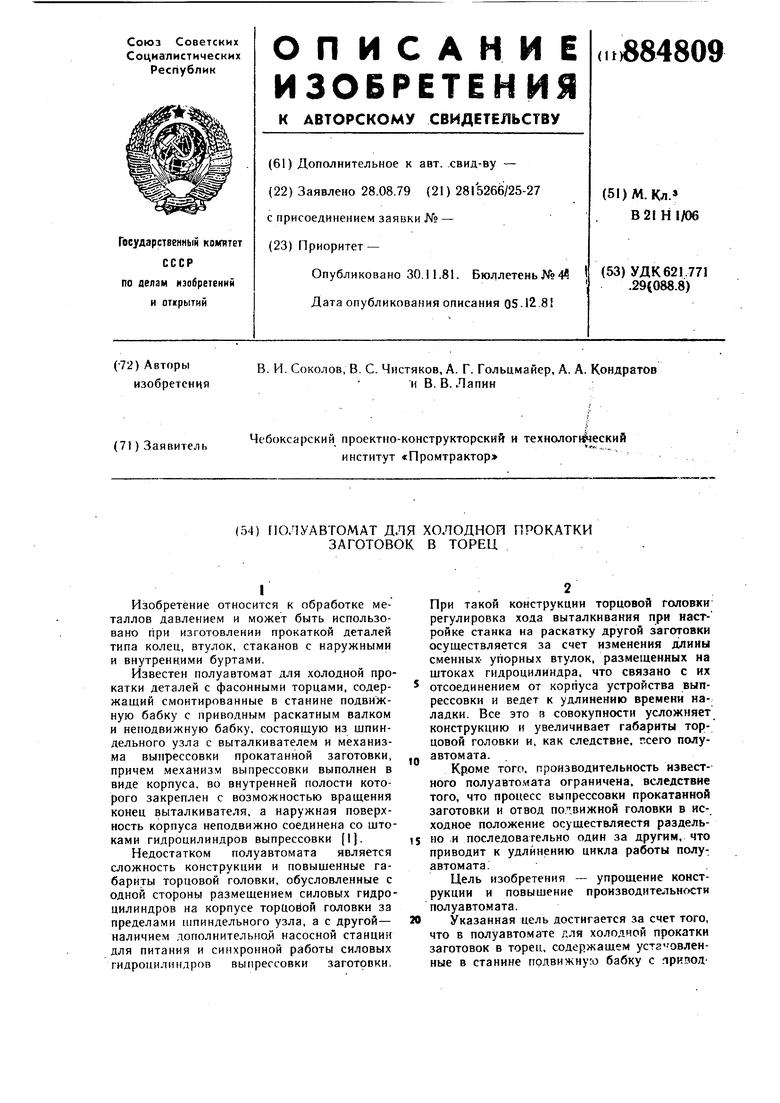

(54) ПОЛУАВТОМАТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ЗАГОТОВОК В ТОРЕЦ

I

Изобретение относится к обработке металлов давление.м и может быть использовано при изготовлении прокаткой деталей типа колец, втулок, стаканов с наружными и внутренними буртами.

Известен полуавтомат для холодной прокатки деталей с фасонными торцами, содержащий смонтированные в станине подвижную бабку с приводным раскатным валком и неподвижную бабку, состоящую из щпиндельного узла с выталкивателем и механизма выпрессовки прокатанной заготовки, причем механизм выпрессовки выполнен в виде корпуса, во внутренней полости которого закреплен с возможностью вращения конец выталкивателя, а наружная поверхность корпуса неподвижно соединена со штоками гидроцилиндров выпрессовки (I).

Недостатком полуавтомата является сложность конструкции и повышенные габариты торцовой головки, обусловленные с одной стороны размещением силовых гидроцилиндров на корпусе торцовой головки за пределами шпиндельного узла, а с другой- наличием лополнительно.й насосной станции для питания и синхронной работы силовых гидроцилиндров выпрессовки заготовки.

При такой конструкции торцовой головки регулировка хода выталкивания при иастройке станка на раскатку другой заготовки осуществляется за счет изменения длины сменных- упорных втулок, размещенных иа щтоках гидроцилиндра, что связано с их 5 отсоединением от корпуса устройства выпрессовки и ведет к удлинению времени наладки. Все это в совокупности усложняет конструкцию и увеличивает габариты торцовой головки и, как следствие, псего полуавтомата.

to

Кроме того, производительность известного полуавточ ата ограничеиа. вследствие того, что процесс выпрессовки прокатаииой заготовки и отвод подвижной головки в исходное положение осуществляестя раздельно и последовательно один за другим, что приводит к удлинению цикла работы полуавтомата.

Цель изобретения - упрощение конструкции и повышение производительности полуавтомата.

Указанная цель достигается за счет того,

20 что в полуавтомате для холодной прокатки заготовок в торец, содержащем устг овленные в станине подвижную бабку с лризодным прокатным валком и неподвижную бабку, состоящую из шпиндельного узла с выталкивателем и механизма выпрессовки прокатанной заготовк-1, механизм выпрессовки заготовки выполнен в виде, но меньшей мере, двух тяг , закрепленных на подвижной бабке, связанной с тагами траверсы, и установленных на травгрсе кулачков с механизмом их поворота, имеюпшх возможность взаимодействия с яыталкивателом.

При этом механизм поворота кулачков выполнен в виде штырей, жестко связанных с неподвижной бабкой, кулачки закреплены на траверсе посредством осей и соединены между собой Г7ружинами, а выталкиватель подпружинен.

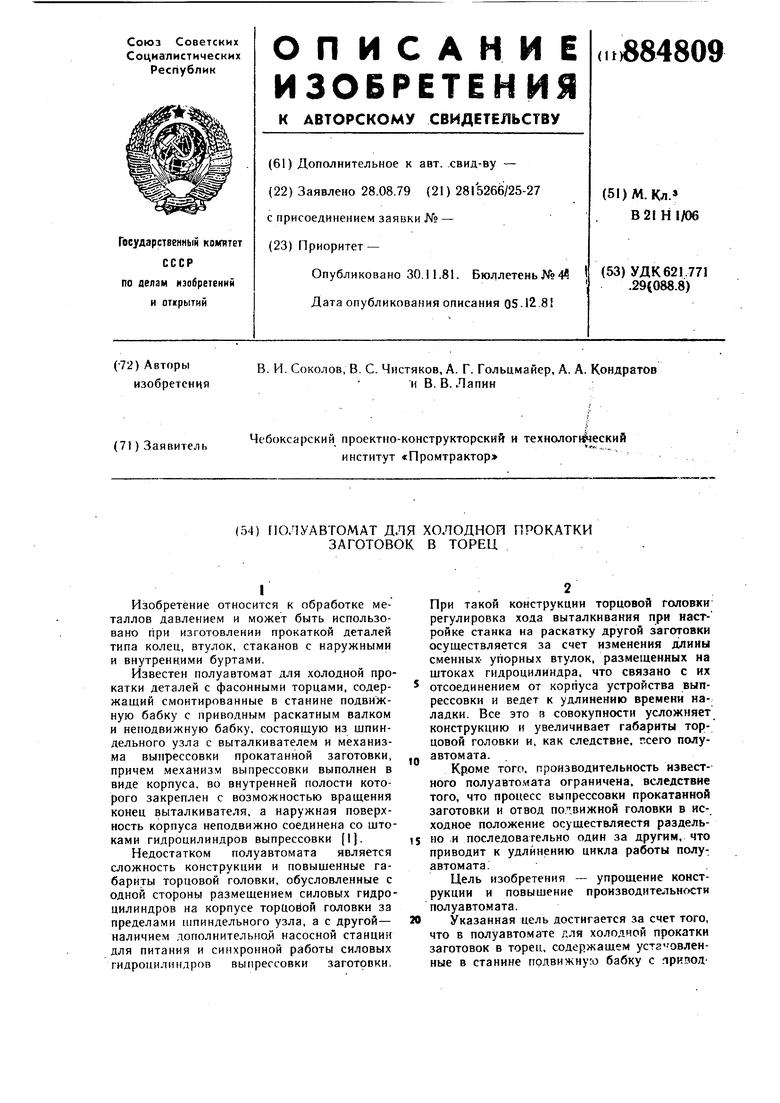

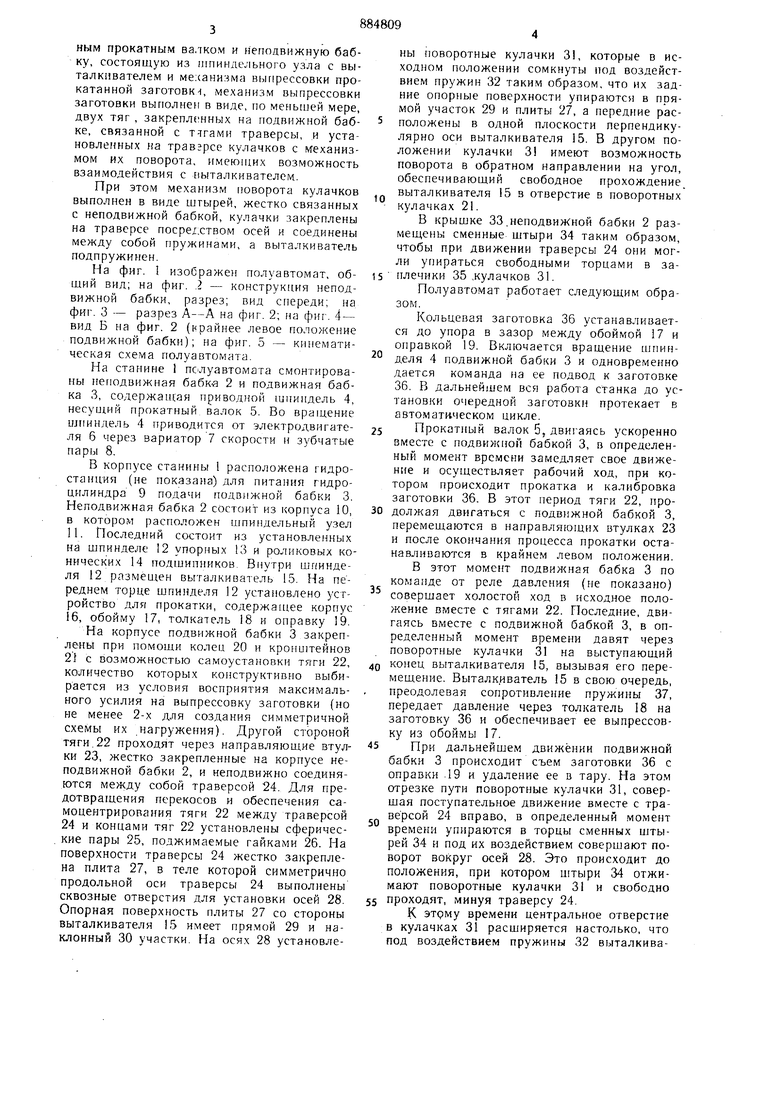

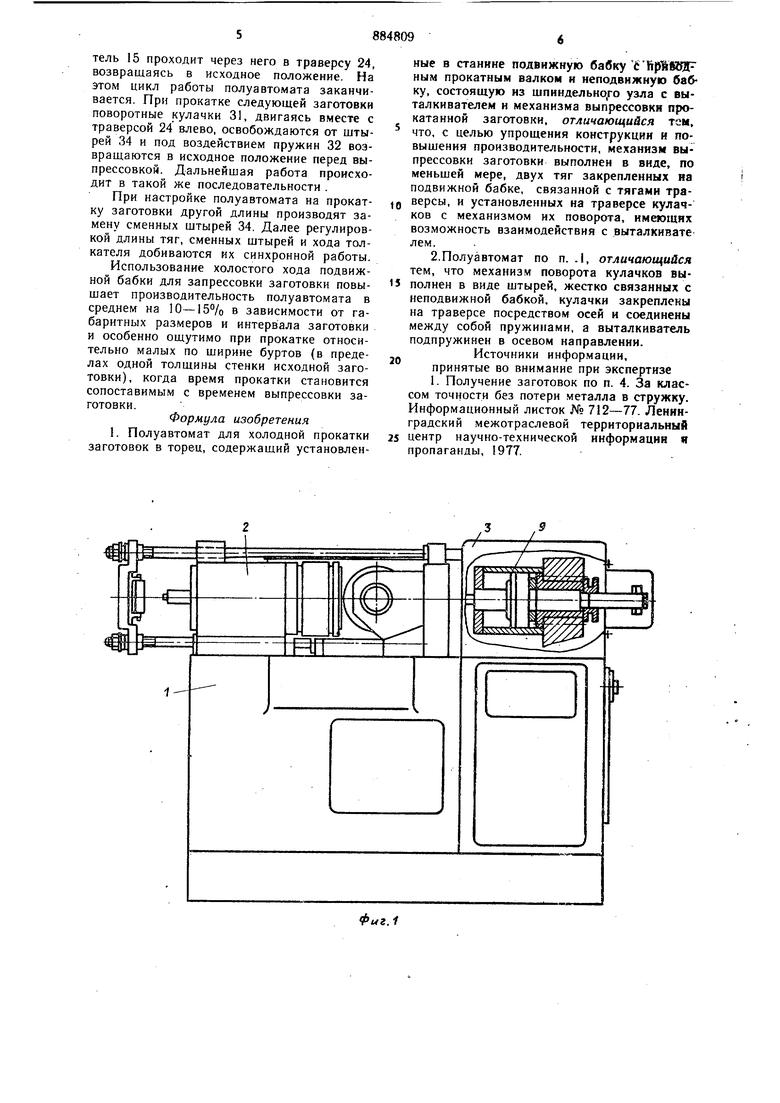

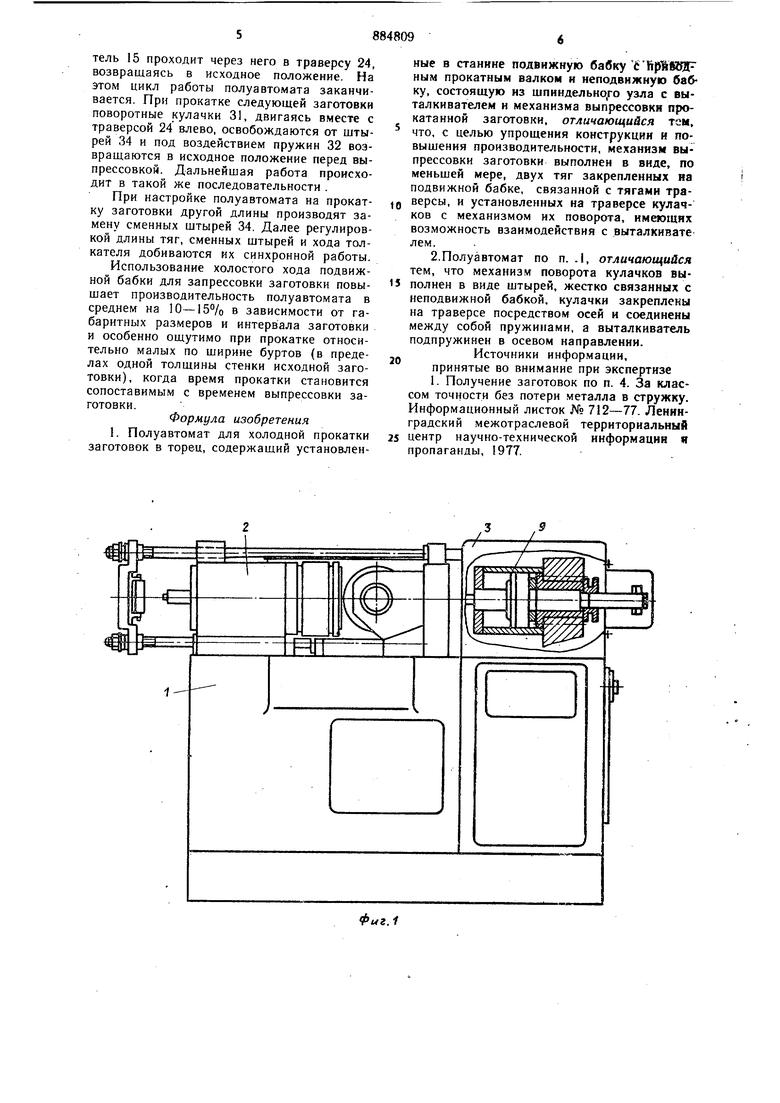

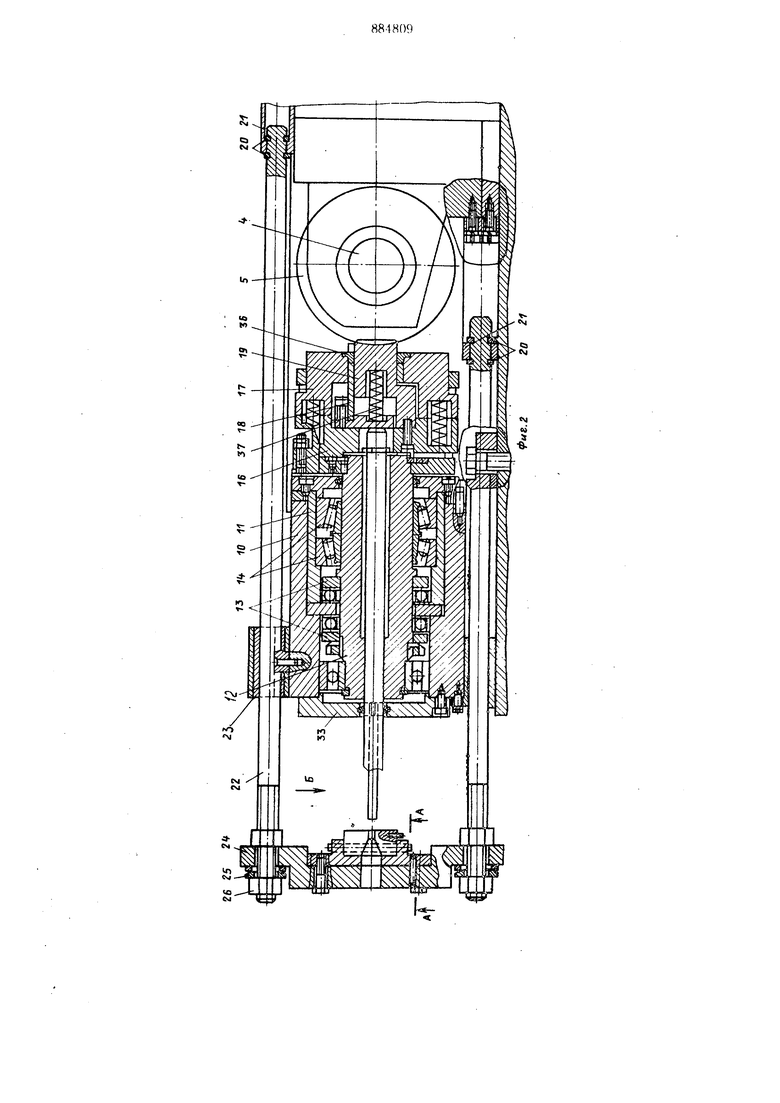

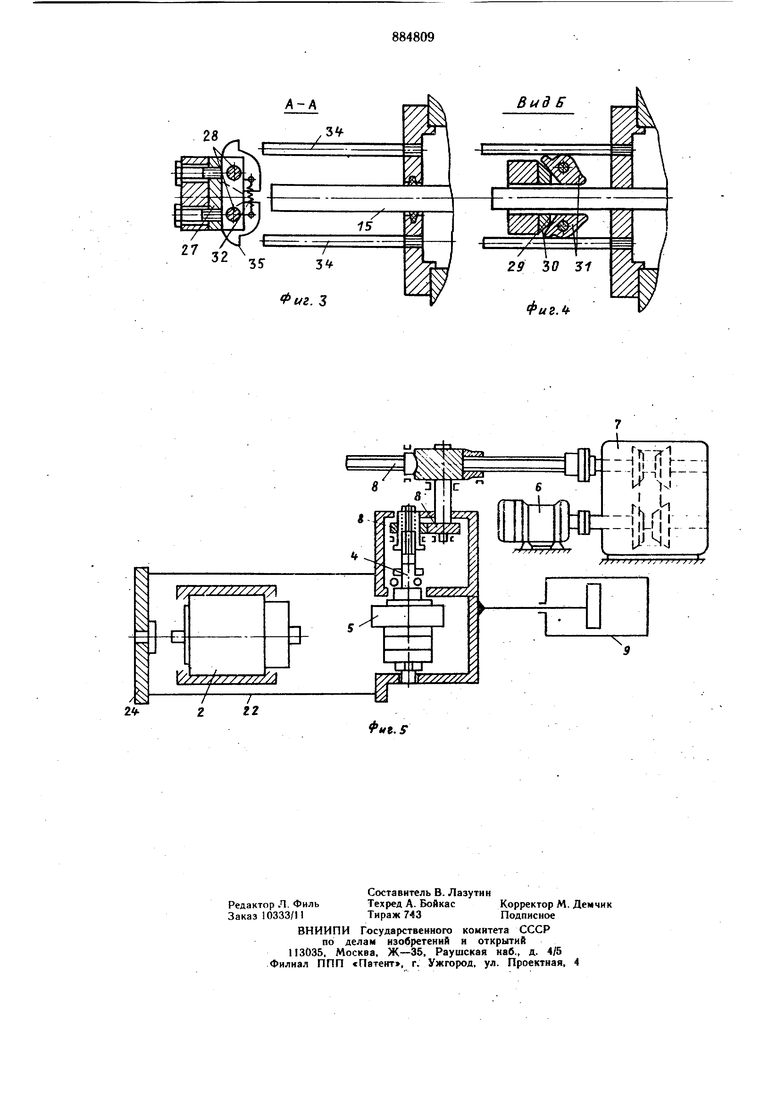

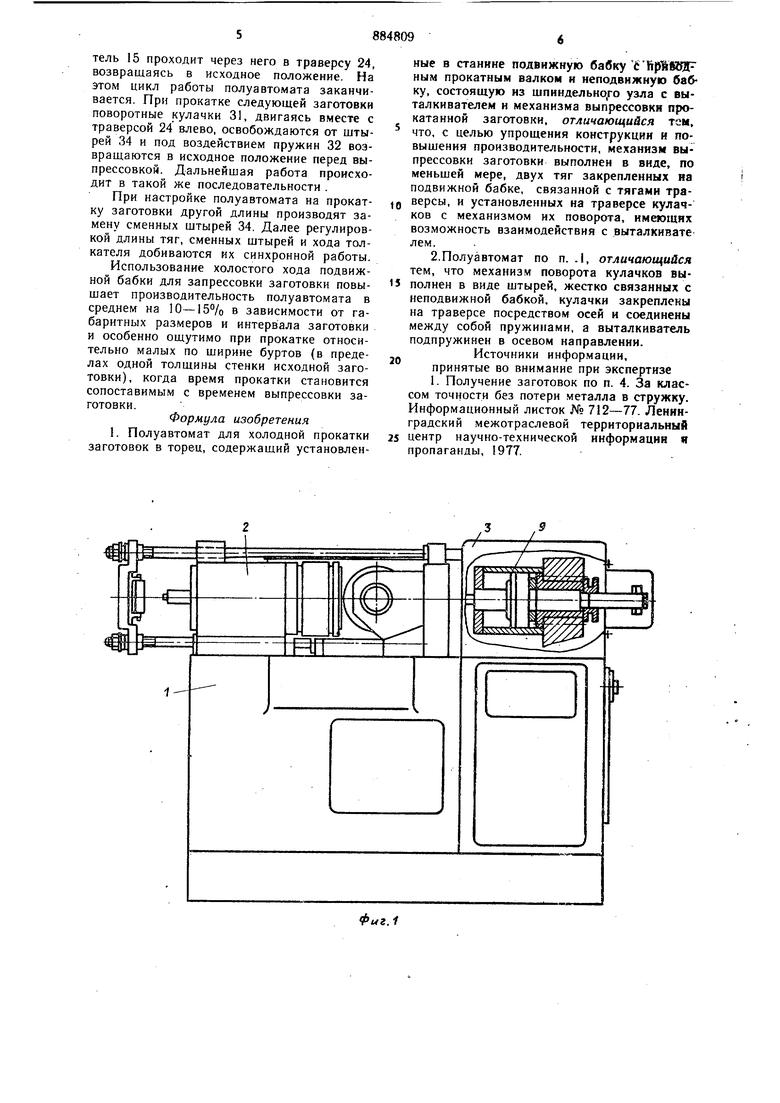

На фиг. 1 изображен полуавтомат, общий вид; на фиг. 2 - конструкция неподвижной бабки, разрез; вид спереди; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4- вид Б на фиг. 2 (нрайнее левое положение подвижной бабки); на фиг. 5 - кинематическая схема полуавтомата.

На станине 1 пСЛуавтомата смонтированы неподвижная бабк-а 2 и подвижная бабка 3, содержащая приводной шпиндель 4, несущий прокатный валок 5. Во вращение шпиндель 4 приводится от электродвигателя 6 через вариатор 7 скорости и зубчатые пары 8.

В корпусе станины 1 расположена гидростанция (не показана) для питания гидроцилиндра 9 подачи подвижной бабкк 3. Неподвижная бабка 2 состоит из корпуса 10, в котором расположен шпиндельный узел 11. Последний состоит из установленных на шпинделе 12 упорных 13 и роликовых конических 14 подшипников. Внутри шпинделя 12 размещен выталкиватель 15. На переднем торце шпинделя 12 установлено устройство для прокатки, содержащее корпус 16, обойму 17, толкатель 18 и оправку 19.

На корпусе подвижной бабки 3 закреплены при помощи колец 20 и кро Ш1тейнов 2} с возможностью самоустановки тяги 22, количество которых конструктивно выбирается из условия восприятия максимального усилия на выпрессовку заготовки {но не менее 2-х для создания симметричной схемы их нагружения). Другой стороной тяги.22 проходят через направляющие втулки 23, жестко закрепленные на корпусе неподвижной бабки 2, и неподвижно соединяются между собой траверсой 24. Для предотвращения перекосов и обеспечения самоцентрирования тяги 22 между траверсой 24 и концами тяг 22 установлены сферические пары 25, поджимаемые гайками 26. На поверхности траверсы 24 жестко закреплена плита 27, в теле которой симметрично продольной оси траверсы 24 выполнены сквозные отверстия для установки осей 28. Опорная поверхность плиты 27 со стороны выталкивателя 5 имеет пря.мой 29 и наклонный 30 участки. Fla осях 28 установлены поворотные кулачки 3, которые в исходном положении сомкнуты под воздействием пружин 32 таким образом, что их задние опорные поверхности упираются в прямой участок 29 и плиты 27, а передние расположены в одной плоскости перпендикулярно оси выталкивателя 15. В другом положении кулачки 3 имеют возможность поворота в обратном направлении на угол, обеспечивающий свободное прохождение выталкивателя 15 в отверстие в поворотных кулачках 21.

В крышке 33.неподвижной бабки 2 размещены сменные щтыри 34 таким образом, чтобы при движении траверсы 24 они могли упираться свободными торцами в заплечики 35 ,кулачков 31.

Полуавтомат работает следующим образом.

Кольцевая заготовка 36 устанавливается до упора в зазор между обоймой 17 и оправкой 19. Включается вращение шпинделя 4 подвижной бабки 3 и одновременно дается команда на ее подвод к заготовке 36. В дальнейшем вся работа станка до установки очередной заготовки протекает в автоматическом цикле.

Прокатный валок 5, двигаясь ускоренно вместе с подвижной бабкой 3, в определенный момент времени замедляет свое движение и осуществляет рабочий ход, при котором происходит прокатка и калибровка заготовки 36. В этот период тяги 22, продолжая двигаться с подвижной бабкой 3, перемещаются в направляющих втулках 23 и после окончания процесса прокатки останавливаются в крайнем левом положении.

В этот момент подвил ная бабка 3 по команде от реле давления (не показано) совершает холостой ход в исходное положение вместе с тягами 22. Последние, двигаясь вместе с подвижной бабкой 3, в определенный момент времени давят через поворотные кулачки 31 на выступающий Q конец выталкивателя 15, вызывая его перемещение. Выталкиватель 15 в свою очередь, преодолевая сопротивление пружины 37, передает давление через толкатель 18 на заготовку 36 и обеспечивает ее выпрессовку из обоймы 17.

5 При дальнейщем движении подвижной бабки 3 происходит съем заготовки 36 с оправки .19 и удаление ее в тару. На этом отрезке пути поворотные кулачки 31, совершая поступательное движение вместе с траверсой 24 вправо, в определенный .момент времени упираются в торцы сменных щтырей 34 и под их воздействием совершают поворот вокруг осей 28. Это происходит до положения, при котором штыри 34 отжимают поворотные кулачки 31 и свободно 5 проходят, минуя траверсу 24.

К этрму времени центральное отверстие в кулачках 31 расширяется настолько, что под воздействием пружины 32 выталкиватель 15 проходит через него в траверсу 24, возвращаясь в исходное положение. На этом цикл работы полуавтомата заканчивается. При прокатке следующей заготовки поворотные кулачки 31, двигаясь вместе с траверсой 24 влево, освобождаются от штырей 34 и под воздействием пружин 32 возвращаются в исходное положение перед выпрессовкой. Дальнейшая работа происходит в такой же последовательности .

При настройке полуавтомата на прокатку заготовки другой длины производят замену сменных штырей 34. Далее регулировкой длины тяг, сменных штырей и хода толкателя добиваются их синхронной работы.

Использование холостого хода подвижной бабки для запрессовки заготовки повышает производительность полуавтомата в среднем на 10-15% в зависимости от габаритных размеров и интервала заготовки и особенно ощутимо при прокатке относительно малых по ширине буртов (в пределах одной толщины стенки исходной заготовки), когда время прокатки становится сопоставимым с временем выпрессовки заготовки.

Формула изобретения

1. Полуавтомат для холодной прокатки заготовок в торец, содержащий установленные в станине подвижную бабку eiipW§Z ным прокатным валком к неподвижную баб ку, состоящую нз шпнндельно го узла с выталкивателем и механизма выпрессовкн прокатанной заготовки, отличающийся тем.

что, с целью упрощения конструкцин И повышения производительности, механизм выпрессовки заготовки выполнен в внде, по меньшей мере, двух тяг закрепленных на подвижной бабке, связанной с тягами траверсы, и установленных на траверсе кулачков с механизмом их поворота, нмеющях возможность взаимодействия с выталкивате лем.

2.Полуавтомат по п. .1, отличающийся тем, что механизм поворота кулачков выполиен в виде штырей, жестко связанных с неподвижной бабкой, кулачки закреплены на траверсе посредством осей и соединены между собой пружинами, а выталкиватель подпружинен в осевом направлении.

Источники информации, принятые во внимание при экспертизе I. Получение заготовок по п. 4. За классом точности без потери металла в стружку. Информационный листок № 712-77. Ленинградский межотраслевой территориальный

центр научно-технической информация « пропаганды, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| ТОКАРНЫЙ ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ КОНЦЕВЫХ ЗАГОТОВОК | 1972 |

|

SU331846A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1985 |

|

SU1266625A1 |

| Абразивно-отрезной полуавтомат для отрезки прибылей | 1988 |

|

SU1673405A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Гибкий токарный модуль | 1987 |

|

SU1551515A1 |

| Токарно-центровальный полуавтомат | 1989 |

|

SU1726140A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1279723A1 |

| Автомат для нарезания резьбы в круглых шлицевых гайках | 1977 |

|

SU707763A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1970 |

|

SU267315A1 |

Фиг.

I

12

2«.

г

04;MJ

7

/гЬ

у////

Фнг. 5 3

Авторы

Даты

1981-11-30—Публикация

1979-08-28—Подача