1

Изобретение относится к сметанным спиртам, а именно к усовершенствованному способу получения С4-С спиртовой фракции, кипящей в интервале кипения автомобильного бензина, которая может быть использована в качестве добавки к автомобильному топливу.

Целью изобретения является повышение производительности и селективности процесса, достигаемое взаимодействием водорода и моноокиси углерода при 235-318°С, давлении 7,07- 21,13 МПа при мольном соотношении

Н2тСО 0,76-1,5:1, объемной скорости газа 220-5220 в присутствии в качестве катализатора сульфида или окиси металла, выбранного из группы молибдена или вольфрама, с добавкой карбоната калия на носителе при следующем содержании компонентов,мас.%:

Сульфид или окись металла11,59-66,О

Карбонат калия 2,5-3,64 НосительОстальное

или сульфида молибдена, рения или вольфрама с добавкой карбоната калия

Јь

сл

Ј

00

со

см

при следующем содержании компонентов, мас.%:

Сульфид металла68-94,5

Карбонат калия5,5-32

Спирты получают следующим образом Пример 1. В общем способе, использованном в этом примере, реактор представляет собой трубку из нержавеющей стали диаметром 0,5 дюй- ма (1,27 см), заполненную катализатором. Общий объем катализатора составляет около 10 см3. Предварительно смешанный газовый поток из водорода, моноокиси углерода и азота подают

из цилиндра и сжимают, и регулируют при установленном давлении.Подаваемая газовая смесь содержит водород и моноокись углерода в установленных соотношениях, а примерно 5% по объему азота служит внутренним стандартом. Сероводород присутствует в подаваемом потоке. Подаваемая газовая смесь проходит через слой активированного угля при комнатной температуре для удаления железа и других кар- бонилов. Подаваемую газовую смесь затем пропускают с установленными объемными скоростями через реактор со стационарным слоем, в котором поддерживают установленную для реакции температуру с помощью эотектропе- чи. Продукты из реактора проходят через клапан сброса давления и направляют в точку взятия пробы газового хроматографа, которая находится в конденсаторе, охлаждаемом сухим льдом. Жидкие продукты из конденсатора собирают, отбирают пробу и анализируют.

Пример 2, Процесс ведут в реакторе аналогично примеру 1,

Пример 3. В способе, использованном в этом примере, реактор представляет собой трубку из нержа- вающей стали диаметром 0,5 дюйма (1J27 см), заполненную катализатором. Общий объем катализатора составляет примерно 40 см3. Заранее смешанные моноокись углерода и азот из цилиндра пропускают через слой моле- кулярных сит при комнатной температуре для удаления железа и других карбонилов. Водород из цилиндра затем смешивают с моноокисью углерода и азотом и сжимают смесь до уставов- ленного давления. Подаваемая газовая смесь содержит водород и моноокись углерода в установленных соотношения

0

5

j

0 5

0

5

0

5

и около 5% по объему азота в качестве внутренного стандарта. Подаваемую газовую смесь предварительно нагревают, а затем пропускают с установленными объемными скоростями через реактор со стационарным слоем, который выдерживают при установленной температуре реакции с помощью электропечи. Реакционные продукты пропускают в сепаратор пар - жидкость при комнатной температуре. Газообразные продукты уходят из сепаратора в точку отбора образцов газового хроматографа через клапан сброса давления в охлаждаемом сухим льдом конденсаторе.Жидкие продукты собирают, отбирают образцы и анализируют.

П р и м е р 4. Реактор представляет собой трубку из нержавеющей стали с рубашкой, заполненную катализатором. Общий объем катализатора составляет примерно 1 фут3 (0,028 м3), Через рубашку реактора проходит теп- лообменивающая жидкость для удаления тепла реакции. Газообразный поток моноокиси углерода проходит через слой активированного угля при комнатной температуре для удаления - железа и других карбонилов. Газообразные потоки водорода и моноокиси углерода затем смешивают в установленном соотношении. К подаваемому газу добавляют 5% по объему азота в качестве внутреннего стандарта и смесь сжимают до установленного давления. Подаваемую газовую смесь предварительно подогревают до установленной температуры реакции, а затем пропускают через реактор со стационарным слоем с установленной объемной скоростью. Реакционные продукты пропускают через охлаждаемый водой конденсатор в сепаратор пар - жидкость высокого давления. Жидкие продукты из сепаратора высокого давления проходят через клапан сброса давления в сепаратор низкого давления пар - жидкость. Газообразные продукты, оставшиеся в сепараторе высокого давления, проходят через клапан сброса давления, их объединяют с газами из сепаратора низкого давления и направляют в точ.- ку отбора пробы в .газовом хроматографе. Жидкие продукты из сепаратора низкого давления собирают в емкость, откуда можно отобрать образец и направить на анализ.

ПримерЗ. В примере 5 реактор представляет собой трубку из нержавеющей стали с рубашкой и с сниженным слоем катализатора. Общий объем катализатора составляет примерно 0,65 фут3 (0,018 м3), Рубашка реактора и внутренние патрубки заполнены теплооВмен- ной жидкостью для удаления тепла реакции. Системы подачи газа и извлече- ния продукта описаны в примере 4 и использованы для реактора с сжиженным слоем. Реагенты служат ожижающей средой.

Примеры 6-8. Процесс осу- ществляют аналогично способу, описанному в примере 3.

Пример 9-11. Процесс ведут аналогично.примеру 1,

Примеры 12-18, Получение спиртов ведут аналогично примеру 3,

Примеры 19-21. Процесс ведут аналогично примеру 1. В способе использованы катализаторы, например, нанесенные.

Примеры 1,2 и 5 включают носители Калгон® Тип BPL III Гранулированный углерод. Они изготовлены из выбранных сортов битуминозного угля, объединенных с подходящими связующими. Средний размер частиц по весу, вычис- - ленный из ситового анализа, равен 113 мкм. Объемный вес равен 0,55 г/см3 . Удельная площадь поверхности, вычисленная из уравнения БЕТ с тремя параметрами с использованием адсорбции азота, равна 1159 мг/г. Общий объем пор измеряют по поглощению азота при насыщении. Средний диаметр пор, вычисленный из уравнения

г, ,обший объем пор

D 4 хх

удельная площадь поверхности

0 х 104

равен 285А (2,8 им), допуская, что общий объем пор заключен в цилиндрической поре, имеющей площадь поверхности SBET) 33% пор являются мезопо- рами, как вычислено из процента мезо- пористости, равного

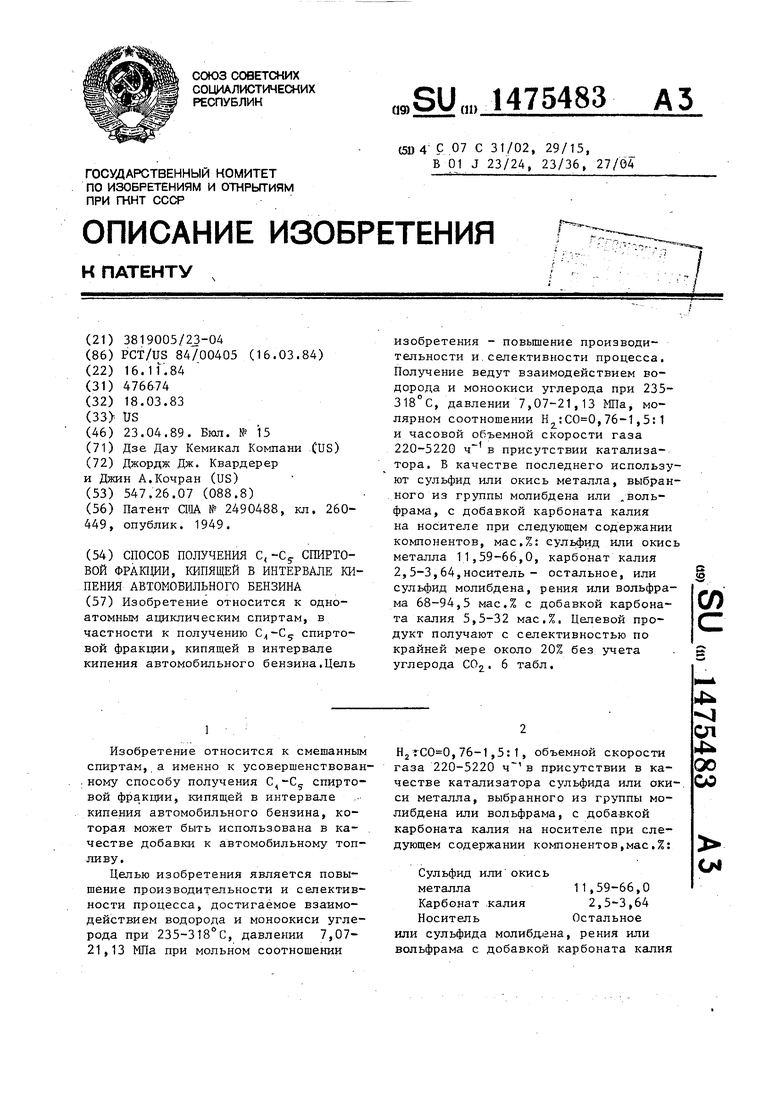

Изобретение относится к одноатомным ациклическим спиртам, в частности к получению С1-С5 спиртовой фракции, кипящей в интервале кипения автомобильного бензина. Цель изобретения - повышение производительности и селективности процесса. Получение ведут взаимодействием водорода и моноокиси углерода при 235-318°с, давлении 7,07-21,13 МПа, молярном соотношении H2:CO=0,76-1,5:1 и часовой объемной скорости газа 220-520 ч-1 в присутствии катализатора. В качестве последнего используют сульфид или окись металла, выбранного из группы молибдена или вольфрама, с добавкой карбоната калия на носителе при следующем содержании компонентов, мас %: сульфид или окись металла 11,59-66,0, карбонат калия 2,5-3,64, носитель - остальное, или сульфид молибдена, рения или фольфрама 68-94,5 мас.%: с добавкой карбоната калия 5,5-32 мас.%. Целевой продукт получают с селективностью по крайней мере около 20% без учета углерода CO2. 6 ТАбл.

кумулятивный объем пор в инт ервале 20-600 А(2А0-60 нм)

общий объем пор

В примере 4 вводят группу носителей, включающую Юнион Карбайд1 MBV, МВТ, SBV, TS-1564 и TS-1567 углероды, которые производятся Уитк Кемикал Корпорейшн. Углероды MBV и МВТ имеют угольную основу, SBV углерод изготовлен на основе скорлупы кокосовых орехов. Усредненные свойства носителей: размер части - 3/16 дюйм (4,7 мм) экструдаты, объемная плотность 0,67 г/см3, удельная площадь поверхности 1179 м2/г, средний диаметр пор 18 А (1,8 нм) и мезопо- ристость 27%.

Приготовление катализатора.

Катализаторы примеров 3,6,7 и 8 представляют собой SN-5613 (фирма Америкэн Цианамид Компани), имеющие площадь поверхности 330 м2/г, 20% молибдена и 1,5% калия на сильно пористом активированном угле.

Для примеров 1, 2 и 5 использова следующий способ, который дает примерно 75 г катализатора.

Используя технику предварительного смачивания, пропитывают 50,0 г активированного угля раствором,срс- тоящим из 27,7 г (МН,)6 Мо7Ом 4НгО и 2,7 г К2СОЭ, растворенных в смеси

х 100

10 см3 30-ной водной и 30 см3 воды. Влажный активированный уголь сушат на воздухе при комнатной температуре, а затем прокаливают в атмо- 5 сфере, содержащей 20% 02 /98% Na при 300°С в течение 2 ч. Катализатор примеров 1 и 2 вначале восстанавлиQ

вают в токе Нг при 500 С, давлении 30 фунт/дюйм2 (0,31 МПа) и 450

0 в течение 16 ч. Катализатор примера 5 вначале восстанавливают в токе Н при 500 С, давлении 50 фунт/дюйм2 (0,45 МПа) и 200 в течение 4 ч (приведенная методика является типич5 ной для малых партий катализатора), Многочисленные партии катализатора готовят и смешивают для примера 5. В примерах 1, 2 и 5 катализаторы со- держат 21% молибдена и 1,5% калия.

0 Для примера 4 используют следующую методику, которая дает примерно 135 г катализатора.

Используя методику предварительного смачивания, пропитывают 100 г

5 активиР°ванного угля раствором, состоящим из 12,21 г (NH4)bMo7024-4HiO и 4,68 г , растворенных в смеси 4,55 см3 30%-ной водной Н2Га и 53,03 см3 дистиллированной воды. Ув лажненный активированный уголь сушат в медленном токе воздуха при 35°С в течение 6-8 ч, затем прокаливают в токе азота при 350°С в течение 2- 4 ч. Катализатор наполняют 22,547 г Мо(СО)6 при сухом смешивании твердых продуктов при 80°С на воздухе в течение 1-2 ч, а затем прокаливают при 350 С в токе азота в течение 2-4 ч. Наполнение Мо(СО)6 и прокаливание повторяют еще два раза, чтобы получить наполнение 67,64 г Мо(СО)6 в

Катализатор примера 11 представл ет собой подщелоченный дисульфид молибдена. Трисульфид молибдена по

целом. Катализатор вначале восстанавливают в токе HI при 500°С, давлении 5 лучают при обработке раствора 15 г 50 фунт/дюйм2 (0,45 МПа) и 215 ч-1 (МН„)6 Мо7024 4НгО, растворенного в

в течение 4 ч. Приведенная методика является типичной для малых партий катализатора. Для примера 4 готовят

106 см3 22%-ного водного (NH4 )2 S при 60 С 100 см3 концентрированной уксусной кислоты в 300 см3 воды.

множество партий катализатора и сме- 20Осадок сушат и прокаливают при

шивают, В примере 4 катализаторы со-500°С в течение 1 ч в атмосфере азодержат в среднем 22,5% молибдена ита с образованием дисульфида молибде2,0% калия.на, Этот дисульфид молибдена объедиКатализатор примера 9 представляетняют в ступке в следующих пропорциях:

собой подщелоченный MoS на угле. 2566% MoS2) 20% бентонитовой глины,

Раствор, нагретый до 50-60°С,сос-10% КгСОэ м 4% смазки Стеротекс,

тоящий из 11,9 г (NH)6 МотОг4 4Н40,Эти ингредиенты измельчают вместе и

2,5 г К2СО и 71,1 г 22%-ного водногочасть их таблетируют. Нетаблетирован(NH4) S, прибавляют по каплям к 20 гный материал используют в испытании,

30Подача в этом примере содержит 50 чаактивированного угля MBV 12-20 меш (фирма Уилко Кемикал Компани) до на- сыщения активированного угля, На это уходит примерно половина раствора. После сушки на воздухе при комнатной температуре до тех пор, пока активистей на миллион сероводорода,

Катализаторы, использованные в примерах 12-15, готовят, получая экспериментальные образцы дисульфида молибдена (фирма Климакс Молибденум,

рованный уголь не окажется больше влаж Мичиган, Анн Арбор, Мичиган) , Обозным, активированный уголь нагревают в токе азота при температуре, повышающейся на 2°С в минуту, до 300 С и выдерживают при этой температуре 1 ч. На следующий день пропитанный активированный уголь сушат на воздухе при 150°С в течение 15 мин, затем снова пропитывают остальным водным раствором. Перед повторным нагревом

40

начения являются следующими: 1619-6-2 при 129 м2/г, 1619-8-2 при 95 м2/г 1619-12-2 при 82 м2/г и 1619-13-2 при 85 м2/г для примеров 12-15 соответственно. Каждый из сульфидов молибдена объединяют в ступке с бентонитовой глиной, карбонатом калия и таблетирующей смазкой Стеротекс , чтобы получить катализаторы, содержак раствору добавляют небольшое коли- щие 66% MoS2, 20% глины, 10% карбоначество 22%-ного водного (NH4)aS, После сушки на воздухе повторяют стадию нагрева. Образец, приведенный в табл.1, взят после нескольких

та калия и 4% смазки, После смешивания вместе эту смесь таблетируют и используют для получения спиртов. Подача в примерах 12-15 содержит 50 ч

сотен часов пребывания этого катали- 50 на миллион сероводорода.

Катализатор для примеров 16-18 представляет собой подщелоченный дисульфид молибдена, полученный термическим разложением (КН4)а MoS4.Готовят ненанесенным или блоком подщелоченного 55 раствор (NH4)2MoS4 смешиванием раст- дисульфида молибдена (MoS2) . Еговора 180 г (NH4)4 Мо702„-4НгО в 400 см3

получают термическим разложением тет- воды, содержащего 100 см3 конпентризатора с реагентами в условиях реакции.

Катализатор примера 10 является

ратиомолибдата аммония при нагрева

нии в азоте при температуре, повышающейся на 5°С в минуту, до 580°С.При этой температуре выдерживают 1 ч. Эту смесь измельчают вместе с достаточным количеством гидроокиси калия, чтобы получить 4% калия в готовой смеси. Этот катализатор имеет площадь поверхности около 27 м2/г. Подача в этом примере включает 20 частей на миллион сероводорода.

Катализатор примера 11 представляет собой подщелоченный дисульфид молибдена. Трисульфид молибдена получают при обработке раствора 15 г (МН„)6 Мо7024 4НгО, растворенного в

лучают при обработке раствора 15 г (МН„)6 Мо7024 4НгО, растворенного в

106 см3 22%-ного водного (NH4 )2 S при 60 С 100 см3 концентрированной уксусной кислоты в 300 см3 воды.

стей на миллион сероводорода,

Катализаторы, использованные в примерах 12-15, готовят, получая экспериментальные образцы дисульфида молибдена (фирма Климакс Молибденум,

Мичиган, Анн Арбор, Мичиган) , Обоз0

начения являются следующими: 1619-6-2 при 129 м2/г, 1619-8-2 при 95 м2/г 1619-12-2 при 82 м2/г и 1619-13-2 при 85 м2/г для примеров 12-15 соответственно. Каждый из сульфидов молибдена объединяют в ступке с бентонитовой глиной, карбонатом калия и таблетирующей смазкой Стеротекс , чтобы получить катализаторы, содержата калия и 4% смазки, После смешивания вместе эту смесь таблетируют и используют для получения спиртов. Подача в примерах 12-15 содержит 50 ч

рованной гидроокиси аммония, с

1300 см3 22%-ного раствора (. После перемешивания при 50-60°С в течение 2 ч раствор (NH4)2MoS. выпиваю в широкую мелкую чашку и выпаривают досуха в течение ночи. Сухой темно- красный (NH4)MoS прокаливают 1 ч при 500 С в азоте. Полученный в результате черньй дисульфид молибдена объединяют из расчета 66% MoS, 10% карбоната калия, 20% бентонитовой . глины и 4% таблетирующей смазки Сте- ротекс Л Катализатор затем таблети- руют в таблетки диаметром 3,2 мм. Подача в примере 16 содержит 24 ч, на миллион сероводорода.

Катализатор примера 19 представляет собой подщелоченный сульфид ре-, ния. Растворяют 10 г Кег07 в 300 см3 воды, затем нейтрализуют концентрированной гидроокисью аммония до рН 9. Затем растворяют 25 г NazS2035Н20 в основном растворе . Добавляют 100 см3 концентрированной серной кислоты для осаждения черного осадка (Re2ST), который отфильтровывают, сушат и прокаливают 1 ч при 500 С в азоте, получают ReS2. Щелочь в катализатор вносят в виде ,. Для испытаний смешивают 5,4 г ReS2 с 3 см3 таблвтированной окиси алюминия и загружают в реактор, восстанавливают водородом, содержащим 3% H2S при 450 С в течение 17 ч,

Катализатор примера 20 представляет собой подщелоченный дисульфид вольфрама. Его готовят, растворяя 29,5 г Na2W04 в 300 см3 воды и добавляя туда 100 см3 22%-ного водного (NH4)a S, чтобы получить зеленый раствор (NH4)2WS4. Подкисление ЭТОРО раствора вызывает осаждение темнокрасного WS, который отфильтровывают, сушат и прокаливают при 500 С в течение 1 ч в азоте для получения WS. В испытании измельчают вместе 8,5 г WS и 0,5 г К2СО5 в ступке с пестиком. Все это затем смешивают с 8 см3 таблетированной окиси алюминия, загружают в реактор и восстанавливают водородом, содержащим 3% сероводорода при 450°С в течение 17ч.

Катализатор для примера 21 представляет собой восстановленную подщелоченную WOj на угле. Используя базовый раствор 13,2 г (NH4)10W1Z04) x Х11Н 0 в 250 см3 воды, пропитывают 14,5 г углеродных шариков, полученных при пиролизе поливинилиденхлори- да, четыре раза проводят впитывание

1475483

0

0

5

в течение 1 ч в 10 см3 горячего раствора. Между пропитками влажный углерод сушат при комнатной температуре, затем сушат в вакууме всю ночь при 100 С, После четырех пропиток катализатор нагревают в азоте при скорости подъема температуры 0,4°С в 1 мин при 450 С, Эту температуру поддерживают 6,5 ч. Добавляют по каплям ще-„ лочь к катализатору в виде раствора 0,27 г карбоната калия, растворенных в 4 см3 воды. Этот катализатор сушат на воздухе при комнатной температуре 5 в течение ночи, затем обрабатывают в токе водорода при 500 С перед подачей Н(СО), Готовый катализатор содержит 8,6 мас.% вольфрама и 2,0 мае.% калия.

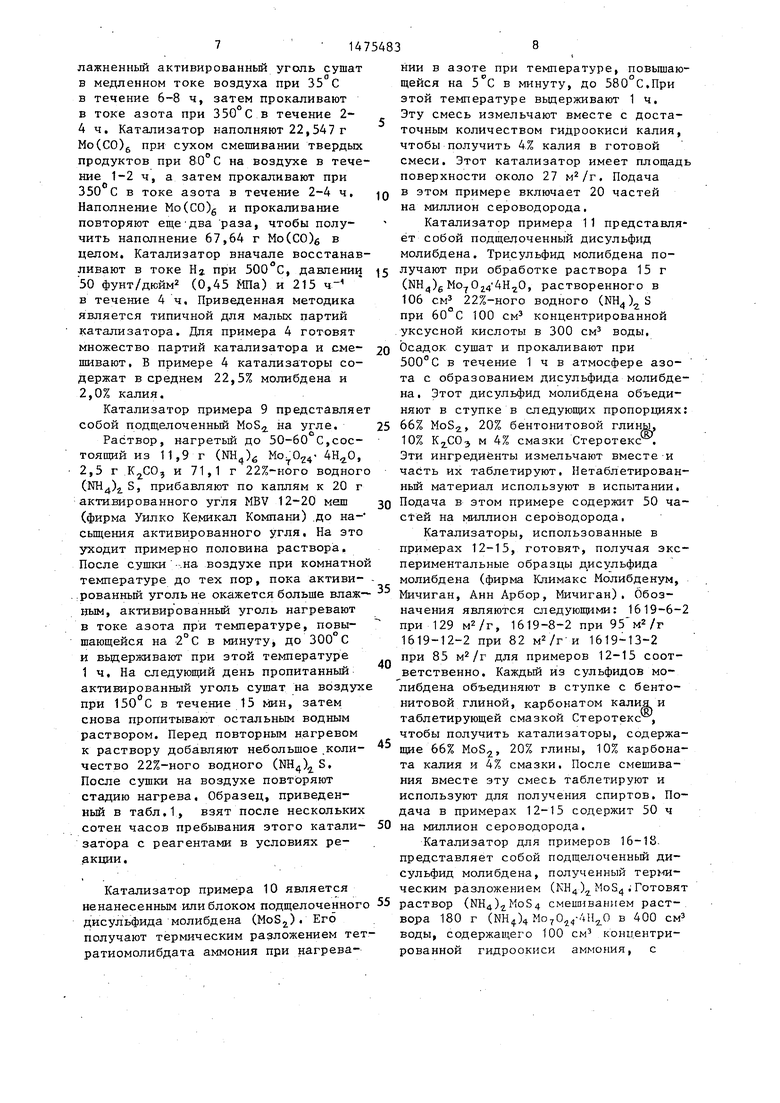

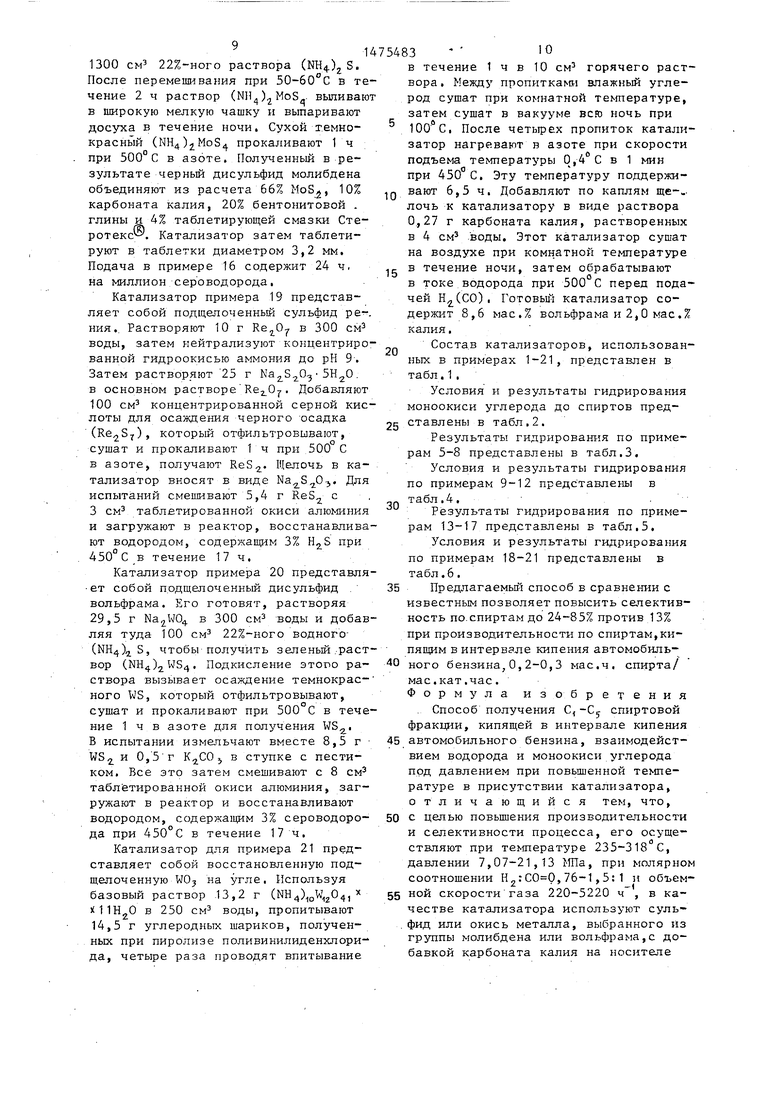

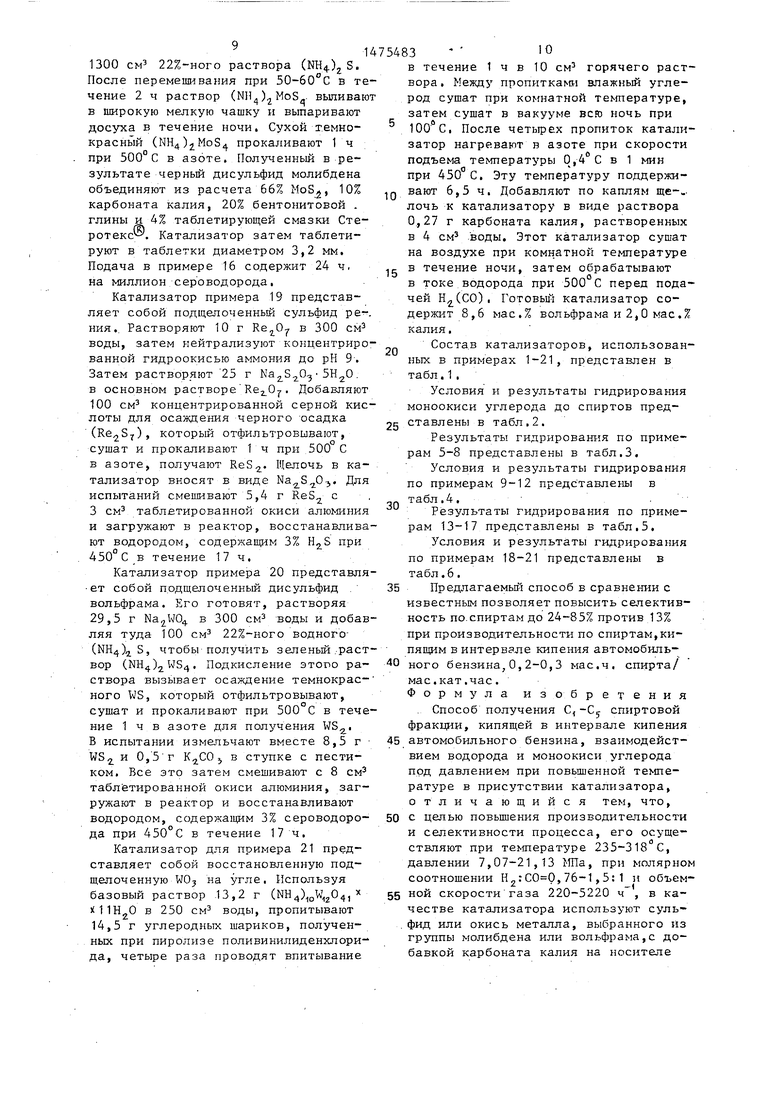

Состав катализаторов, использованных в примерах 1-21, представлен в табл. 1.

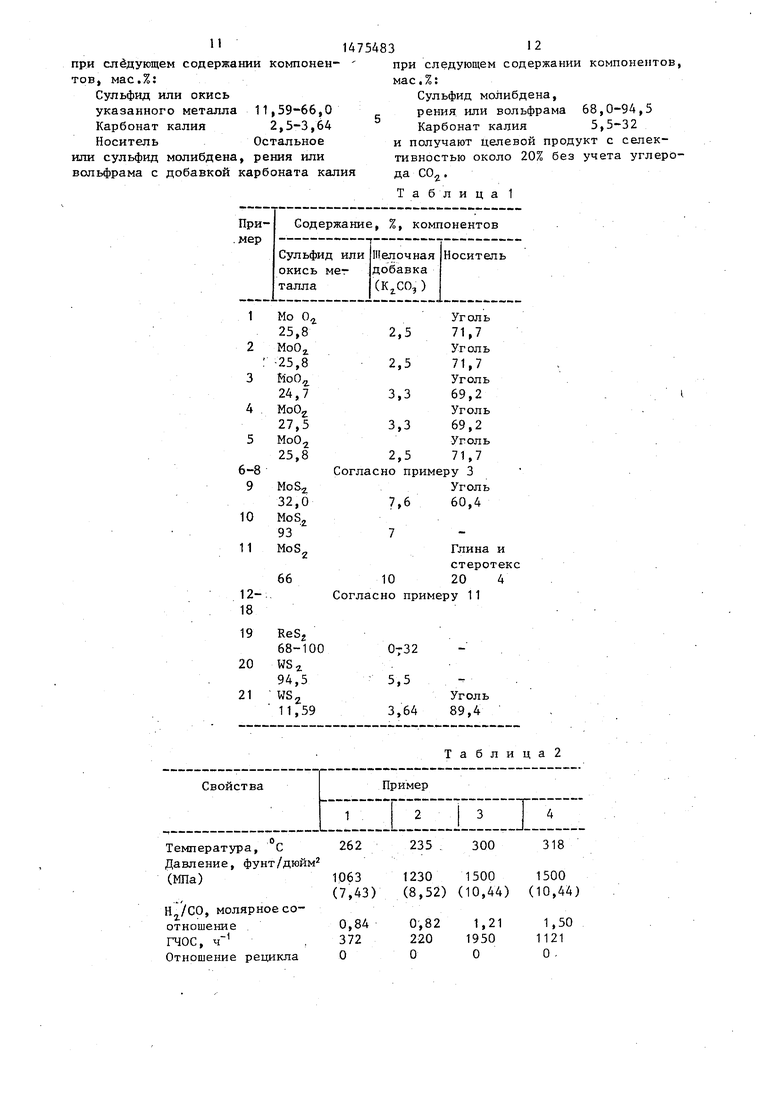

Условия и результаты гидрирования моноокиси углерода до спиртов представлены в табл.2.

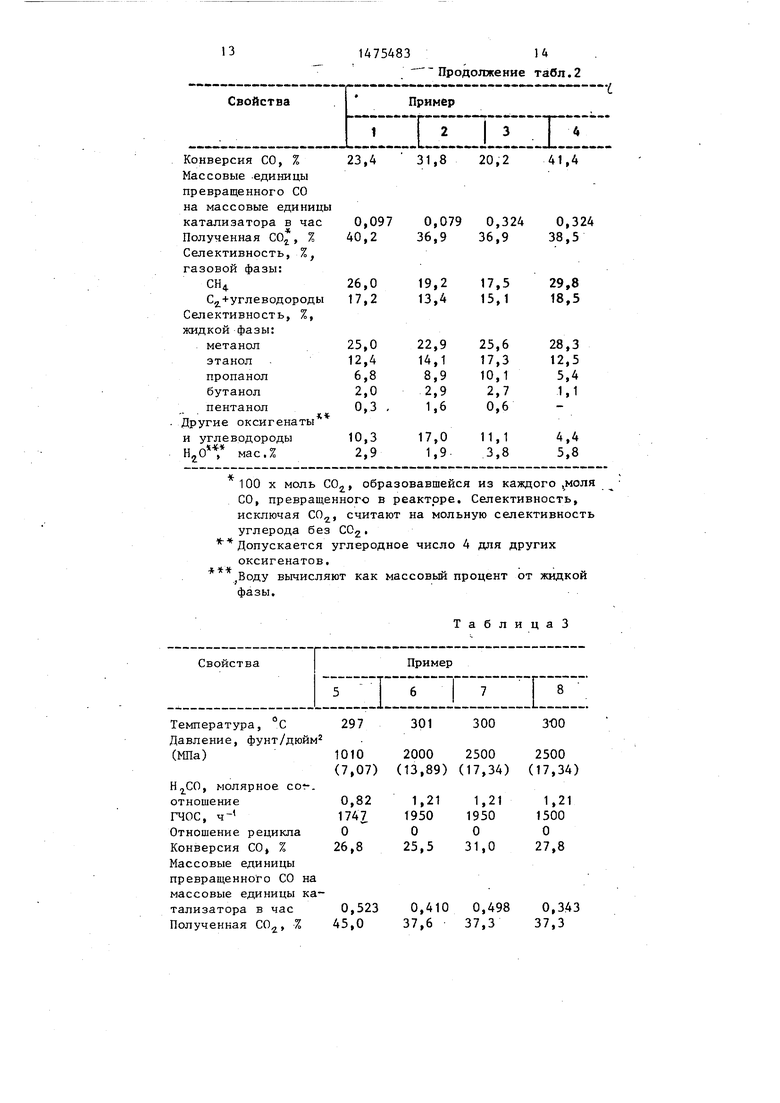

Результаты гидрирования по примерам 5-8 представлены в табл.3.

Условия и результаты гидрирования по примерам 9-12 представлены в

табл.4.

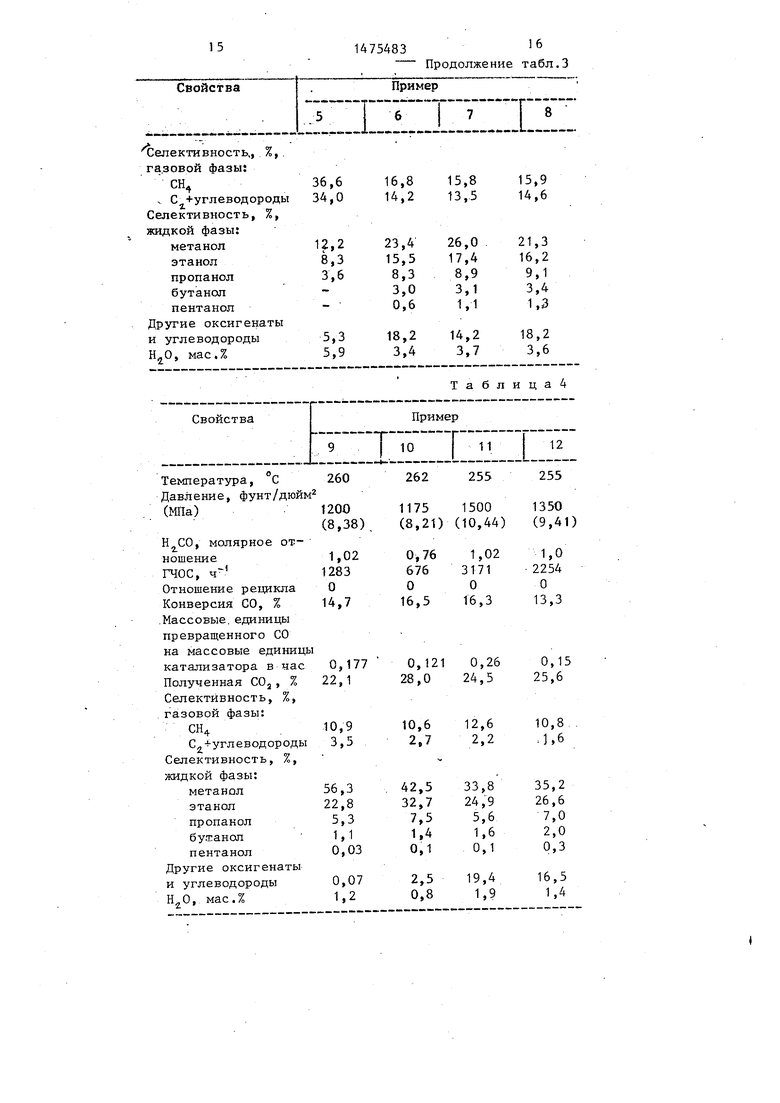

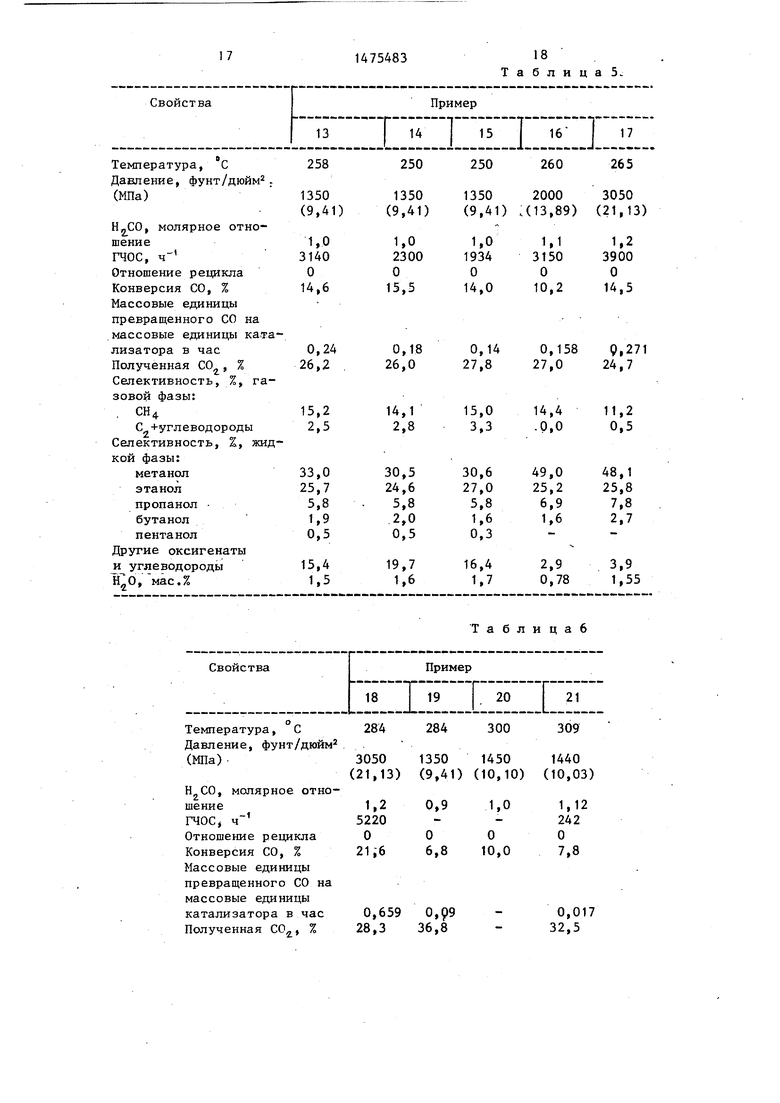

Результаты гидрирования по примерам 13-17 представлены в табл.5.

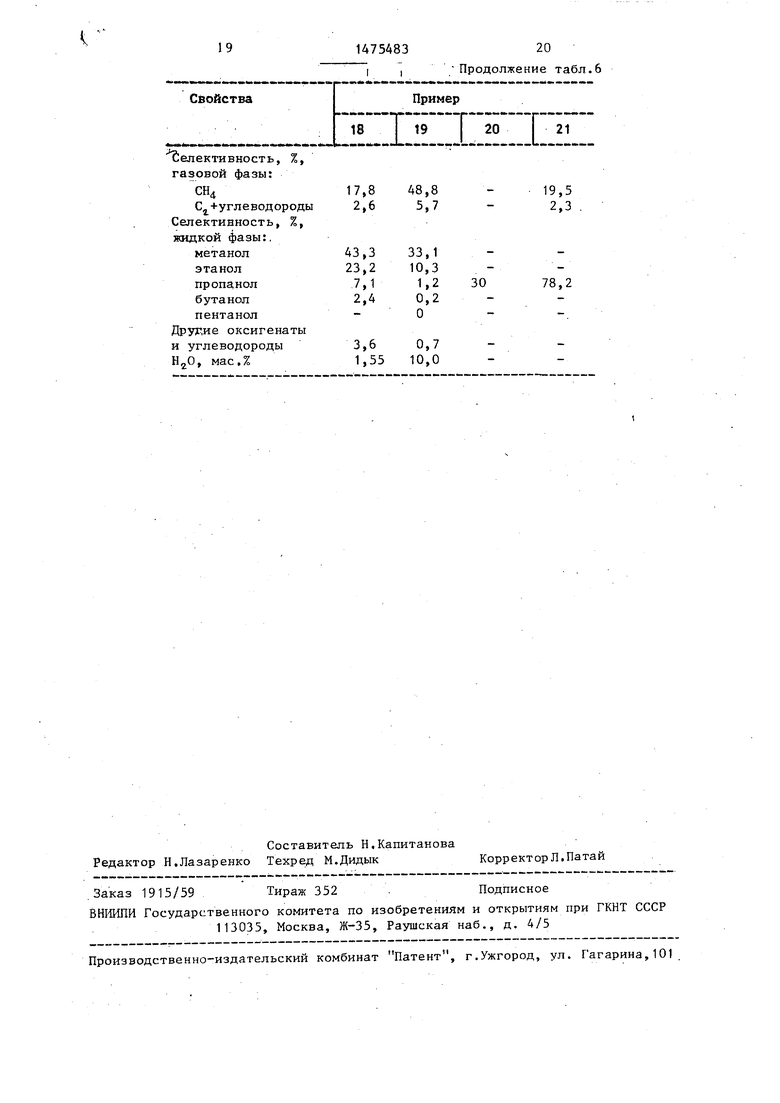

Условия и результаты гидрирования по примерам 18-21 представлены в табл,6.

Предлагаемый способ в сравнении с известным позволяет повысить селективность по спиртам до 24-85% против 13% при производительности по спиртам,кипящим в интервале кипения автомобильного бензина,0,2-0,3 мае.ч. спирта/ мае.кат.час. Формула изобретения

Способ получения С,-С5 спиртовой фракции, кипящей в интервале кипения 5 автомобильного бензина, взаимодействием водорода и моноокиси углерода под давлением при повышенной температуре в присутствии катализатора, отличающийся тем, что, 0 с целью повышения производительности и селективности процесса, его осуществляют при температуре 235-318 С, давлении 7,07-21,13 МПа, при молярном соотношении Н2:СО 0,76-1,5:1 и объем- 5 ной скорости газа 220-5220 ч , в качестве катализатора используют сульфид или окись металла, выбранного из группы молибдена или вольфрама,с добавкой карбоната калия на носителе

0

5

0

при следующем содержании компонен- тов, мас.%:

Сульфид или окись указанного металла 11,59-66,0 Карбонат калия 2,5-3,64 НосительОстальное

или сульфид молибдена, рения или

вольфрама с добавкой карбоната калия

гг

Согласно примеру 3

Уголь 7,660,4

66

Температура, С Давление, фунт/дюйм2 (МПа)

Н-/СО, молярное соотношениеГЧОС, Отношение рецикла

при следующем содержании компонентов, мае,%:

Сульфид молибдена, рения или вольфрама 68,0-94,5 Карбонат калия 5,5-32 и получают целевой продукт с селективностью около 20% без учета углерода С02.

Таблица 1

Глина и стеротекс 1020 4

Таблица2

235

300

318

1230 1500 1500

(8,52)(10,44)(10,44)

0,82 1,21 1,50 220 1950 1121 О 0 0 100 х моль С0г, образовавшейся из каждого моля СО, превращенного в реакторе. Селективность, исключая С0г, считают на мольную селективность углерода без С02.

Допускается углеродное число 4 для других оксигенатов,

гВоду вычисляют как массовый процент от жидкой фазы.

ТаблицаЗ

I

19

I

20 Продолжение табл.6

| АКСИАЛЬНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ И СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ АКСИАЛЬНОГО ПОРШНЕВОГО ДВИГАТЕЛЯ | 2008 |

|

RU2490488C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Автоматическое или полуавтоматическое телефонное устройство | 1925 |

|

SU1949A1 |

Авторы

Даты

1989-04-23—Публикация

1984-11-16—Подача