1

Изобретение относится к черной металлургии и может быть использовано при подготовке исходных тонкодисперсных материалов к окускованию.

Цель изобретения - снижение пористости гранул и повышение их прочности.

С ростом размера гранул их пористость снижается, так как увеличивается масса и, как следствие, возрастают уплотняющие усилия при ударе их в процессе формирования о неподвижный слой материала и стенки оком- кователя. Разрушение плотных гранул- сырцов сопровождается образованием зерен, плотность которых близка к плотности исходных гранул. Повторное гранулирование ведет к накатыванию тонких фракций, образующихся в небольшом количестве при дроблении

плотных гранул, на зерна. Рост прочности зерен является следствием снижения их пористости.

Высокая пористость и низкая прочность зерен при крупности гранул до разрушения, превышающей крупность зерен менее чем в 3,0 раза, обусловлена недостаточной их массой, мало отличающейся от массы получаемых зерен.

Чрезмерное превышение крупности гранул до разрушения над крупностью получаемых зерен (более чем в 9 раз) также ведет к образованию неплотных и непрочных зерен, что является следствием многократного приложения разрушающих усилий при их разрушении.

Способ осуществляют следуквдим образом.

Јь

СП

со

Ј

сд

Компоненты шихты (тонкодисперсный материал, добавки, вода) смешивают и гранулируют. При достижении гранулами крупности, превышающей кру ность получаемых зерен в 3-9 раз, их разрушают и повторно гранулируют.

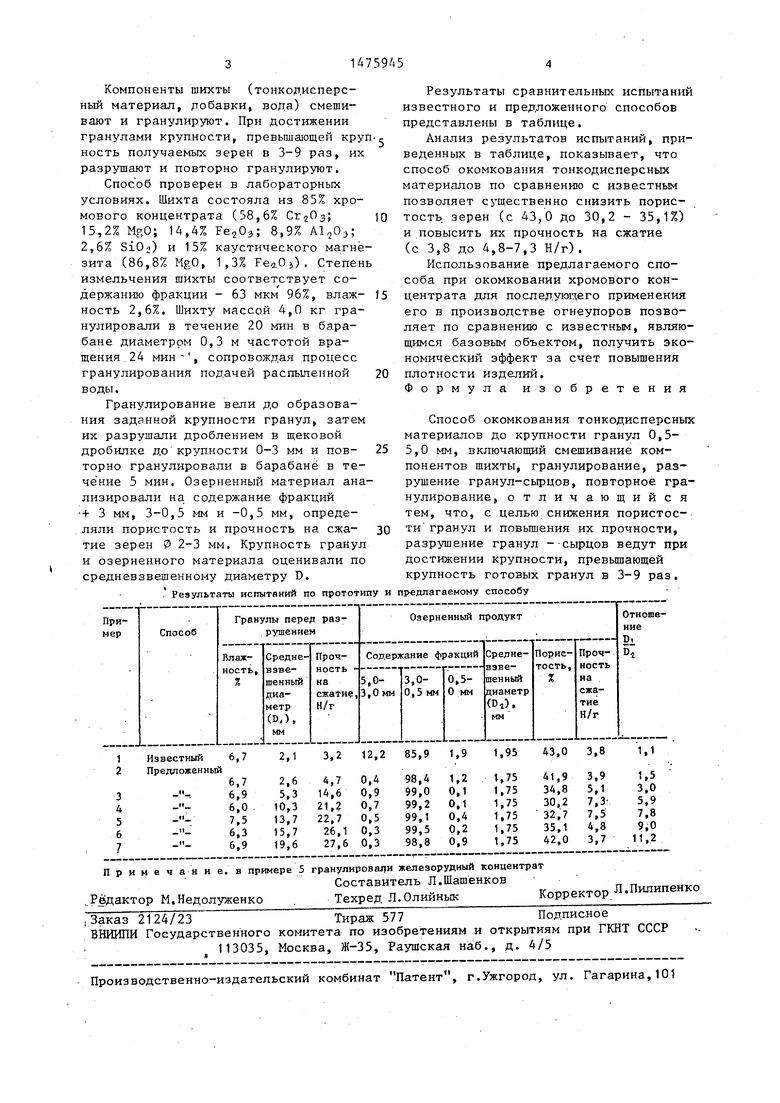

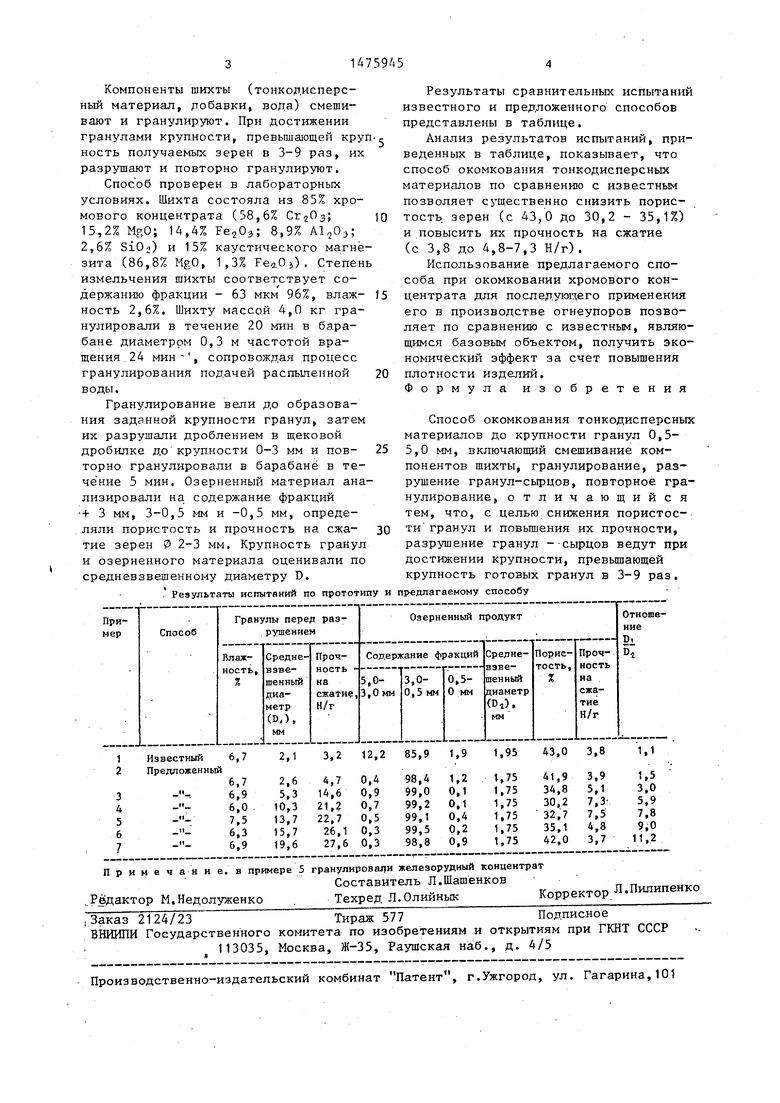

Способ проверен в лабораторных условиях. Шихта состояла из 85% хромового концентрата (58,6% Сг20з; 15,2% MgO; 14,4% Fe203; 8,9% А120Э; 2,6% Si02) и 15% каустического магнезита (86,8% MgO, 1,3% Feu03). Степен измельчения шихты соответствует содержанию фракции - 63 мкм 96%, влаж- ность 2,6%. Шихту массой 4,0 кг гранулировали в течение 20 мин в барабане диаметром 0,3 м частотой вращения 24 мин-1, сопровождая процесс гранулирования подачей распыленной воды.

Гранулирование вели до образования заданной крупности гранул, затем их разрушали дроблением в щековой дробилке до крупности 0-3 мм и пов- торно гранулировали в барабане в течение 5 мин. Озерненный материал анализировали на содержание фракций + 3 мм, 3-0,5 мм и -0,5 мм, определяли пористость и прочность на ежа- тие зерен 0 2-3 мм. Крупность гранул и озерненного материала оценивали по средневзвешенному диаметру D.

Результаты испытаний по прототи

Результаты сравнительных испытаний известного и предложенного способов представлены в таблице.

Анализ результатов испытаний, приведенных в таблице, показывает, что способ окомкования тонкодисперсных материалов по сравнению с известным позволяет существенно снизить пористость зерен (с 43,0 до 30,2 - 35,1%) и повысить их прочность на сжатие (с 3,8 до 4,8-7,3 Н/г).

Использование предлагаемого способа при окомковании хромового концентрата для последующего применения его в производстве огнеупоров позволяет по сравнению с известным, являющимся базовым объектом, получить экономический эффект за счет повышения плотности изделий. Формула изобретения

Способ окомкования тонкодисперсных материалов до крупности гранул 0,5- 5,0 мм, включающий смешивание компонентов шихты, гранулирование, разрушение гранул-сырцов, повторное гранулирование, отличающийся тем, что, с целью снижения пористости гранул и повышения их прочности, разрушение гранул - сырцов ведут при достижении крупности, превышающей крупность готовых гранул в 3-9 раз. редлагаемому способу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гранул | 1985 |

|

SU1315500A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА СРЕДНЕЙ ПЛОТНОСТИ И ПРОППАНТ | 2017 |

|

RU2742891C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННОЙ СИЛИКАТНОЙ НИКЕЛЕВОЙ РУДЫ | 2014 |

|

RU2557863C1 |

| Масса для изготовления пористых огнеупорных изделий | 1980 |

|

SU912717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ | 2010 |

|

RU2452759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| Способ подготовки шлама для агло-МЕРАции | 1979 |

|

SU804703A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

Изобретение относится к области черной металлургии и может быть использовано при подготовке исходных тонкодисперсных материалов к окускованию. Цель изобретения - снижение пористости гранул и повышение их прочности. При окомковании тонкодисперсных материалов до крупности 0,5-5,0 мм шихту смешивают, гранулируют до крупности, превышающей необходимую крупность готовых гранул, разрушают гранулы-сырцы и повторно гранулируют. Наибольшую плотность и прочность гранул готовой продукции достигают при разрушении гранул-сырцов, имеющих размер, превышающий размер гранул готовой шихты в 3-9 раз. 1 табл.

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1989-04-30—Публикация

1987-06-02—Подача