Изобретение относится к мета ллур- гии, в частности к лазерной химико- термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из углеродистых сталей.

Целью изобретения является повышение износостойкости и усталостной прочности обработанных изделий.

Предложенный способ характеризуется тем, что операцию нанесения обмазки и последующего оплавления лучом непрерывного лазера повторяют п раз, где , обеспечивая при каждом последовательном сканировании увеличение скорости движения луча в п/(п-1) раз, что обеспечивает при постоянной мощности лазерного излучения уменьшение энерговклада в п/(п-1) раз.

Способ позволяет получить износостойкий поверхностный слой на рабочих поверхностях деталей практически из любых материалов, что определяется выбором оптимального легирующего покрытия. Однако степень упрочнения определяется количеством введенных легирующих элемент ов. При этом в случае создания высокой концентрации легирующих элементов в поверхностном слое,что может быть достигнуто либо увеличением толщины нанесенной обмазки,либо уменьшением глубины проплава металла основы, достигается высокая твердость и износостойкость поверхностного слоя. Одновременно в большинстве случаев происходит снижение усСП

Ј СГ

талостной прочности. Это объясняется высоким уровнем остаточных напряжений вследствие резкого различия свойств упрочненного слоя и основно- го металла. Концентратором напряжений служит граница раздела легированных зон и основного металла.

При создании упрочненного слоя с более низкой концентрацией легирую- щих элементов, усталостная прочность практически не уменьшается, но и не достигается высокий уровень износостойкости.

Уменьшение энерговклада в поверх- ность при втором проходе приводит к уменьшению глубины зоны проплава по сравнению с первым и увеличении концентрации легирующих элементов в слое, проплавленном за второй проход Последовательное выполнение описанного приема приводит к формированию легированного слоя с плавным изменением концентрации легирующих элементов от поверхности вглубь метал- ла. Такое строение упрочненного слоя обеспечивает снижение уровня остаточных напряжений и повышение усталостной прочности.

Увеличение числа проходов выше пяти неэффективно, так как снижается производительность процесса упрочнения, кроме того, при высоком числе проходов происходит пересыщение поверхностных слоев легирующих мате-

риалов, что приводит к ухудшению его свойств, в том числе и снижению усталостной прочности.

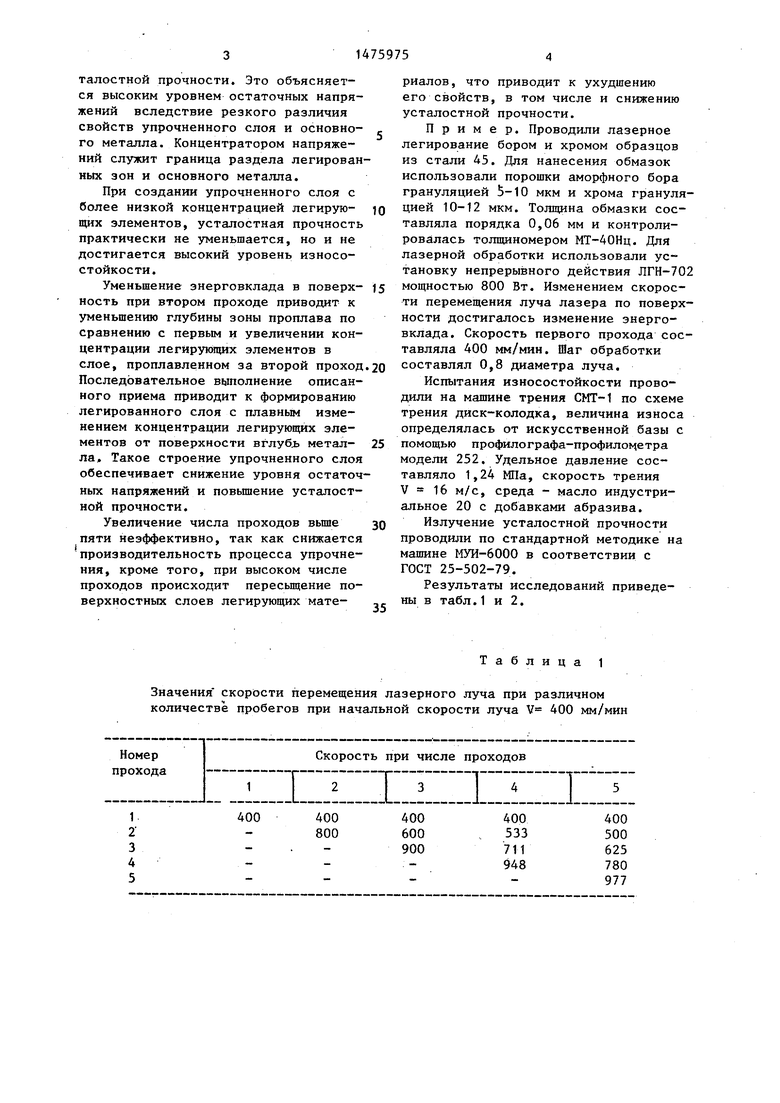

Пример. Проводили лазерное легирование бором и хромом образцов из стали 45. Для нанесения обмазок использовали порошки аморфного бора грануляцией 5-10 мкм и хрома грануляцией 10-12 мкм. Толщина обмазки составляла порядка 0,06 мм и контролировалась толщиномером МТ-40Нц. Для лазерной обработки использовали установку непрерывного действия ЛГН-70 мощностью 800 Вт. Изменением скорости перемещения луча лазера по поверхности достигалось изменение энерговклада. Скорость первого прохода составляла 400 мм/мин. Шаг обработки составлял 0,8 диаметра луча.

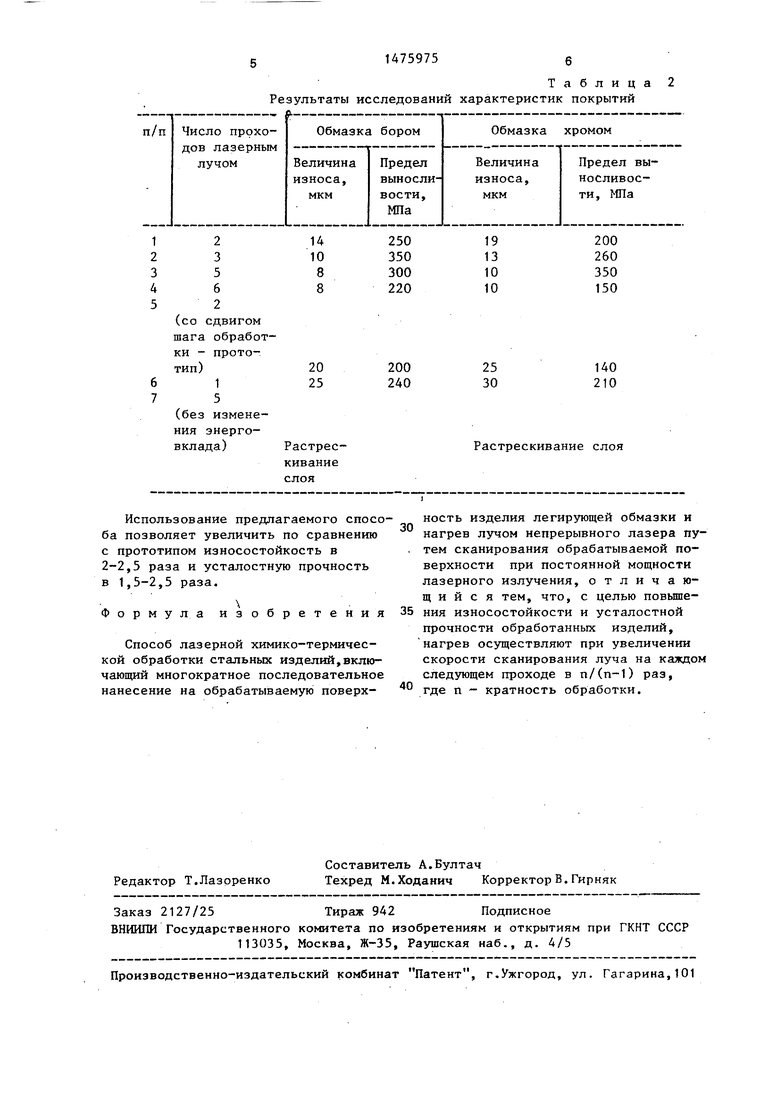

Испытания износостойкости проводили на машине трения СМТ-1 по схеме трения диск-колодка, величина износа определялась от искусственной базы с помощью профилографа-профилом,етра модели 252. Удельное давление составляло 1,24 МПа, скорость трения V 16 м/с, среда - масло индустриальное 20 с добавками абразива.

Излучение усталостной прочности проводили по стандартной методике на машине МУИ-6000 в соответствии с ГОСТ 25-502-79.

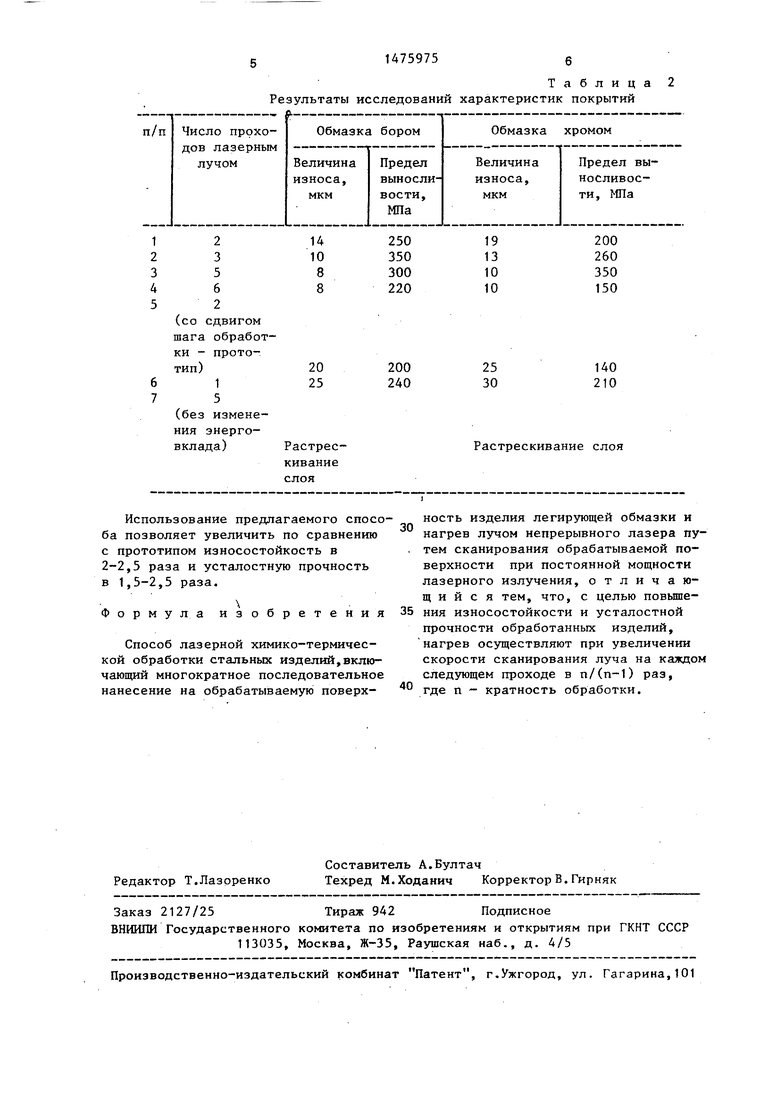

Результаты исследований приведены в табл.1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Способ химико-термической обработки изделий из железоуглеродистых сплавов | 1989 |

|

SU1696571A1 |

| Способ лазерной химико-термической обработки | 1988 |

|

SU1617048A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОГО БОРИРОВАНИЯ СТАЛИ И ЧУГУНА | 2000 |

|

RU2186872C2 |

| Способ лазерной химико-термической обработки деталей из сплавов на основе алюминия | 1989 |

|

SU1680471A1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2004 |

|

RU2251594C1 |

| Способ комбинированного лазерного упрочнения стальных деталей | 1989 |

|

SU1710595A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2005 |

|

RU2274674C1 |

Изобретение относится к области лазерной химико-термической обработке стальных изделий. Цель изобретения - повышение износостойкости и усталостной прочности обработанных изделий. Способ лазерной химико-термической обработки включает многократное последовательное нанесение на обрабатываемую поверхность изделия легирующей обмазки и нагрев лучом непрерывного лазера путем сканирования обрабатываемой поверхности при постоянной мощности лазерного излучения и увеличении скорости сканирования луча на каждом последовательном проходе в N/(N-1) раз, где N - кратность обработки. Использование данного способа обеспечивает повышение износостойкости в 2-2,5 раза и усталостной прочности в 1,5-2,5 раза по сравнению с обработкой известным способом. 2 табл.

Таблица 1

Значения скорости перемещения лазерного луча при различном количестве пробегов при начальной скорости луча V 400 мм/мин

Таблица Результаты исследований характеристик покрытий

тип)

20 25

(без изменения энерго- вклада)

Использование предлагаемого способа позволяет увеличить по сравнению с прототипом износостойкость в 2-2,5 раза и усталостную прочность в 1,5-2,5 раза.

Формула изобретения

Способ лазерной химико-термической обработки стальных изделий,включающий многократное последовательное нанесение на обрабатываемую поверх

25 30

140 210

Растрескивание слоя

ность изделия легирующей обмазки и нагрев лучом непрерывного лазера пу- тем сканирования обрабатываемой поверхности при постоянной мощности лазерного излучения, отличающийся тем, что, с целью повышения износостойкости и усталостной прочности обработанных изделий, нагрев осуществляют при увеличении скорости сканирования луча на каждом следующем проходе в п/(п-1) раз,

где п - кратность обработки.

| Авторское свидетельство СССР № 1420985, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-04-30—Публикация

1987-01-04—Подача