Изобретение относится к технологий поверхностного упрочнения стальных деталей, работающих с динамическими н.агрузками в условиях интенсивного изнашивания.:

Целью изобретения является снижение энергозатрат за счет снижения мощности излучения, уменьшение шероховатости поверхности и повышение ударной вязкости, стальных деталей. -;

Способ включает предварительную термообработку стальных деталей на троостомартенсит, нанесение на легируемую поверхность обмазки, содержащий хром, углерод, марганец, молибден и алюминий, а в качестве связующего оксиэтилированный лаурилсульфат натрия, разбавленный изоПропиловым спиртом, при следующем соотношении компонентов, мае. %:

Углерод,24-26

Хром12-13

Маргане.ц12-13

Молибден2-3

Алюминий3 6

Оксиэтилированный лаурилсульфат натрия15-25 Изопропиловый спирт , Остальное и последующее оплавление обмазки и материала основы лазерным излучением.

Введение в состав легирующей обмазки алюминия позволяет за счет выделения дополнительной энергии при его окончании, а также за счет увеличения коэффициента поглощения лазерного излучения окисью алюиния получить глубину легированного слоя 1,0-1,1 мм при мощности излучения С02-лаера 1 кВТ. Кроме этого, алюминий улучшат раскисление ванны жидкого металла, тем амым повышая качество легирования, и 5 пособствует получению более мелкодисерсной структуры легированного слоя, что повышает его износостойкость. При содерании алюминия менее 3 мас.% эффектувеичения глубины исчезает, при содержании 10 более 6 мас.% увеличивается шероховаость поверхности.

Молибден способствует повышению механических свойств легированного слоя. Но добавка молибдена положительна толь- 15 ко в определенных пределах: как уменьшение количества молибдена менее 2 мас.%, так и увеличение его более 3 мас.% приводят к снижению ударной вязкости лefиpoванного слоя.20

Наличие углерода в указанных пределах в обмазке обусловливает образование закалочных структур. Взаимодействие углерода при расплаве с карбидообразующими элементами (хром, молибден) приводит к 25 образованию карбидной фазы, что в итоге обеспечивает высокую износостойкость легированного слоя. Увеличение содержания углерода в обмазке выше указанного предела вызывает образование трещин и пор, 30

Введение хрома в состав обмазки позволяет увеличить износостойкость и прочность получаемого слоя, повысить его 1 еплостойкость. Уменьшение количества хрома ниже указанного предела снижает 35 эти характеристики, повышение количества хрома приводит к увеличению содержания остаточного аустенита в легированном слое.

Введение марганца в указанных преде- 40 лах лозволяет провести эффективное раскисление ванны расплава, снизить содержание сернистых соединений. Кроме того, наличие марганца в составе легированного слоя обеспечивает повышение его 45 твердости. Уменьшение содержания марганца снижает эффект раскисления, увеличение приводит к снижению прочности.

Оксиэтилированный лаурилсульфат натрия (генапол), используемый в качестве 50 связующего вещества, разбавленный изопропиловым спиртом, позволяет наносить однородные слои легирующей смеси как кисточкой, так и напылением на поверхности любой конфигурации, выгорание связки 55 происходит только в зоне воздействия излучения. После лазерного легирования обмазки, легко смывается водой. Уменьшение концентрации оксиэтилированного лаурипсульфата натрия менее 15 мас.% приводит

к осыпанию легирующего покрытия, увеличение его количества более 25 мас.% приводит к тому, что смесь невозможно нанести на поверхность изделия вследствие слишком густой консистенции. Оксизтилированный лаурилсульфат натрия (генапол), являющийся поверхностно-активным веществом с высокой смачивающей способностью, нетоксичен, газообразными продуктами сгорания являются углекислый газ и вода.

Состав генапола, моль: Активные вещества (ЛАВ)50 ±2,0

MaCI ,4,5-6,0

Na2S031,0-3,0

Несульфидированные жирные спирты3,0-3,0

Окись этилена3

рН 5%-ного водного раствора 6,7-7,5. Закалка стального изделия на троостомзртенсит позволяет за счет увеличения теплопроводности увеличить глубину лазерного легирования на 15-20%.

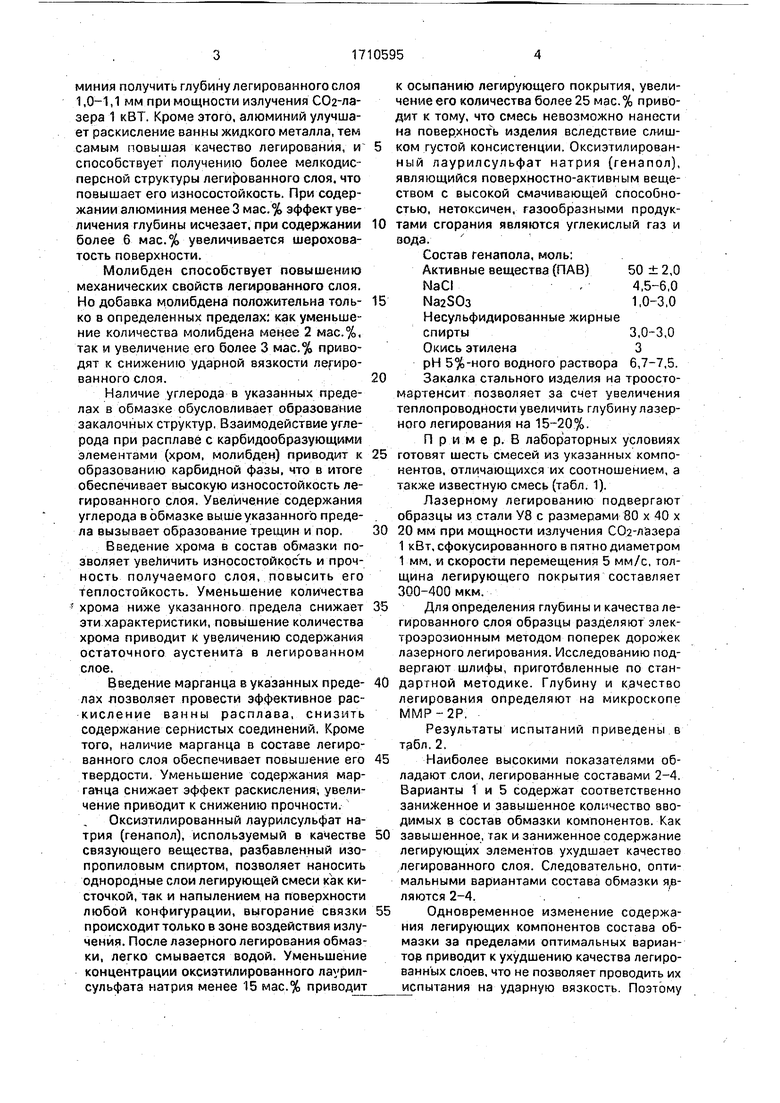

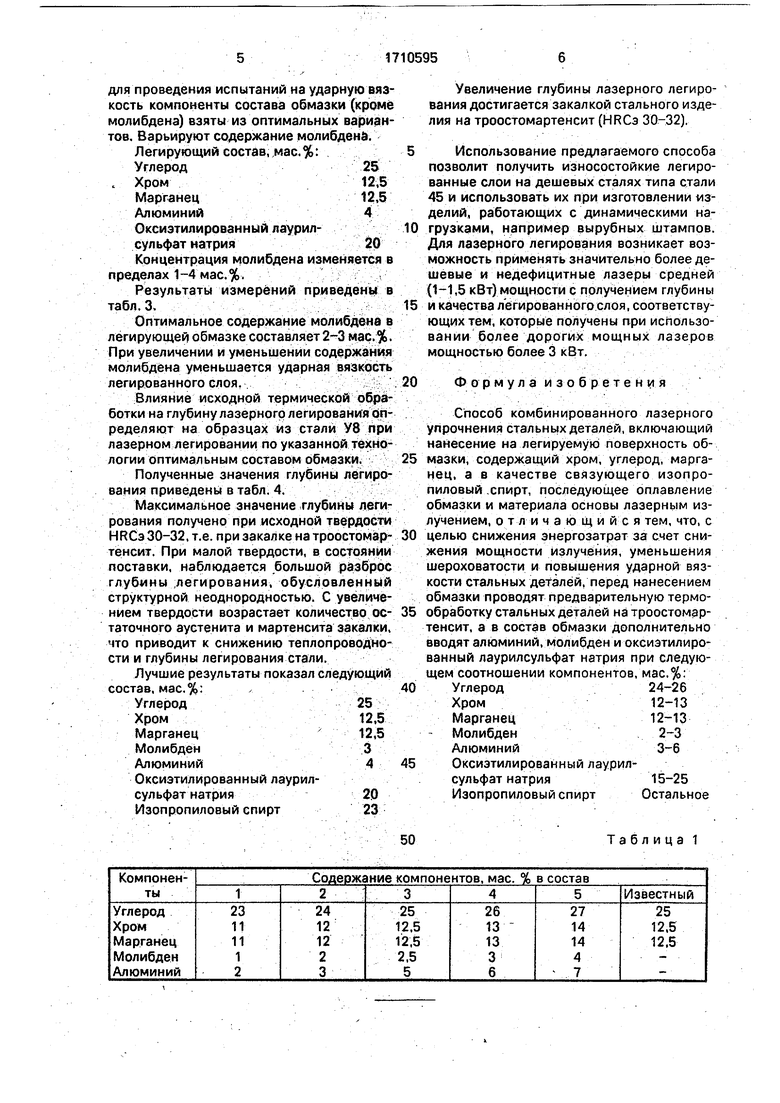

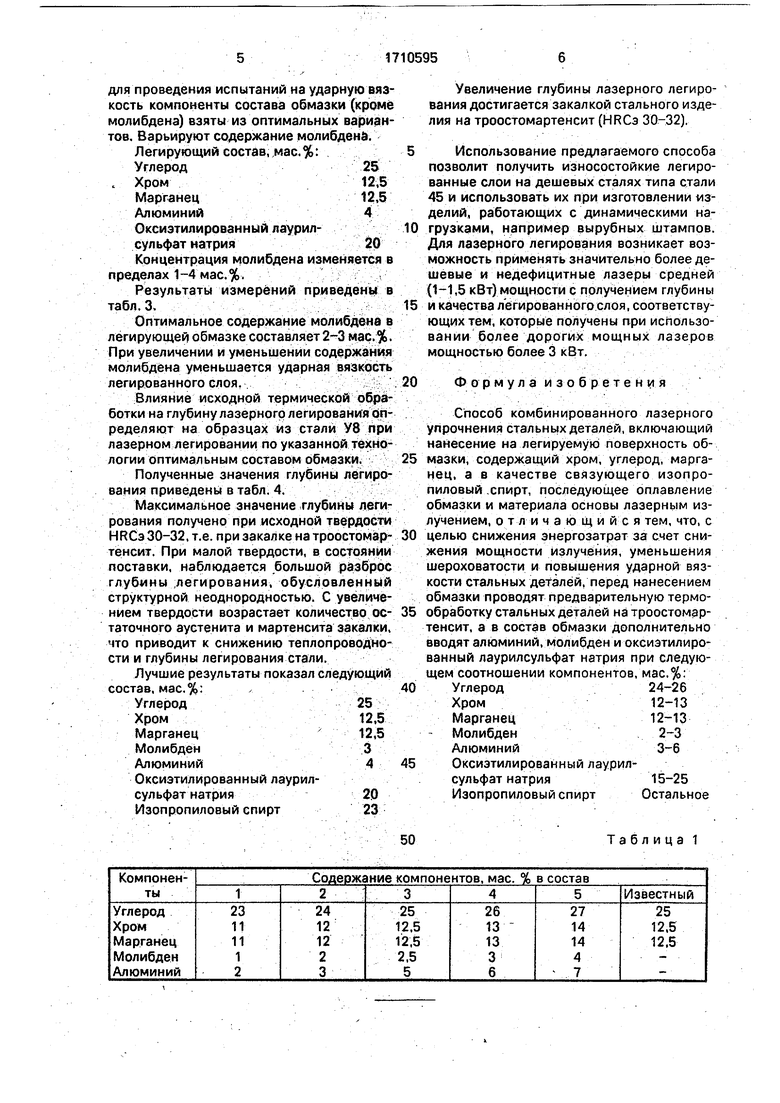

П р и м е р. В лабораторных условиях готовят шесть смесей из указанных компонентов, отличающихся их соотношением, а также известную смесь (табл. 1).

Лазерному легированию подвергают образцы из стали У8 с размерами 80 х 40 х 20 мм при мощности излучения СОа-лазера 1 кВт, сфокусированного в пятно диаметром 1 мм, и скорости перемещения 5 мм/с, толщина легирующего покрытия составляет 300-400 мкм.

Для определения глубины и качества легированного слоя образцы разделяют электроэрозионным методом поперек дорожек лазерного легирования. Исследованию подвергают шлифы, приготбвленные по стандартной методике. Глубину и к,ачество легирования определяют на микроскопе ММР-2Р.

Результаты испытаний приведены в табл. 2.

Наиболее высокими показателями обладают слои, легированные составами 2-4. Варианты 1 и 5 содержат соответственно зaни keннoe и завышенное количество вводимых в состав обмазки компонентов. Как завышенное, так и заниженное содержание легирующих элементов ухудшает качество легированного слоя. Следовательно, оптимальными вариантами состава обмазки я,вляются 2-4..

Одновременное изменение содержания легирующих компонентов состава обмазки за пределами оптимальных вариантор приводит к ухудшению качества легированных слоев, что не позволяет проводить их испытания на ударную вязкость. Поэтому

для проведения испытаний на ударную вязкость компоненты состава обмазки (кроме молибдена) взяты из оптимальных вариантов. Варьируют содержание молибденд.

Легирующий состав,,мае,%:

Углерод25

. Хром12,5

Марганец12.5

Алюминий4

Оксиэтилированный лаурилСульфат натрия20

Концентрация молибдена изменяется в пределах 1-4 мае. %.

Результаты измерений приведены в табл. 3.

Оптимальное содержание молибдена в легирующей обмазке составляет 2-3 мае.%. При увеличении и уменьшении содержания молибдена уменьшается ударная вязкость легированного слоя,.: :

Влияние исходной термической обработки на глубину лазерного легирования определяют на образцах Из стали У8 при лазерном легировании по указанной технологии оптимальным составом обмазки.

Полученные значения глубины легирования приведены в табл. 4.

Максимальное значение глубины легиг рования получено при исходной твердости HRCa 30-32. т.е. при закалке на трооетомартенсит. При малой твердости, в состоянии поставки, наблюдается большой разброс глубины легирования, обусловленный структурной неоднородностью. С увеличением твердости возрастает количествр остаточного аустенита и мартенсита закалки, что приводит к снижению теплопроводности и глубины легирования стали.

Лучшие результаты показал следующий состав, мае.%:.

Углерод25

Хром12,5

Марганец 12,5

Молибден3

Алюминий4

Оксиэтилированный лаурилсульфат натрия20

Изопропиловый спирт23

: : . .:, :- Увеличение глубины лазерного легирования достигается закалкой стального изделия на троостомартенсит (ННСз 30-32).

Использование предлагаемого способа позволит получить износостойкие легированные слои на дешевых сталях типа стали 45 и использовать их при изготовлении изделий, работающих с динамическими нагрузками, например вырубных штампов. Для лазерного легирования возникает возможность применять значительно более дешевые и недефицитные лазеры средней (1-1,5 кВт) мощности с получением глубины и качества легированного слоя, соответствующих тем, которые получены при использовании более дорогих мощных лазеров мощностью более 3 кВт.

Формула изобретения

Способ комбинированного лазерного уг«рочнения стальных деталей, включающий нанесение на легируемую поверхность обмазки, содержащий xjjoM, углерод, марганец, а в качестве связующего изопроПиловый .спирт, последующее оплавление обмазки и материала основы лазерным излучением, о т л и чающийся тем, что, с целью снижения знергозатрат за счет снижения мощности излучения, уменьшения шероховатости и повышения ударной вязкости стальных деталей, перед нанесением обмазки проводят предварительную термообработку стальных деталей на троостомартенсит, а в состав обмазки дополнительно вводят алюминий, молибден и оксизтилированный лаурилсульфат натрия при следующем соотношении компонентов, мае.%: Углерод24-26

Хром12-13

Марганец12-13

Молибден2-3

Алюминий3-6

Оксизтилиррванный лаурилсульфат натрия15-25 Изопропиловый спирт Остальное

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688011C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| Состав для лазерного легирования | 1988 |

|

SU1587076A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ РЕЖУЩЕЙ КРОМКИ ИНСТРУМЕНТА | 1987 |

|

SU1492596A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2556455C1 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2345174C1 |

Изобретение относится к технологии поверхностного упрочнения стальных деталей, работающих с динамическими нагрузками в условиях интенсивного изнашивания. Целью изобретения является снижение энергозатрат, уменьшение шероховатости поверхности и повышение ударной вязкости стальных деталей. Способ включает предварительную термообработку стальных деталей на троостомартенсит, нанесение на легируемую поверхность обмазки, содержащей, мас;%: углерод 24-26: хром 12-13; марганец 12-13,' молибден 2-3; алюминий 3-6; оксиэтилированный лаурил- сульфат натрия 15-25; изопропиловый спирт остальное, и последующее лазерное оплавление обмазки и материала основы. Использование предлагаемого способа позволяет получить износостойкие легирован- Hiae соли на дешевых сталях'типа 45 и использовать их при изготовленй'и изделий, работающих с динамическими нагрузками. 4 табл.

Глубина легированноСостав для легироваго слоя, мм ния

0,5-0.7 0.9-1.0 0.9-1.1 0.9-1.1 0-1.0

0.4-0.7

Известный

Твердость стали У8. HRCa

В состоянии поставки 30-32 38-40 46-48 55-56 60-62

Т а б л и ц а 2

Качество легированного слоя, изменения/на поверхности образца

Поры, участки без легирования Нет дефектов

Затруднено, равномерное нанесение состава на поверхность образца, увеличение шероховатости, непроплавленные участки Трещины, осыпание состава при усложнении профиля образца

Таблица 3

Таблица4

Глубина легирования, мм

| Патент США№ 4015100. |

Авторы

Даты

1992-02-07—Публикация

1989-06-19—Подача