1

Изобретение относится к способам получения пеногасителей и может быть использовано в целлюлозно-бумажном и дрожжевом производстве.

Цель изобретения - повышение эффективности пеногасителя в производстве кормовых дрожжей.

Сущность изобретения заключается в том, что согласно способу получения пеногасителя, включающему обработку побочных продуктов производства альдегидов и спиртов 10-30%-ным раствором гидроксида натрия при 70- 100°С в течение 2-5 ч при соотноше- ,

нии побочных продуктов и гидроксида натрия 2:1-1:2, реакционную смесь дополнительно обрабатывают.концентрированной серной кислотой, причем обработку проводят в течение 1,5- 3,5 ч при 70-80°С до концентрации серной кислоты в реакционной смеси 10-20%.

Способ, осуществляют следующим образом.

Отходы производства масляных альдегидов и бутиловых спиртов состава, мае.%:

Јь | 1

Јь Јъ

Спирты С,2 -CZo3-5

Альдегиды С,г -С„15-20

Кетоны С -Сц6-12

Альдоли С5-С/610-15

Сложные эфиры

С/6 2.4Остальное

обрабатывают гидроксидом натрия 10- 20%-ной концентрации в соотношении 2:1-1:2 в течение 2-5 ч при 70-100 с а затем обрабатывают концентрированной серной кислотой, задавая ее из расчета концентрации в реакционной смеси 10-20%, в течение 1,5-3,5 ч при 70-80°С при постоянном переме- шивании. Полученную реакционную смесь, имеющую по данным химического и хроматографического анализов следующий состав, мас.%:

Спирты Сй -С2030-40

Эфиры С№ CZ45-10

Серная кислота10-20

Ацетали и полуацетали- С/3 -С2.Остальное

подают во вспененную культуральную среду (дрожжевую бражку) с концентрацией дрожжей 15-20 г/л из расчета 0,1-0,2 мл на 1 л среды.

После введения пеногасителя дрожжевую бражку перемешивают с помощью механической мешалки с числом оборотов 150 об/мин. «Ъиксируют время оседания пены до устойчивого состояния и остаточный объем пены через 1 мин после внесения пеногасителя. Эффек- тивность действия пеногасителя рассчитывают по формуле

э .ioo. где Н - начальный объем (высота)

пены, мл;

h - остаточный объем (высота) пены, мл.

Пример (по известному способу). Побочные продукты в коли- честве 1 кг обрабатывают гидроксидом натрия концентрацией 30%, взятым в количестве 0,5 кг в течение 2 ч при 95f5 °C. Полученный продукт имеет состав, мас.%:

Спирты C|5L60

Альдегиды С,615

Кетоны С t(5

Эфиры С/65

Оксиафирн П /д15

1 л вспененной культуральной жидкости с концентрацией дрожжей 20% по сухому веществу отбирают в первый

стакан и добавляют 0,15, 0,5 и 1,7 мл пеногасителя, полученного описанным способом. Перемешивают с помощью механической мешалки с числом оборотов 150 об/мин. По истечении 1 мин замеряют объем оставшейся пены, а также фиксируют время оседания пены до устойчивого состояния.

Рассчитывают эффективность пено- гашения по приведенной формуле.

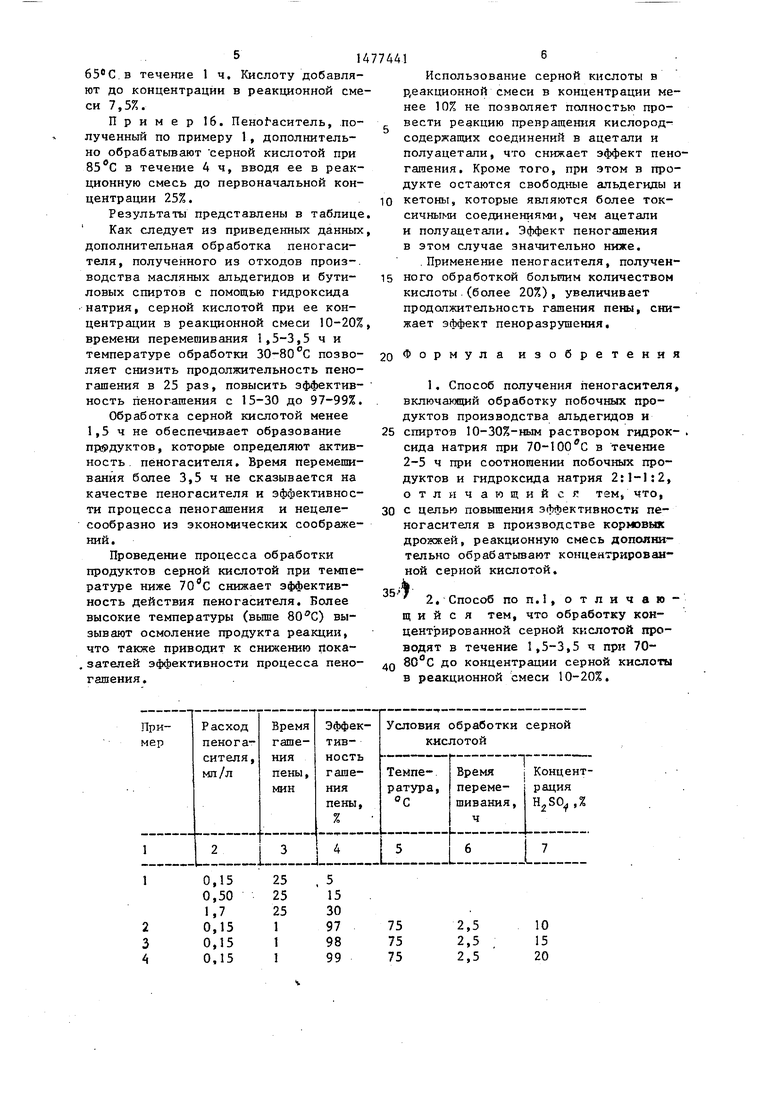

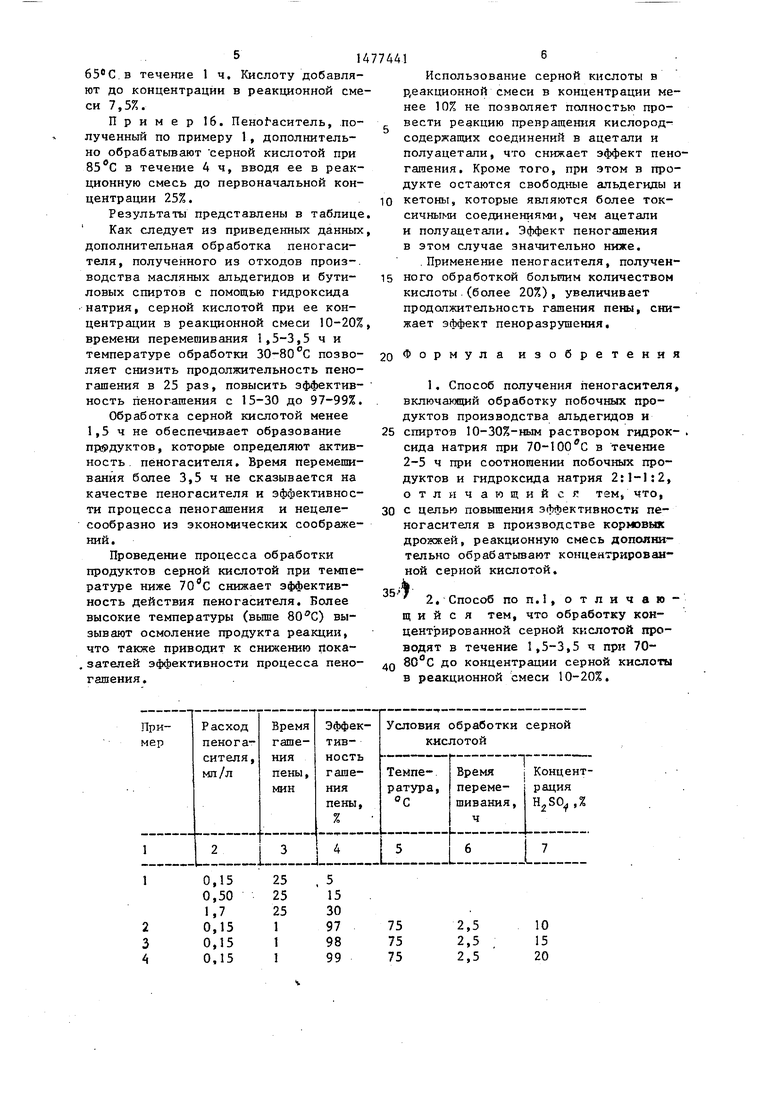

Примеры 2-4. Пеногаситель, полученный по примеру 1, дополнительно обрабатывают серной кислотой при 75 С в течение 2,5 ч. Кислоту добавляют до концентрации ее в реакционной смесь 10,15 и 20%.

Полученный состав вносят в 1 л пенной суспензии в количестве 0,15мл и перемешивают. Эффективность пено- гагаения определяют по примеру 1.

Пример ы5и6. Пеногасителъ полученный по примеру 1, дополнительно обрабатывают серной кислотой при 75 С в течение 2,5 ч. Кислоту добавляют до концентрации ее в реакционной смеси 7,5 и 25%. Полученный состав вносят в 1 л пенной суспензии в количестве 0,15 мл при перемешивании. Определяют эффективность пено- гашения.

Пример ы7и8. Пеногаситель, полученный по примеру 1, дополнительно обрабатывают серной кислотой, добавляя ее в реакционную смесь до концентрации 15%. Температура обработки 75 °С, время 1,5 и (3,5 ч.

Пример ы 9 и 10. Пеногаситель , полученный по примеру 1, до- .полнителько обрабатывают серной кис- лотой, добавляя ее в реакционную смесь до концентрации 15%. Температура обработки 75°С, время 1 и 4ч.

Примеры И и 12. Пеногаситель, полученный по примеру 1, дополнительно обрабатывают серной кислотой, добавляя ее в реакционную смесь до концентрации 15%. Время обработки 2,5 ч, температура 70 и .

Пр имеры13и14. Пеногаситель, полученный по примеру 1, дополнительно обрабатывают серной кислотой, вводя ее до концентрации 15%. Время обработки 2,5 ч, температура 60 и 85°С.

Пример 15. Пеногаситель, полученный по примеру 1, дополнительно обрабатывают серной кислотой при

51

65°С в течение 1 ч. Кислоту добавляют до концентрации в реакционной смеси 7,5%.

Пример 16. Пеногаситель, полученный по примеру 1, дополнительно обрабатывают серной кислотой при 85 °С в течение 4ч, вводя ее в реакционную смесь до первоначальной концентрации 25%.

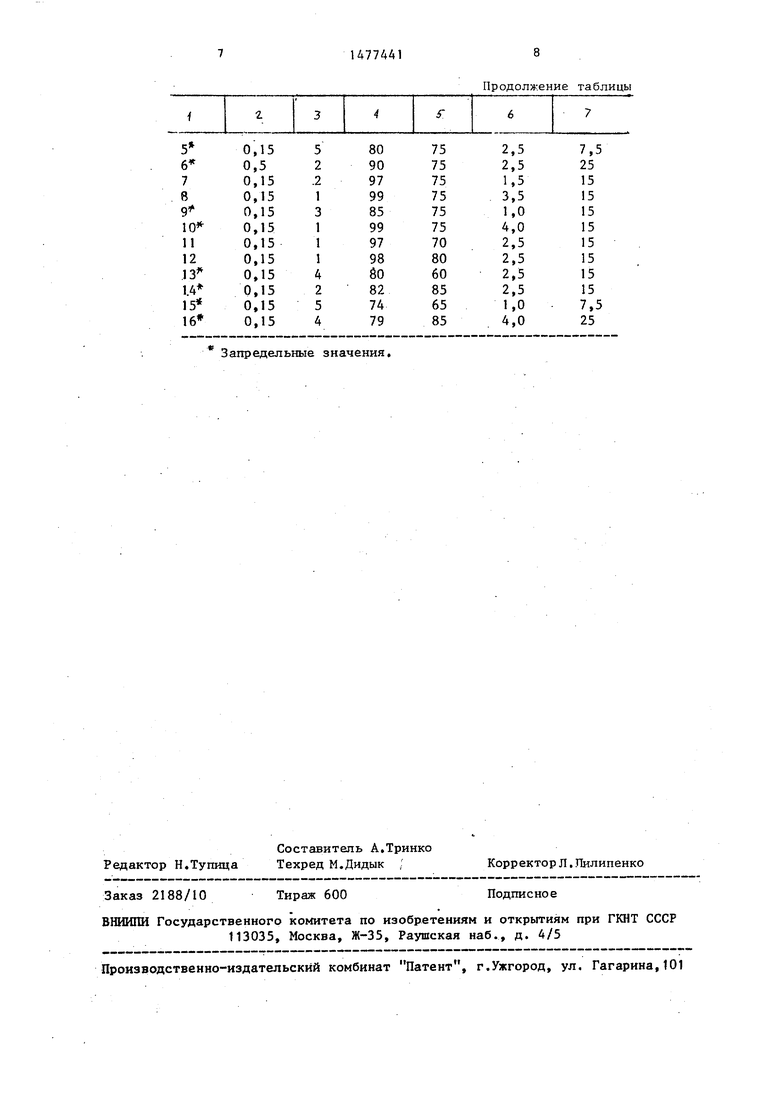

Результаты представлены в таблице

Как следует из приведенных данных дополнительная обработка пеногаси- теля, полученного из отходов производства масляных альдегидов и бутиловых спиртов с помощью гидроксида натрия, серной кислотой при ее концентрации в реакционной смеси 10-20% времени перемешивания 1,5-3,5 ч и температуре обработки 30-80°С позволяет снизить продолжительность пено- гашения в 25 раз, повысить эффективность пеногашения с 15-30 до 97-99%.

Обработка серной кислотой менее 1,5 ч не обеспечивает образование продуктов, которые определяют активность пеногасителя. Время перемешивания более 3,5 ч не сказывается на качестве пеногасителя и эффективности процесса пеногашения и нецелесообразно из экономических соображений.

Проведение процесса обработки продуктов серной кислотой при температуре ниже снижает эффективность действия пеногасителя. Более высокие температуры (выше 80°С) вызывают осмоление продукта реакции, что также приводит к снижению пока- ,зателей эффективности процесса пеногашения.

Использование серной кислоты в реакционной смеси в концентрации менее 10% не позволяет полностью провести реакцию превращения кислородсодержащих соединений в ацетали и полуацетали, что снижает эффект пено- гагаения. Кроме того, при этом в продукте остаются свободные альдегиды и кетоны, которые являются более токсичными соединениями, чем ацетали и полуацетали. Эффект пекогашения в этом случае значительно ниже.

Применение пеногасителя, получен- ного обработкой большим количеством кислоты (более 20%), увеличивает продолжительность гашения пены, снижает эффект пеноразрушения.

Формула изобретения

1. Способ получения пеногасителя, включающий обработку побочных продуктов производства альдегидов и

5 спиртов 10-30%-ным раствором гидроксида натрия при 70-100°С в течение 2-5 ч при соотношении побочных продуктов и гидроксида натрия 2:1-1:2, отличающийся тем, что,

0 с целью повышения эффективности пеногасителя в производстве кормовых дрожжей, реакционную смесь дополнительно обрабатывают концентрированной серной кислотой, ь

2. Способ по п.1, отличающий с я тем, что обработку концентрированной серной кислотой проводят в течение 1,5-3,5 ч при 70- 80°С до концентрации серной кислоты в реакционной смеси 10-20%.

0

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерсиликатная замазка | 1985 |

|

SU1294782A1 |

| Способ подготовки каолина для изготовления бумаги | 1988 |

|

SU1606564A1 |

| Состав для обработки сетки из полиэфирных мононитей | 1985 |

|

SU1573064A1 |

| СПОСОБ ВЫДЕЛЕНИЯ КАЛИЙ-НАТРИЯ ВИННОКИСЛОГО ИЗ ВОДНЫХ РАСТВОРОВ | 1989 |

|

SU1616073A1 |

| Способ получения реагента для глинистых буровых растворов | 1984 |

|

SU1240782A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

| Способ термообработки кислотоупорной футеровки гидролизаппарата | 1987 |

|

SU1819931A1 |

| Способ производства фильтровальной лабораторной бумаги | 1991 |

|

SU1786213A1 |

| Способ получения белого щелока для производства сульфатной целлюлозы | 1980 |

|

SU937581A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ВОСКОПОДОБНЫХ, ПЛЕНКООБРАЗУЮЩИХ И КЛЕЕВЫХ СОСТАВОВ НА ОСНОВЕ МОНОЭФИРОВ ДВУХОСНОВНЫХ КАРБОНОВЫХ КИСЛОТ | 1993 |

|

RU2074167C1 |

Изобретение относится к способам получения пеногасителей и может быть использовано в целлюлозно-бумажном и дрожжевом производстве. Целью изобретения является повышение эффективности пеногасителя в производстве кормовых дрожжей. Сущность изобретения заключается в том, что в способе получения пеногасителя, включающем обработку побочных продуктов производства альдегидов и спиртов 10-30%-ным раствором гидроксида натрия при 70-100°с в течение 2-5 ч при соотношении побочных продуктов гидроксида натрия (2:1)-(1:2), реакционную смесь дополнительно обрабатывают концентрированной серной кислотой, причем обработку проводят в течение 1,5-3,5 ч при температуре 70-80°с до концентрации серной кислоты в реакционной смеси 10-20%. 1 з.п. ф-лы, 1 табл.

Запредельные значения,

Редактор Н.Тупица

Составитель А.Тринко Техред М.Дидык

Заказ 2188/10

Тираж 600

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Корректор Л. Пилипенко

Подписное

| Авторское свидетельство СССР № 1229993, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-07—Публикация

1987-01-14—Подача