Изобретение относится к Целлюлозно- бумажной промышленности, в частности к способам термообработки кислотоупорной футеровки гидролизаппарата.

Цель изобретения - предотвращение разрушения футеровки за счет снятия внутренних напряжений от набухания футеровочных материалов.

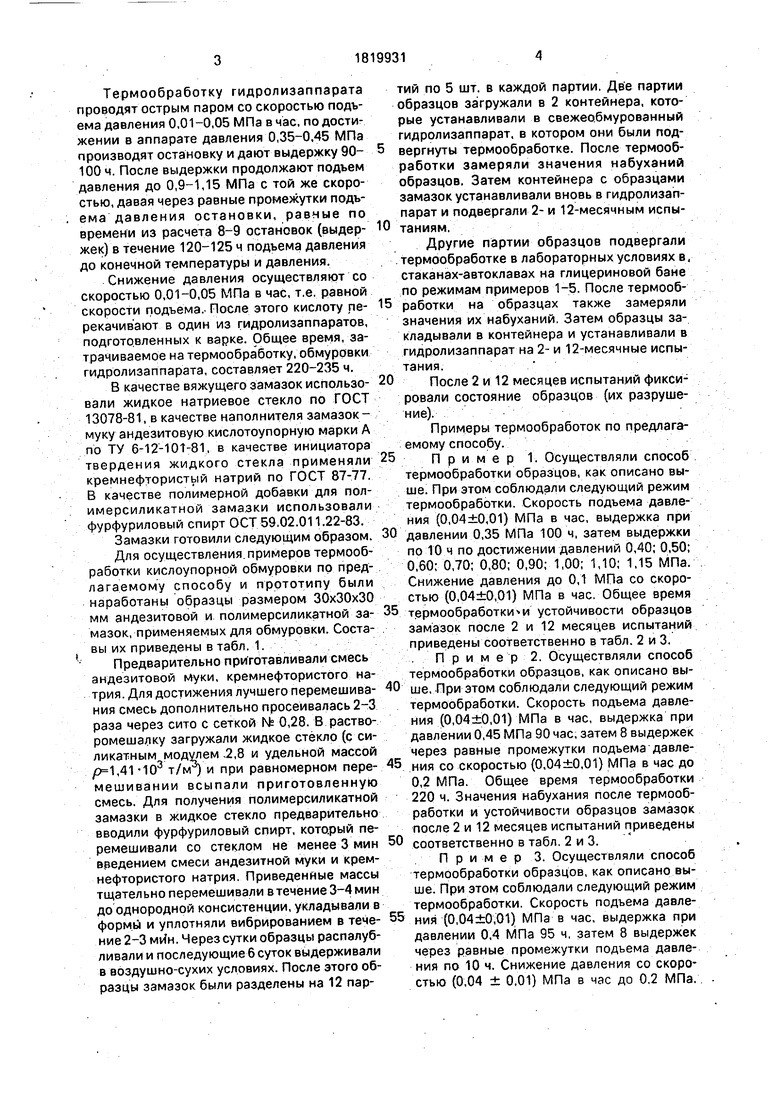

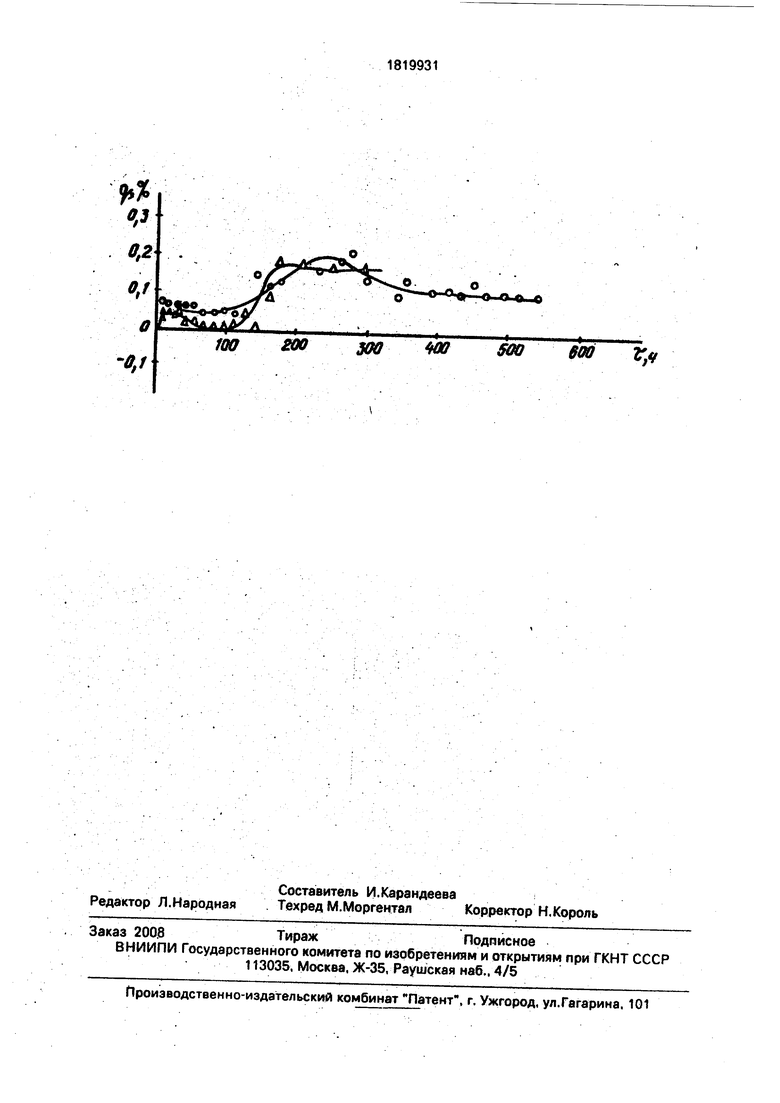

На чертеже показана зависимость изменения набухания силикатной и пол- имерсиликатной модифицированной фур- фуриловым спиртом замазок в варочной, кислоте натриевого основания от продолжительности испытаний при температуре 140±2°С и давлении 0,5-0,7 МПа.

Способ осуществля ют следующим образом,

Гидролизаппарат без щепы заполняют раствором серной кислоты 0,5%-ной концентрации, имеющим температуру 20-30°С. В целях предохранения свежеобмурованной футеровки гидролизаппарата от воздействия резкого подъема гидростатического давления, возникающего при заполнении его серной кислотой, подачу последней проводят в 4-5 приемов, делая перерыв до 2 ч после закачки каждой порции.

00

43

ю со

Термообработку гидролизаппарата проводят острым паром со скоростью подъема давления 0,01-0,05 МПа в час, по достижении в аппарате давления 0,35-0,45 МПа производят остановку и дают выдержку 90- 100 ч. После выдержки продолжают подъем давления до 0,9-1,15 МПа с той же скоростью, давая через равные промежутки подъема давления остановки, равные по времени из расчета 8-9 остановок (выдержек) в течение 120-125 ч подъема давления до конечной температуры и давления.

Снижение давления осуществляют со скоростью 0,01-0,05 МПа в час, т.е. равной скорости подъема.- После этого кислоту перекачивают в один из гидролизаппаратов, подготовленных к варке. Общее время, затрачиваемое на термообработку/обмуровки гидролизап парата, составляет 220-235 ч.

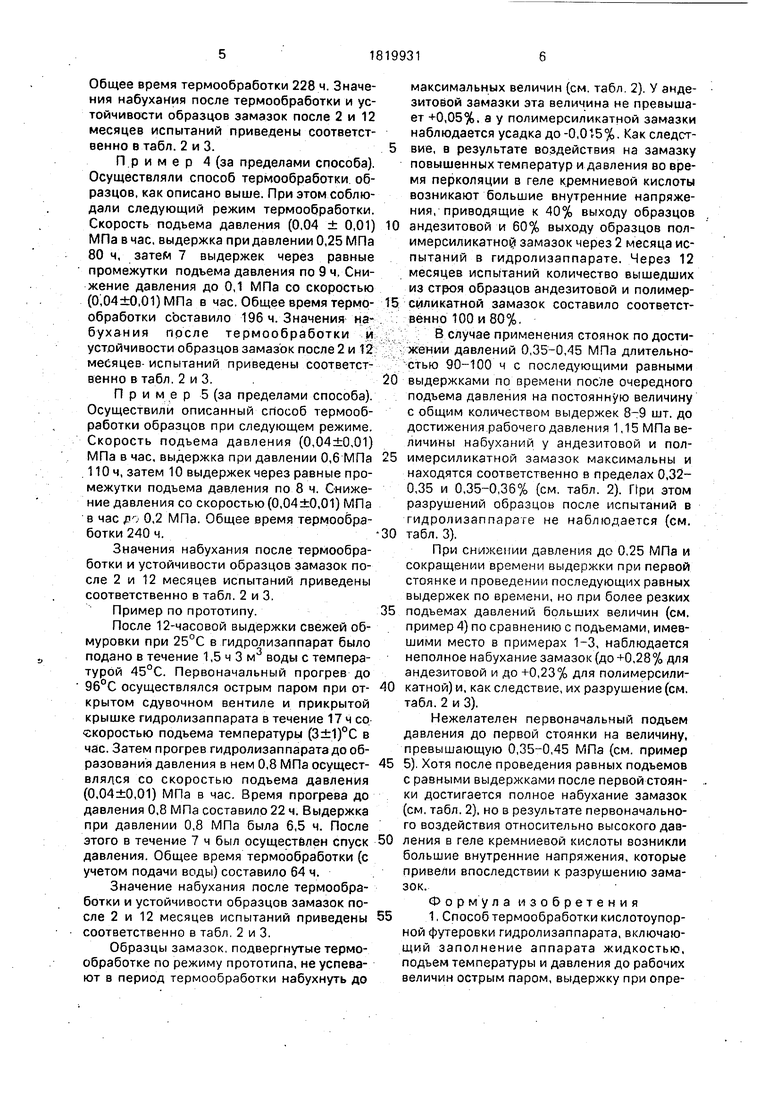

В качестве вяжущего замазок использовали жидкое натриевое стекло по ГОСТ 13078-81, в качестве наполнителя замазок- муку андезитовую кислотоупорную марки А по ТУ 6-12-101-81., в качестве инициатора твердения жидкого стекла применяли кремнефтористый натрий по ГОСТ 87-77. В качестве полимерной добавки для полимерсиликатной замазки использовали фурфуриловый спирт ОСТ 59.02.011.22-83. Замазки готовили следующим образом. Для осуществления.примеров термообработки кислоупорной обмуровки по предлагаемому способу и прототипу были наработаны образцы размером 30x30x30 мм андезитовой и. полимерсиликатной замазок, применяемых для обмуровки. Составы их приведены в табл. 1.

Предварительно приготавливали смесь андезитовой муки, кремнефтористого натрия. Для достижения лучшего перемешивания смесь дополнительно просеивалась 2-3 раза через сито с сеткой № 0,28. В растворомешалку загружали жидкое стекло (с силикатным модулем -2,8 и удельной массой ,41 -103 при равномерном перемешивании всыпали приготовленную смесь. Для получения полимерсиликатной замазки в жидкое стекло предварительно вводили фурфуриловый спирт, который перемешивали со стеклом не менее 3 мин введением смеси андезитной муки и крем- нефтористого натрия. Приведенные массы тщательно перемешивали втечение 3-4мин до однородной консистенции, укладывали в формы и уплотняли вибрированием в течение 2-3 . Через сутки образцы распалуб- ливали и последующие 6 суток выдерживали в воздушно-сухих условиях. После этого образцы замазок были разделены на 12 партий по 5 шт. в каждой партии. Две партии образцов загружали в 2 контейнера, которые устанавливали в свежеобмурованный гидролизаппарат. в котором они были подвергнуты термообработке. После термообработки замеряли значения набуханий образцов. Затем контейнера с образцами замазок устанавливали вновь в гидролизаппарат и подвергали 2- и 12-месячным испытаниям.

Другие партии образцов подвергали . термообработке в лабораторных условиях в, стаканах-автоклавах на глицериновой бане по режимам примеров 1-5. После термообработки на образцах также замеряли значения их набуханий. Затем образцы закладывали в контейнера и устанавливали в гидролизаппарат на 2-и 12-месячные испытания.

После 2 и 12 месяцев испытаний фиксировали состояние образцов (их разрушение).

Примеры термообработок по предлагаемому способу.

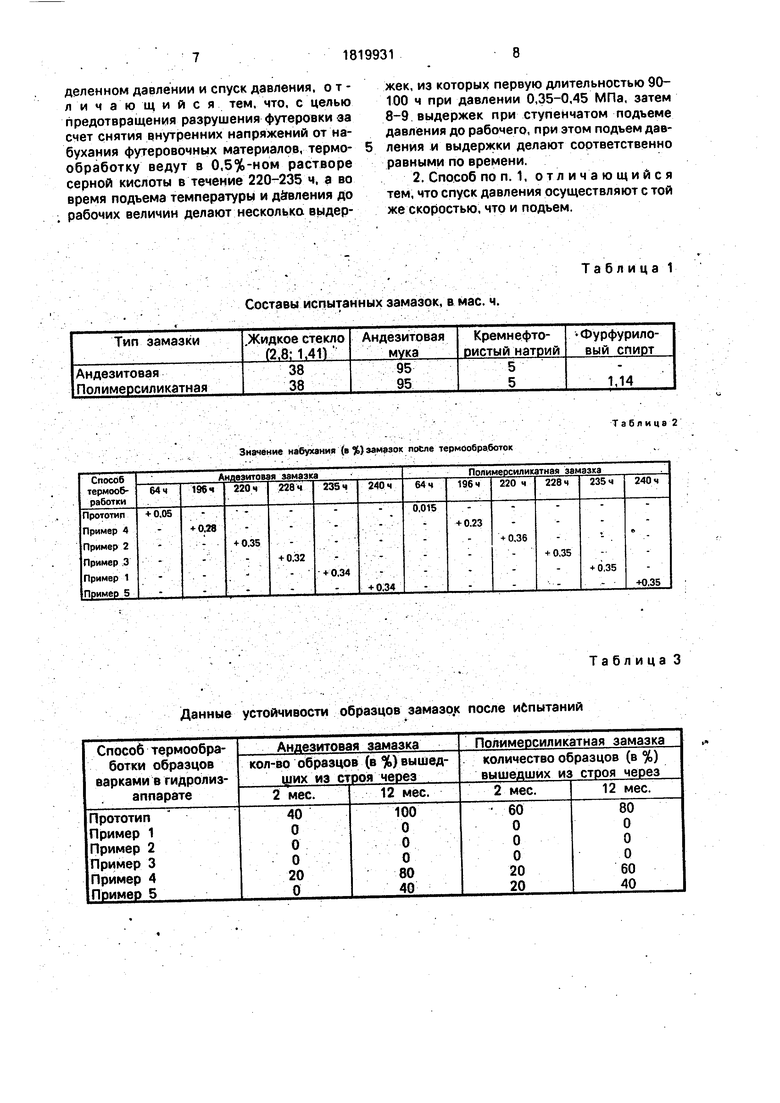

Приме р 1. Осуществляли способ термообработки образцов, как описано выше. При этом соблюдали следующий режим термообработки. Скорость подъема давления (0,04±0,01) МПа в час, выдержка при

давлении 0,35 МПа 100 ч, затем выдержки по 10 ч по достижении давлений 0,40; 0,50; 0,60; 0,70; 0,80; 0,90; 1,00; 1,10; 1,15 МПа. Снижение давления до 0,1 МПа со скоростью (0,04±0,01) МПа в час. Общее время

термообработки и устойчивости образцов замазок после 2 и 12 месяцев испытаний приведены соответственно в табл. 2 и 3.

П р им е р 2. Осуществляли способ термообработки образцов, как описано выше, При этом соблюдали следующий режим термообработки. Скорость подъема давления (0,04±0,01) МПа в час, выдержка при давлении 0,45 МПа 90 час, затем 8 выдержек через равные промежутки подъема давленмя со скоростью (0,04±0,01) МПа в час до 0,2 МПа. Общее время термообработки 220 ч. Значения набухания после термообработки и устойчивости образцов замазок после 2 и 12 месяцев испытаний приведены

соответственно в табл. 2 и 3.

Пример 3. Осуществляли способ термообработки образцов, как описано выше. При этом соблюдали следующий режим термообработки. Скорость подъема давления (0,04 ±0,01) МПа в час, выдержка при давлении 0,4 МПа 95 ч, затем 8 выдержек через равные промежутки подъема давления по 10 ч. Снижение давления со скоростью (0,04 ± 0,01) МПа в час до 0,2 МПа.

Общее время термообработки 228 ч. Значения набухания после термообработки и устойчивости образцов замазок после 2 и 12 месяцев испытаний приведены соответственно в табл. 2 и 3.

Пример 4 (за пределами способа). Осуществляли способ термообработки образцов, как описано выше. При этом соблюдали следующий режим термообработки. Скорость подъема давления (0,04 ± 0,01) МПа в час, выдержка при давлении 0,25 МПа 80 ч, затем 7 выдержек через равные промежутки подъема давления по 9 ч. Снижение давления до 0,1 МПа со скоростью ( ±0,01) МПа в час. Общее время термообработки составило 196 ч. Значения набухания после термообработки и; устойчивости образцов замазок после 2 и 12 месяцев- испытаний приведены соответственно в табл. 2 и 3.

Пример 5 (за пределами способа). Осуществили описанный способ термообработки образцов при следующем режиме. Скорость подъема давления (0,04±0,01) МПа в час, выдержка при давлении 0,6 МПа .110ч, затем 10 выдержек через равные промежутки подъема давления по 8 ч. Снижение давления со скоростью (0,04 ±0,01) МПа в час рг 0,2 МПа. Общее время термообработки 240 ч.

Значения набухания после термообработки и устойчивости образцов замазок после 2 и 12 месяцев испытаний приведены соответственно в табл. 2 и 3.

Пример по прототипу.

После 12-часовой выдержки свежей обмуровки при 25°С в гидролизаппарат было подано в течение 1,5 ч 3 м3 воды с температурой 45°С. Первоначальный прогрев до 96°С осуществлялся острым паром при открытом сдувочном вентиле и прикрытой крышке гидролизаппарата в течение 17ч со скоростью подъема температуры (3±1)°С в час. Затем прогрев гидролизаппарата до образования давления в нем 0,8 МПа осуществлялся со скоростью подъема давления (0,04±0,01) МПа в час. Время прогрева до давления 0,8 МПа составило 22 ч. Выдержка при давлении 0,8 МПа была 6,5 ч. После этого в течение 7 ч был осущестблен спуск давления. Общее время термообработки (с учетом подачи воды) составило 64 ч.

Значение набухания после термообработки и устойчивости образцов замазок после 2 и 12 месяцев испытаний приведены соответственно в табл. 2 и 3.

Образцы замазок, подвергнутые термообработке по режиму прототипа, не успевают в период термообработки набухнуть до

максимальных величин (см. табл. 2). У андезитовой замазки эта величина не превышает +0,05%. а у полимерсиликзтной замазки наблюдается усадка до-0,. Какследст- 5 вие, в результате воздействия на замазку повышенных температур и давления во время перколяции в геле кремниевой кислоты возникают большие внутренние напряжения, приводящие к 40% выходу образцов

10 андезитовой и 60% выходу образцов пол- имерсиликатно замазок через 2 месяца испытаний в гидролизаппарате. Через 12 месяцев испытаний количество вышедших из строя образцов андезитовой и полимер15 силикатной замазок составило соответст- ;: венно 100 и 80%.

:: . : В случае применения стоянок по достиJ Жжении давлений 0,35-0,45 МПа длительночстью 90-100 ч с последующими равными

20 выдержками по времени после очередного подъема давления на постоянную величину с общим количеством выдержек 8-9 шт. до достижения рабочего давления 1,15 МПа величины набуханий у андезитовой и пол25 имерсиликатной замазок максимальны и находятся соответственно в пределах 0,32- 0,35 и 0,35-0,36% (см. табл. 2). При этом разрушений образцов после испытаний в гидролизаппарате не наблюдается (см.

30 табл. 3).

При снижении давления до 0,25 МПа и сокращении времени выдержки при первой стоянке и проведении последующих равных выдержек по времени, но при более резких

35 подъемах давлений больших величин (см. пример 4) по сравнению с подъемами, имевшими место в примерах 1-3, наблюдается неполное набухание замазок (до+0,28% для андезитовой и до +0,23% для полимерсили0 катной) и, как следствие, их разрушение (см. табл. 2 и 3).

Нежелателен первоначальный подъем давления до первой стоянки на величину, превышающую 0,35-0,45 МПа (см. пример

5 5). Хотя после проведения равных подъемов с равными выдержками после первой стоянки достигается полное набухание замазок (см, табл. 2), но в результате первоначально; го воздействия относительно высокого дав0 ления в геле кремниевой кислоты возникли большие внутренние напряжения, которые привели впоследствии к разрушению замазок.

Фор м у ла изобретения

5 1, Способ термообработки кислотоупорной футеровки гидролизаппарата, включающий заполнение аппарата жидкостью, подъем температуры и давления до рабочих величин острым паром, выдержку при определенном давлении и спуск давления, отличающийся тем, что, с целью предотвращения разрушения футеровки -за счет снятия внутренних напряжений от набухания футеровочных материалов, термообработку ведут в 0,5%-ном растворе серной кислоты в течение 220-235 ч, а во время подъема температуры и давления до рабочих величин делают несколько выдержек, из которых первую длительностью 90- 100 ч при давлении 0,35-0,45 МПа, затем 8-9. выдержек при ступенчатом подъеме давления до рабочего, при этом подъем давления и выдержки делают соответственно равными по времени.

2. Способ по п. 1, отличающийся тем, что спуск давления осуществляют с той же скоростью, что и подъем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерсиликатная замазка для обмуровочных работ | 1980 |

|

SU874702A1 |

| Полимерсиликатная замазка | 1985 |

|

SU1294782A1 |

| Кислотоупорная замазка | 1981 |

|

SU1008187A1 |

| Полимерсиликатная замазка для устройства футеровки по бетонному основанию | 1980 |

|

SU885198A1 |

| Масса для изготовления древесноволокнистых плит | 1978 |

|

SU737238A1 |

| Способ производства фильтровальной лабораторной бумаги | 1991 |

|

SU1786213A1 |

| Кислотоупорная замазка | 1981 |

|

SU966072A1 |

| Способ определения коррозионной стойкости нержавеющих сталей | 1985 |

|

SU1506332A1 |

| Синтетическая тканая сетка для бумагоделательной машины | 1986 |

|

SU1441840A1 |

| Способ термической обработки чугунных валков | 1987 |

|

SU1560579A1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет предотвратить разрушение футеровки за счет снятия внутренних напряжений от набухания футеровочных материалов. Гидро- лизаппарат без щепы заполняют раствором серной кислоты 0,5%-ной концентрации, имеющим температуру 20-30°С. Для предохранения светообмурованной футеровки гидролизаппарата от воздействия резкого подъема гидростатического давления, возникающего при заполнении его серной кислотой, подачу последней проводят в 4-5 приемов, делая перерыв до 2 ч после закачки каждой порции, Термообработку гидролизаппарата проводят острым паром со скоростью подьема давления 0,01-0,05 МПа/ч,.по достижении в аппарате давления 0,35-0,45 МПа останавливают и выдерживают 90-100 ч. После выдержки продолжают подъем давления до 0,9-1,15 МПа с той же скоростью делая через равные промежутки подъема остановки, равные по времени из расчета 8-9 остановок (выдержек) в течение 120-125 ч подъема давления до конечныхтемпературы и давления, Снижение давления осуществляют со скоростью 0,01-0.,05 МПа/ч, т.е. равной скорости подъема. 1 ил. 3 табл.

Составы испытанных замазок, в мае, ч.

Значение набухания (в %) замазок после термообработок

Данные устойчивости образцов замазо.к после испытаний

Таблица 1

Таблица

Таблица 3

з0в wo 500 GOO г

| Инструкция по футеровке гидролизап- паратов и испарителей | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - Главмикробиопром СССР | |||

| Л,: ВНИИГидролиз, 1975, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1993-06-07—Публикация

1987-11-02—Подача