1

Изобретение относится к черной и цветной металлургии и может быть использовано при непрерывной и бесконечной прокатке сваренных встык полос в листопрокатных цехах.

Целью изобретения является повышение стабильности процесса прокатки и качества листов.

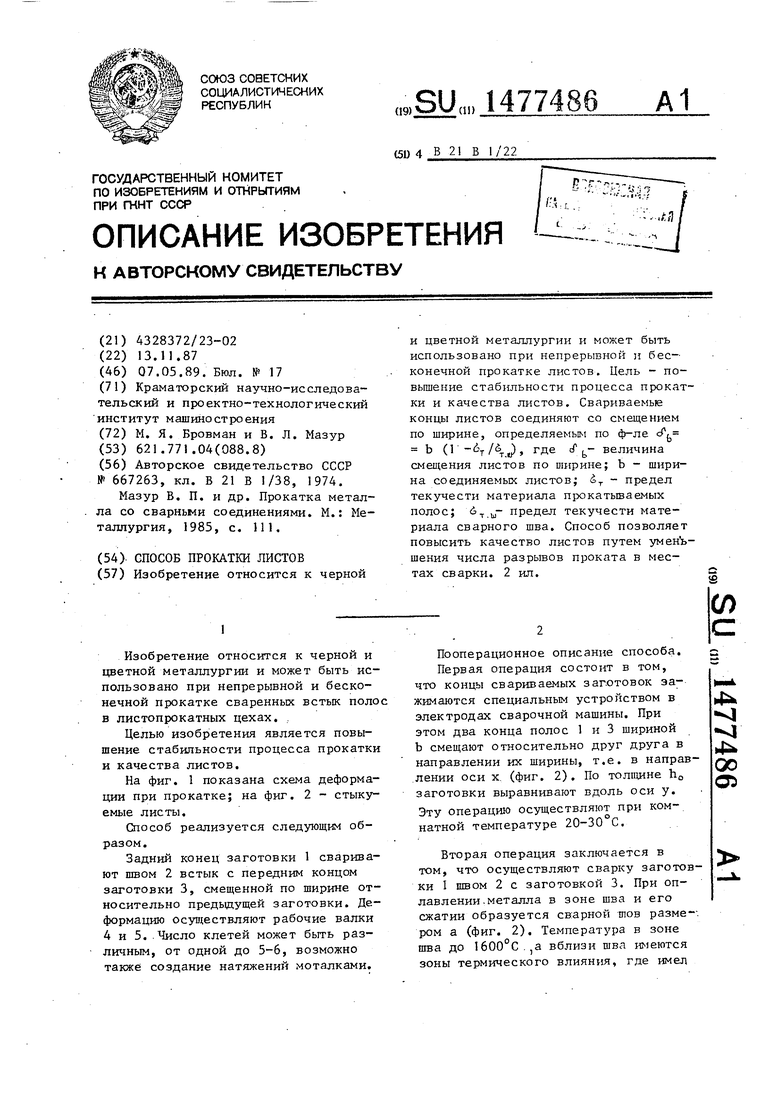

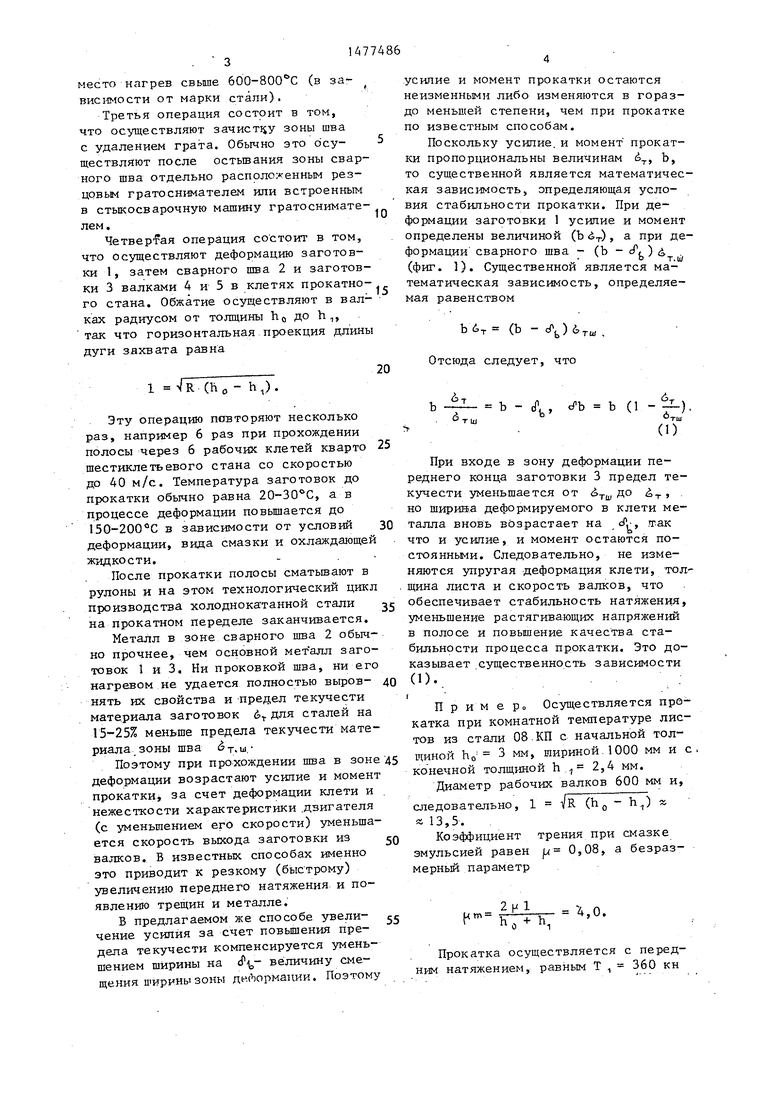

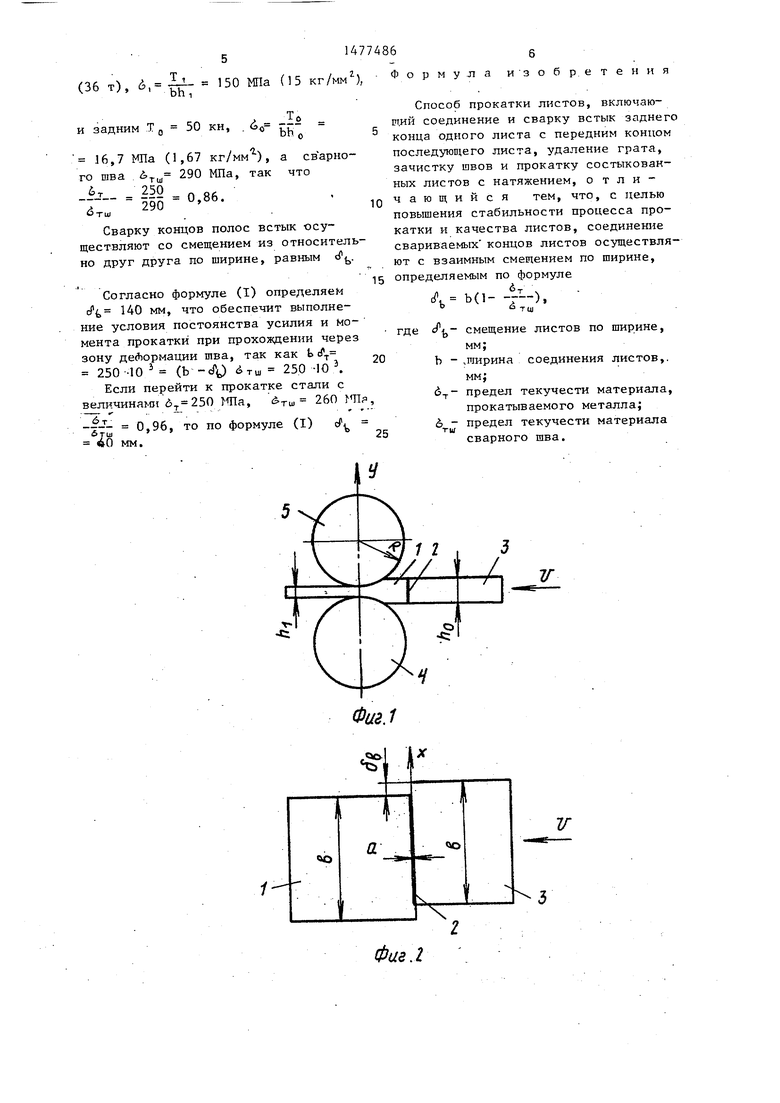

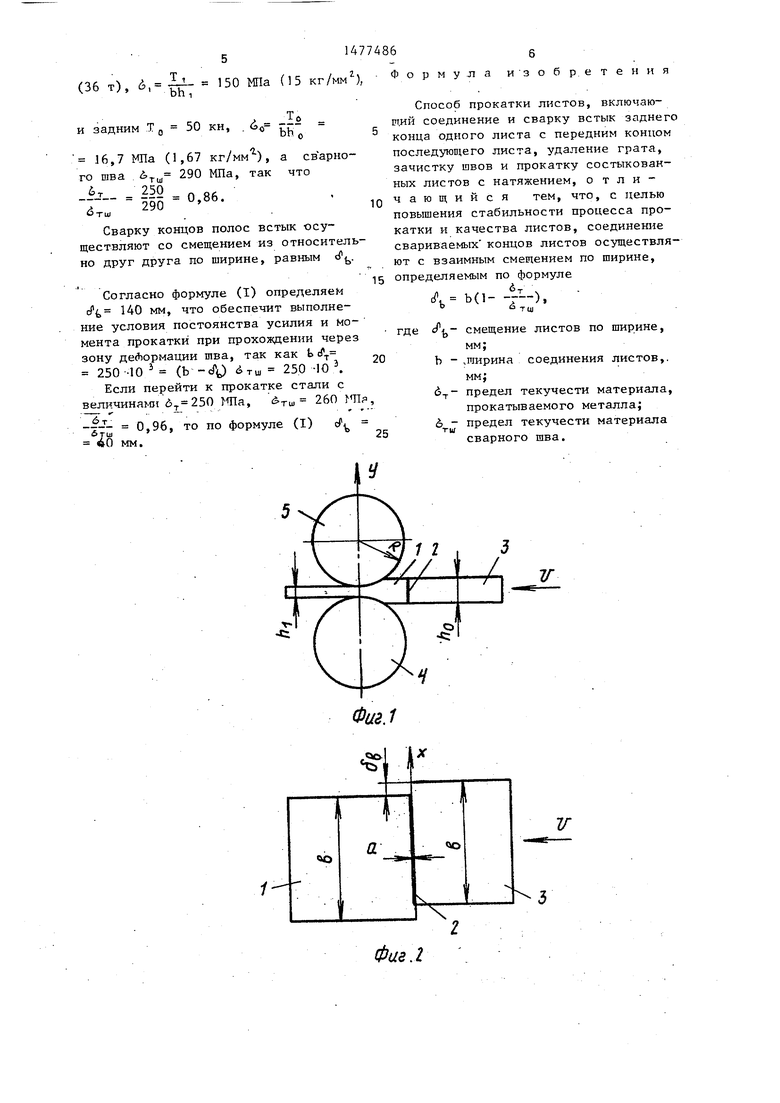

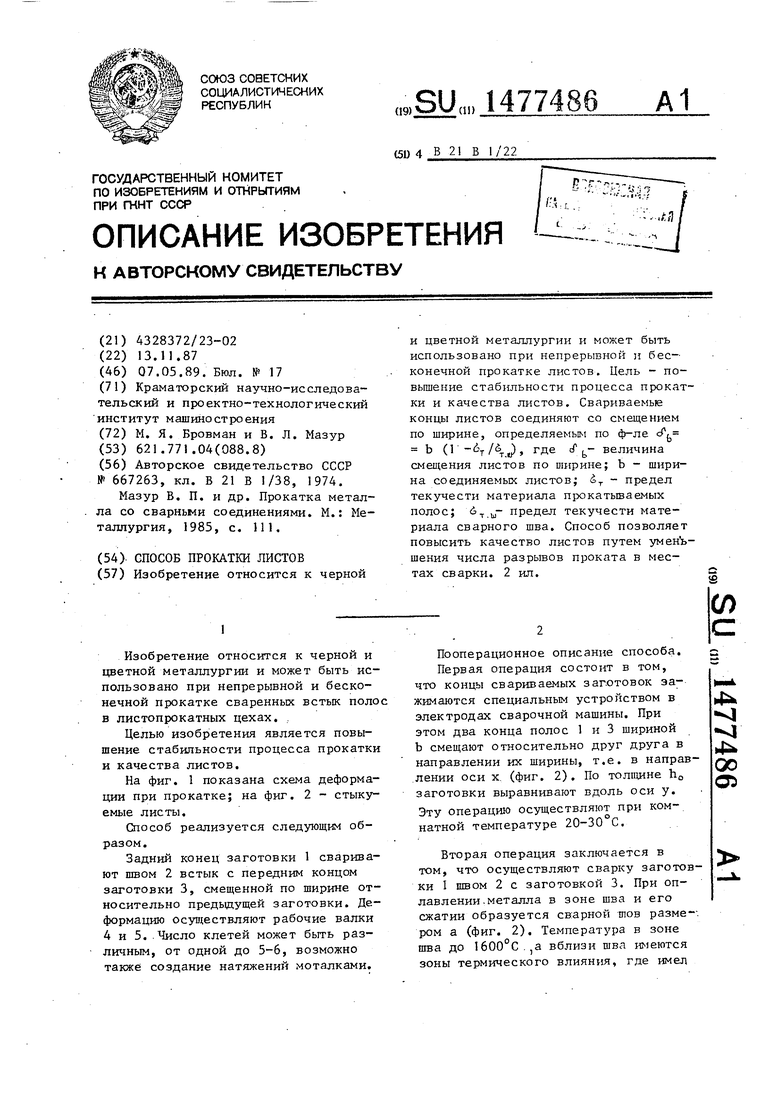

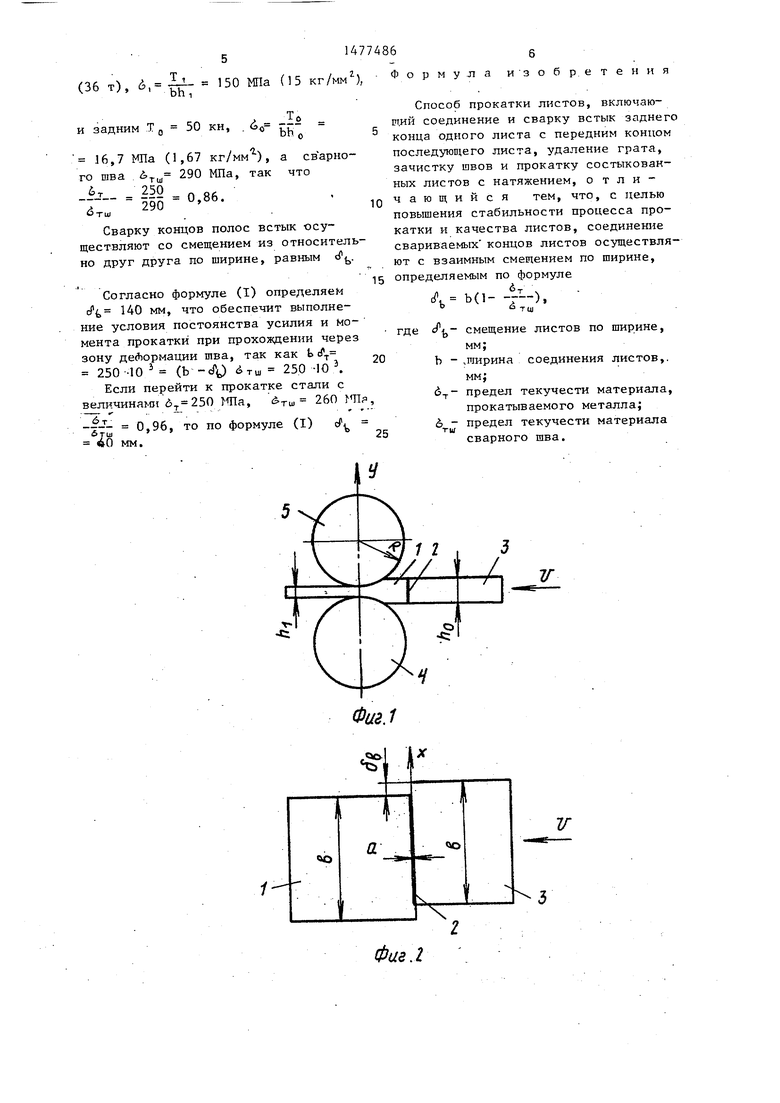

На фиг. 1 показана схема деформации при прокатке; на фиг. 2 - стыкуемые листы.

Способ реализуется следующим образом.

Задний конец заготовки 1 сваривают швом 2 встык с передним концом заготовки 3, смещенной по ширине относительно предыдущей заготовки. Деформацию осуществляют рабочие валки 4 и 5. Число клетей может быть различным, от одной до 5-6, возможно также создание натяжений моталками.

Пооперационное описание способа. Первая операция состоит в том, что концы свариваемых заготовок зажимаются специальным устройством в электродах сварочной машины. При этом два конца полос 1 и 3 шириной b смещают относительно друг друга в направлении их ширины, т.е. в направлении оси х (фиг. 2). По толщине h0 заготовки выравнивают вдоль оси у. Эту операцию осуществляют при комнатной температуре 20-30 С.

Вторая операция заключается в том, что осуществляют сварку заготовки I швом 2 с заготовкой 3. При оплавлении металла в зоне шва и его сжатии образуется сварной шов размером а (фиг. 2). Температура в зоне шва до 1600°С ,а вблизи шва имеются зоны термического влияния, где имел

4 -4

4 00 05

место нагрев свыше 600-800°С (в зависимости от марки стали).

Третья операция состоит в том, что осуществляют зачистку зоны шва с удалением грата. Обычно это осу- ществляют после остывания зоны сварного шва отдельно расположенным резцовым гратоснимателем или встроенным в стыкосварочную машину гратоснимате- лем.

Четвертая операция состоит в том, что осуществляют деформацию заготовки 1, затем сварного шва 2 и заготовки 3 валками 4 и 5 в клетях прокатного стана. Обжатие осуществляют в валках радиусом от толщины h0 до h 1f так что горизонтальная проекция длины дуги захвата равна

0

усилие и момент прокатки остаются неизменными либо изменяются в гораздо меньшей степени, чем при прокатке по известным способам.

Поскольку усилие, и момент прокатки пропорциональны величинам йт, Ь, то существенной является математическая зависимость, определяющая условия стабильности прокатки. При деформации заготовки 1 усилие и момент определены величиной (Ъ Јт), а при деформации сварного шва - (Ь - f ) & (фиг. 1). Существенной является математическая зависимость, определяемая равенством

Ь6Т (Ъ - Ь)6ТШ. Отсюда следует, что

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварного шва | 1975 |

|

SU536025A1 |

| Способ обработки сварного шва при получении подката для холоднокатаных листов | 1983 |

|

SU1348114A1 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| СПОСОБ СВАРКИ ГОРЯЧЕКАТАНЫХ ПОЛОС | 1973 |

|

SU390884A1 |

| Способ сварки горячекатаных полос | 1983 |

|

SU1143548A2 |

| Способ обработки сварного шва | 1978 |

|

SU796241A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| СПОСОБ СВАРКИ ПОЛОС ПЕРЕД ХОЛОДНОЙ ПРОКАТКОЙ | 2007 |

|

RU2356660C1 |

| Способ обработки сварного стыка | 1978 |

|

SU747899A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

Изобретение относится к черной и цветной металлургии и может быть использовано при непрерывной и бесконечной прокатке листов. Цель - повышение стабильности процесса прокатки и качества листов. Свариваемые концы листов соединяют со смещением по ширине,определяемым по ф-ле δВ=B(1-ΣT/ ΣТш), где δВ -величина смещения листов по ширине

B -ширина соединяемых листов

ΣT -предел текучести материала прокатываемых полос

ΣТш -предел текучести материала сварного шва. Способ позволяет повысить качество листов путем уменьшения числа разрывов проката в местах сварки.

1 - h,).

Эту операцию повторяют несколько раз, например 6 раз при прохождении полосы через 6 рабочих клетей кварто 2 шестиклетьевого стана со скоростью до 40 м/с. Температура заготовок до прокатки обычно равна 20-30°С, а в процессе деформации повышается до 150-200QC в зависимости от условий деформации, вида смазки и охлаждающей жидкости.

После прокатки полосы сматывают в рулоны и на этом технологический цикл производства холоднокатанной стали на прокатном переделе заканчивается.

Металл в зоне сварного шва 2 обычно прочнее, чем основной металл заготовок 1 и 3, Ни проковкой шва, ни его нагревом не удается полностью выров- нять их свойства и предел текучести материала заготовок 6Т для сталей на 15-25% меньше предела текучести материала зоны шва 6-г.ыПоэтому при прохождении шва в зоне деформации возрастают усилие и момент прокатки, за счет деформации клети и нежесткости характеристики двигателя (с уменьшением его скорости) уменьшается скорость выхода заготовки из валков. В известных способах именно это приводит к резкому (быстрому) увеличению переднего натяжения и появлению трещин и металле.

В предлагаемом же способе увели- чение усилия за счет повышения предела текучести компенсируется уменьшением ширины на величину смещения ширины зоны деЛормапии. Поэтому

b ±L- Ъ j. Л, Ъ (1 -%-) о гш6тш

(О

При входе в зону деформации переднего конца заготовки 3 предел текучести уменьшается от Јтш до Јт , но ширина деформируемого в клети металла вновь возрастает на eft , так что и усилие, и момент остаются постоянными. Следовательно, не изменяются упругая деформация клети, толщина листа и скорость валков, что обеспечивает стабильность натяжения, уменьшение растягивающих напряжений в полосе и повышение качества стабильности процесса прокатки. Это доказывает существенность зависимости (О.

(

Примере Осуществляется прокатка при комнатной температуре листов из стали 08 КП с начальной толщиной Ь0 3 мм, шириной 1000 мм и с конечной толщиной h 1 2,4 мм.

Диаметр рабочих валков 600 мм и,

следовательно, 1 1/R (h0 - h1) «

« 13,5.

Коэффициент трения при смазке эмульсией равен ju 0,08, а безразмерный параметр

2 м 1 -л п

ъг тс 4 0Прокатка осуществляется с передним натяжением, равным Т , 360 кн

(36 т), 6, -Ь- 150 МПа (15 кг/ммг), Форму

bhn

и задним Т 50 кн,

I ЪЪ0

16,7 КПа (1,67 кг/ммг), а сварного шва Тш 290 МЛа, так что

6т 250 Г 290 ° 86

Отш

Сварку концов полос встык осуществляют со смещением из относительно друг друга по ширине, равным

rft

Согласно формуле (I) определяем сР4, 140 мм, что обеспечит выполнение условия постоянства усилия и момента прокатки при прохождении через зону деформации шва, так как Ь JT 250 -10 3 (Ь -Д) 6ТШ 250 -Шэ.

Если перейти к прокатке стали с величинами МПа, &Тш 260 Пя 6т

-Ј-- 0,96, то по формуле (I) «О мм.

ч

орму

л а

6

3 О

б р е т е н и я

Способ прокатки листов, включаю- ший соединение и сварку встык заднего конца одного листа с передним концом последующего листа, удаление грата, зачистку швов и прокатку состыкованных листов с натяжением, о т л и Q чающийся тем, что, с целью повышения стабильности процесса прокатки и качества листов, соединение свариваемых концов листов осуществляют с взаимным смещением по ширине,

5 определяемым по формуле 6Т

где

ь( М

6 ТЦ|

, смещение листов по ширине,

мм; 0 Ъ - ,ширина соединения листов,

мм; предел текучести материала,

прокатываемого металла; &т предел текучести материала сварного шва.

If

Фиг.1

| Способ прокатки полос | 1978 |

|

SU667263A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Мазур В | |||

| П | |||

| и др | |||

| Прокатка металла со сварными соединениями | |||

| М.: Металлургия, 1985, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1989-05-07—Публикация

1987-11-13—Подача