в начале и конце прокатки оцной заготовки удается достичь, если подачу охлаждающей жидкости в очаг деформа- ичч начинать после деформации заготовки в течение 4-7 двойных ходов валков и заканчивать за 2-3 двойных хода до конца прокатки, интенсивность подачи охлаждающей жидкости должна изменяться пропорционально изменению средних значений усилий деформаций. Коэффициент пропорциональности находится в пределах 0,6-0,9 Для огра- кггчения теплоотдачи в период между прокаткой двух очередных заготовок технологический инструмент необходимо подвергать воздействию паровоздушной смеси, температура которой равна 0,9-1,2 температуры рабочего конуса заготовки в момент окончания прокат- кк.

Сближение значений температуры технологического инструмента и рабочего конуса в процессе прокатки одной заготовки позволяет повысить точность геометрических размеров, снять анизотропность механических свойств и остаточные напряжения по длине трубы и в калибре и тем самым увеличить выход годного и долговечность техно- логического инструмента.

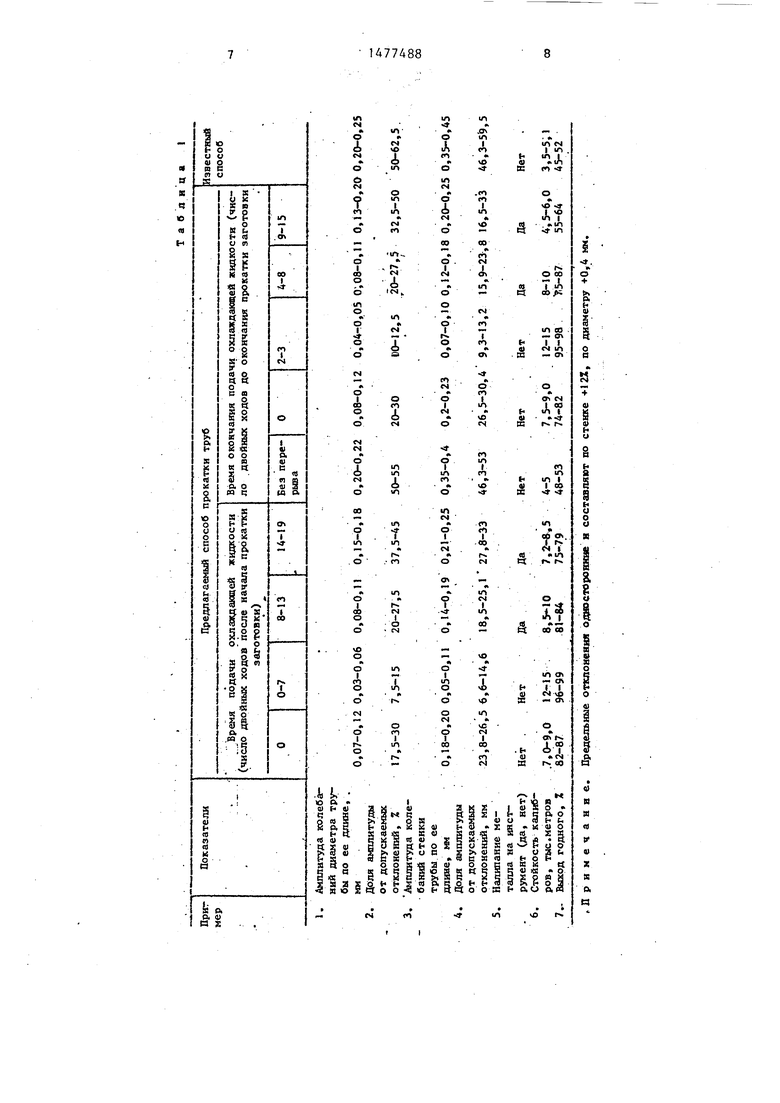

На основе экспериментальных исследований установлено (табл. 1), что если подачу охлаждающей жидкости начинать позже, чем после 4-7 двойных ходов деформации заготовки, а оканчивать тэаныпе., чем за 2-3 двойных хода до конца прокатки, то наблюдается налипание металла на инструмент, а увеличение температуры калибров стано- вится весьма ощутимым (более 8-10°С), что увеличивает амплитуду отклонения толщины стенки трубы на 2-5%. При начале подачи охлаждающей жидкости раньше, чем после 4-7 двойных ходов. и окончании позже, чем за 2-3 двойных хода до конца прокатки, налипание металла на инструмент не обнаружено, однако разность температур начала и конца прокатки заготовки значительна, что также приводит к увеличению амплитуды отклонения толщины стенки и диаметра трубы.

Оптимальное время начала и конца подачи охлаждающей жидкости позволяет регулировать отклонения по диаметру и толщине стенок труб в допустимых пределах.

Q 0

5 о

о -

5

5

Охлаждение калибров в промежутках между прокаткой очередных заготовок осуществляется парами охлаждающей жидкости и воздухом, температура которых достигала 40-70°С.

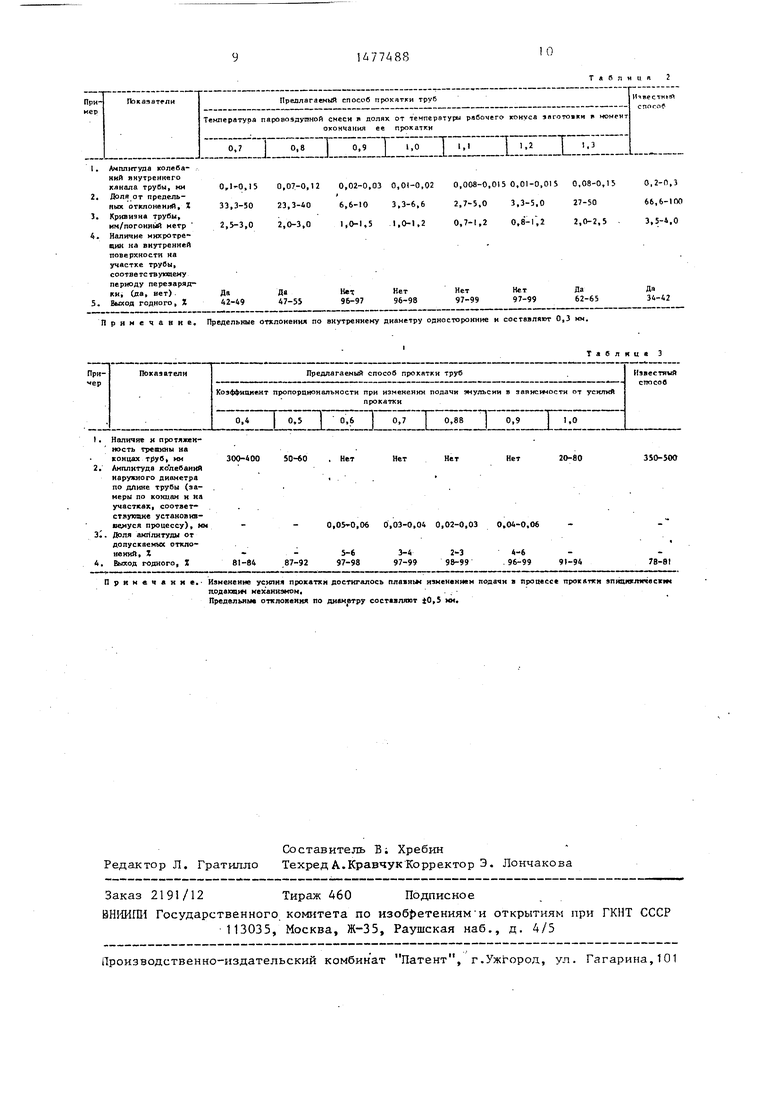

Полное же сохранение температуры технологического инструмента, продиктованное необходимостью изготовления особовысокоточных труб, а также снижением анизотропии свойств труднодеформируемых сталей, преимущественно мартенситно-стареющих, достигается воздействием паровоздушной смесью, разогретой до его температуры. Так, если температура смеси (табл. 2) ниже 0,9 температуры инструмента (а следовательно, и рабочего конуса заготовки в конце прокатки), то анизотропность свойств и амплитуда колебаний уровня остаточных напряжений будут приводить к возникновению микротрещин на внутренних поверхностях трубы. При превышении температуры смеси границы - 1,2 температуры инструмента не исключается достижение критических температур динамического деформационного старения, что приводит к разрушению трубы как в момент деформации, так и в последеформаци- онный период. Все это также сказывается на точности геометрических размеров трубы. Таким образом выбранный диапазон температуры паровоздушной смеси является оптимальным.

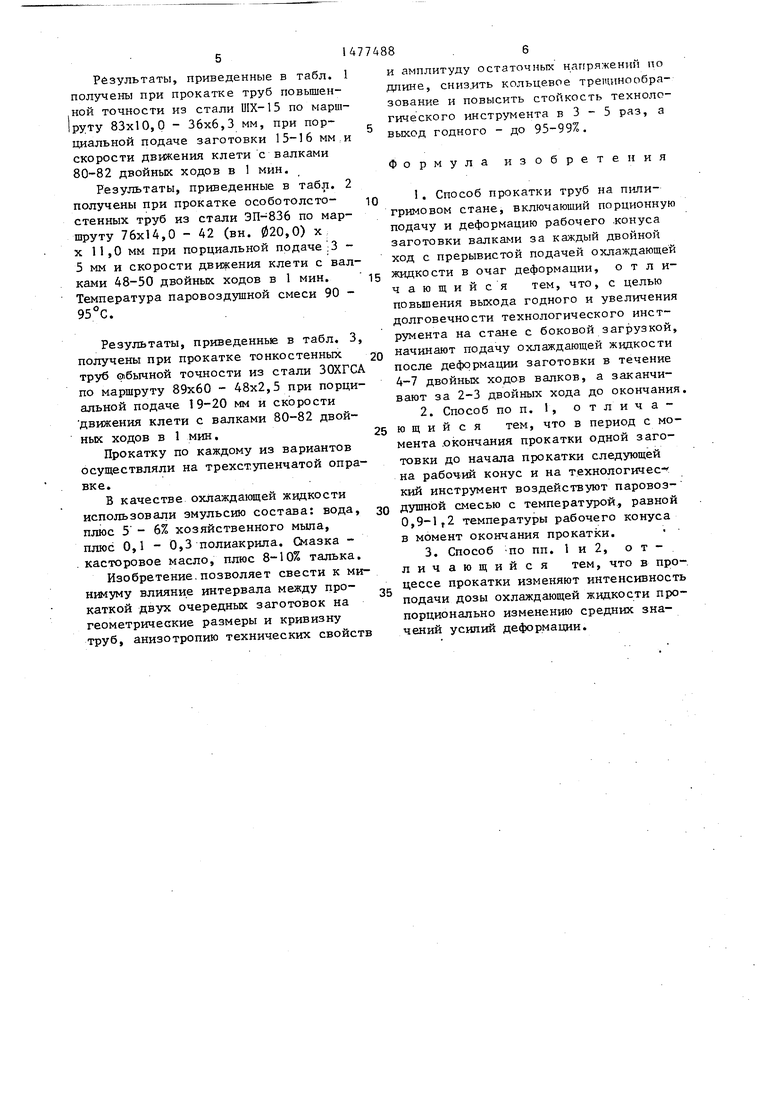

При деформации труб тонкостенного сортамента степень обжатия значительно сказывается на температурном режиме в очаге деформации и при уменьшении величины порционной подачи заготовки во время прохождения стыка труб температура значительно понижается Для сохранения температуры очага деформации целесообразно изменять интенсивность подачи охлаждающей жидкости пропорционально степени обжатия или средним значениям усилий деформации. Для средних значений усилий деформации (табл. 3) коэффициент пропорциональности находится в пределах 0,6-0,9. При этом исключается возможность достижения температур синсложности и обеспечивается требуемая точность геометрических размеров .

Опробование изобретения осуществлено на стане ХПТ-90 с боковой загрузкой.

Результаты, приведенные в табл. 1 получены при прокатке труб повышенной точности из стали ШХ-15 по маршруту 83x10,0 - 36x6,3 мм, при пор- циальной подаче заготовки 15-16 мм и скорости движения клети с валками 80-82 двойных ходов в 1 мин.

Результаты, приведенные в табл. 2 получены при прокатке особотолсто- стенных труб из стали ЭП-836 по маршруту 76x14,0 - 42 (вн. 020,0) х х 11,0 мм при порциальной подаче 3 - 5 мм и скорости движения клети с валками 48-50 двойных ходов в 1 мин. Температура паровоздушной смеси 90 - 95 °С.

Результаты, приведенные в табл. 3, получены при прокатке тонкостенных труб о бычной точности из стали ЗОХГСА по маршруту 89x60 - 48x2,5 при порциальной подаче 19-20 мм и скорости движения клети с валками 80-82 двойных ходов в 1 мин.

Прокатку по каждому из вариантов осуществляли на трехступенчатой оправке.

В качестве охлаждающей жидкости использовали эмульсию состава: вода, плюс 5-6% хозяйственного мыла, плюс 0,1 - 0,3 полиакрила. Смазка - касторовое масло, плюс 8-10% талька.

Изобретение позволяет свести к минимуму влияние интервала между прокаткой двух очередных заготовок на геометрические размеры и кривизну труб, анизотропию технических свойств

477488в

и амплитуду остаточных напряжений по длине, снизить кольцевое трещинообра- зование и повысить стойкость технологического инструмента в 3 - 5 раз, а выход годного - до 95-99%.

5

5

0

Формула изобретения

1.Способ прокатки труб на пили- гримовом стане, включающий порционную подачу и деформацию рабочего конуса заготовки валками за каждый двойной ход с прерывистой подачей охлаждающей жидкости в очаг деформации, отличающийся тем, что, с целью повышения выхода годного и увеличения долговечности технологического инструмента на стане с боковой загрузкой, начинают подачу охлаждающей жидкости после деформации заготовки в течение 4-7 двойных ходов валков, а заканчивают за 2-3 двойных хода до окончания.

2.Способ по п. 1, отличающийся тем, что в период с момента окончания прокатки одной заготовки до начала прокатки следующей на рабочий конус и на технологичес- кий инструмент воздействуют паровоз0 душной смесью с температурой, равной 0,9-1,2 температуры рабочего конуса в момент окончания прокатки.

3.Способ по пп. 1 и 2, отличающийся тем, что в процессе прокатки изменяют интенсивность подачи дозы охлаждающей жидкости пропорционально изменению средних значений усилий деформации.

5

1.Амплитуда колебаний диаметра трубы по ее длине, . мм

2.Доля амплитуды от допускаемых отклонений, Z

3. Амплитуда колебаний стенки трубы по ее длине, мм

4.Доля амплитуды от допускаемых отклонений, мм

5.Налипание металла на инструмент (да, нет)

6.Стойкость калибров, тыс.метров

Т.- Выход годного, Z

0,07-0,120,03-0,06 0,08-0,11 0,15-0,18 0,20-0,22 0,08-0,12 0,04-0,05 0;08-0,П 0,13-0,20 0,20-0,25 17,5-30 7,5-1520-27,5 37,5-45 50-5520-301)0-12,5 20-27,5 32,5-50 50-62,5

0,18-0,200,05-0,11 0,14-0,19 0,21-0,25 0,35-0,4 0,2-0,23 0,07-0,100,12-0,180,20-0,250,35-0,45 23,8-26,56,6-14,6 18,5-25,,8-33 46,3-53 26,5-30,4 9,3-13,2 15,9-23,816,5-33 46,3-59,5

Нет

Нет

Да

Да

Нет

Нет

Нет

Да

Да

Нет

.7,0-9,0 12-158, 7,2-8,5 4-5

82-87 96-9981-8475-7948-53

7,5-9,0 12-158-104,5-6,0 3,5-5,1

74-8295-98 TS5-8755-6445-52

Нет

Да

Да

Нет

Нет

Нет

Да

Да

Нет

7,5-9,0 12-158-104,5-6,0 3,5-5,1

74-8295-98 TS5-8755-6445-52

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пилигримовой прокатки труб | 1989 |

|

SU1720766A1 |

| Способ периодической прокатки труб | 1981 |

|

SU1005963A1 |

| Валок для холодной периодической прокатки труб | 1989 |

|

SU1620163A1 |

| Способ холодной прокатки труб и устройство для его осуществления | 1985 |

|

SU1243853A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1409358A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| Оправка автоматического стана | 1976 |

|

SU567514A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении толстостенных труб повышенной точности из труднодеформируемых (мартенситно-стареющих) сталей на станках периодического действия. Цель- повышение выхода годного и долговечности технологического инструмента на стане с боковой загрузкой. В процессе холодной прокатки бесшовных труб температурный режим инструмента и рабочего конуса заготовки определяется подачей на них охлаждающей жидкости и паровоздушной смеси. Подачу охлаждающей жидкости начинают после деформации заготовки в течение 4-7 двойных ходов валков и заканчивают за 2-3 хода до окончания ее прокатки. Интенсивность подачи охлаждающей жидкости изменяют пропорционально изменению средних значений усилий прокатки. В период между прокаткой двух очередных заготовок технологический инструмент подвергают воздействию смеси, температура которой выбирается равной 0,9... 1,2 температуры рабочего конуса в момент окончания прокатки. 2 з.п. ф-лы, 3 табл.

гПримечанве. Предельные отклонения односторонние в составляют по стенке +12Z, по диаметру +0,4 мм.

Наличие к протяженность треиины на концах труб, мм

Амплитуда колебаний наружного диаметра по длине трубы (замеры по концам н па участках, соответ ствуяане установившемуся процессу), мм

. Доля амплитуды от допускаемых отклонений, Z

. Выход годного, X

300-400

50-60

Нет

Нет

Нет

Нет

0,05-0,06 0,03-0,04 0,02-0,03 0.04-0,06

81-84

87-92

5-6 97-98

3-4 97-99

2-3 98-99

4-6 96-99

Примечание. Изменение усилия прокатки достигалось плавньм изменением подачи в процессе прокален эпицлклтесжт подающим механизмом. Предельны отклонения по диаметру составляют Ј0,5 ми.

Таблмця 2

Нет

Нет

2О-80

350-500

2-3 98-99

4-6 96-99

91-94

78-81

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А | |||

| и др | |||

| Холодная прокатка труб | |||

| М.: Металлургиздат, 1962, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| Способ холодной прокатки труб | 1978 |

|

SU694234A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-07—Публикация

1987-10-21—Подача