(21)4274367/30-13

(22)01.07.37

(46) 15.05.89. Бюл.№ 18

(71)Украинский научно-исследова- тельский институт мясной и молочной промышленности

(72)С.С.Гуляев-Зайцев, В.Г.Добронос и А.В.Твердохлеб

(53)637.234(038.8)

(56)Авторское свидетельство СССР № 961634, кл. А 23 С 15/06, 1980.

(54)СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА

(57)Изобретение относится к молочной промышленности, а именно к способам производства сливочного масла методом преобразования высокожирных сливок. Целью изобретения является повышение качества и снижение энергозатрат. Для производства масла проводят первую стадию охлаждения высокожирных сливок, на стадии дестабилизации жировой эмульсии механическую обработку ведут в течение 2-5 с с удельной мощностью 1700- 3500 Вт/кг. Затем осуществляют вторую стадию охлаждения с удельной мощностью 170-220 Вт/кг в течение 80-150 с при снижении температуры на 10-14°С. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИВОЧНОГО МАСЛА | 2023 |

|

RU2825146C1 |

| Способ производства сливочного масла | 1985 |

|

SU1303116A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 2004 |

|

RU2287282C2 |

| Способ производства сливочного масла | 1980 |

|

SU961634A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА "УГРИНИЧ" | 2000 |

|

RU2191516C2 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛО-СЛИВОЧНОГО МАСЛА (ВАРИАНТЫ) | 2009 |

|

RU2414137C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА ТИПА СЛИВОЧНОГО МАСЛА | 2002 |

|

RU2242134C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МОЛОЧНОЙ ПЛАЗМЫ | 1989 |

|

RU2061381C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1989 |

|

RU2032348C1 |

| Способ производства сливочного масла | 1984 |

|

SU1292701A1 |

Изобретение относится к молочной промышленности, а именно к способам производства сливочного масла методом преобразования высокожирных сливок. Целью изобретения является повышение качества и снижение энергозатрат. Для производства масла проводят первую стадию охлаждения высокожирных сливок, на стадии дестабилизации жировой эмульсии механическую обработку ведут в течение 2-5 с с удельной мощностью 1700-3500 Вт/кг. Затем осуществляют вторую стадию охлаждения с удельной мощностью 170-220 Вт/кг в течение 80-150 с при снижении температуры на 10-14°С. 2 табл.

1

Изобретение относится к молочной промышленности, а именно к способам производства сливочного масла методом преобразования высокожирных сливок.

Цель изобретения - повышение качества продукта и снижение энергозатрат.

На первой стадии маслообразования нормализованные высокожирные сливки охлаждают в пластинчатом скребковом теплообменнике до 16-22 С в зависимости от вида вырабатываемого масла при удельной мощности механического воздействия на продукт 60 Вт/кг в течение 80-150 с. Затем сливки подают в устройство роторного типа, где осуществляется процесс дестабилизации эмульсии за счет механического воздействия на них с удельной мощ- ч ностью обработки 1700-3500 Вт/кг в Течение 2-5 с.

Далее продукт с температурой 20- 22 С поступает в структурообраэова- тель на охлаждение, где его подвергают механической обработке с удель-, ной мощностью механического воздействия 170-220 Вт/кг. При этом продолжительность механической обработки 80 - 150 с в зависимости от вида вырабатываемого масла с одновременным охлаждением на 10-14°С (до 8-10,5°С), Полученное масло направляют на фа- совку в брикеты весом 100, 200 и 250 г.

На стадии дестабилизации в устройстве роторного типа при удельной мощности механического воздействия 1700-2900 Вт/кг в течение 2-2,9 с и 2400-3500 Вт/кг в течение 3,4-5 с соответственно для крестьянского и бутербродного масла происходило полное разрушение жировой эмульсии. При сни- жении этого показателя ниже ..

Јь Ч

СО О Јъ 4Ь

1700 Вт/кг для крестьянского масла и ниже 2400 Вт/кг для бутербродного не удается разрушить жировую эмульсию в устройстве роторного типа (дестабили- заторе) и получить продукт. Повышение удельной мощности механической обработки выше 2900 Вт/кг и выше 3500 Вт/кг соответственно для крестьянского и бутербродного масла нецелесообразно .

Удельная мощность механического воздействия -на второй стадии охлаждения и структурообразования 170 - 200 Вт/кг для крестьянского масла и 200 - 220 Вт/кг для бутербродного в течение 80 - 90 с и 110 - 150 с соответственно способствует получению масла с улучшенными структурно-механическими показателями. При охлажде-jf нии продукта на этой стадии на 10- 14°С (до 8 - 10,5°С) в процессе структурообразования получают масло хорошей, плотной консистенции, обладающей удовлетворительной термоустойчивостью при фасовании, что обеспечивает возможность его расфасовки в брикеты в потоке без дополнительной выдержки в холодильной камере.

Охлаждение продукта более чем на 10 - 14 С является нецелесообразным в связи с чрезмерным уплотнением продукта, что .риводит к повышению энергозатрат его механическую обработку и . .озможной поломке масло- образователя из-за избыточного давления на входе в него более 0,5 МПа (5 кгс/смг).

При охлаждении продукта менее чем на 10°С масло на выходе из маслооб- разователя не имеет достаточной прочности для осуществления процесса его фасования в потоке.

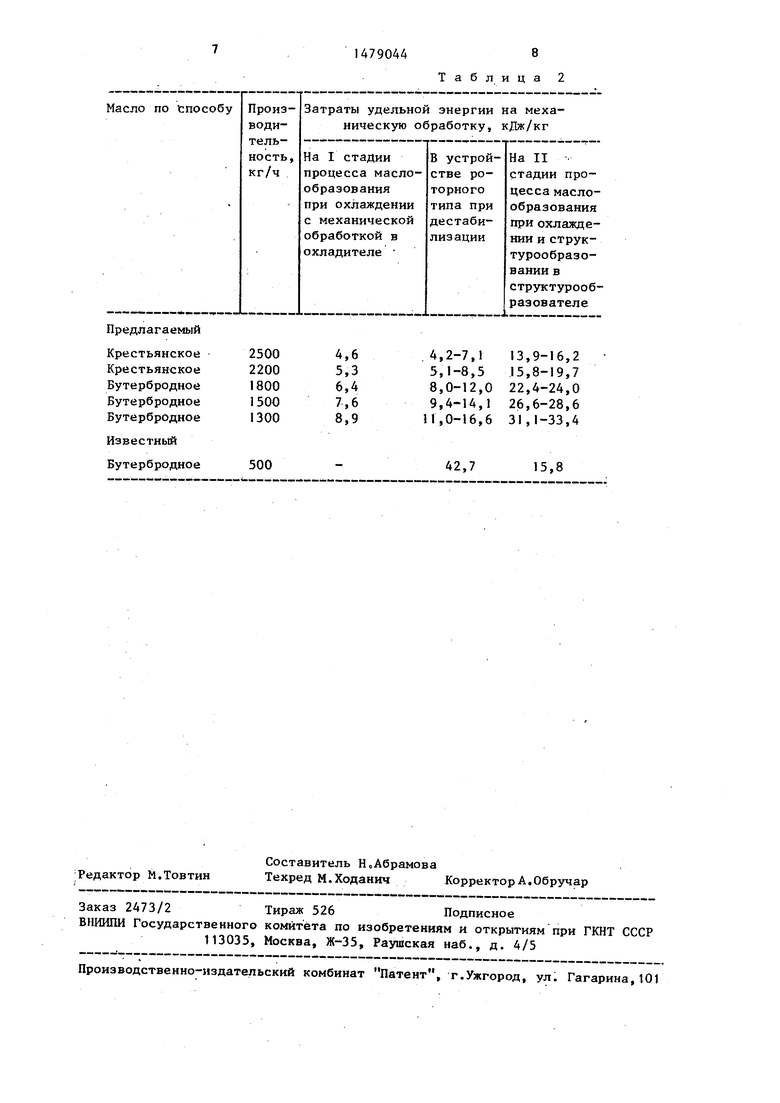

Проведение процесса маслообразова ния согласно предлагаемым режимам . способствует значительному снижению удельных энергозатрат. Так, например при производстве бутербродного масла на установке производительностью 1800 кг/ч удельная энергия, затрачиваемая на механическую обработку продукта по предлагаемому способу, составляет 36 кДж/кг, в то время как на установке производительностью 500 кг/ч по способу-прототипу 58 кДж/кг.

i

Механическую обработку продукта н стадии дестабилизации осуществляют

0

5

0

5

0

5

0

5

в течение 2-5 с, а на второй стадии охлаждения в течение 80-150 с.

Снижение продолжительности обработки продукта на стадии дестабилизации не обеспечивает разрушения эмульсии, увеличение продолжительности такой обработки не дает дополнительного положительного эффекта, а вызывает лишь увеличение энергетических затрат .Уменьшение продолжительности обработки продукта на второй стадии охлаждения,например,70 с,приводит к получению масла с неоднородной консистенцией, увеличение продолжительности обработки до 160 сможет привести к излишне мягкой консистенции продукта, не пригодного к фасованию в брикеты в потоке.

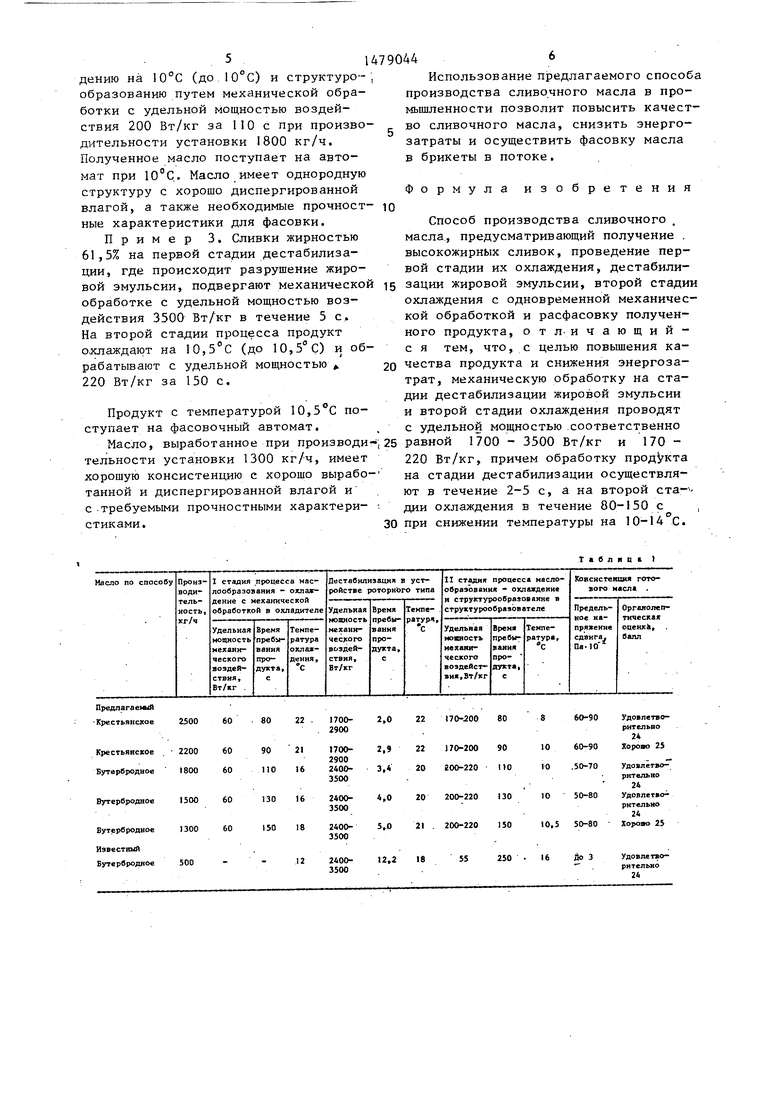

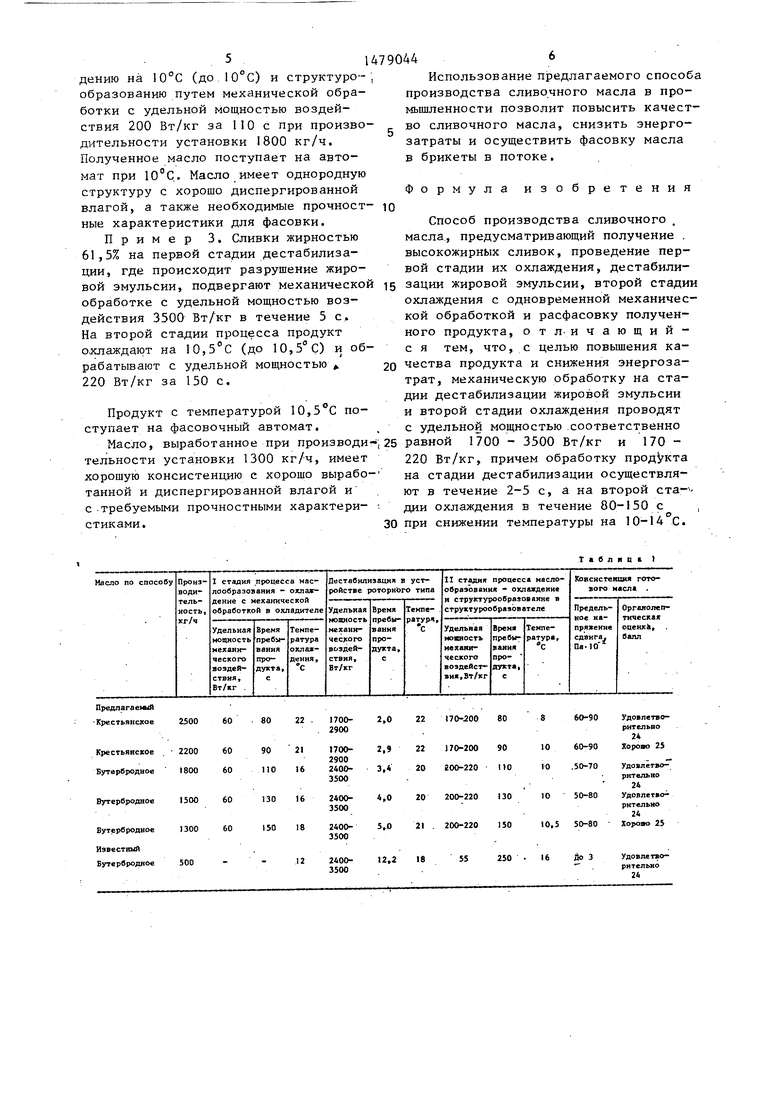

1 Влияние интенсивности механического воздействия на консистенцию слои- вечного масла с различным содержанием жира показано в табл.1.

Данные о затратах удельной энергии представлены в табл.2.

Пример 1. Сливки жирностью 72,5% охлаждают до 22°С с удельной мощностью механического воздействия 60 Вт/кг в течение 80 с и подают в устройство роторного типа, где осуществляется процесс разрушения эмульсии при удельной мощности механической обработки 1700 Вт/кг в течение 2,0 с.

Затем продукт охлаждают на 14°С (до 8 С) с одновременной обработкой при удельной мощности механического воздействия 170 Вт/кг в течение 80 с. После выхода из маслообразователя масло фасуют на расфасовочно-упако- вочном автомате в брикеты весом 200 г. Крестьянское масло, выработанное таким способом при производитель- но сти установки 2200 кг/ч, имеет хорошую консистенцию, требуемые прочностные характеристики, обеспечивающие нормальное фасование продукта.

Пример 2. Сливки жирностью 62% охлаждают до 16°С на первой стадии процесса в течение 100 с с удельной мощностью механического воздействия 60 Вт/кг, подают на дестабилиза- тор (устройство роторного типа), где происходит полное разрушение эмульсии в течение 3,5 с с удельной мощностью механической обработки 2400 Вт/кг.

На второй стадии процесса продукт с температурой 20°С подвергают охлаждению на 10°С (до 10 С) и структуре-, образованию путем механической обработки с удельной мощностью воздействия 200 Вт/кг за ПО с при производительности установки 1800 кг/ч. Полученное масло поступает на автомат при 10°С. Масло имеет однородную структуру с хорошо диспергированной влагой, а также необходимые прочностные характеристики для фасовки.

Пример 3. Сливки жирностью 61,5% на первой стадии дестабилизации, где происходит разрушение жировой эмульсии, подвергают механической обработке с удельной мощностью воздействия 3500 Вт/кг в течение 5 с. На второй стадии процесса продукт охлаждают на 10,5°С (до 10,5°С) и обрабатывают с удельной мощностью 220 Вт/кг за 150 с.

10,5°С

Продукт с температурой ступает на фасовочный автомат.

по2о чества продукта и снижения энергозатрат, механическую обработку на стадии дестабилизации жировой эмульсии и второй стадии охлаждения проводят

с удельной мощностью соответственно Масло, выработанное при производи-, 25 равной 1700 - 3500 Вт/кг и 170 - тельности установки 1300 кг/ч, имеет 220 Вт/кг, причем обработку продукта хорошую консистенцию е хорошо вырабо- На стадии дестабилизации осуществля- танной и диспергированной влагой и ют в течение 2-5 с, а на второй ста-1- с требуемыми прочностными характери- дни охлаждения в течение 80-150 с стиками.30 при снижении температуры на 10-14 С.

Использование предлагаемого способа производства сливочного масла в промышленности позволит повысить качество сливочного масла, снизить энергозатраты и осуществить фасовку масла в брикеты в потоке.

Формула изобретения

, Способ производства сливочного масла, предусматривающий получение высокожирных сливок, проведение первой стадии их охлаждения, дестабили15 зации жировой эмульсии, второй стадии охлаждения с одновременной механической обработкой и расфасовку полученного продукта, отличающий- с я тем, что, с целью повышения ка2о чества продукта и снижения энергозатрат, механическую обработку на стадии дестабилизации жировой эмульсии и второй стадии охлаждения проводят

Т 6 л я а 1 I

Предлагаемый

Крестьянское2500

Крестьянское2200

Бутербродное1800

Бутербродное1500

Бутербродное1300

Известный

Бутербродное500

Таблица 2

4,2-7,113,9-16,2

5,1-8,515,8-19,7

8,0-12,022,4-24,0

9,4-14,126,6-28,6

11,0-16,631,1-33,4

42,7

15,8

Авторы

Даты

1989-05-15—Публикация

1987-07-01—Подача