Изобретение относится к молочной промышленности, а именно к способу производства масла.

Целью изобретения является ускорение процесса, улучшение качества продукта и экономия расхода электроэнергии.

Под воздействием постоянного электрического тока напряжением 4-6 В снижается энергетический барьер оболочек жировых шариков. При уменьшении напряжения ниже указанного предела не происходит полного преобразования сливок в масло. Увеличение напряжения выше 6 В нецелесообразно, так как требует дополнительных расходов по созданию безо- nacHbfx условий работы обслуживающего персонала.

Температура обработки 60-90°С является оптимальной, поскольку при температуре более 90°С пригорает белок, что ухудшает пищевую ценность продукта, а при температуре ниже 60°С возрастает вязкость сливок, что затрудняет из продвижение через систему сит.

Преобразованиевысокожирных сливок в масло в статических условиях после расфасовки их в упаковку массой 15-1000 г позволяет ускорить процесс произвс §1;ства, так как для обработки сливок в маслообразователе требуется 3-12 мин, а по предлагаемому .способу - 10-60 с. Кроме того, эко- номится расход электроэнергии, поскольку обработка ведется без использования электродвигателей.

Обращение фаз жир в воде в во в жире, т.е. получение масла из слвок при указанных режимах (сливки с температурой 60-90 0 подвергают воздействию постоянного тока напряжением 4-6 В) возможно в упаковке массой 15-1000 г. При этом происходит дестабилизация жировой эмульсии и получение продукта со структурой и консистенцией, характерной для сливочного масла. При снижении масс сливок менее 15 г происходит дестабилизация жировой эмульсии с формированием структуры сливочного масла, но технико-технологическое обеспечение производства не позволяет уменьшить эту массу в упаковке.

Уменьшение массы масла в упаковк ниже 15 г приводит к нарушению упаковки в процессе расфасовки и уку

5

0

5

0

5

0

5

0

5

порки продукта, а также при его транспортировке. При хранении продукта окислительные процессы, идущие в поверхностных слоях сливочного масла, охватывают при такой упаковке весь объем продукта из-за большой удельной поверхности и малой массы (ниже 15 г), что снижает сроки хранения масла и отрицательно сказывается на его потребительских показателях.

Верхний предел массы сливок 1000 г обусловлен степенью дестабилизации жировой эмульсии. При увеличении массы степень дестабилизации не соответствует сливочному маслу, а характерна для сливочной пасты.

Охлаждение сливок в мелкой упаковке до 4-12°С зависит от массы продукта в упаковке. Чем больше масса сливок, тем ниже необходимо установить температуру окружающего воздуха, чтобы быстрее охладить сливки для преобразования фаз. Если же снизить температуру до минусовых значений, то происходит замерзание влаги в масле, что отрицательно сказывается на консистенции продукта. температуры требует установления дополнительного оборудования и расхода хладагента, что неэкономично. При охлаждении сливок до температуры выше 12°С не происходит достаточной кристаллизации молочного жира для полного преобразования сливок в масле.

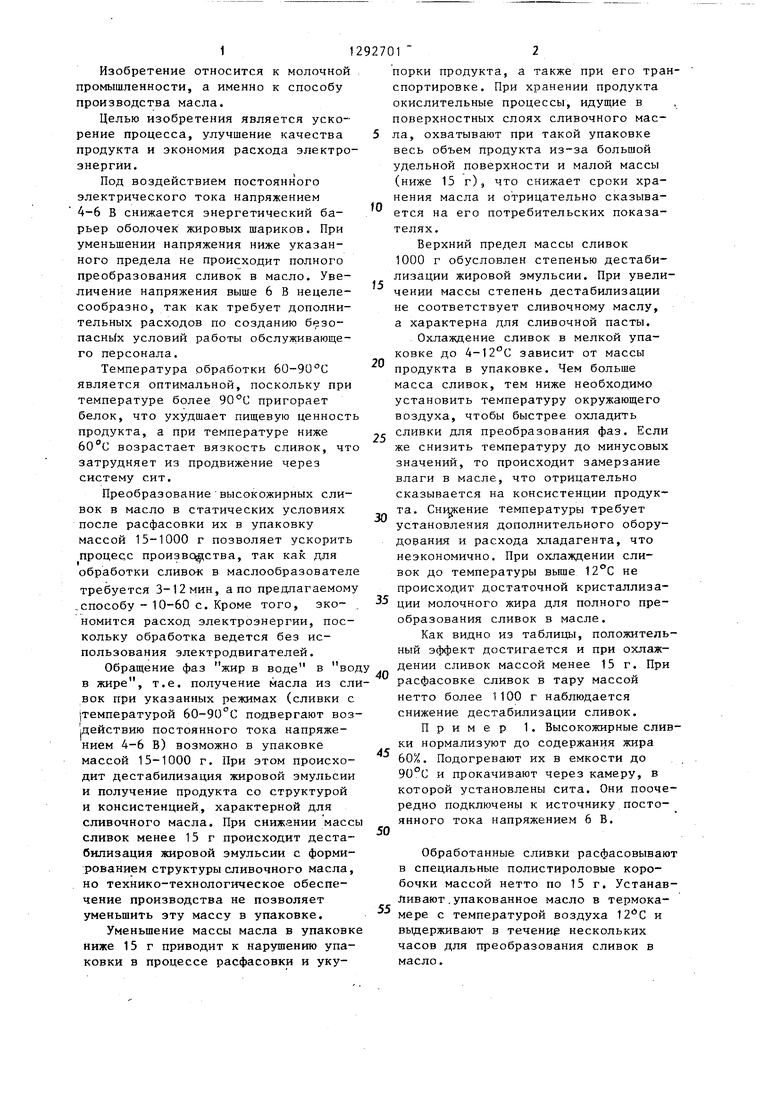

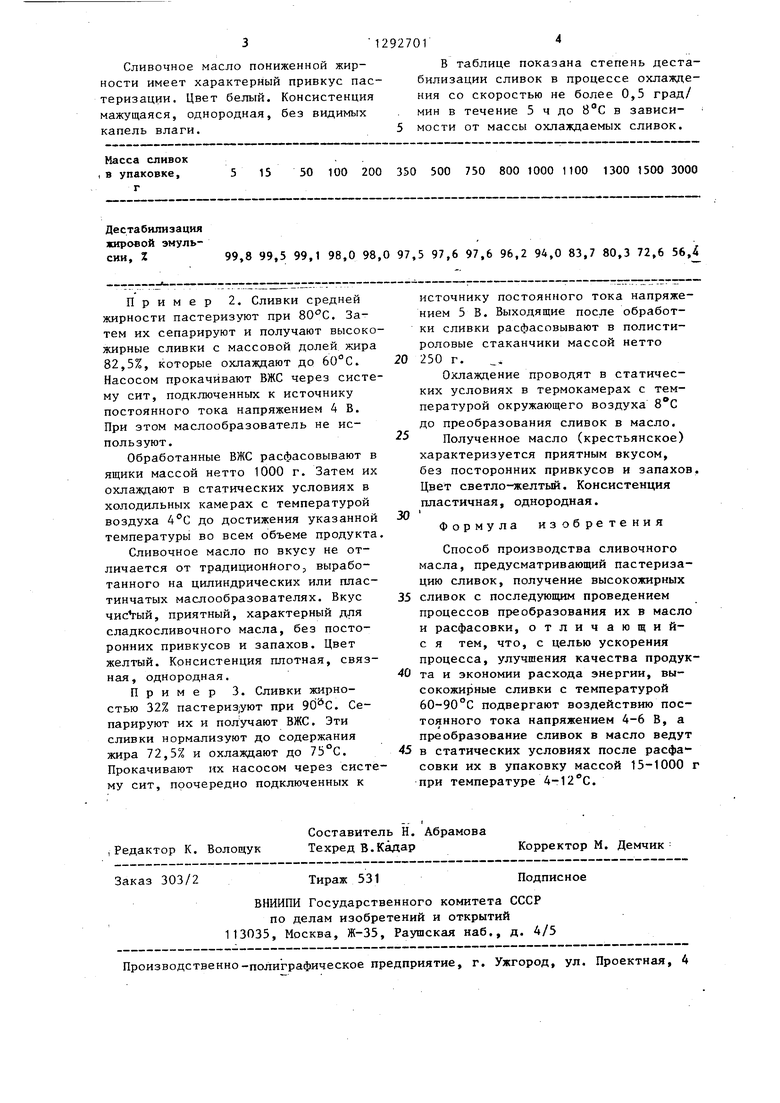

Как видно из таблицы, положительный эффект достигается и при охлаждении сливок массой менее 15 г. При расфасовке сливок в тару массой нетто более 1100 г наблюдается снижение дестабилизации сливок.

Пример 1. Высокожирные сливки нормализуют до содержания жира 60%. Подогревают их в емкости до 90°С и прокачивают через камеру, в которой установлены сита. Они поочередно подключены к источнику постоянного тока напряжением 6 В.

Обработанные сливки расфасовывают в специальные полистироловые коробочки массой нетто по 15 г. Устанавливают .упакованное масло в термокамере с температурой воздуха и выдерживают в течениэ нескольких часов для преобразования сливок в масло.

Сливочное масло пониженной жирности имеет характерный привкус пастеризации. Цвет белый. Консистенция мажущаяся, однородная, без видимых капель влаги.

Масса сливок в упаковке, г

15

50 100 200 350 500 750 800 1000 1100 1300 1500 3000

Дестабилизация жировой эмульсии, Z

99,8 99,5 99,1 98,0 98,0 97,5 97,6 97,6 96,2 94,0 83,7 80,3 72,6 56,4

Пример 2. Сливки средней жирности пастеризуют при . Затем их сепарируют и получают высокожирные сливки с массовой долей жира 82,5%, которые охлаждают до 60°С. Насосом прокачивают ВЖС через систему сит, подключенных к источнику постоянного тока напряжением 4 В. При этом маслообразователь не используют.

Обработанные ВЖС расфасовывают в ящики массой нетто 1000 г. Затем их охлаждают в статических условиях в холодильных камерах с температурой воздуха до достижения указанной температуры во всем объеме продукта.

Сливочное масло по вкусу не отличается от традиционного, выработанного на цилиндрических или пластинчатых маслообразователях. Вкус , приятный, характерный для сладкосливочного масла, без посторонних привкусов и запахов. Цвет желтый. Консистенция плотная, связная, однородная.

Пример 3. Сливки жирностью 32% пастериз:уют при . Сепарируют их и получают ВЖС. Эти сливки нормализуют до содержания жира 72,5% и охлаяздают до 75°С. Прокачивают их насосом через систему сит, поочередно подключенных к

.Редактор К. Волощук

Составитель Н. Абрамова Техред В.Кадар

Заказ 303/2

Тираж 531

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

В таблице показана степень дестабилизации сливок в процессе охлаждения со скоростью не более 0,5 град/ мин в течение 5 ч до в зависи- мости от массы охлаждаемых сливок.

источнику постоянного тока напряжением 5 В. Выходящие после обработки сливки расфасовывают в полистироловые стаканчики массой нетто 250 г.

Охлаждение проводят в статических условиях в термокамерах с температурой окружающего воздуха до преобразования сливок в масло.

Полученное масло (крестьянское) характеризуется приятным вкусом, без посторонних привкусов и запахов. Цвет светло-желтый. Консистенция пластичная, однородная.

Формула изобретения

Способ производства сливочного масла, предусматривающий пастеризацию сливок, получение высокожирных

35 сливок с последующим проведением процессов преобразования их в масло и расфасовки, отличающий- с я тем, что, с целью ускорения процесса, улучшения качества продук40 та и экономии расхода энергии, высокожирные сливки с температурой 60-90°С подвергают воздействию постоянного тока напряжением 4-6 В, а П1 еобразование сливок в масло ведут

45 в статических условиях после расфа совки их в упаковку массой 15-1000 при температуре 4-12 С.

Корректор М. Демчик

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА "УГРИНИЧ" | 2000 |

|

RU2191516C2 |

| Способ производства молочных жировых продуктов | 1978 |

|

SU784851A1 |

| Способ производства сливочного масла | 1978 |

|

SU858714A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НОРМАЛИЗАЦИИ СЛИВОЧНОГО МАСЛА ПО ВЛАЖНОСТИ | 1992 |

|

RU2031574C1 |

| Способ производства сливочного масла | 1987 |

|

SU1479044A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МОЛОЧНОЙ ПЛАЗМЫ | 1999 |

|

RU2181007C2 |

| Способ производства сливочного масла | 1985 |

|

SU1303116A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИВОЧНОГО МАСЛА | 2023 |

|

RU2825146C1 |

| Способ производства сливочного масла | 1976 |

|

SU599788A1 |

| Способ производства сливочного масла | 1980 |

|

SU961634A1 |

Изобретение относится к молочной промьпиленности. Целью изобретения является ускорение процесса, улучшение качества продукта и экономия расхода электроэнергии. Для производства сливочного масла сливки пастеризуют, получают высокожирные сливки с температурой 60-90 С и подвергают их воздействию постоянного тока напряжением 4-6 В и ведут преобразование сливок в масло в статических условиях после расфасовки их в упаковку массой 15 г - 1000 г при 4-12 С. При преобразовании сливок в масло после расфасовки их в упаковку массой 15 г - 1 кг при происходят дестабилизация жировой эмульсии и получение продукта со структурой и консистенцией, характерной для сливочного масла. 1 табл. S

| Способ производства вологодского масла | 1972 |

|

SU454017A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-28—Публикация

1984-01-13—Подача