1

Изобретение относится к устройствам для загрузки, например, в адсорбционные и каталитические аппараты химической технологии и может быть использовано в азотной, химической, пищевой и других отраслях промышленности.

Цель изобретения - увеличение равномерности распределения частиц по всему объему колонны, повышение производительности и улучшение техники безопасности.

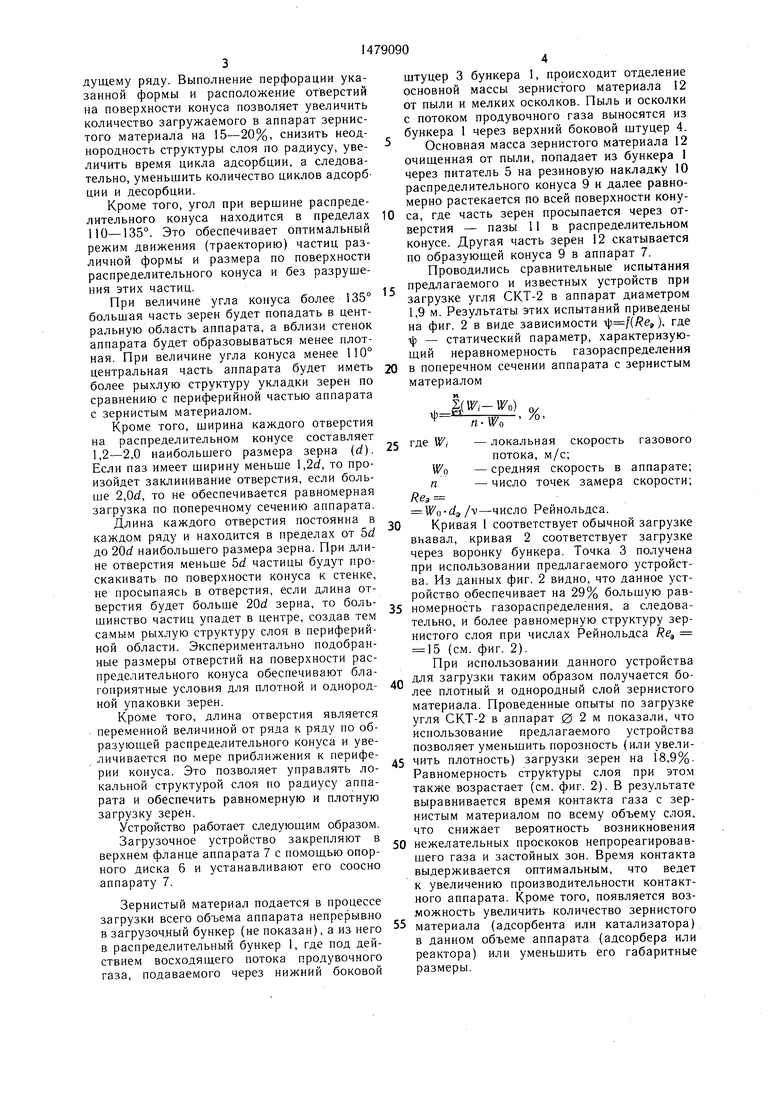

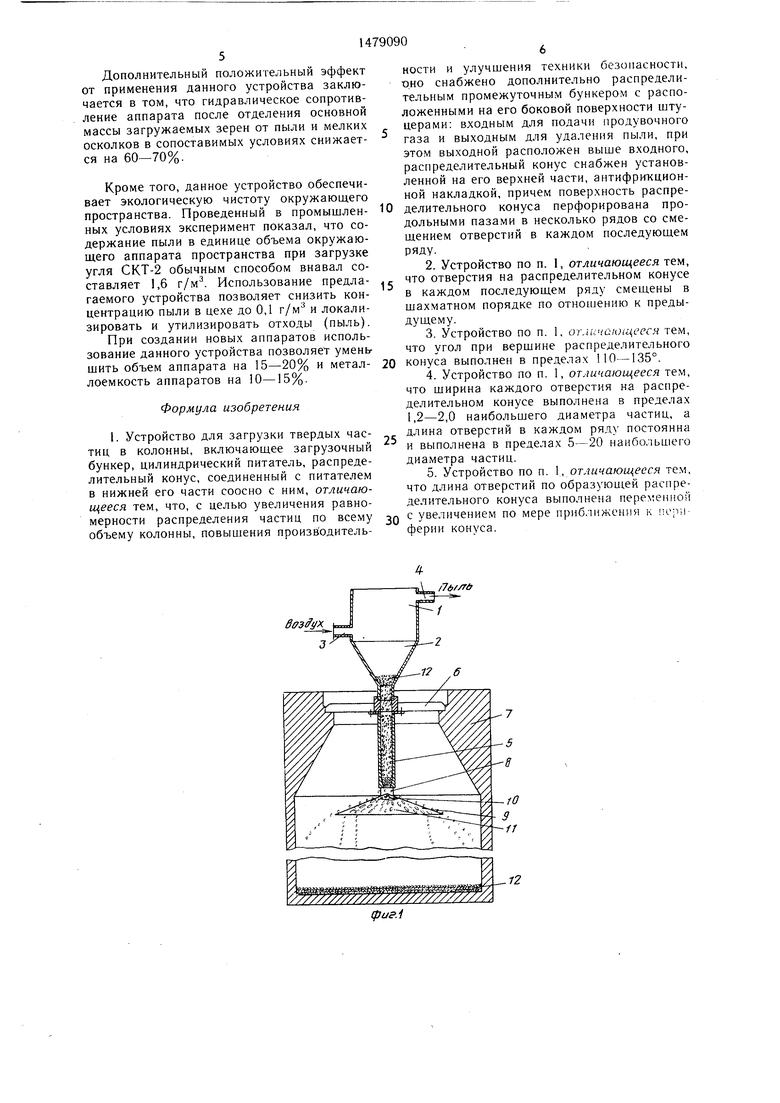

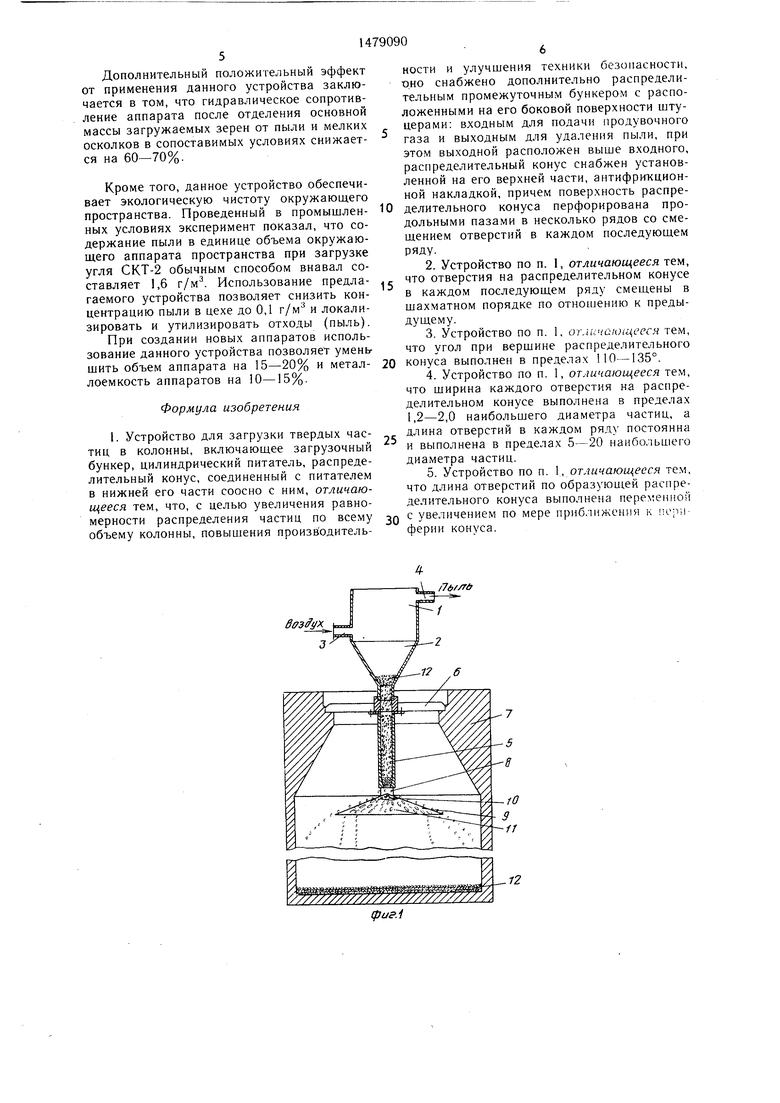

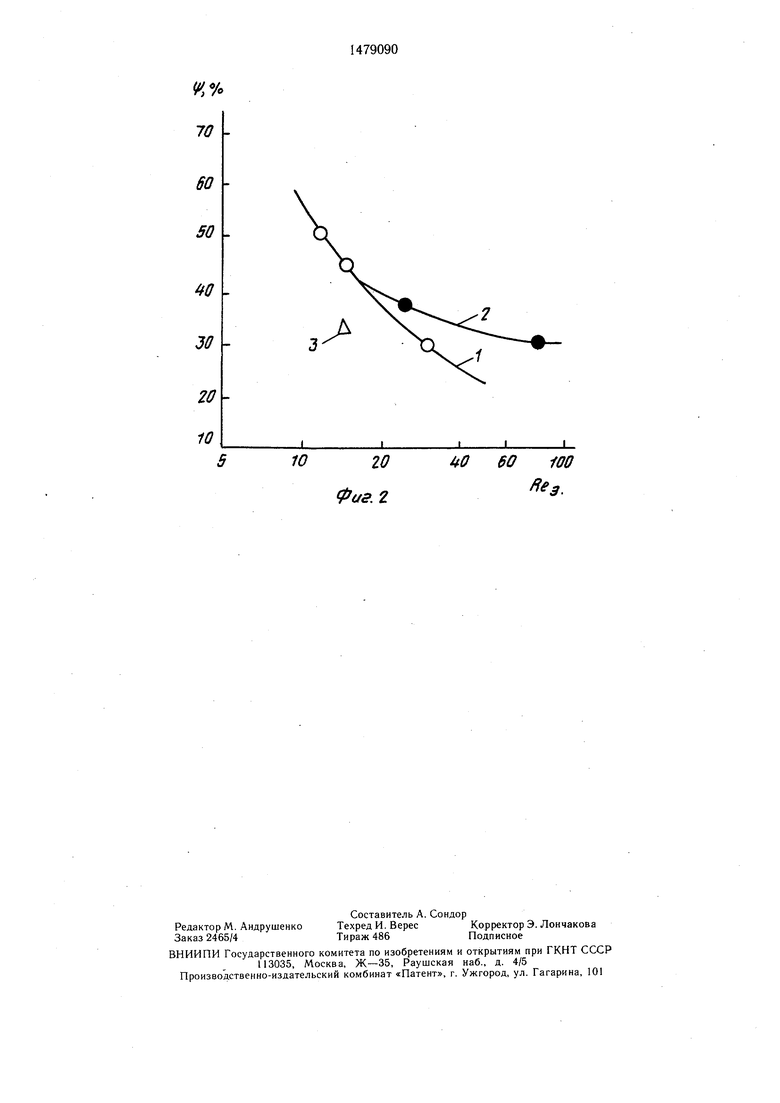

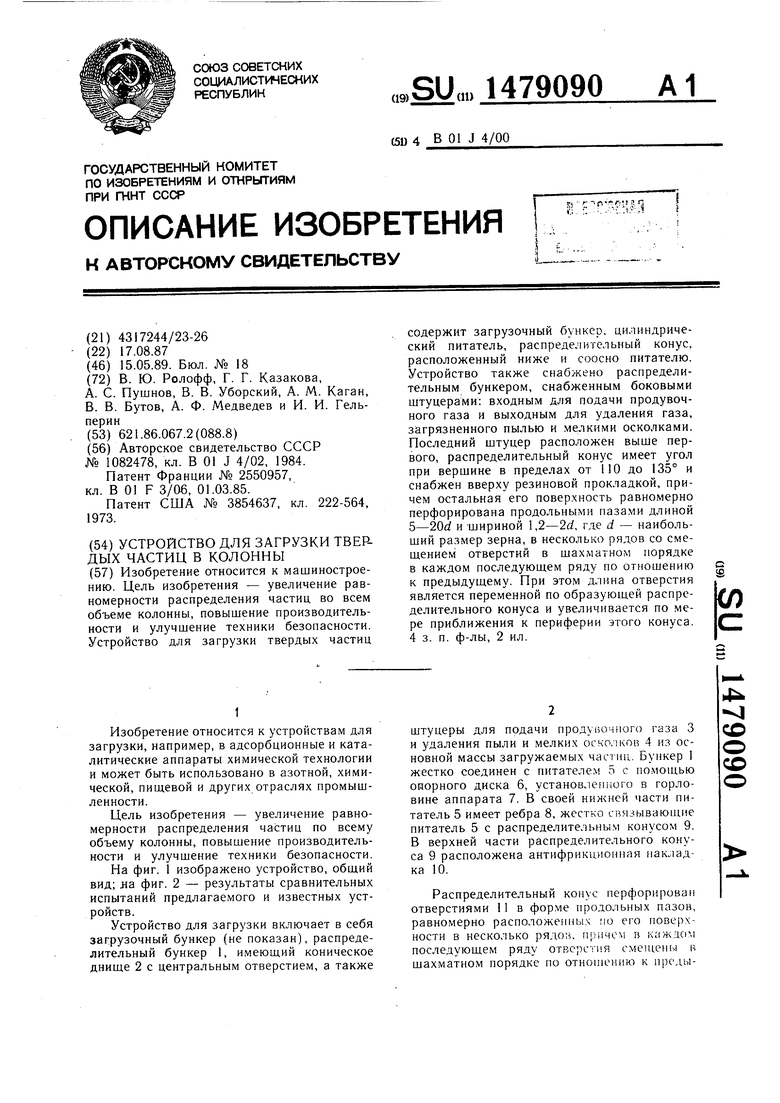

На фиг. 1 изображено устройство, общий вид; ла фиг. 2 - результаты сравнительных испытаний предлагаемого и известных устройств.

Устройство для загрузки включает в себя загрузочный бункер (не показан), распределительный бункер 1, имеющий коническое днище 2 с центральным отверстием, а также

штуцеры для подачи прод во -пюго газа 3 и удаления пыли и мелких осколков 4 из основной массы загружаемых части. Бункер 1 жестко соединен с питателем 5 с помощью опорного диска 6, установленного в горловине аппарата 7. В своей нижней части питатель 5 имеет ребра 8, жестко связывающие питатель 5 с распределительным конусом 9. В верхней части распределительного конуса 9 расположена антифрикционная накладка 10.

Распределительный перфорирован отверстиями 11 в форме продольных пазов, равномерно расположенных по его поверхности в несколько рядоь. в кажюм последующем ряду отвсрс ня смещены в шахматном порядке по отношению к преды-U

СО

о

СО

дущему ряду. Выполнение перфорации указанной формы и расположение отверстий на поверхности конуса позволяет увеличить количество загружаемого в аппарат зернистого материала на 15-20%, снизить неоднородность структуры слоя по радиусу, увеличить время цикла адсорбции, а следовательно, уменьшить количество циклов адсорбции и десорбции.

Кроме того, угол при вершине распределительного конуса находится в пределах 110-135°. Это обеспечивает оптимальный режим движения (траекторию) частиц различной формы и размера по поверхности распределительного конуса и без разрушения этих частиц.

При величине угла конуса более 135° большая часть зерен будет попадать в центральную область аппарата, а вблизи стенок аппарата будет образовываться менее плотная. При величине угла конуса менее 110° центральная часть аппарата будет иметь более рыхлую структуру укладки зерен по сравнению с периферийной частью аппарата с зернистым материалом.

Кроме того, ширина каждого отверстия на распределительном конусе составляет 1,2-2,0 наибольшего размера зерна (d). Если паз имеет ширину меньше ,2d, то произойдет заклинивание отверстия, если больше 2,0d, то не обеспечивается равномерная загрузка по поперечному сечению аппарата.

Длина каждого отверстия постоянна в каждом ряду и находится в пределах от 5rf до 20d наибольшего размера зерна. При длине отверстия меньше 5d частицы будут проскакивать по поверхности конуса к стенке, не просыпаясь в отверстия, если длина отверстия будет больше 20d зерна, то большинство частиц упадет в центре, создав тем самым рыхлую структуру слоя в периферийной области. Экспериментально подобранные размеры отверстий на поверхности распределительного конуса обеспечивают благоприятные условия для плотной и однородной упаковки зерен.

Кроме того, длина отверстия является переменной величиной от ряда к ряду по образующей распределительного конуса и увеличивается по мере приближения к периферии конуса. Это позволяет управлять локальной структурой слоя по радиусу аппарата и обеспечить равномерную и плотную загрузку зерен.

Устройство работает следующим образом.

Загрузочное устройство закрепляют в верхнем фланце аппарата 7 с помощью опорного диска 6 и устанавливают его соосно аппарату 7.

Зернистый материал подается в процессе загрузки всего объема аппарата непрерывно в загрузочный бункер (не показан), а из него в распределительный бункер 1, где под действием восходящего потока продувочного газа, подаваемого через нижний боковой

штуцер 3 бункера 1, происходит отделение основной массы зернистого материала 12 от пыли и мелких осколков. Пыль и осколки с потоком продувочного газа выносятся из бункера 1 через верхний боковой штуцер 4.

Основная масса зернистого материала 12 очищенная от пыли, попадает из бункера 1 через питатель 5 на резиновую накладку 10 распределительного конуса 9 и далее равномерно растекается по всей поверхности конуса, где часть зерен просыпается через отверстия - пазы 11 в распределительном конусе. Другая часть зерен 12 скатывается по образующей конуса 9 в аппарат 7.

Проводились сравнительные испытания

с предлагаемого и известных устройств при загрузке угля СКТ-2 в аппарат диаметром 1,9 м. Результаты этих испытаний приведены на фиг. 2 в виде зависимости ty-f(Re9), где ф - статический параметр, характеризующий неравномерность газораспределения

0 в поперечном сечении аппарата с зернистым материалом

kw,-W0) 0/ n-W, /0

5 где W, - локальная скорость газового

потока, м/с;

Wo - средняя скорость в аппарате; п - число точек замера скорости; Re3 Wo d3/v-число Рейнольдса.

0 Кривая 1 соответствует обычной загрузке вьавал, кривая 2 соответствует загрузке через воронку бункера. Точка 3 получена при использовании предлагаемого устройства. Из данных фиг. 2 видно, что данное устройство обеспечивает на 29% большую рав5 номерность газораспределения, а следовательно, и более равномерную структуру зернистого слоя при числах Рейнольдса Re3 15 (см. фиг. 2).

При использовании данного устройства

Q для загрузки таким образом получается более плотный и однородный слой зернистого материала. Проведенные опыты по загрузке угля СКТ-2 в аппарат 02м показали, что использование предлагаемого устройства позволяет уменьшить порозность (или увели5 чить плотность) загрузки зерен на 18,9%. Равномерность структуры слоя при этом также возрастает (см. фиг. 2). В результате выравнивается время контакта газа с зернистым материалом по всему объему слоя, что снижает вероятность возникновения

0 нежелательных проскоков непрореагировавшего газа и застойных зон. Время контакта выдерживается оптимальным, что ведет к увеличению производительности контактного аппарата. Кроме того, появляется возможность увеличить количество зернистого

5 материала (адсорбента или катализатора) в данном объеме аппарата (адсорбера или реактора) или уменьшить его габаритные размеры.

Дополнительный положительный эффект от применения данного устройства заключается в том, что гидравлическое сопротивление аппарата после отделения основной массы загружаемых зерен от пыли и мелких осколков в сопоставимых условиях снижается на 60-70%.

ности и улучшения техники безопасности, оно снабжено дополнительно распределительным промежуточным бункером с расположенными на его боковой поверхности штуцерами: входным для подачи продувочного газа и выходным для удаления пыли, при этом выходной расположен выше входного, распределительный конус снабжен установленной на его верхней части, антифрикционной накладкой, причем поверхность распреКроме того, данное устройство обеспечивает экологическую чистоту окружающего

пространства. Проведенный в промышлен- Ю делительного конуса перфорирована про- ных условиях эксперимент показал, что со-дольными пазами в несколько рядов со смедержание пыли в единице объема окружаю-щением отверстий в каждом последующем

щего аппарата пространства при загрузке ряду.

угля СК.Т-2 обычным способом внавал со-2. Устройство по п. 1, отличающееся тем,

ставляет 1,6 г/м3. Использование предла- 15 что отверстия на распределительном конусе гаемого устройства позволяет снизить кон-в каждом последующем ряду смещены в

центрацию пыли в цехе до 0,1 г/м3 и локали-шахматном порядке по отношению к предызировать и утилизировать отходы (пыль). дущему.

При создании новых аппаратов исполь-3. Устройство по п. 1, ог.и чающееся тем,

зование данного устройства позволяет умень- что угол при вершине распределительного шить объем аппарата на 15-20% и метал- 20 конуса выполнен в пределах 110-135°. лоемкость аппаратов на 10-15%.4. Устройство по п. 1, отличающееся тем,

что ширина каждого отверстия на распределительном конусе выполнена в пределах 1,2-2,0 наибольшего диаметра частиц, а длина отверстий в каждом ряду постоянна и выполнена в пределах 5-20 наибольшего диаметра частиц.

5. Устройство по п. 1, отличающееся тем, что длина отверстий по образующей распределительного конуса выполнена переменной

мерности распределения частиц по всему 30 с Увеличением по мере приближения к -ери объему колонны, повышения произв одитель-ферии конуса.

Формула изобретения

1. Устройство для загрузки твердых частиц в колонны, включающее загрузочный бункер, цилиндрический питатель, распределительный конус, соединенный с питателем в нижней его части соосно с ним, отличающееся тем, что, с целью увеличения равно25

ности и улучшения техники безопасности, оно снабжено дополнительно распределительным промежуточным бункером с расположенными на его боковой поверхности штуцерами: входным для подачи продувочного газа и выходным для удаления пыли, при этом выходной расположен выше входного, распределительный конус снабжен установленной на его верхней части, антифрикционной накладкой, причем поверхность распределительного конуса перфорирована про- дольными пазами в несколько рядов со сме25

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

| СПОСОБ ОСВЕТЛЕНИЯ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2583811C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ УЛАВЛИВАНИЯ ПЫЛИ | 2008 |

|

RU2378037C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132219C1 |

| Зернистый фильтр и способ его регенерации | 1989 |

|

SU1736575A1 |

| Способ тепловой обработки зернистого материала | 1978 |

|

SU734493A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

Изобретение относится к машиностроению. Цель изобретения - увеличение равномерности распределения частиц во всем объеме колонны, повышение производительности и улучшение техники безопасности. Устройство для загрузки твердых частиц содержит загрузочный бункер, цилиндрический питатель, распределительный конус, расположенный ниже и соосно питателю. Устройство также снабжено распределительным бункером, снабженным боковыми штуцерами: входным для подачи продувочного газа и выходным для удаления газа, загрязненного пылью и мелкими осколками, Последний штуцер расположен выше первого, распределительный конус имеет угол при вершине в пределах от 110 до 135° и снабжен вверху резиновой прокладкой, причем остальная его поверхность равномерно перфорирована продольными пазами длиной 5 - 20 D и шириной 1,2 - 2 D, где D - наибольший размера зерна, в несколько рядов со смещением отверстий в шахматном порядке в каждом последующем ряду по отношению к предыдущему. При этом длина отверстия является переменной по образующей распределительного конуса и увеличивается по мере приближения к периферии этого конуса. 4 з.п. ф-лы, 2 ил.

10

го

Фиг. г

ьо

60 100 .

| Устройство для загрузки зернистого материала в контактный аппарат | 1982 |

|

SU1082478A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЛЕЧЕНИЯ ХРОНИЧЕСКОГО ГЕНЕРАЛИЗОВАННОГО ПАРОДОНТИТА | 2014 |

|

RU2550957C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3854637, кл | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

Авторы

Даты

1989-05-15—Публикация

1987-08-17—Подача