Изобретение относится к обработке металлов давлением и касается оборудования для правки вала, в частности, коленчатого вала.

Известно устройство для правки и упpочнения вала, содержащее выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью [1].

В известном устройстве сложно осуществить поворот обрабатываемого коленчатого вала относительно постели из-за грубой обработки поверхности вала.

Технический результат заключается в улучшении условий обслуживания устройства.

Это достигается за счет того, что в устройстве, содержащем выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью, последняя установлена с возможностью регулировочного поворота относительно оси вала и снабжена фиксаторами ее углового положения и стопором для вала, и выправляющий блок выполнен в виде основания с опорной площадкой, на которой размещены инденторы, при этом постель и инденторы выполнены сменными.

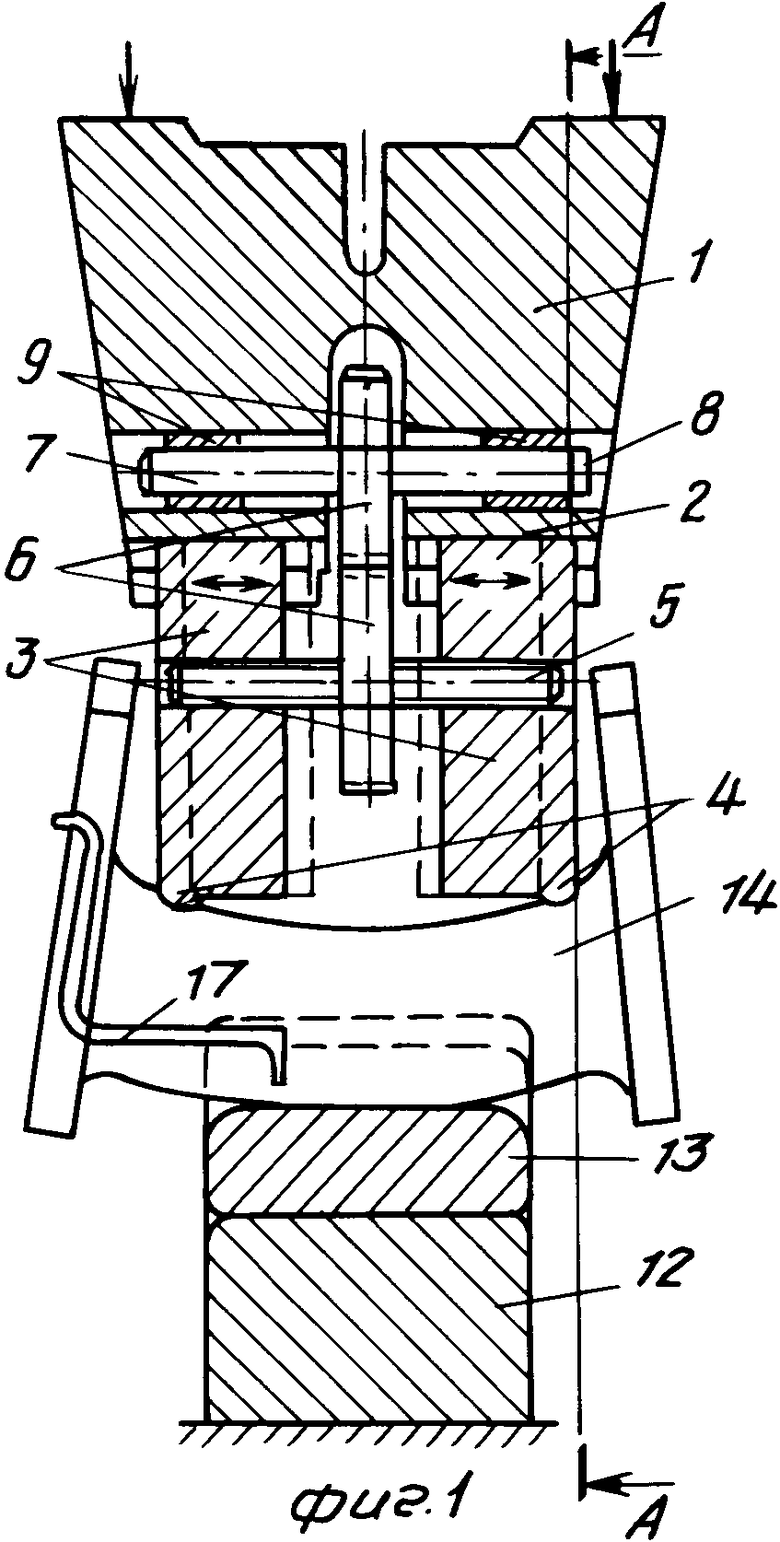

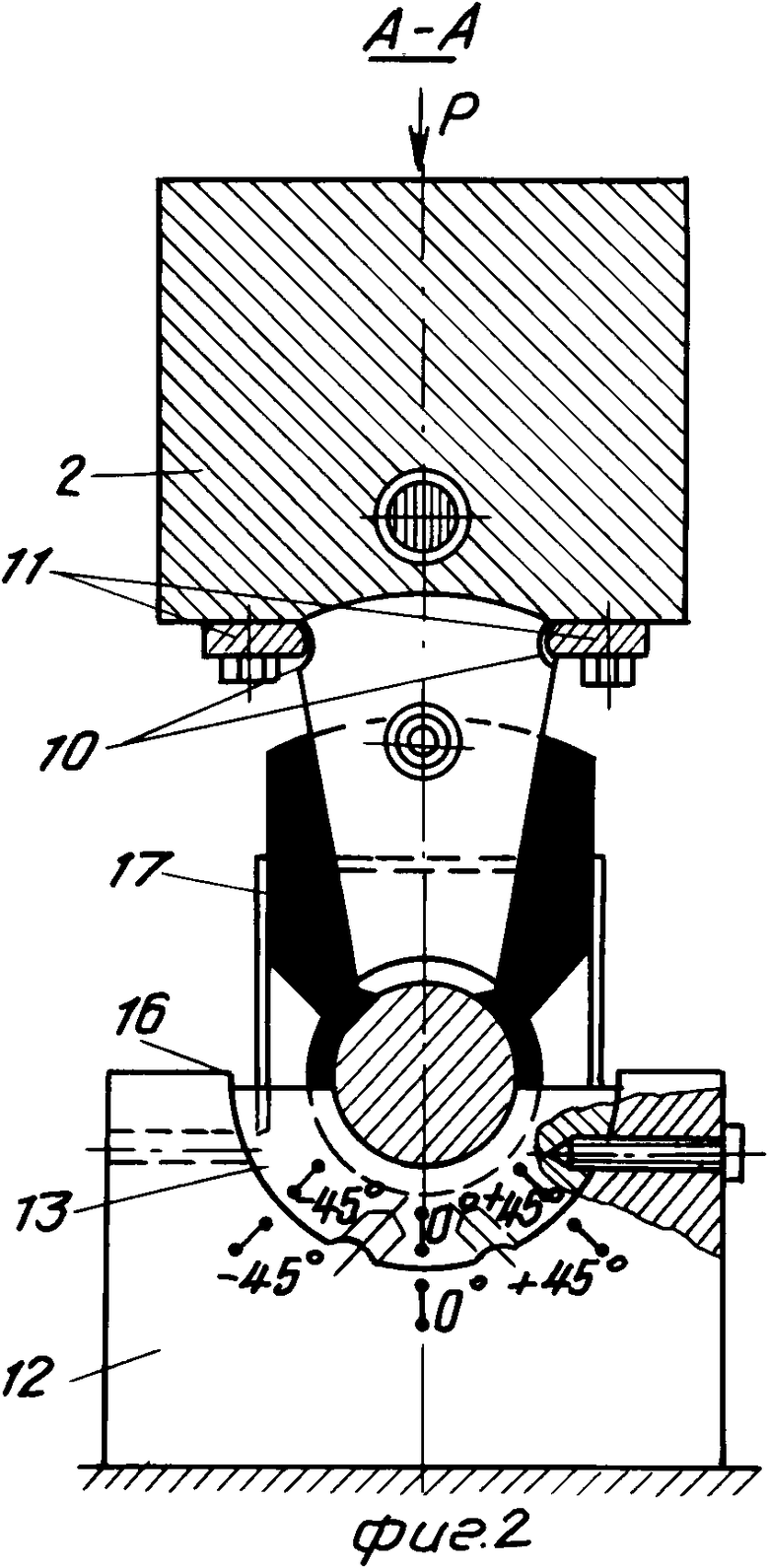

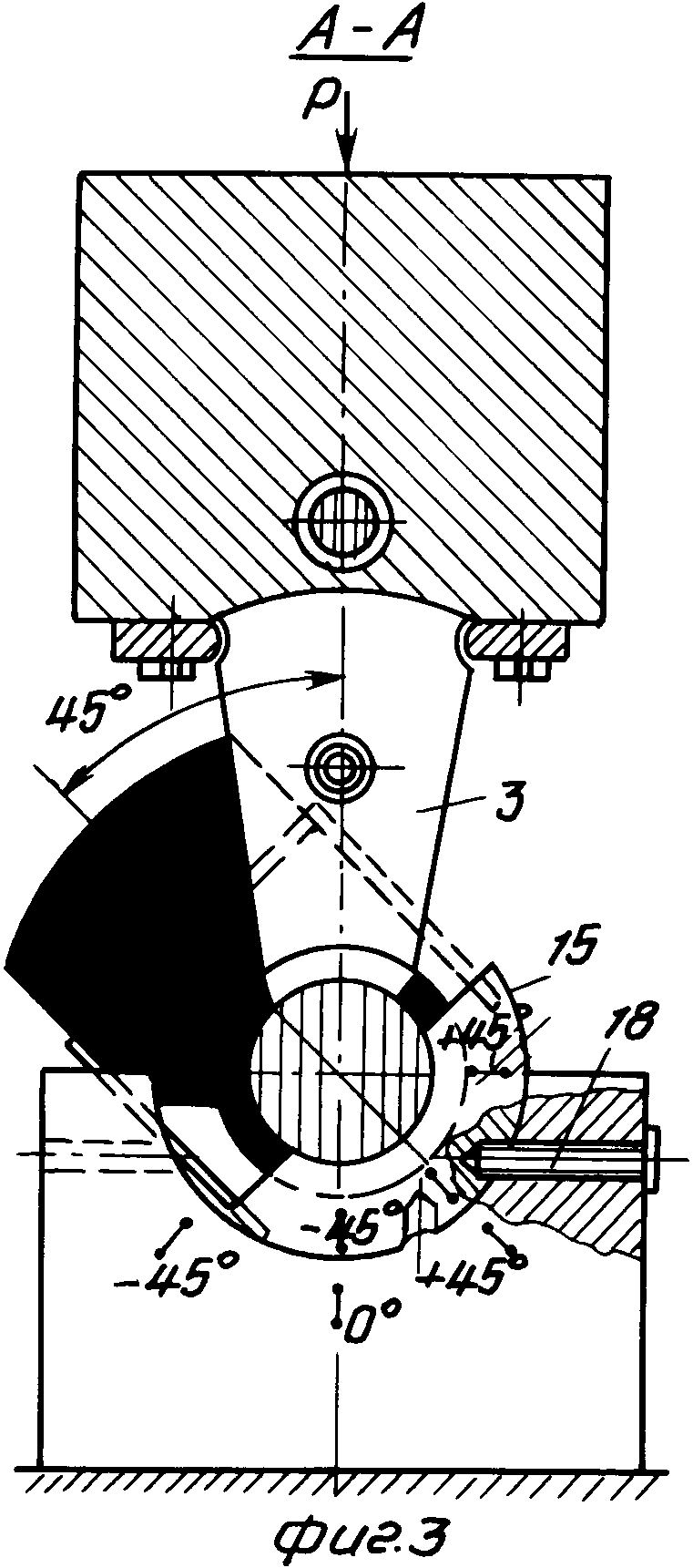

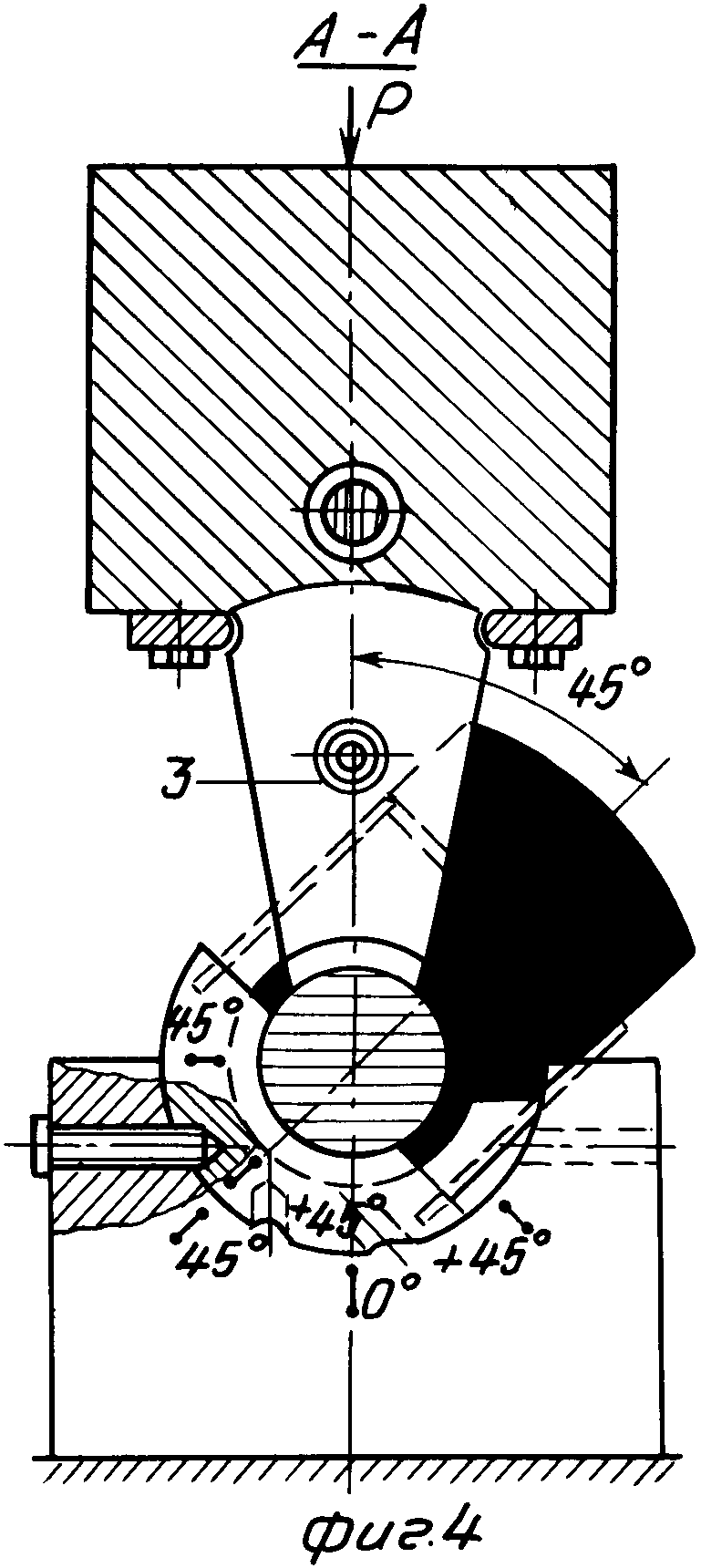

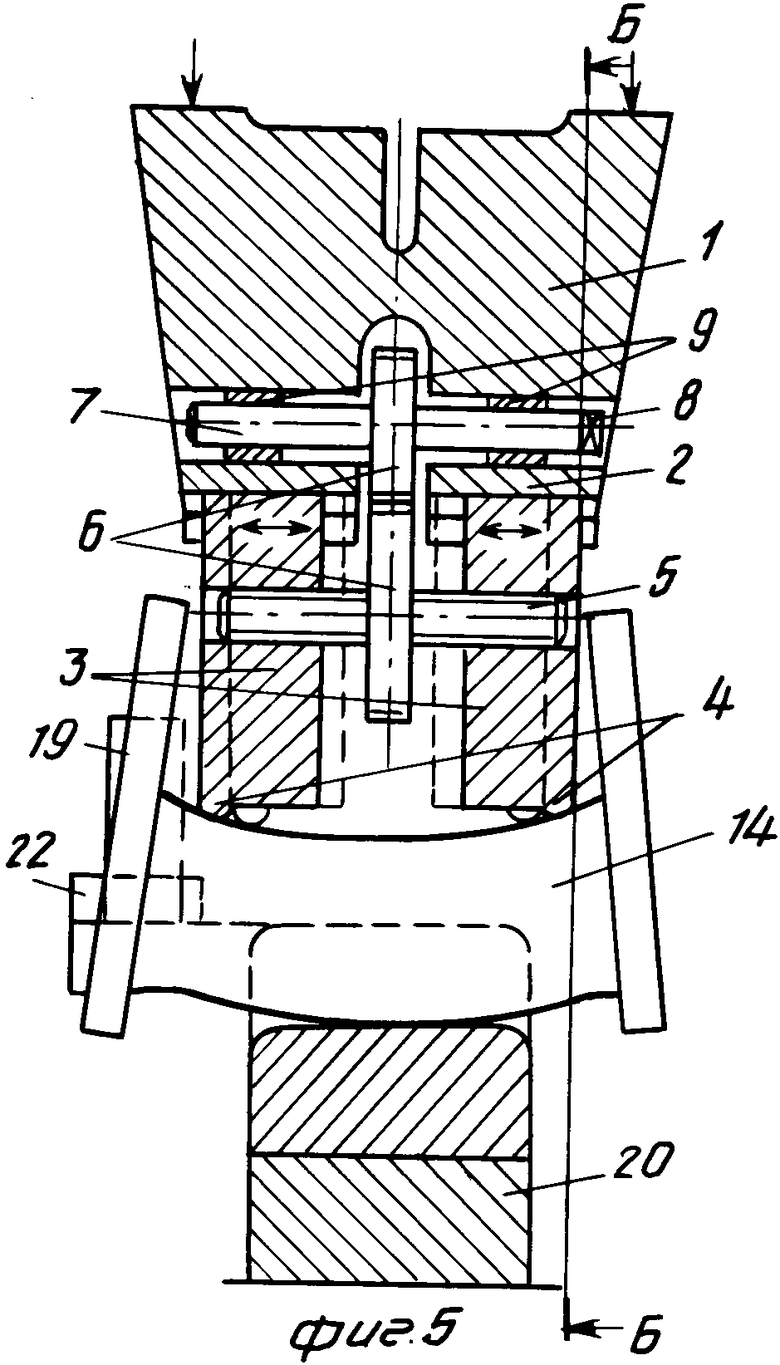

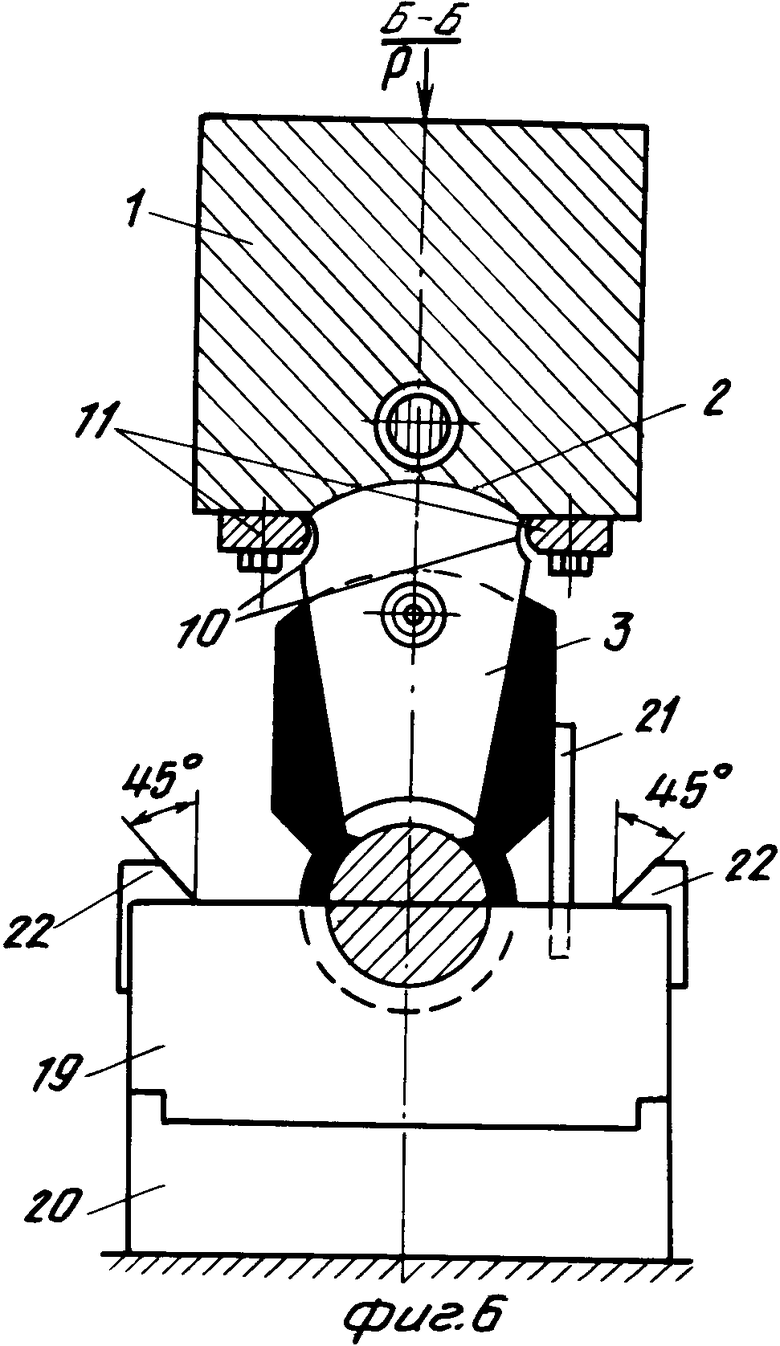

На фиг. 1 представлено устройство, общий вид; на фиг.2-4 разрез А-А на фиг. 1 (при разных положениях вала); на фиг.5 - вариант выполнения устройства; на фиг.6 - разрез Б-Б на фиг.5.

Устройство содержит выправляющий блок, состоящий из основания 1 с опорной площадкой 2, на которой устанавливаются два сменных сегмента 3 с инденторами 4 цилиндрической формы, смонтированные с возможностью перемещения поперек опорной площадки 2, меняя расстояние между собой (сдвигаясь или раздвигаясь). Для этого сегменты 3 имеют отверстия с правой и левой резьбой, соединенные между собой резьбовым ведомым валиком 5, связанным через шестерни 6 с приводным валиком 7, поворачиваемым через квадрат 8 ключом. Приводной валик 7 расположен в основании в двух втулках 9. Сегменты 3 своими пазами 10 перемещаются по направляющим 11 при вращении приводного валика 7, изменяя расстояние между собой.

Опорный блок состоит из корпуса 12 со сменной постелью 13, на которую устанавливается и вместе с которой поворачивается выправляемый вал 14, расположенный между блоками. Постель 13 повторяет форму поверхности выправляемого вала 14 и в длину меньше расстояния между инденторами. Своей наружной поверхностью 15 постель перемещается по внутренней поверхности 16 корпуса 12 опорного блока, поворачивая вал 14, положение которого ограничено стопорами 17 и сориентировано плоскостью прогиба относительно направления действия нагрузки пресса. Постель удерживается в корпусе стопорами 18.

Для поворота постели 13 на определенный угол вместе с валом 14 относительно направления усилия пресса, например на угол 45о, корпус опорного блока 12 и постель 13 имеют угловую разметку. После поворота на необходимый угол постель 13 удерживается относительно корпуса опорного блока 12 стопором 18, вводимым в паз постели 13.

Второй вариант конструкции опорного блока (фиг.5) предусматривает поворот самого вала относительно направления усилия пресса в неподвижной постели 19, установленной в корпусе 20. В этом случае для фиксации вала в положении, соответствующем его плоскости прогиба направлению нагрузки, имеется ограничитель 21, а для фиксации углов поворота плоскости прогиба вала в разные стороны (под 45о) по отношению к прикладываемой нагрузке пресса изготовлены упоры 22. В зависимости от модели вала используется сменная постель 19.

При выправлении вала с большим прогибом в целях повышения производительности правки целесообразно после однократного приложения максимально допустимых усилий пресса в плоскости прогиба вала производить правку вала сначала путем поворота его в разные стороны на 45о по отношению к направлению усилий, а в случае недостаточности этого для полного выправления осуществлять правку путем передвижения сегментов поперек опорной площадки вдоль плоскости прогиба вала по отношению к первоначальным следам.

Устройство работает следующим образом. Изогнутую часть вала 14 с большим прогибом устанавливают выпуклой стороной на постель 13 опорного блока. При этом коленчатый вал упирается в стопор 17, а плоскость его прогиба совпадает с направлением действующего усилия Р.

Установлено, что однократное приложение максимально допустимого усилия пресса из условия прочности материала не обеспечило полного устранения изгиба вала, т.е. вал остался кривым.

Поэтому после снятия нагрузки, проверки и определения оставшегося прогиба (биения) вал 14 необходимо повернуть плоскостью прогиба влево от направления действия нагрузки пресса на 45о. Для этого освобождают стопор 18 и поворачивают постель 13 до совпадения с необходимой меткой на корпусе 12 или поворачивают вал 14 до соприкосновения его с упором 20 (фиг.5) на постели 19. В таком положении к валу 14 вновь через инденторы 4 выправляющего блока прикладывают усилие Р.

Сняв нагрузку пресса и освободив стопор (фиг.1), поворачивают постель 13 вместе с валом 14 на 45о вправо от направления усилия пресса, установив постель по меткам, и закрепляют ее стопором 18 или поворачивают вал 14 до соприкосновения его с упором 22 (фиг.6). В этом положении к валу 14 через направляющий блок прикладывают усилие пресса, равное предыдущему нагружению.

Если приложение максимально допустимых из условий прочности материала усилий пресса к валу при его повороте не обеспечило полного устранения его изгиба, то для последующего устранения оставшегося прогиба вала 14 после снятия нагрузки производится смещение сегментов 3 поперек площадки 2 навстречу друг другу, т. е. изменяют расстояние между ними с расчетом вывода инденторов 4 выправляющего блока за пределы первоначальных следов, полученных от предыдущих нагружений вала.

Установив необходимое расстояние между инденторами выправляющего блока, закрепляют вал 14 описанным методом плоскостью прогиба в направлении действия усилий пресса и прикладывают нагрузку, необходимую для окончательного выправления.

Устройство для правки и упрочнения вала может быть применено в ремонтном производстве при выправлении чугунных и стальных валов с большими прогибами, ранее выбраковываемыми как окончательный брак в металлолом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ДЕТАЛИ | 1992 |

|

RU2019332C1 |

| Устройство для правки и упрочнения вала | 1991 |

|

SU1834791A3 |

| Способ правки изделий | 1990 |

|

SU1761354A1 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063324C1 |

| Устройство для правки и упрочнения валов | 1980 |

|

SU912332A1 |

| Способ упрочнения коленчатого вала и устройство для его осуществления | 1990 |

|

SU1706845A1 |

| Устройство для правки и упрочнения коленчатых валов | 1987 |

|

SU1479163A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2096111C1 |

| ОПОРА ДЛЯ ПРАВКИ И КОНТРОЛЯ ПРОГИБА ВАЛОВ | 2006 |

|

RU2319567C2 |

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

Сущность изобретения: выправляемый вал устанавливают в постель опорного блока и прикладывают к нему усилие правки инденторами выправляющего блока. Поворот вала вокруг своей оси осуществляют вместе с постелью. Инденторы могут перемещаться по выправляющему блоку параллельно оси вала. Такая конструкция устройства обеспечивает улучшение условий его обслуживания. 6 ил.

УСТРОЙСТВО ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ВАЛА, содержащее выправляющий блок, включающий инденторы, установленные с возможностью регулировочного перемещения параллельно оси вала, и опорный блок с постелью, отличающееся тем, что постель установлена с возможностью регулировочного поворота относительно оси вала и снабжена фиксаторами ее углового положения и стопором для вала, а выправляющий блок выполнен в виде основания с опорной площадкой, на которой размещены инденторы, при этом постель и иденторы выполнены сменными.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для правки и упрочнения коленчатых валов | 1987 |

|

SU1479163A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-30—Публикация

1992-07-13—Подача