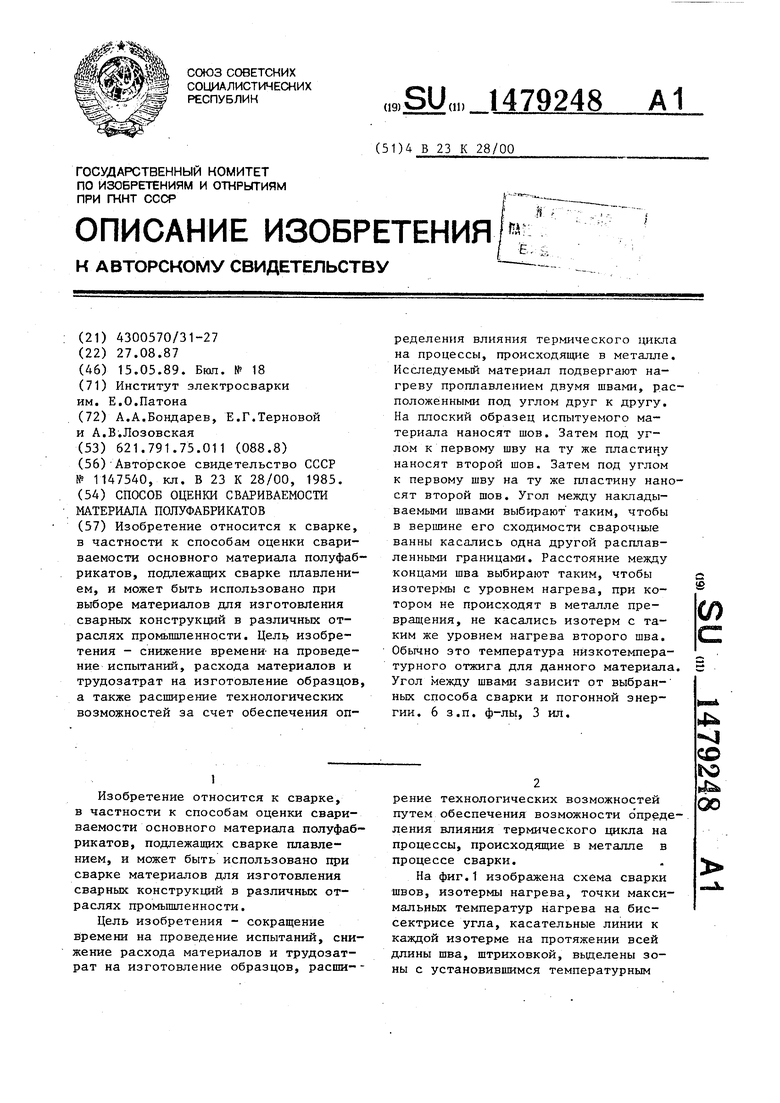

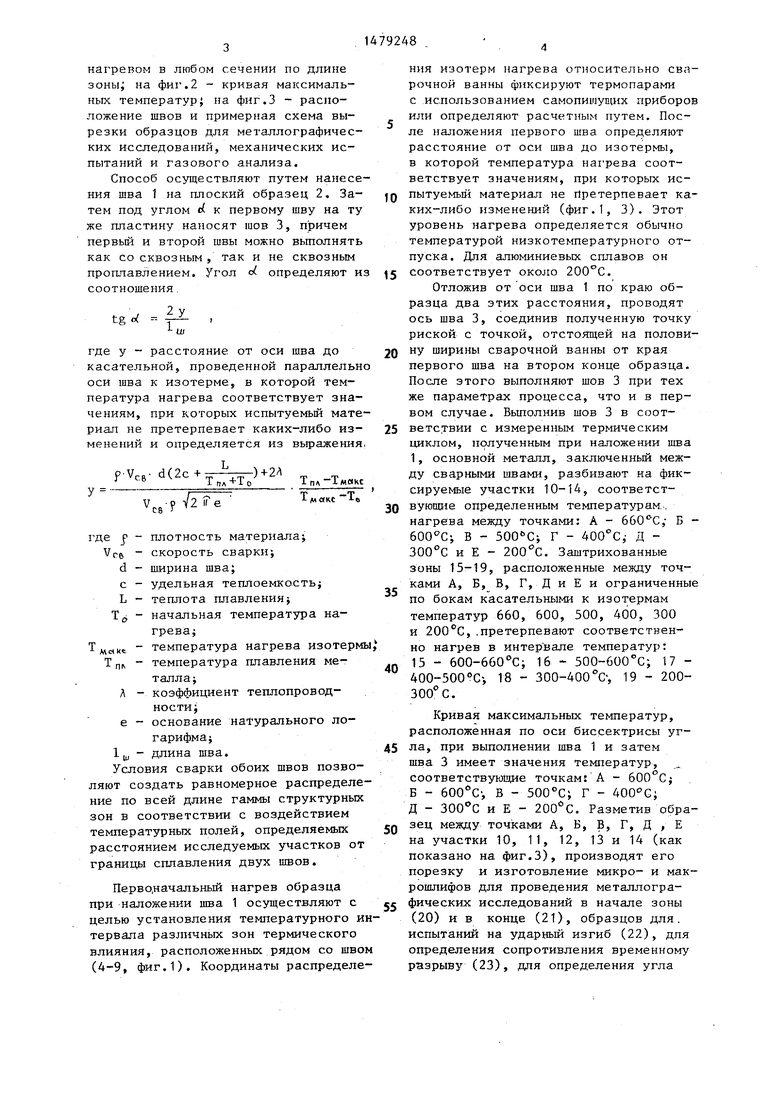

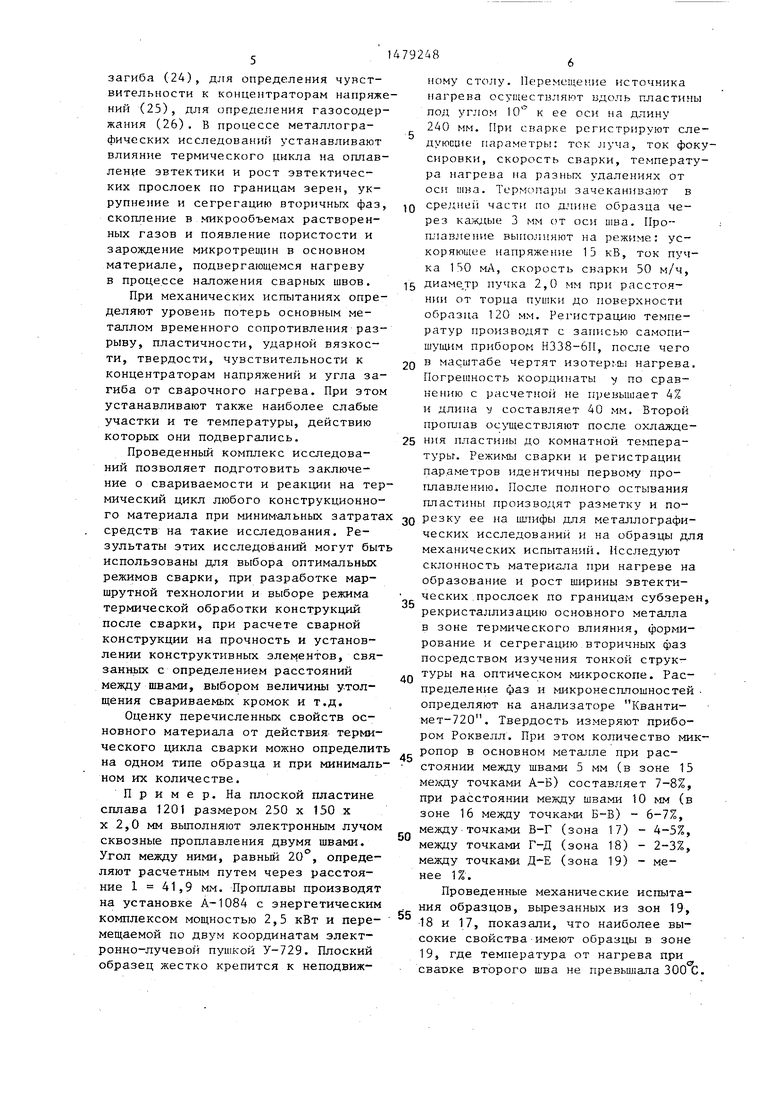

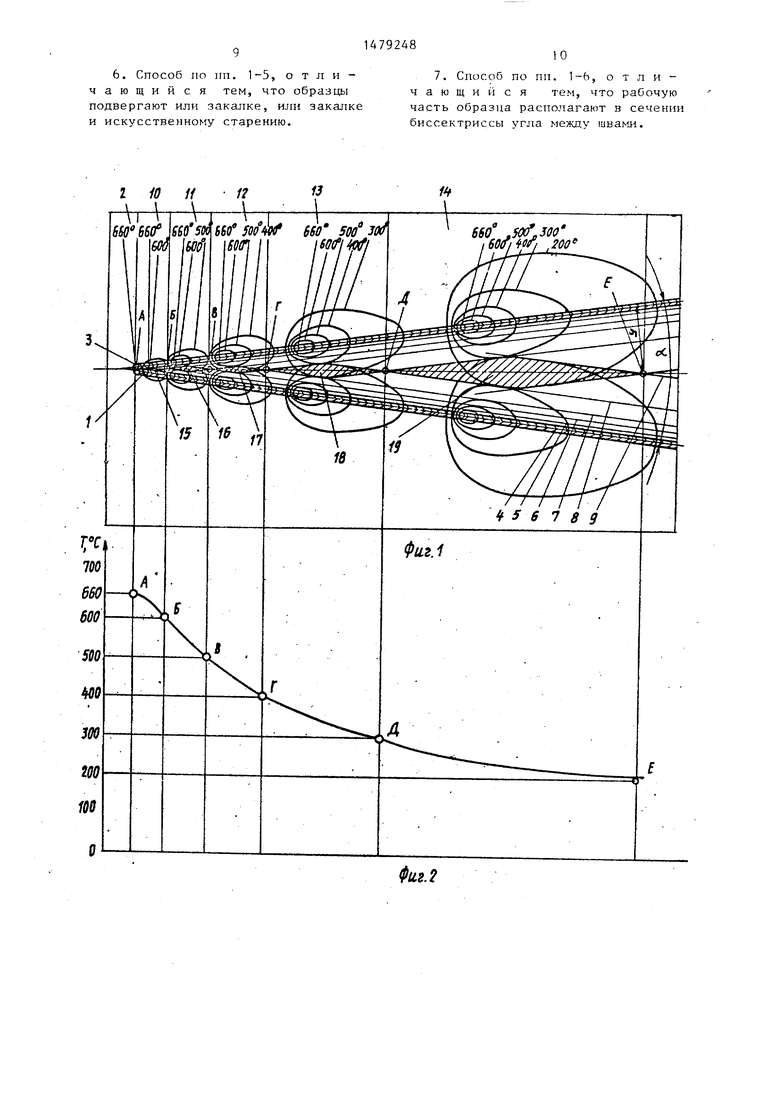

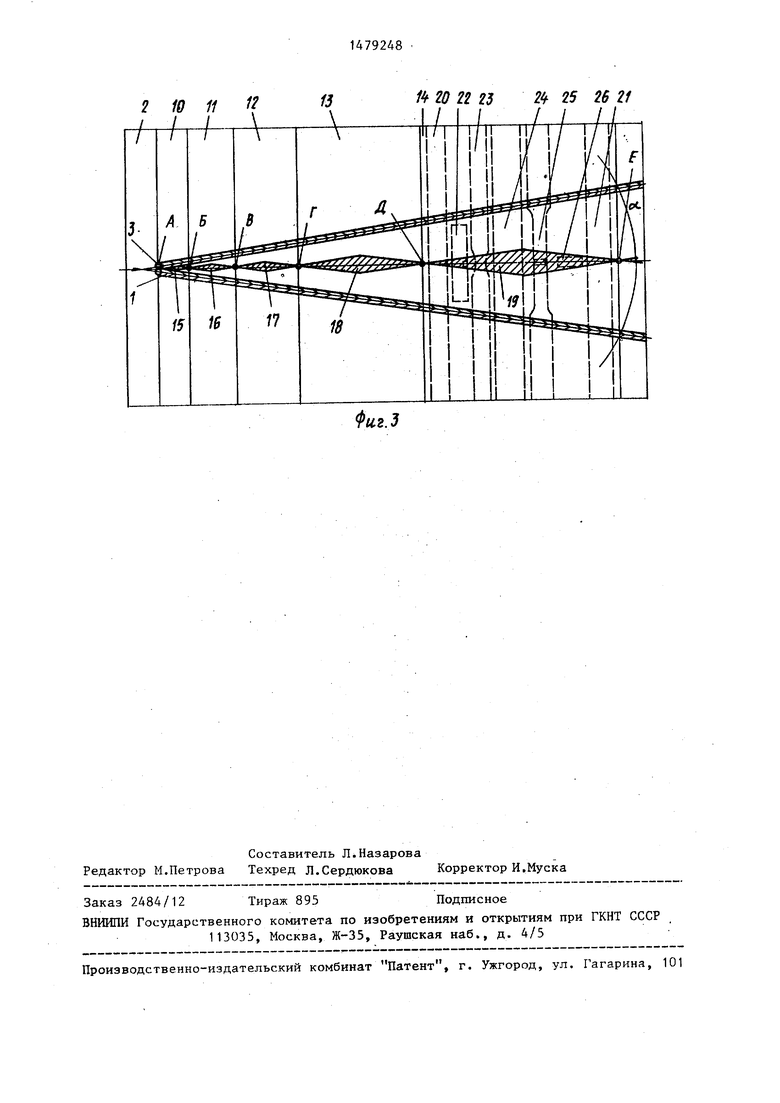

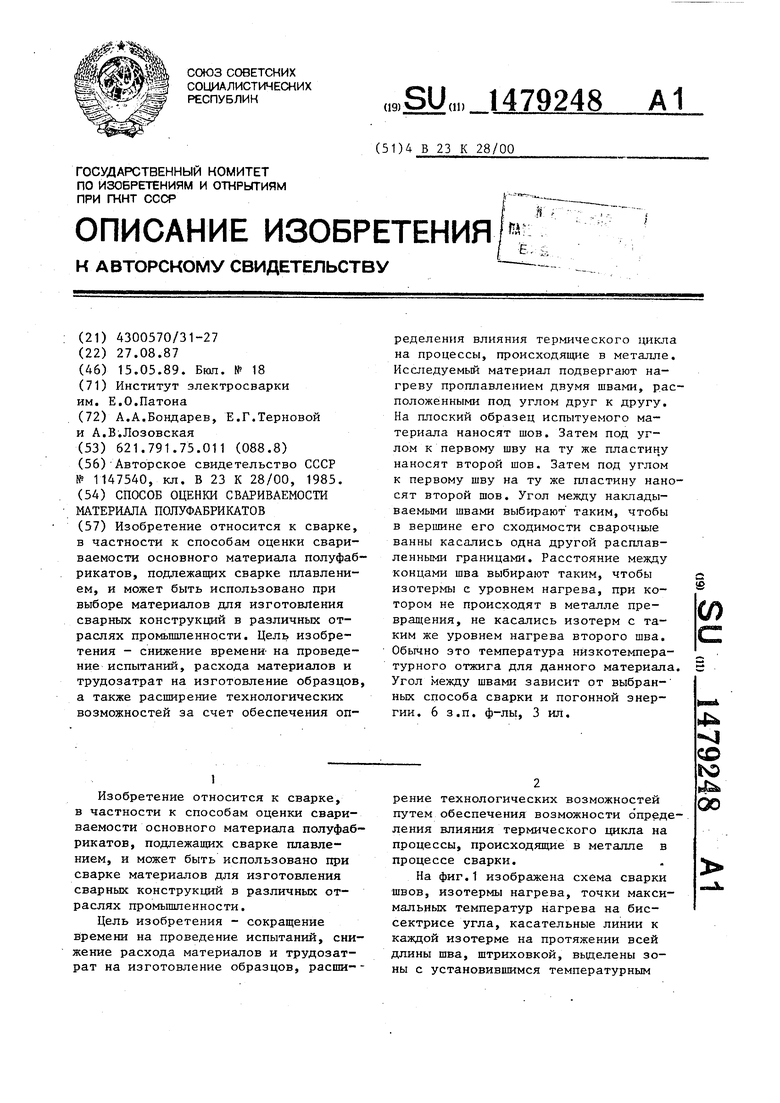

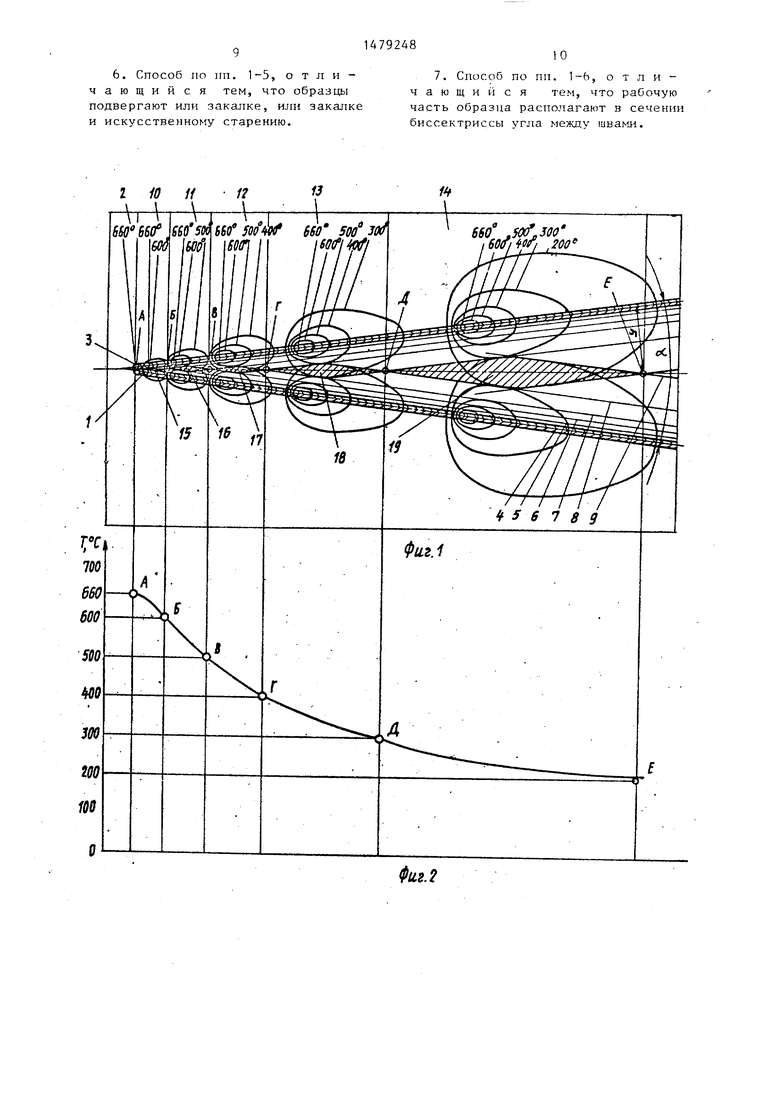

нагрером в любом сечении по длине зоньц на фиг.2 - кривая максимальных температур; на фиг.З - расположение швов и примерная схема вырезки образцов для металлографических исследований, механических испытаний и газового анализа.

Способ осуществляют путем нанесения шва 1 на плоский образец 2. За- тем под углом с( к первому шву на ту же пластину наносят шов 3, причем первый и второй швы можно выполнять как со сквозным , так и не сквозным проплавлением. Угол d определяют и соотношения

tgrf

- I. 1,

где у - расстояние от оси шва до касательной, проведенной параллельно оси шва к изотерме, в которой температура нагрева соответствует значениям, при которых испытуемый материал не претерпевает каких-либо изменений и определяется из выражения,

L

f-VCB. d(2c +

У

Тг,А+Т

-)+2Л

ТПл Тмакс -т

- макс

где J1 - плотность материала; Vr& - скорость сварки; d - ширина шва; с - удельная теплоемкость; L - теплота плавления; Т0 - начальная температура нагрева;

тмйк температура нагрева изотермы Т пг - температура плавления металла;

Л - коэффициент теплопроводности;

е - основание натурального логарифма;

1w - длина шва.

Условия сварки обоих швов позволяют создать равномерное распределение по всей длине гаммы структурных зон в соответствии с воздействием температурных полей, определяемых расстоянием исследуемых участков от границы сплавления двух швов.

Первоначальный нагрев образца при наложении шва 1 осуществляют с целью установления температурного интервала различных зон термического влияния, расположенных рядом со швом (4-9, фиг.1). Координаты распределеQ5

0

5

0

0

5

0

$

ния изотерм нагрева относительно сварочной ванны фиксируют термопарами с использованием самопишущих приборов или определяют расчетным путем. После наложения первого шва определяют расстояние от оси шва до изотермы, в которой температура нагрева соответствует значениям, при которых испытуемый материал не претерпевает каких-либо изменений (фиг.1, 3). Этот уровень нагрева определяется обычно температурой низкотемпературного отпуска. Для алюминиевых сплавов он соответствует около 200°С.

Отложив от оси шва 1 по краю образца два этих расстояния, проводят ось шва 3, соединив полученную точку риской с точкой, отстоящей на половину ширины сварочной ванны от края первого шва на втором конце образца. После этого выполняют шов 3 при тех же параметрах процесса, что и в первом случае. Выполнив шов 3 в соответствии с измеренным термическим циклом, полученным при наложении шва 1, основной металл, заключенный между сварными швами, разбивают на фиксируемые участки 10-14, соответствующие определенным температурам. нагрева между точками: А - 660СС,- Б - 600°С; В - 500ЬС; Г - 400°С,- Д - 300°С и Е - 200°С. Заштрихованные зоны 15-19, расположенные между точками А, Б, В, Г, Д и Е и ограниченные по бокам касательными к изотермам температур 660, 600, 500, 400, 300 и 200°С,.претерпевают соответственно нагрев в интервале температур: 15 - 600-660°С; 16 - 500-600°С; 17 - 400-500 °О, 18 - 300-400 °С-, 19 - 200- 300° С.

Кривая максимальных температур, расположенная по оси биссектрисы угла, при выполнении шва 1 и затем шва 3 имеет значения температур, соответствующие точкам: А - 600°С; Б - 600°С-, В - 500°С; Г - 400°С; Д - 300°С и Е - 200ЙС. Разметив образец между точками А, Б, В, Г, Д , Е на участки 10, 11, 12, 13 и 14 (как показано на фиг.З), производят его порезку и изготовление микро- и макрошлифов для проведения металлографических исследований в начале зоны (20) и в конце (21), образцов для. испытаний на ударный изгиб (22), для определения сопротивления временному разрыву (23), для определения угла

загиба (24), для определения чувствительности к концентраторам напряжений (25), для определения газосодержания (26). В процессе металлографических исследовании устанавливают влияние термического цикла на оплавление эвтектики и рост эвтектических прослоек по границам зерен, укрупнение и сегрегацию вторичных фаз, скопление в .микрообъемах растворенных газов и появление пористости и зарождение микротрещин в основном материале, подвергающемся нагреву в процессе наложения сварных швов.

При механических испытаниях определяют уровень потерь основным металлом временного сопротивления разрыву, пластичности, ударной вязкости, твердости, чувствительности к концентраторам напряжений и угла загиба от сварочного нагрева. При этом устанавливают также наиболее слабые участки и те температуры, действию которых они подвергались.

Проведенный комплекс исследований позволяет подготовить заключение о свариваемости и реакции на термический цикл любого конструкционного материала при миним-альных затрата средств на такие исследования. Результаты этих исследований могут быт использованы для выбора оптимальных режимов сварки, при разработке маршрутной технологии и выборе режима термической обработки конструкций после сварки, при расчете сварной конструкции на прочность и установлении конструктивных элементов, связанных с определением расстояний между швами, выбором величины утолщения свариваемых кромок и т.д.

Оценку перечисленных свойств основного материала от действия термического цикла сварки можно определить на одном типе образца и при минимальном их количестве.

Пример. На плоской пластине сплава 1201 размером 250 х 150 х х 2,0 мм выполняют электронным лучом сквозные проплавления двумя швами. Угол между ними, равный 20 , определяют расчетным путем через расстояние 1 41,9 мм. Проплавы производят на установке А-1084 с энергетическим комплексом мощностью 2,5 кВт и перемещаемой по двум координатам электронно-лучевой пушкой У-729. Плоский образец жестко крепится к неподвиж0

5

0

5

0

5

0

5

0

5

ному столу. Перемещение источника нагрева осуществляют вдоль пластины под углом 10° к ее оси на длину 240 мм. При сварке регистрируют сле- дующие параметры: ток луча, ток фокусировки, скорость сварки, температура нагрева на разных удалениях от оси шва. Термопары зачеканивают в средней части по длине образца через каждые 3 мм от оси шва. Про- плавление выполняют на режиме: ускоряющее напряжение 15 кВ, ток пучка 1 SO мА, скорость сварки 50 м/ч, диаме тр пучка 2,0 мм при расстоянии от торца пушки до поверхности образца 120 мм. Регистрацию температур производят с записью самопишущим прибором H338-6II, после чего в масштабе чертят изотермы нагрева. Погрешность координаты у по сравнению с расчетной не превышает 4% и длина v составляет 40 мм. Второй проплав осуществляют после охлаждения пластины до комнатной температуры. Режимы сварки и регистрации параметров идентичны первому про- гшавлению. После полного остывания пластины производят разметку и порезку ее на шлифы для металлографических исследовании и на образцы для механических испытании. Исследуют склонность материала при нагреве на образование и рост ширины эвтектических прослоек по границам субзерен, рекристаллизацию основного металла в зоне термического влияния, формирование и сегрегацию вторичных фаз посредством изучения тонкой структуры на оптическом микроскопе. Распределение фаз и микронесплошностей определяют на анализаторе Кванти- мет-720. Твердость измеряют прибором Роквелл. При этом количество мик- ропор в основном металле при расстоянии между швами 5 мм (в зоне 15 между точками А-Б) составляет 7-8%, при расстоянии между швами 10 мм (в зоне 16 между точками Б-В) - 6-7%, между точками В-Г (зона 17) - 4-5%, между точками Г-Д (зона 18) - 2-3%, между точками Д-Е (зона 19) - менее 1%.

Проведенные механические испытания образцов, вырезанных из зон 19, 18 и 17, показали, что наиболее высокие свойства имеют образцы в зоне 19, где температура от нагрева при свапке второго шва не превышала 300 С.

Угол загиба на всех образцах был не менее 180. Замеры твердости на шлифах показали, что твердость падает в направлении повышения температуры нагрева от зоны 19 к зонам 15 и 16.

По данному способу испытывали также литейный сплав алюминия АЛ25, используемый для изготовления поршней

двигателей, i

На шюскои пластине размером 3000 х 200 х 20 мм из литейного полуфабриката сплава АЛ25, полученного литьем в кокиль, выполняют несквозные проплавления на глубине 15 мм на установке У-212М с источником питания У-250А. При этом ускоряющее напряжение соответствовало 30 кВ, ток луча 145 МА, ток фокусировки 74 мА, скорость сварки 60 м/ч. Замеры температур осуществляют на шести расстояниях от оси шва с промежутком в 5 мм Длина швов 300 мм, Расчетным путем определяют угол между швами (равен 25°). Анализ и оценку свойств производят на образцах, вырезанных из пяти зон. Оптимальные результаты по плотности, химическим и механическим свойствам получены на образцах с расстоянием между швами от 22 до 120мм, т.е. в зонах 17, 18 и 19.

Практическое использование полученных результатов применили при электронно-лучевой сварке заготовок охлаждаемых поршней дизельных двигателей с размещением круговых параллельных швов в донной части головки поршня для герметизации полости охлаждения. При расстоянии между швами 15 мм стабильно возникали трещины в материале ввариваемой крышки. Выбранная ширина ее в 25 мм исключила появление Трещин в процессе сварки на выбранных режимах.

Предлагаемый способ позволяет ускорить проведение оценки основного материала полуфабрикатов, подлежащих сварке плавлением, снизить материалоемкость образцов за счет значительного уменьшения их количества и определить влияние термического цикла на процессы, происходящие в основном материале заготовки при сварке. При этом значительно экономится материал и трудозатраты на изготовление макетов изделий, на которых ранее определялись и отрабатывались конструктивные элементы и технология сварки.

0

5

0

5

0

5

0

5

0

5

Формула изобретения

1. Способ оценки свариваемости материала полуфабрикатов, включающий нагрев образца сварочным источником в процессе выполнения двух сварных швов, отлича ющий- с я тем, что, с целью снижения времени на проведение испытаний, снижения расхода материалов и трудозатрат на изготовление образцов, а также расширения технологических возможностей путем определения влияния термического цикла на процессы, происходящие в металле, сварные швы располагают в одной плоскости образца под углом d друг к другу, которьй определяют из следующего соотношения:

tgoC 2у/1ш,

где у - расстояние от оси шва до касательной, проведенной параллельно оси шва, к изотерме, в которой температура нагрева соответствует значениям, при которых испытуемый материал не претерпевает каких-либо изменений; - длина шва.

2.Способ по п. 1, отлича ю- щ и и с я тем, что, с целью определения влияния нагрева в широком диапазоне температур, сварные швы накладывают под углом друг к другу, обеспечивая в вершине угла сходимости касание сварочных ванн двух швов краями одна другой, а расстояние между концами швов устанавливают большим расстояния, при котором изотермы температурных полей не оказывающих влияния на исследуемый материал одного шва, касаются тех же изотерм другого шва.

3.Способ попп. 1 и 2, отличающийся тем, что выполняют сварку первого шва, затем второго

в противоположном направлении с промежуточным охлаждением образца до комнатной температуры.

4.Способ по пп. 1-3, о т л и - ч ающий ся тем, что выполнение сварных швов осуществляют в вакууме, а охлаждение образца производят с контролируемой скоростью.

5.Способ по пп. 1-4, отличающийся тем, что после выполнения швов образец подвергают термической обработке.

6. Способ по im. 1-5, отличающийся тем, что образцы подвергают или закалке, или закалке и искусственному старению.

7. Способ по пи. 1-Ь, о т л и - чакзщиися тем, что рабочую часть образца располагают в сечении биссектриссы угла между швами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ЛАЗЕРНОЙ СВАРКЕ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2248867C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| Способ обработки сварных соединений | 1991 |

|

SU1787093A3 |

| Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом | 1985 |

|

SU1346369A1 |

| СЛОИСТАЯ СТРУКТУРА, СПОСОБНАЯ ТРАНСФОРМИРОВАТЬСЯ В ЯЧЕИСТУЮ КОНСТРУКЦИЮ | 2002 |

|

RU2231447C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ СВАРНЫХ ШВОВ ПРИ ИЗГИБЕ | 2001 |

|

RU2201586C2 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ СТАЛЬНОГО МАТЕРИАЛА ПОД ФЛЮСОМ С ПРИМЕНЕНИЕМ МНОЖЕСТВА ЭЛЕКТРОДОВ | 2009 |

|

RU2486996C2 |

Изобретение относится к сварке, в частности к способам оценки свариваемости основного материала полуфабрикатов, подлежащих сварке плавлением, и может быть использовано при выборе материалов для изготовления сварных конструкций в различных отраслях промышленности. Цель - снижение времени на проведение испытаний, расхода материалов и трудозатрат на изготовление образцов, а также расширение технологических возможностей за счет обеспечения определения влияния термического цикла на процессы, происходящие в металле. Исследуемый материал подвергают нагреву проплавлением двумя швами, расположенными под углом друг к другу. На плоский образец испытуемого материала наносят шов. Затем под углом к первому шву на ту же пластину наносят второй шов. Угол между накладываемыми швами выбирают таким, чтобы в вершине его сходимости сварочные ванны касались друг друга расплавленными границами. Расстояние между концами шва выбирают таким, чтобы изотермы с уровнем нагрева, при котором не происходят в металле превращения, не касались изотерм с таким же уровнем нагрева второго шва. Обычно это температура низкотемпературного отжига для данного материала. Угол между швами зависит от выбранных способа сварки и погонной энергии. 6 з.п. ф-лы, 3 ил.

10 ff

2 Ю 11 К

frM

ft 20 22 25 & 25 26 21

Фиг.З

| Способ подбора оптимальных режимов сварки | 1983 |

|

SU1147540A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-15—Публикация

1987-08-27—Подача