Изобретение относится к металлургии и может быть использовано при изучении изотермического распада аустенита в сталях.

Целью изобретения является повышение производительности за счет обеспечения возможности определения распада аустенита с одного нагрева в пределах одного изделия.

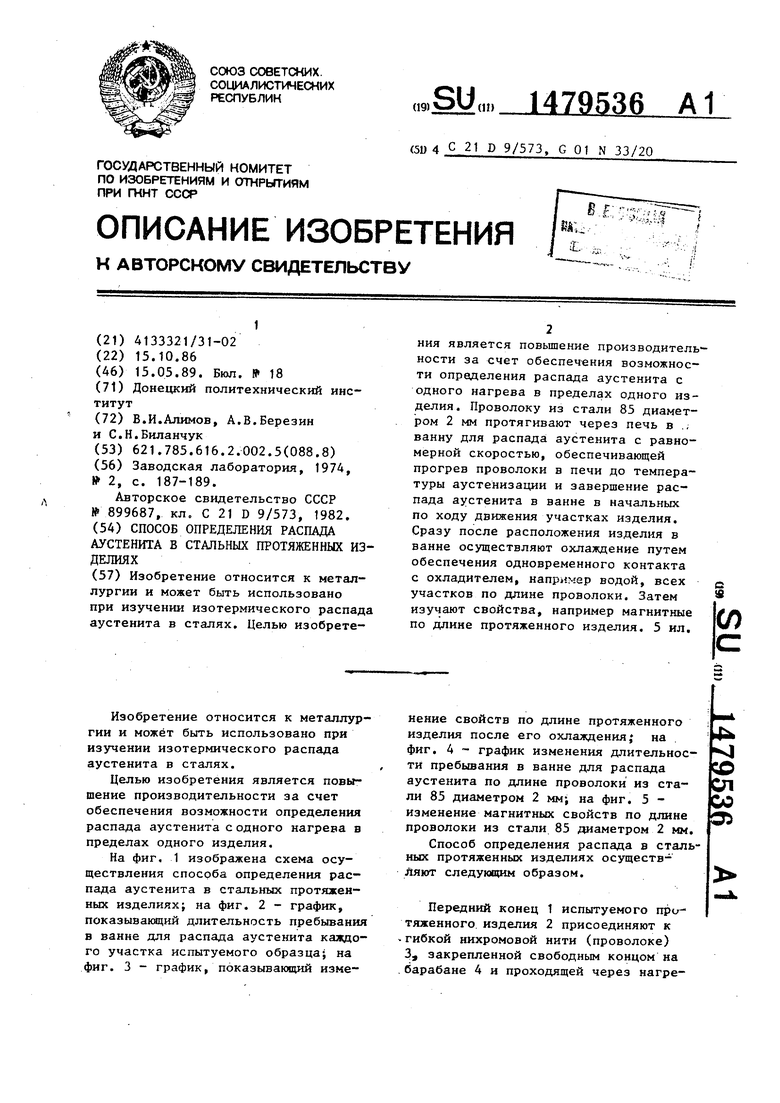

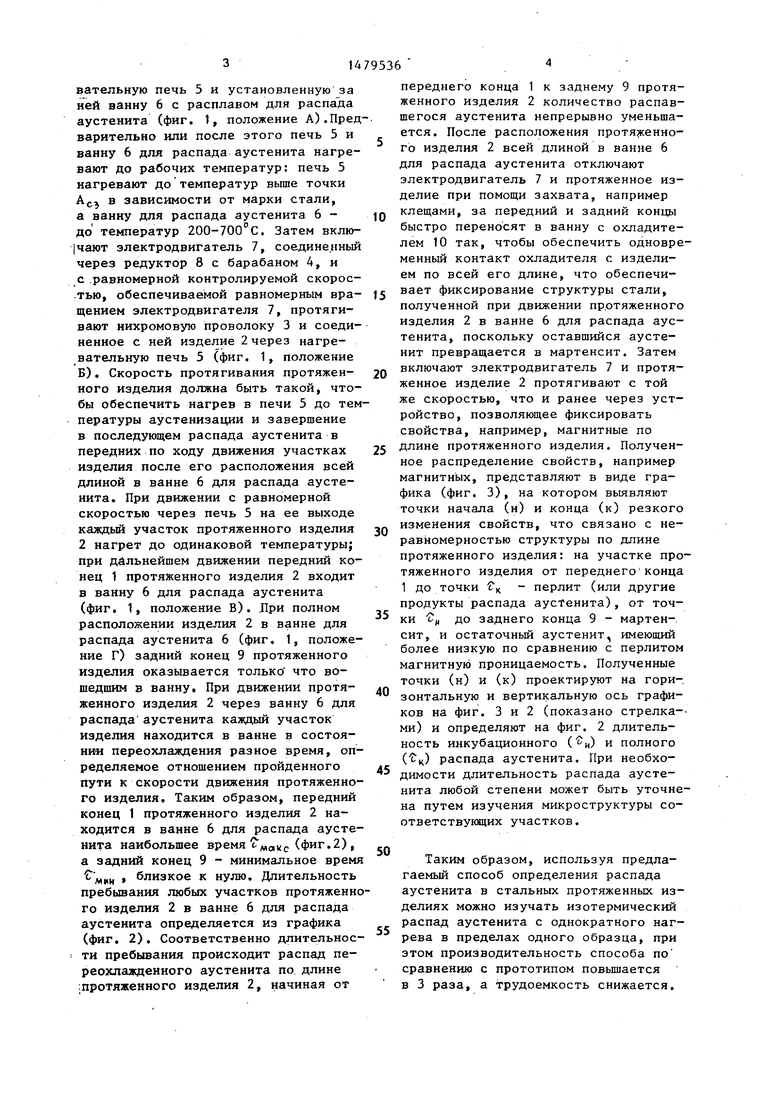

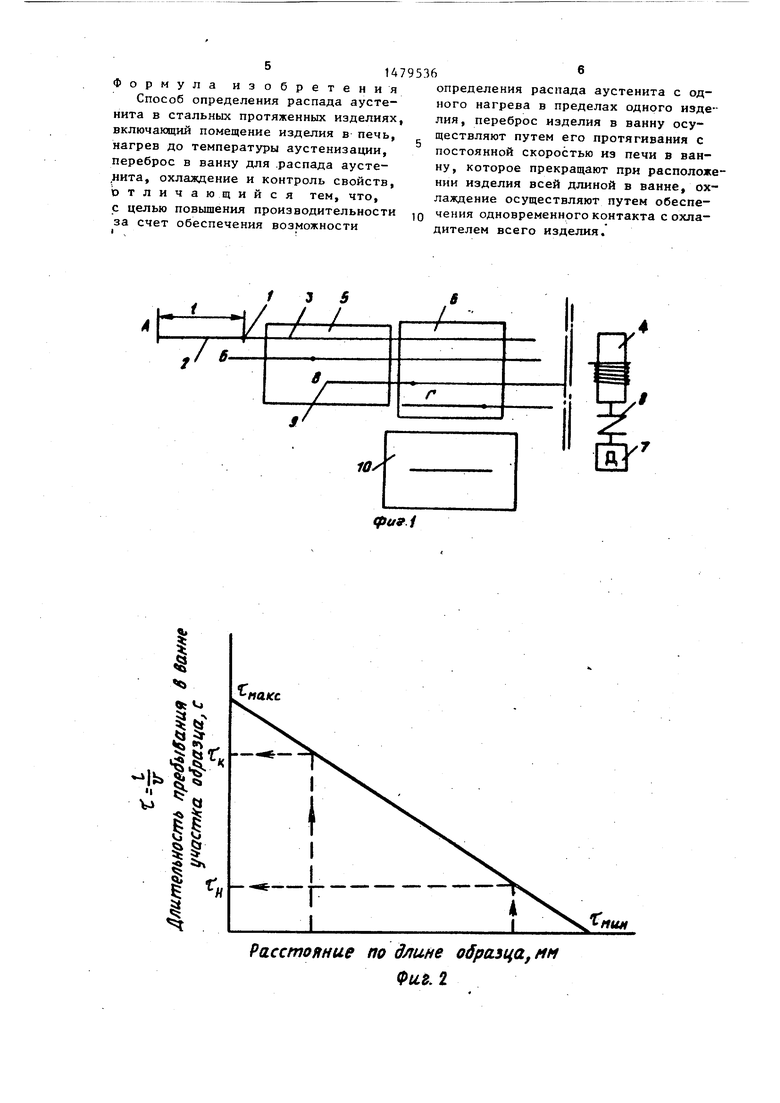

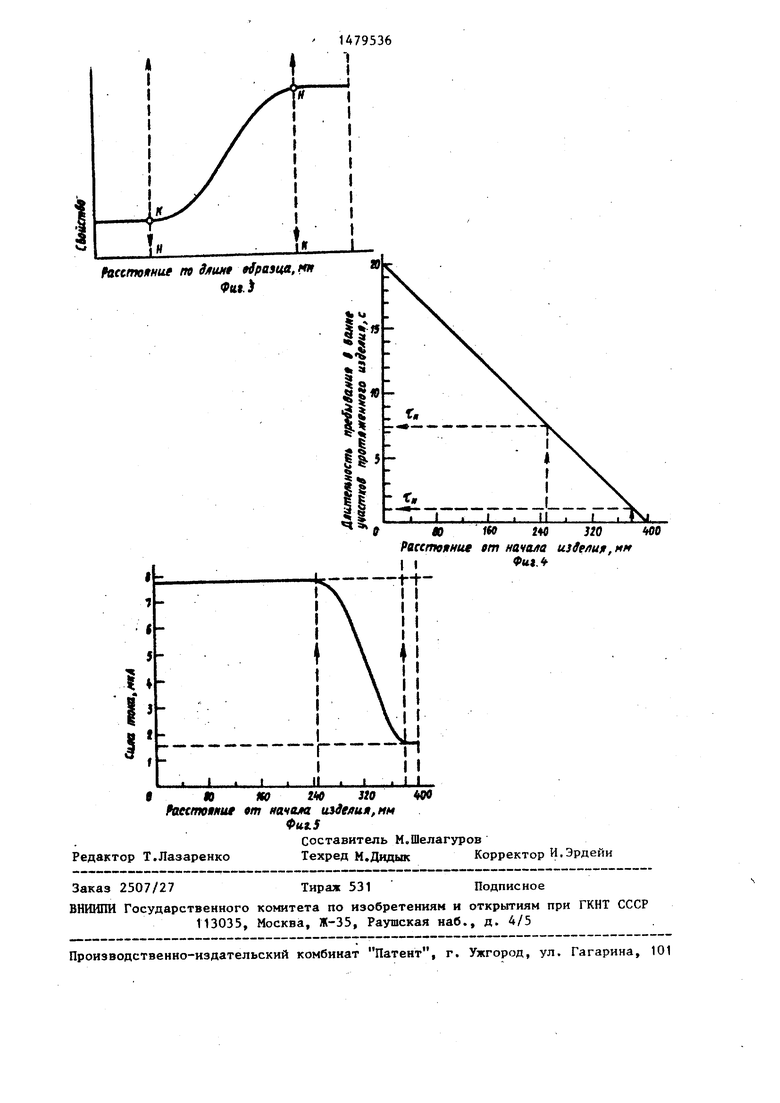

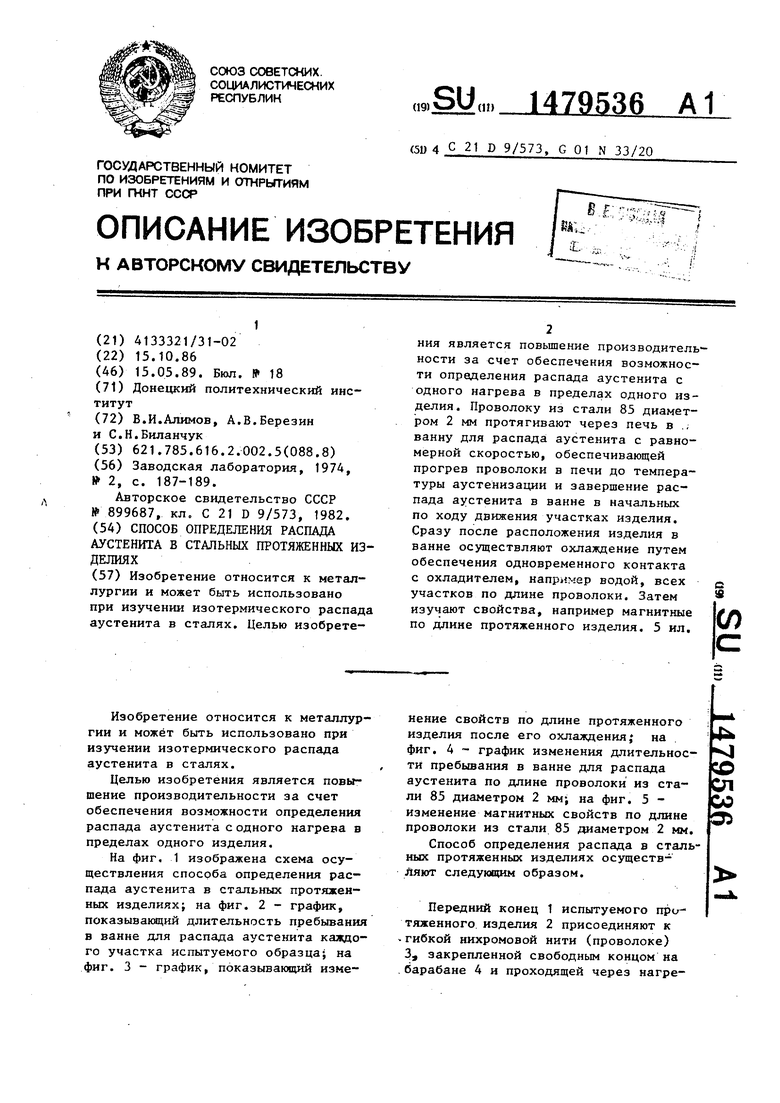

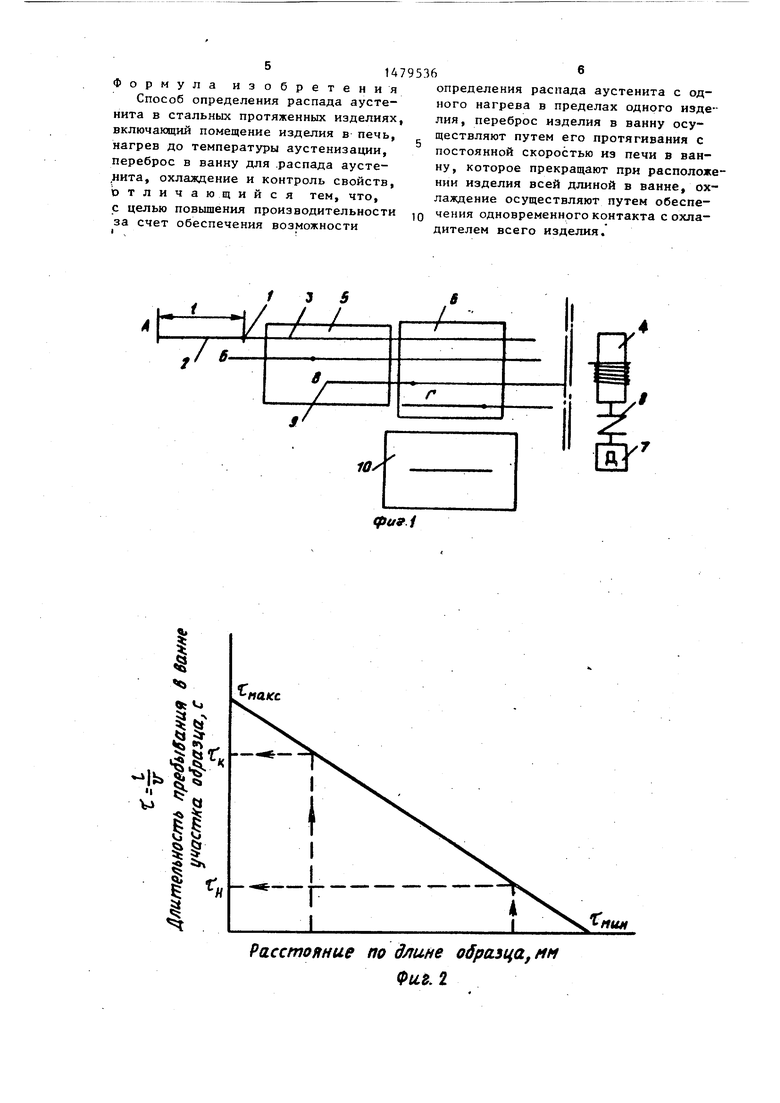

На фиг, 1 изображена схема осуществления способа определения распада аустенита в стальных протяженных изделиях; на фиг. 2 - график, показывающий длительность пребывания в ванне для распада аустенита каждого участка испытуемого образца; на фиг. 3 - график, показывающий изменение свойств по длине протяженного изделия после его охлаждения; на фиг. 4 график изменения длительности пребывания в ванне для распада аустенита по длине проволоки из стали 85 диаметром 2 мм; на фиг. 5 - изменение магнитных свойств по длине проволоки из стали 85 диаметром 2 мм.

Способ определения распада в стальных протяженных изделиях осуществляют следующим образом.

Передний конец 1 испытуемого протяженного изделия 2 присоединяют к -гибкой нихромовой нити (проволоке) 3, закрепленной свободным концом на барабане 4 и проходящей через нагреЈь 1

&

сл

со зэ

вательную печь 5 и установленную за ней ванну 6 с расплавом для распада аустенита (фиг. 1, положение А).Предварительно или после этого печь 5 и ванну 6 для распада аустенита нагревают до рабочих температур: печь 5 нагревают до температур выше точки Ас в зависимости от марки стали, а ванну для распада аустенита 6 - до температур 200-700°С. Затем вклю- |чают электродвигатель 7, соединенный через редуктор 8 с барабаном 4, и с равномерной контролируемой скоростью, обеспечиваемой равномерным вращением электродвигателя 7, протягивают нихромовую проволоку 3 и соединенное с ней изделие 2 через нагревательную печь 5 (фиг. 1, положение Б). Скорость протягивания протяженного изделия должна быть такой, чтобы обеспечить нагрев в печи 5 до температуры аустенизации и завершение в последующем распада аустенита в передних по ходу движения участках изделия после его расположения всей длиной в ванне 6 для распада аустенита. При движении с равномерной скоростью через печь 5 на ее выходе каждый участок протяженного изделия 2 нагрет до одинаковой температуры; при дальнейшем движении передний конец 1 протяженного изделия 2 входит в ванну 6 для распада аустенита (фиг. 1, положение В). Лри полном расположении изделия 2 в ванне для распада аустенита 6 (фиг. 1, положение Г) задний конец 9 протяженного изделия оказывается только что вошедшим в ванну. При движении протяженного изделия 2 через ванну 6 для распада аустенита каждый участок изделия находится в ванне в состоянии переохлаждения разное время, определяемое отношением пройденного пути к скорости движения протяженного изделия. Таким образом, передний конец 1 протяженного изделия 2 находится в ванне 6 для распада аустенита наибольшее время ЈWO,KC (фиг.2), а задний конец 9 - минимальное время

мии близкое к нулю. Длительность пребывания любых участков протяженного изделия 2 в ванне 6 для распада аустенита определяется из графика

(фиг. 2). Соответственно длительности пребывания происходит распад переохлажденного аустенита по длине протяженного изделия 2, начиная от

0

0

5

0

5

0

5

0

5

переднего конца 1 к заднему 9 протяженного изделия 2 количество распавшегося аустенита непрерывно уменьшается. После расположения протяженного изделия 2 всей длиной в ванне 6 для распада аустенита отключают электродвигатель 7 и протяженное изделие при помощи захвата, например клещами, за передний и задний концы быстро переносят в ванну с охладителем 10 так, чтобы обеспечить одновременный контакт охладителя с изделием по всей его длине, что обеспечивает фиксирование структуры стали, полученной при движении протяженного изделия 2 в ванне 6 для распада аустенита, поскольку оставшийся аусте- нит превращается в мартенсит. Затем включают электродвигатель 7 и протяженное изделие 2 протягивают с той же скоростью, что и ранее через устройство, позволяющее фиксировать свойства, например, магнитные по длине протяженного изделия. Полученное распределение свойств, например магнитных, представляют в виде графика (фиг. 3), на котором выявляют точки начала (н) и конца (к) резкого изменения свойств, что связано с неравномерностью структуры по длине протяженного изделия: на участке протяженного изделия от переднего конца 1 до точки Јк - перлит (или другие продукты распада аустенита), от точки Ј„ до заднего конца 9 - мартенсит, и остаточный аустенит, имеющий более низкую по сравнению с перлитом магнитную проницаемость. Полученные точки (н) и (к) проектируют на горизонтальную и вертикальную ось графиков на фиг. 3 и 2 (показано стрелками) и определяют на фиг. 2 длительность инкубационного (Ји) и полного (Јк) распада аустенита. При необходимости длительность распада аустенита любой степени может быть уточнена путем изучения микроструктуры соответствующих участков.

Таким образом, используя предлагаемый способ определения распада аустенита в стальных протяженных изделиях можно изучать изотермический распад аустенита с однократного нагрева в пределах одного образца, при этом производительность способа по сравнению с прототипом повышается в 3 раза, а трудоемкость снижается.

Формула изобретения Способ определения распада аусте- нита в стальных протяженных изделиях включающий помещение изделия в печь, нагрев до температуры аустенизации, переброс в ванну для распада аусте- нита, охлаждение и контроль свойств, отличающийся тем, что, с целью повышения производительности за счет обеспечения возможности

определения распада аустенита с одного нагрева в пределах одного изделия, переброс изделия в ванну осуществляют путем его протягивания с постоянной скоростью из печи в ванну, которое прекращают при расположении изделия всей длиной в ванне, охлаждение осуществляют путем обеспечения одновременного контакта с охладителем всего изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для обработки стальной проволоки | 1990 |

|

SU1749271A1 |

| Способ обработки стальной проволоки | 1991 |

|

SU1766985A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| Способ термической обработки пружинной проволоки из углеродистых и низколегированных сталей | 1985 |

|

SU1296610A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Установка для термообработки протяжных стальных изделий | 1971 |

|

SU899687A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| Учебное пособие по материаловедению | 1987 |

|

SU1481842A1 |

Изобретение относится к металлургии и может быть использовано при изучении изотермического распада аустенита в сталях. Целью изобретения является повышение производительности за счет обеспечения возможности определения распада аустенита с одного нагрева в пределах одного изделия. Проволоку из стали 85 диаметром 2мм протягивают через печь в ванну для распада аустенита с равномерной скоростью, обеспечивающей прогрев проволоки в печи до температуры аустенизации и завершение распада аустенита в ванне в начальных по ходу движения участках изделия. Сразу после расположения изделия в ванне осуществляют охлаждение путем обеспечения одновременного контакта с охладителем, например водой, всех участков по длине проволоки. Затем изучают свойства, например магнитные, по длине протяженного изделия.5 ил.

Расстояние по длине образца, ни

Фиг. 2

10/

к,

rrrv7

Е

fuctmo Huf т 9яим dрезца, /w Фаг)

IГ

li.

Ч

- 1

II

К1(0240JJ0400

Расстояние от начала из ft/tun, м

| Заводская лаборатория, 1974, 2, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Установка для термообработки протяжных стальных изделий | 1971 |

|

SU899687A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1986-10-15—Подача