Изобретение относится к области электротехники и может быть использовано при изготовлении к ремонте катушек электрических машин и аппаратов .

Целью изобретения является повышение производительности, оздоровление условий труда и улучшение изоляционных характеристик путем уменьшения дефектов в изоляции.

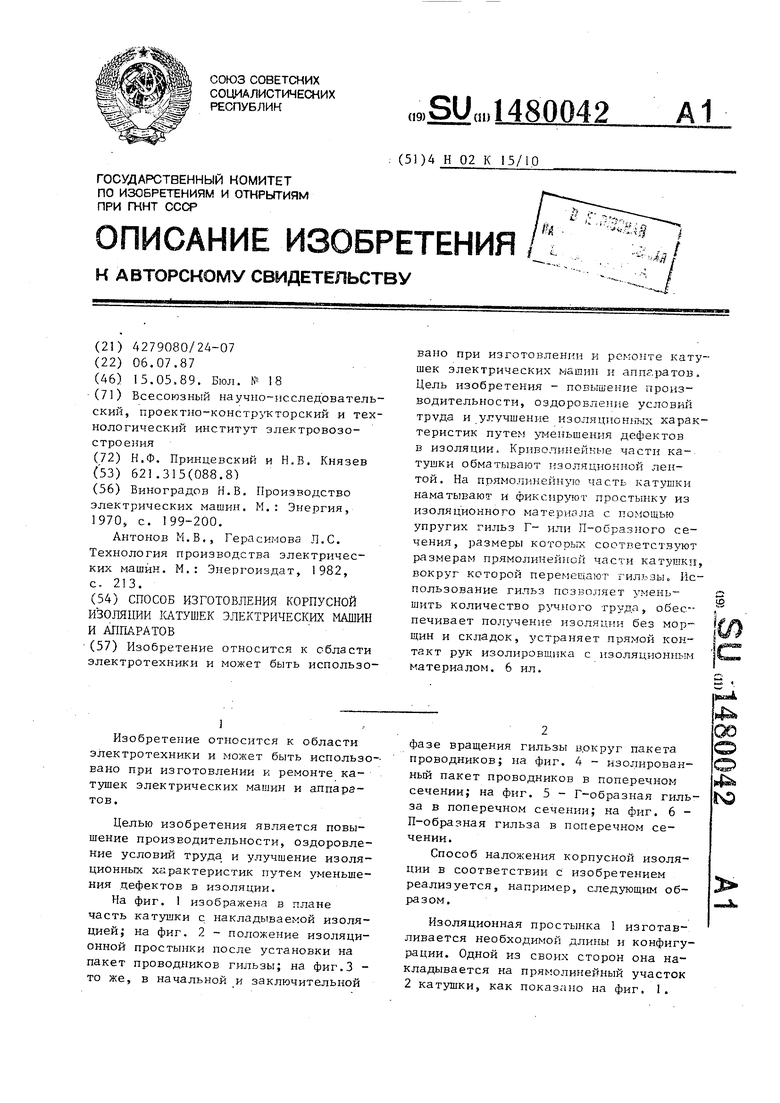

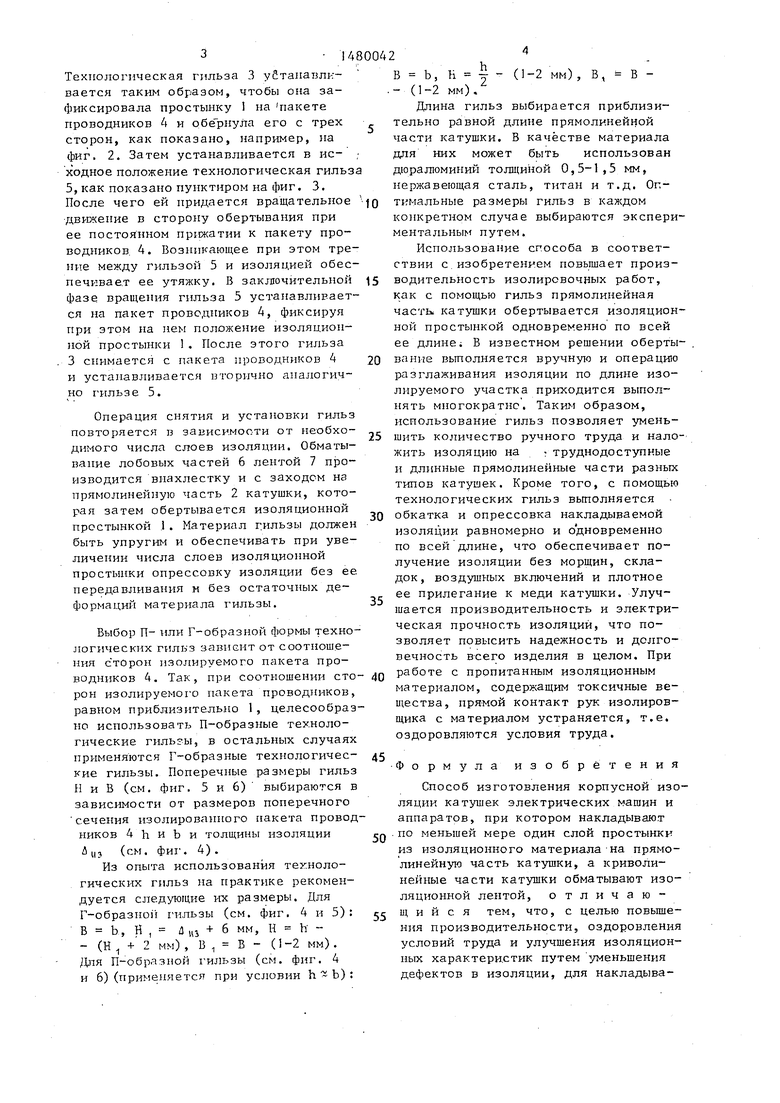

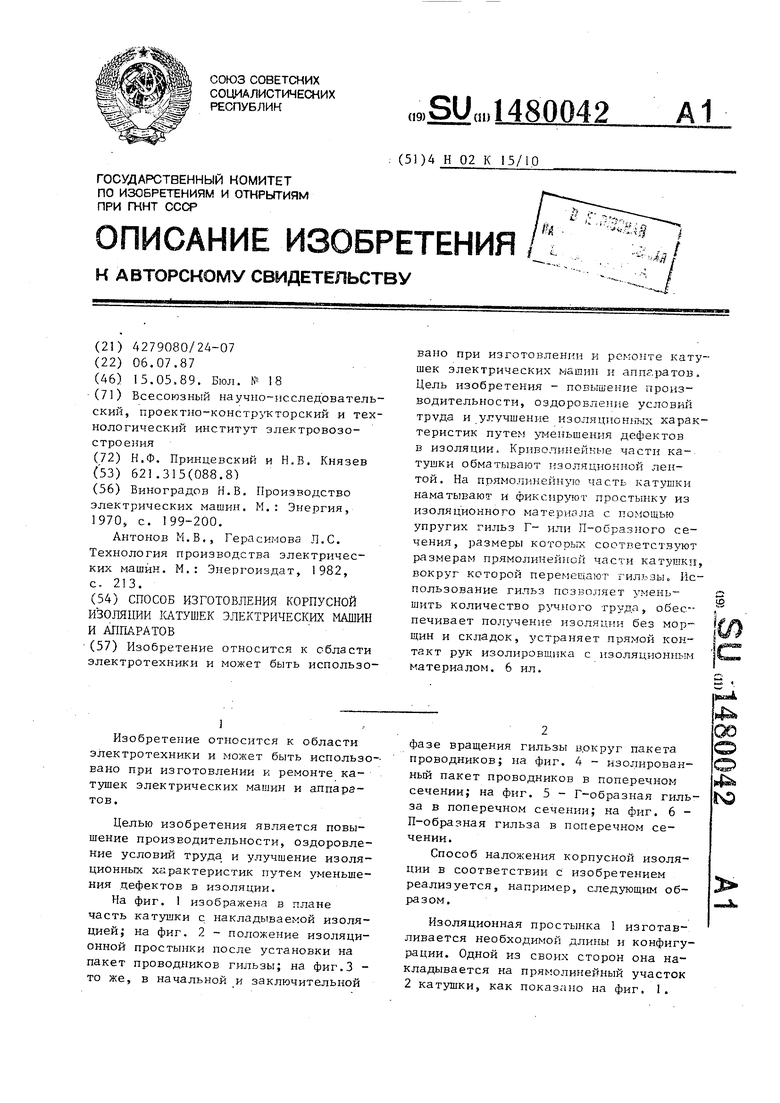

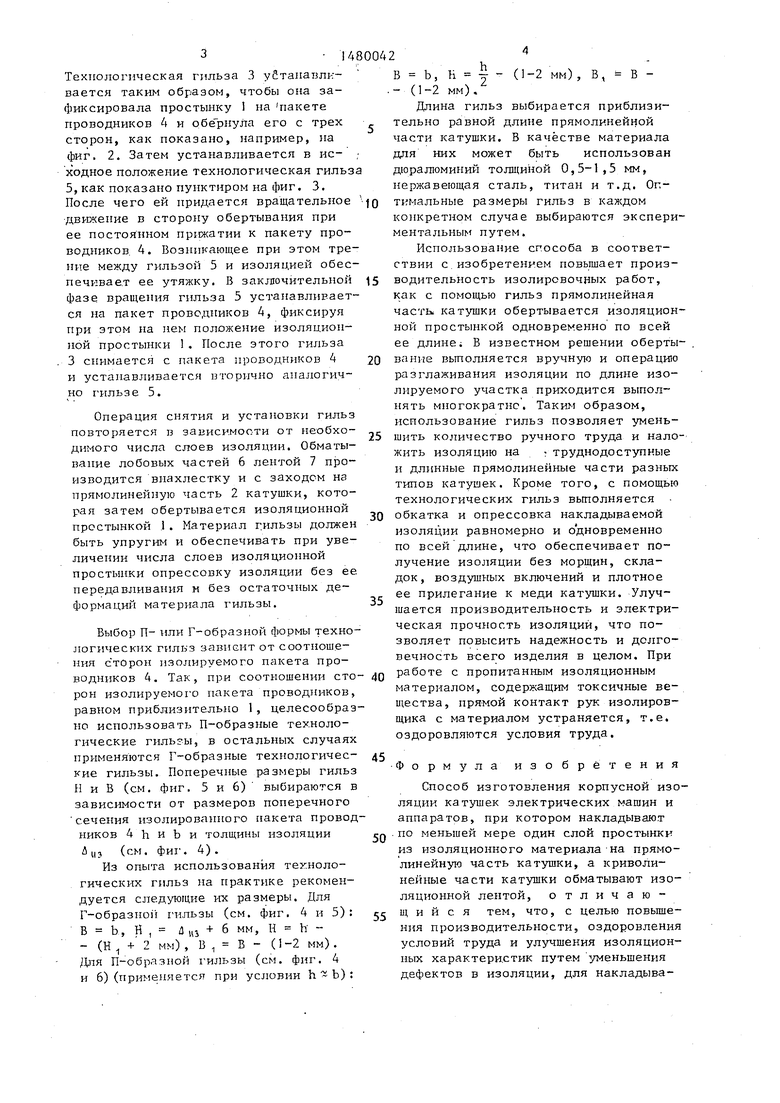

На фиг. 1 изображена в плане часть катушки с накладываемой изоляцией,1 на фиг. 2 - положение изоляционной простынки после установки на пакет проводников гильзы; на фиг.З - то же, в начальной и заключительной

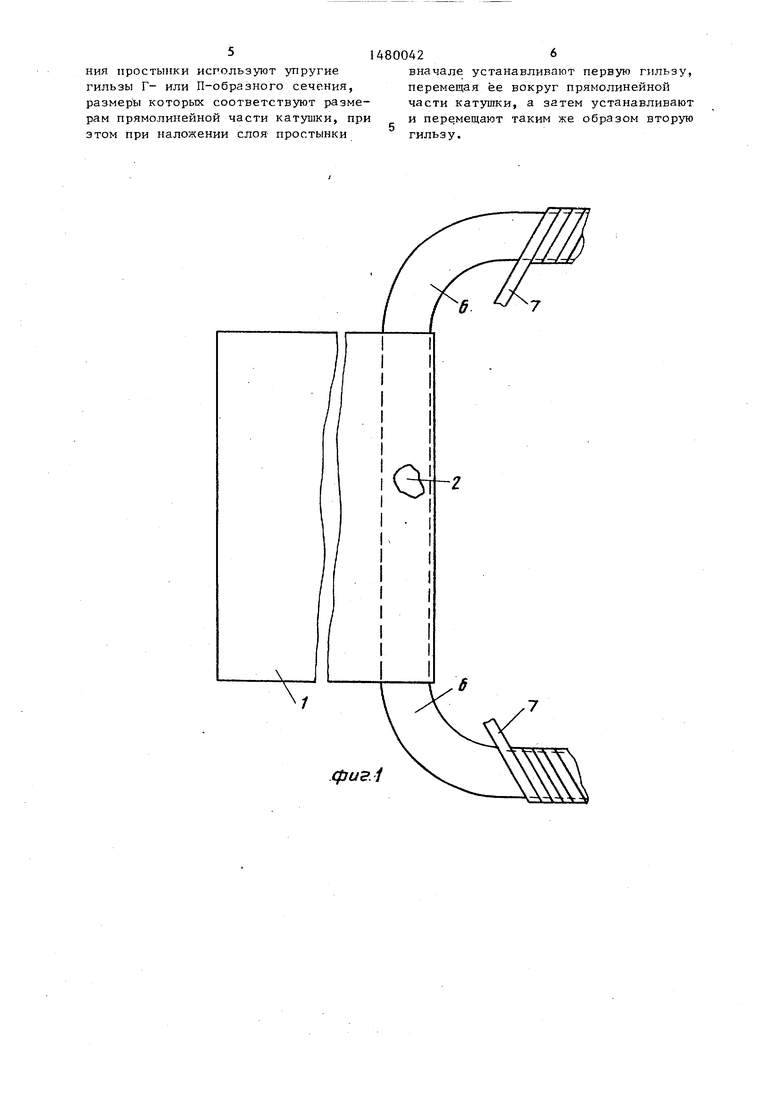

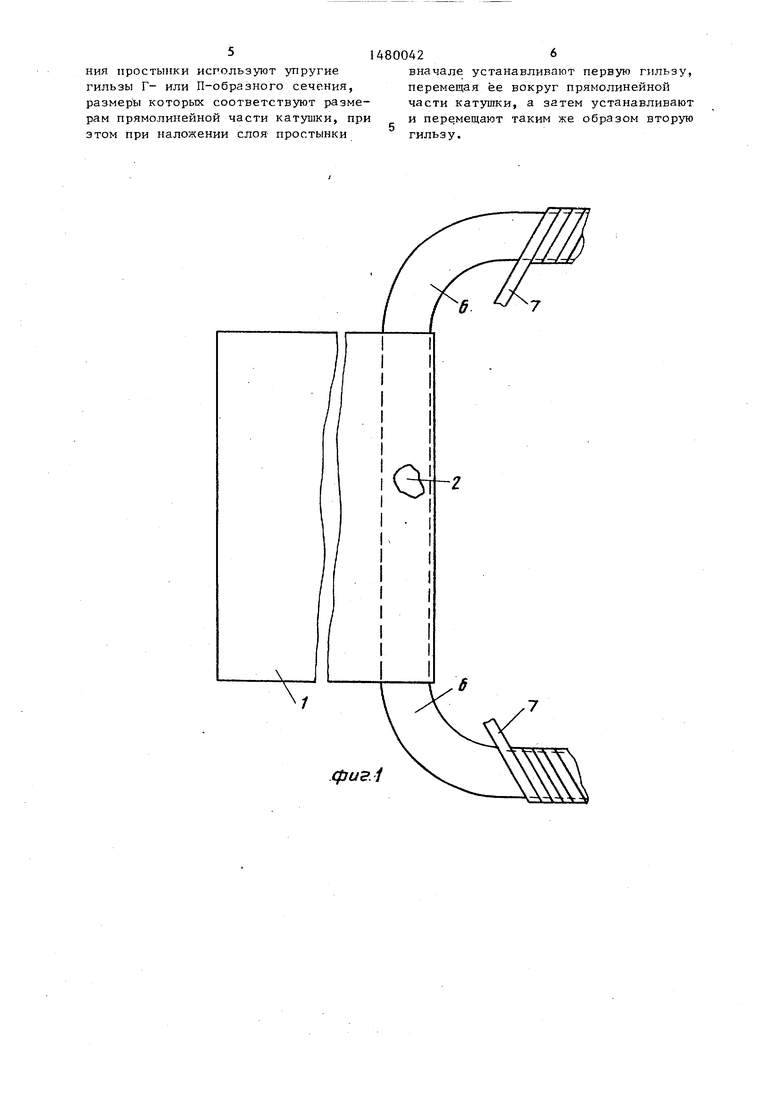

фазе вращения гильзы вокруг пакета проводников; на фиг. 4 - изолированный пакет проводников в поперечном сечении; на фиг. 5 - Г-образная гильза в поперечном сечении; на фиг. 6 - П-образная гильза в поперечном сечении.

Способ наложения корпусной изоляции в соответствии с изобретением реализуется, например, следующим образом.

Изоляционная простынка 1 изготавливается необходимой длины и конфигурации. Одной из своих сторон она накладывается на прямолинейный участок 2 катушки, как показано на фиг. 1.

О

ГО

Технологическая гильза 3 устанавл -- вается таким образом, чтобы она зафиксировала простынку 1 на пакете проводников 4 и обернула его с трех сторон, как показано, например, на фиг. 2. Затем устанавливается в исходное положение технологическая гильза 5, как показано пунктиром на фиг. 3. После чего ей придается вращательное JQ движение в сторону обертывания при ее постоянном прижатии к пакету проводников 4. Возникающее при этом трение между гильзой 5 и изоляцией обеспечивает ее утяжку. В заключительной }5 фазе вращения гильза 5 устанавливается на пакет проводников 4, фиксируя при этом на нем положение изоляиион- ной простынки 1 . После этого гильза 3 снимается с пакета проводников 4 20 и устанавливается вторично аналогично гильзе 5.

Операция снятия и установки гильз повторяется в зависимости от необходимого числа слоев изоляции. Обматывание лобовых частей 6 лентой 7 производится внахлестку и с заходом на прямолинейную часть 2 катушки, которая затем обертывается изоляционной простынкой 1. Материал гильзы должен быть упругим и обеспечивать при увеличении числа слоев изоляционной простынки опрессовку изоляции без ее передавливания н без остаточных деформаций материала гильзы.35

Выбор П- или Г-образной формы технологических гильз зависит от соотношения сторон изолируемого пакета про25

30

В b, h j - (1-2 мм), В, В - - (1-2 мм).

Длина гильз выбирается приблизи тельно равной длине прямолинейной части катушки. В качестве материал для них может быть использова дюралюминий толщиной 0,5-1,5 мм, нержавеющая сталь, титан и т.д. Оп тимальные размеры гильз в каждом конкретном случае выбираются экспе ментальным путем.

Использование способа в соответ ствии с изобретением повышает прои водительность изолировочных работ, как с помощью гильз прямолинейная часть катушки обертывается изоляци ной простынкой одновременно по все ее длине. В известном решении обер вание выполняется вручную и операц разглаживания изоляции по длине из лируемого участка приходится выпол нять многократно. Таким образом, использование гильз позволяет умен шить количество ручного труда и на жить изоляцию на труднодоступны и длинные прямолинейные части разн типов катушек. Кроме того, с помощ технологических гильз выполняется обкатка и опрессовка накладываемой изоляции равномерно и одновременно по всей длине, что обеспечивает по лучение изоляции без морщин, складок, воздушных включений и плотное ее прилегание к меди катушки. Улуч шается производительность и электр ческая прочность изоляции, что позволяет повысить надежность и долг вечность всего изделия в целом. Пр

водников 4. Так/при соотношении сто- 40 Работе с пропитанным изоляционным

рон изолируемого пакета проводников, равном приблизительно 1, целесообразно использовать П-образные технологические , в остальных случаях применяются Г-образные технологические гильзы. Поперечные размеры гильз Н и В (см. фиг. 5 и 6) выбираются в зависимости от размеров поперечного сечения изолированного пакета проводников 4 h и Ь и толщины изоляции и иэ (см. фиг. 4).

Из опыта использования технологических гильз па практике рекомендуется следующие их размеры. Для Г-образнои гильзы (см. фиг. 4 и 5): В Ь, Н , Д щ + 6 мм, Н h - - (Н 1 + 2 мм) , В 1 В - (I -2 мм) . Для П-обрлзной гильзы (см. фиг. 4 и 6)(применяется при условии h - Ъ):

0

5

5

0

В b, h j - (1-2 мм), В, В - - (1-2 мм).

Длина гильз выбирается приблизительно равной длине прямолинейной части катушки. В качестве материала для них может быть использован дюралюминий толщиной 0,5-1,5 мм, нержавеющая сталь, титан и т.д. Оптимальные размеры гильз в каждом конкретном случае выбираются экспериментальным путем.

Использование способа в соответствии с изобретением повышает производительность изолировочных работ, как с помощью гильз прямолинейная часть катушки обертывается изоляционной простынкой одновременно по всей ее длине. В известном решении обертывание выполняется вручную и операцию разглаживания изоляции по длине изолируемого участка приходится выполнять многократно. Таким образом, использование гильз позволяет уменьшить количество ручного труда и наложить изоляцию на труднодоступные и длинные прямолинейные части разных типов катушек. Кроме того, с помощью технологических гильз выполняется обкатка и опрессовка накладываемой изоляции равномерно и одновременно по всей длине, что обеспечивает получение изоляции без морщин, складок, воздушных включений и плотное ее прилегание к меди катушки. Улучшается производительность и электрическая прочность изоляции, что позволяет повысить надежность и долговечность всего изделия в целом. При

5

0

5

материалом, содержащим токсичные вещества, прямой контакт рук изолировщика с материалом устраняется, т.е. оздоровляются условия труда.

Формула изобретения

Способ изготовления корпусной изоляции катушек электрических машин и аппаратов, при котором накладывают по меньшей мере один слой простынки из изоляционного материала на прямолинейную часть катушки, а криволинейные части катушки обматывают изоляционной лентой, отличающийся тем, что, с целью повышения производительности, оздоровления условий труда и улучшения изоляционных характеристик путем уменьшения дефектов в изоляции, для накладывания простынки используют упругие гильзы Г- или П-образного сечения, размеры которых соответствуют размерам прямолинейной части катушки, при этом при наложении слоя простынки

14800426

вначале устанавливают первую гильзу, перемещая ее вокруг прямолинейной части катушки, а затем устанавливают и перемещают таким же образом вторую гильзу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изолирования катушек электрических машин | 1989 |

|

SU1690100A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 2003 |

|

RU2237962C1 |

| Способ изготовления корпусной изоляции катушки электрической машины | 1984 |

|

SU1270842A1 |

| СТАТОР ВЫСОКОВОЛЬТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2026594C1 |

| Высоковольтная обмотка статора электрической машины | 1980 |

|

SU951563A1 |

| Способ изготовления сверхпроводникового соленоида | 1990 |

|

SU1823021A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА КРУПНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2169981C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2008 |

|

RU2397404C1 |

| Способ изготовления обмотанного статора высоковольтной электрической машины | 1972 |

|

SU600668A1 |

Изобретение относится к области электротехники и может быть использовано при изготовлении и ремонте катушек электрических машин и аппаратов. Цель изобретения - повышение производительности, оздоровление условий труда и улучшение изоляционных характеристик путем уменьшения дефектов в изоляции. Криволинейные части катушки обматывают изоляционной лентой. На прямолинейную часть катушки наматывают и фиксируют простынку из изоляционного материала с помощью упругих гильз Г-или П-образного сечения, размеры которых соответствуют размерам прямолинейной части катушки, вокруг которой перемещают гильзы. Использование гильз позволяет уменьшить количество ручного труда, обеспечивает получение изоляции без морщин и складок, устраняет прямой контакт рук изолировщика с изоляционным материалом. 6 ил.

фиг.1

I

P I

фиг.2

фиг.4

X

.fSbf-S

фигЗ

cpu.5

| Виноградов Н.В | |||

| Производство электрических машин | |||

| М.: Энергия, 1970, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Антонов М.В., Герасимова Л.С | |||

| Технология производства электрических машин | |||

| М.: Энергоиздат, 1982, с- 2.13. | |||

Авторы

Даты

1989-05-15—Публикация

1987-07-06—Подача