Предлагаемое изобретение относится к технологии изготовления изоляции обмоток электрических машин и может быть использовано в электротехнической промышленности, в частности для изготовления изоляции стержней или катушек.

Известен способ изготовления изоляции шаблонных секций обмоток электрических машин, заключающийся в том, что на состоящую из проводников, заранее отформованную секцию накладывают слои изоляционной ленты, пропитанной неотвержденным связующим, затем подвергают предварительной опрессовке в стальных жестких планках, образующих прямоугольный короб, при повышенном давлении и температуре для формообразования изоляции, т.е. получения заданных геометрических размеров сечения секции, а затем производят полное отверждение изоляции в автоклаве при высокой температуре и давлении (а.с. СССР №1023556, Н 02 К 15/12). Этот способ изготовления изоляции имеет следующие недостатки. Во-первых, высокая трудоемкость, определяемая необходимостью изготавливать специальные прессы для предварительной опрессовки и затратами времени и материалов на саму предварительную опрессовку. Во-вторых, нестабильность получаемых размеров сечения секции, вызываемая тем, что после подпрессовки связующее изоляции остается в неотвержденном состоянии и при последующем воздействии температуры и давления в автоклаве изоляция размягчается и дополнительно опрессовывается, причем изменение размеров зависит от случайных факторов (плотности намотки изоляционной ленты, отклонений температурно-временного режима предварительной опрессовки и др.).

Наиболее близким аналогом к заявляемому техническому решению является способ изготовления изоляции (по а.с. №803806, Н 02 К 15/12), включающий в себя наложение на проводник стержня слоев изоляционной ленты, пропитанных неотвержденным связующим составом, и формообразование изоляции стержня под действием гидростатического давления при высокой температуре с последующим отверждением при гидростатическом давлении в жестких металлических планках, установленных на прямолинейном участке стержня.

При этом для получения заданной формы сечения стержня на прямолинейном участке и сохранения постоянного давления на изоляцию в процессе прессования и отверждения на прямолинейный участок стержня после наложения изоляции устанавливают Г-образные планки, у которых размер, по крайней мере, одной стороны меньше размера спрессованного стержня, то есть предусматривается несмыкание планок при прессовании.

В рассматриваемом способе используется идея обеспечения постоянного давления на изоляцию при гидростатической опрессовке в автоклаве за счет "несмыкания планок". При этом вплоть до момента начала отверждения (желирования) связующего состава планки "плавают" на поверхности, сдавливаемой гидростатическим давлением полужидкой среды - стеклослюдяной твердой фазы, заполненной расплавленным связующим составом.

Основным недостатком этого способа является нестабильность размеров сечения стержня после опрессовки изоляции и отклонение формы сечения от прямоугольной.

Нестабильность размеров сечения стержня с опрессованной в таких условиях изоляцией объясняется, во-первых, тем, что при использовании общепринятого способа определения завершения намотки изоляционной ленты, заключающегося в контроле толщины намотанной изоляции, количество наложенных слоев изоляционной ленты имеет большой разброс, поскольку оно зависит от толщины изоляционной ленты (последняя согласно техническим условиям на ряд лент имеет разброс более 20%) и от содержания в изоляционной ленте связующего состава (например, для изоляционной ленты ЛТСС-3М изменение содержания связующего состава в ленте может составлять ±10%), тогда как разброс толщины изоляционной ленты после опрессовки существенно уменьшается. Во-вторых, причиной нестабильности размеров сечения стержня после опрессовки является то, что в рассматриваемом аналоге планки выполнены несмыкаемыми и часть выдавливаемого при формообразовании изоляции избытка связующего состава уходит за пределы планок, в результате чего сопротивление сжатию изоляции Г-образным планкам будет различно у краев планок, где есть возможность более свободного выхода связующего состава, и в углу планки, где такая возможность ограничена. Это приводит к нестабильным размерам толщины опрессованной изоляции и определяет непрямоугольность сечения изолированного стержня. Кроме того, существенным недостатком, определяемым возможностью свободного выхода связующего состава за пределы планок, является снижение электрической прочности изоляции.

Задачей заявляемого изобретения является получение расчетных размеров изоляции по ширине и высоте секции (стержня или катушки) на прямолинейном участке, обеспечение прямоугольной формы изолированной секции при гидростатической опрессовке и последующей термообработке в автоклаве, а также получение изоляции с высокой электрической прочностью.

Указанный технический результат достигается тем, что способ изготовления изоляции, включает:

- определение перед наложением слоев изоляционной ленты необходимого их количества как отношения расчетной (заданной) толщины изоляции к толщине единичного спрессованного слоя изоляционной ленты, предварительно установленного опытным путем;

- наложение на проводники секции слоев изоляционной ленты, пропитанных связующим составом;

- формообразование секции под действием гидростатического давления при высокой температуре с последующим отверждением при гидростатическом давлении в жестких на изгиб планках, которые смыкаются под действием гидростатического давления в жесткую прямоугольную конструкцию, причем планки выполняют раздельно для каждой грани секции и накладывают на прямолинейном участке секции таким образом, что планки, наложенные на гранях секции по высоте секции, охватывают снаружи планки, установленные на гранях секции по ее ширине, при этом ширину планок, устанавливаемых на грани секции по ее ширине, выбирают равной расчетной (заданной) ширине секции после формообразования и на ребрах этих планок, примыкающих к секции, выполняют фаски для образования пространства, заполняемого выдавливаемым из изоляции в процессе формообразования связующим составом.

Для усиления указанного технического результата после наложения на проводники секции слоев изоляционной ленты дополнительно поверх слоев изоляционной ленты на прямолинейный участок секции накладывают слой материала, поглощающий выдавливаемый в процессе формообразования связующий состав.

Это техническое решение обеспечивает получение расчетных размеров изоляции по ширине и высоте секции за счет того, что появляется возможность рассчитать количество слоев наматываемой изоляционной ленты, необходимое для получения расчетной толщины изоляции, при этом достижение расчетной ширины секции обеспечивается выбором ширины планок, накладываемых по ширине секции, равной расчетной ширине секции, и охватом этих планок планками, накладываемыми по высоте секции. Поскольку ширина секции зафиксирована шириной планок, а высота секции зависит от действия гидростатического давления, при расчете размеров изолированной секции учитывают, что у опрессованной секции толщина изоляции на гранях секции, на которые накладываются планки, задающие ее ширину, имеет величину, большую, чем на гранях секции по ее высоте. Последующее смыкание планок в процессе формообразования в замкнутую жесткую прямоугольную конструкцию (короб) обеспечивает равномерное выдавливание избытка связующего состава из изоляции и тем самым прямоугольность сечения полученной изоляции. Электрическая прочность достигается за счет равномерности опрессовки изоляции.

Кроме того, преимуществом предлагаемого решения является упрощение изготовления оснастки, т.к. жесткие на изгиб, например металлические (стальные), планки выполнены прямыми в отличие от планок Г-образной формы в аналоге.

Дополнительное наложение слоя непропитанного материала, поглощающего связующий состав, поверх слоев изоляционной ленты позволяет более равномерно распределить связующий состав в изоляции в процессе формообразования, а избыток связующего состава распределить между впитыванием этим материалом части избытка и выдавливанием оставшейся части избытка в пространство, образованное фасками, выполненными на планках.

Новым в заявляемом изобретении является определение перед наложением слоев изоляционной ленты необходимого их количества как отношения расчетной (заданной) толщины изоляции к толщине единичного опрессованного слоя изоляционной ленты, предварительно установленного опытным путем; выполнение жестких на изгиб планок раздельно для каждой грани секции и наложение их таким образом, что планки, наложенные на грани секции по ее высоте, охватывают снаружи планки, наложенные на гранях секции по ее ширине, при этом ширину планок, накладываемых на грани секции по ее ширине, выбирают равной заданной ширине секции после формообразования и на ребрах этих планок, примыкающих к секции, выполняют фаски для образования пространства, заполняемого выдавливаемым из изоляции в процессе формообразования связующим составом; обеспечение смыкания планок в жесткую прямоугольную конструкцию под действием гидростатического давления; дополнительное наложение на проводники секции поверх слоев изоляционной ленты на прямолинейном участке секции слоя материала, поглощающего выдавливаемый в процессе формообразования связующий состав.

Вышеуказанная совокупность признаков не выявлена из существующего уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности "изобретательский уровень".

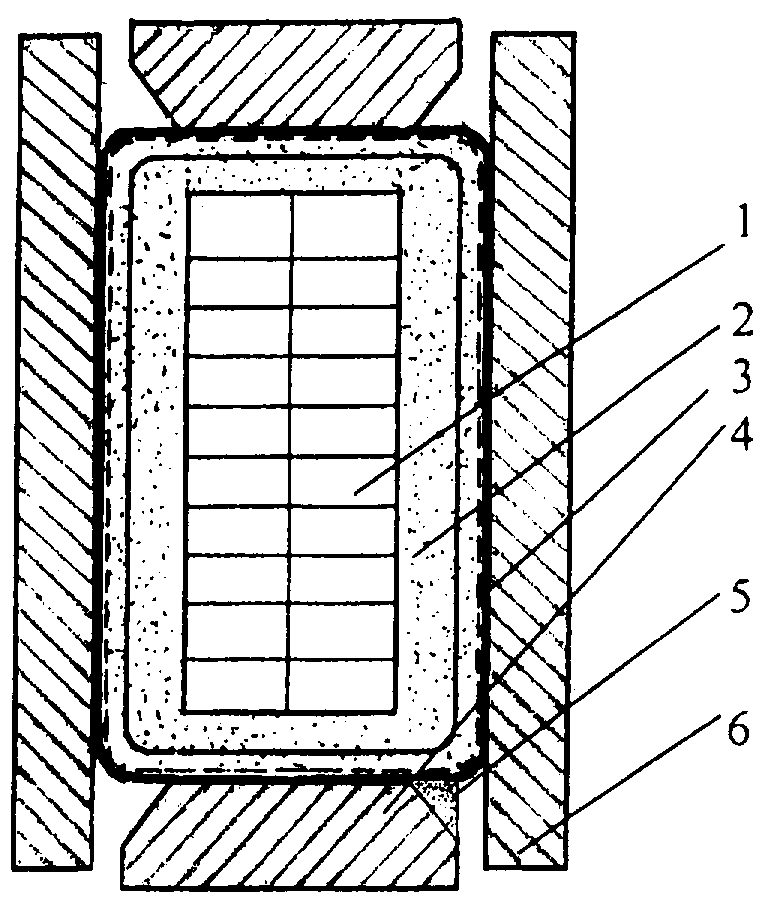

Схема установки жестких на изгиб прямых планок (опрессовочных планок) в разрезе представлена на чертеже, где показаны изолируемая секция 1, состоящая из проводников, покрытая слоями изоляционной ленты 2, пропитанной связующим составом, с наложенным поверх изоляционной ленты 2 слоем материала 3 для поглощения связующего состава, на изолируемой секции 1 установлены по ширине секции планки 4 с фаской 5 и по высоте секции планки 6.

Предварительно определяют количество слоев изоляционной ленты как отношение расчетной (заданной) толщины изоляции к толщине единичного опрессованного слоя изоляционной ленты, предварительно установленного опытным путем. Далее на проводники изолируемой секции 1 накладывают изоляционную ленту 2, пропитанную связующим составом.

На чертеже контур неопрессованной изоляции, состоящий из нескольких слоев изоляционной ленты 2, обозначен пунктиром. Поверх изоляционной ленты 2, состоящей из слоев, число которых определено указанным выше способом, на прямолинейном участке изолируемой секции 1 накладывают слой непропитанного материала 3, поглощающего часть выдавливаемого в процессе формообразования связующего состава, например стеклоленту. На поверхность изолируемой секции 1, покрытой слоями изоляционной лентой 2 и слоем поглощающего материала 3, накладывают металлические планки 4 с фаской 5 и планки 6. При этом планки 4 с фаской 5, ширина которых выполнена равной расчетной ширине секции, накладывают по ширине изолируемой секции 1. Планки 6 накладывают по высоте изолируемой секции 1, выбирая их высоту такой, чтобы они имели возможность охвата снаружи планок 4.

Полученную конструкцию изолируемой секции 1 с наложенными на нее металлическими планками 4 и 6 помещают в автоклав, где проводят гидростатическую опрессовку и термообработку под давлением в течение заданного времени. В процессе формообразования планки 4 и 6 смыкаются в контур, придавая изолируемой секции 1 заданные (расчетные) размеры, обозначенные на чертеже сплошной линией. В процессе смыкания часть избытка связующего состава впитывается в поглощающий материал 3, а оставшаяся часть попадает в пространство, образованное фасками 5, выполненными на планках 4.

Вышеуказанный способ использовался для изготовления стержней обмотки статора турбогенератора мощностью 1000 МВт с номинальным напряжением 27 кВ. Все стержни (96 шт.) выдержали испытание напряжением 82 кВ частоты 50 Гц и выпрямленным напряжением 98 кВ с 20-кратной переменной полярностью. Вторым примером использования этого способа является изготовление стержней для гидрогенератора мощностью 300 МВт напряжением 15,75 кВ, которые успешно выдержали испытание напряжением 51 кВ,50 Гц.

Вышесказанное позволяет сделать вывод о соответствии предлагаемого изобретения условию патентоспособности “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| Способ изготовления корпусной изоляции катушек электрических машин и аппаратов | 1987 |

|

SU1480042A1 |

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2492569C2 |

| Способ изготовления слюдосодержащих лент | 1977 |

|

SU741325A1 |

| Способ изготовления корпусной изоляции обмоток электродвигателей | 1972 |

|

SU505092A1 |

| Стержневая обмотка высоковольтной электрической машины и способ ее изготовления | 1985 |

|

SU1676008A1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| Способ изготовления обмотанных статоров | 1978 |

|

SU731517A1 |

| Способ изготовления обмотанногоСТАТОРА | 1979 |

|

SU801193A1 |

Изобретение относится к технологии изготовления изоляции обмоток электрических машин и может быть использовано в электротехнической промышленности, в частности для изготовления изоляции стержней или катушек. Техническим результатом предложенного технического решения является получение расчетных размеров изоляции по ширине и высоте секции (стержня или катушки) на прямолинейном участке, обеспечение прямоугольной формы изолированной секции при гидростатической опрессовке и последующей термообработке в автоклаве, а также получение изоляции с высокой электрической прочностью. Указанный технический результат достигается за счет расчетного определения количества слоев изоляционной ленты и выполнения формообразования изоляции в жестких на изгиб планках, выполненных раздельно для каждой грани секции, которые смыкаются при последующем отвердении под действием гидростатического давления в жесткую прямоугольную конструкцию за счет организации в планках со стороны изоляции пространства, предназначенного для приема выдавливаемого из изоляции в процессе формообразования связующего состава. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| Способ изготовления стержневых обмоток электрических машин | 1980 |

|

SU1023556A1 |

| СПОСОБ ИЗОЛИРОВАНИЯ ОБМОТКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2072115C1 |

| УСТРОЙСТВО ПРОПИТКИ СИЛЬНОТОЧНОЙ КАТУШКИ И ПОЛИМЕРИЗАЦИИ ЭПОКСИДНОГО КОМПАУНДА | 1998 |

|

RU2145745C1 |

| US 6486575 В2, 26.11.2002. | |||

Авторы

Даты

2004-10-10—Публикация

2003-03-17—Подача