Изобретение относится к машиностроению, в частности к конструкциям и получению переходных элементов из разнородных материалов способом совместного холодного деформирования и может быть использовано в криогенной, электротехнической, авиационной и других отраслях народного хозяйства.

Цель изобретения обеспечение герметичности и повышение надежности.

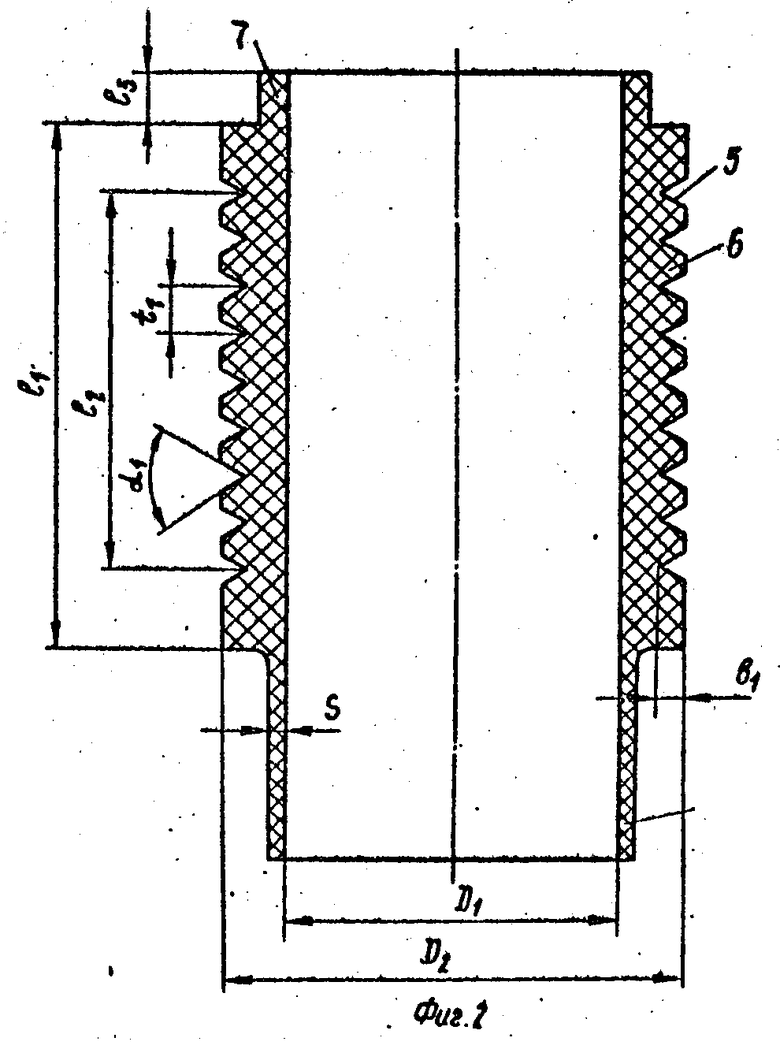

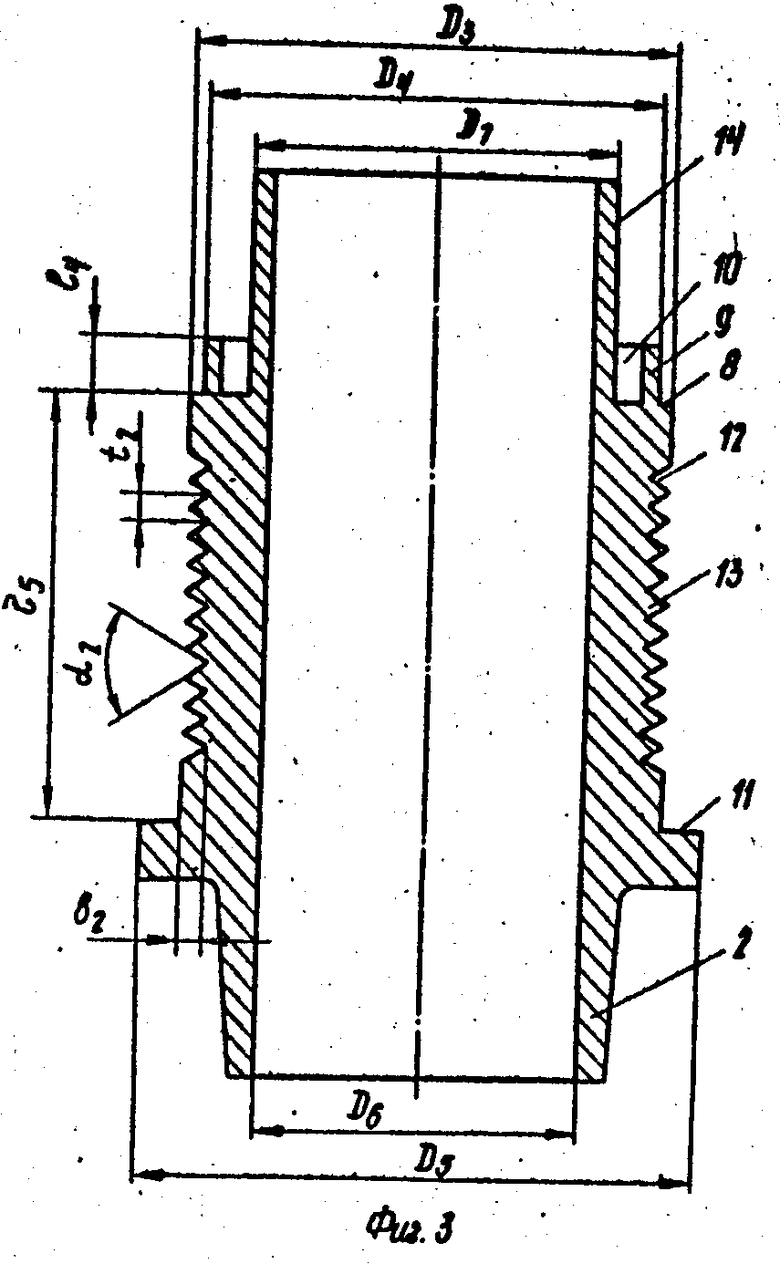

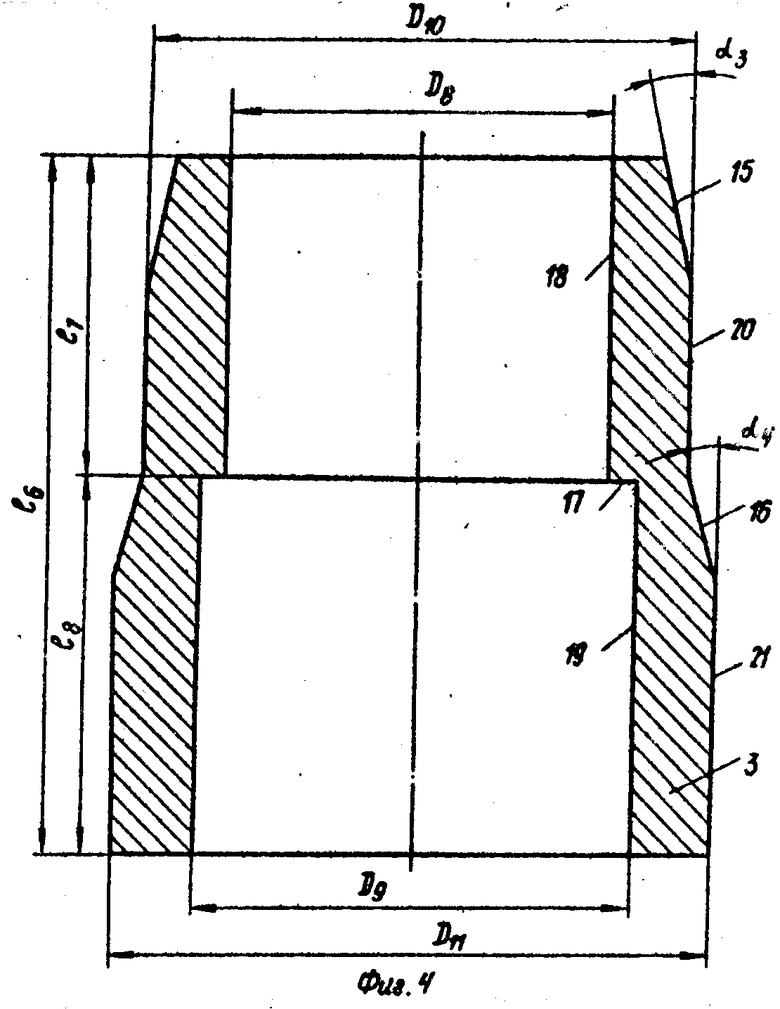

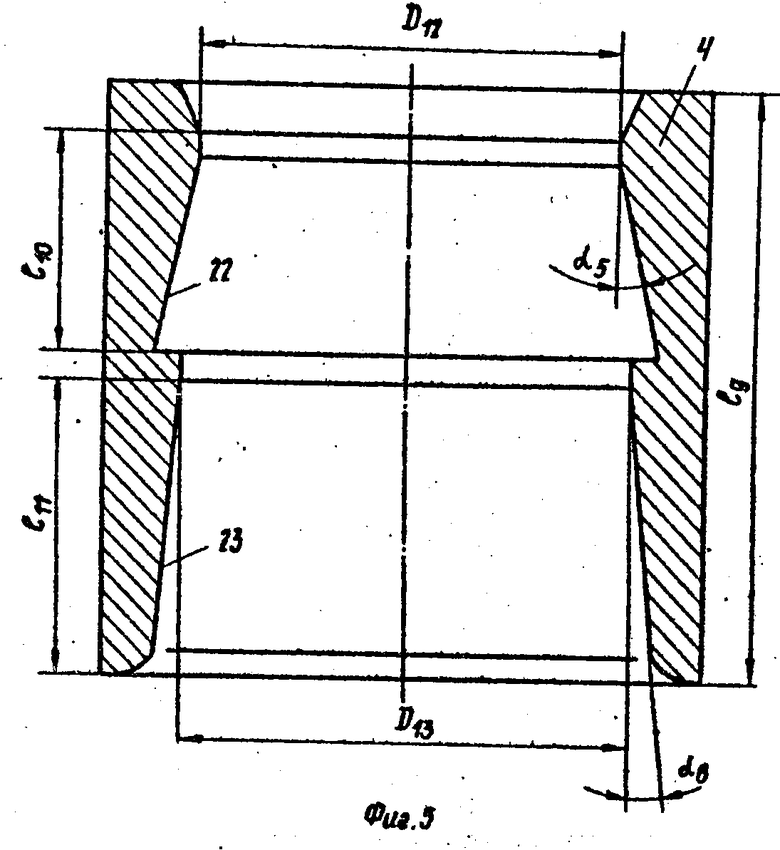

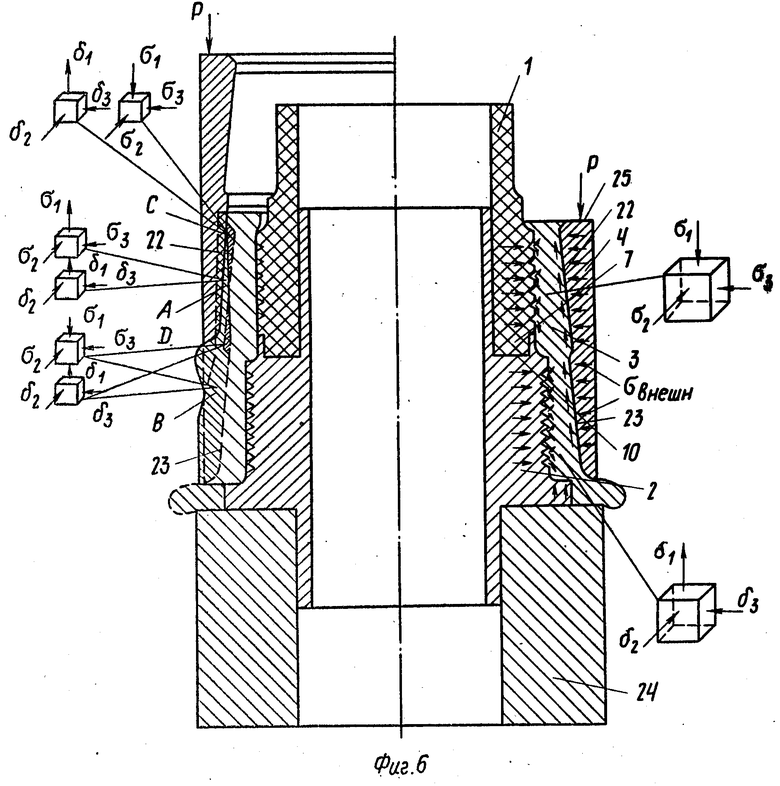

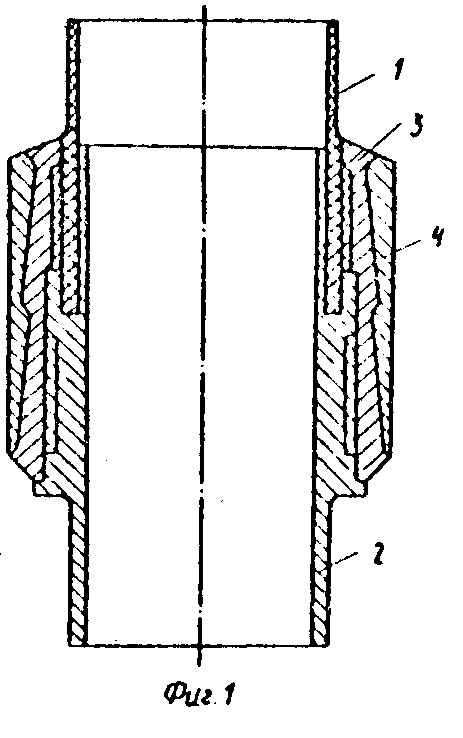

На фиг. 1 показан предлагаемый переходный элемент; на фиг. 2 труба из композиционного материала; на фиг. 3 внутренняя металлическая деталь; на фиг. 4 промежуточная металлическая втулка; на фиг. 5 наружная обжимная металлическая деталь; на фиг. 6 схема получения переходного элемента.

Переходной элемент из разнородных материалов содержит трубу 1 из композиционного материала, изготовленную из стеклянной ткани марки ТКС и связующего эпоксидной смолы ЭДТ-10, внутреннюю металлическую деталь 2, изготовленную из стали марки 12 х 18Н10Т, промежуточную металлическую втулку 3, изготовленную из алюминиевого сплава АМц, наружную металлическую деталь 4, изготовленную из стали марки 12 х 18Н10Т.

Стеклопластиковая труба 1 (фиг. 2) с внутренним диаметром D1 и толщиной стенки S на конце имеет утолщение на длине l1 диаметром D2, на котором нарезаны кольцевые канавки 5 с углом α1 60 на глубину b1 с шагом t1 на длине l2 с образованием трапецеидальных выступов 6 и заканчивается выступом 7 на длине l3. Нарезанные канавки 5 образуют выступы трапецеидальной формы.

Внутренняя металлическая деталь 2 (фиг. 3) имеет уступ 8 диаметром D3, выступ 9 на диаметре D4, цилиндрический паз 10 глубиной l4, бурт 11 на диаметре D5. Деталь 2 изготовлена с внутренним диаметром D6. На диаметре D3 на длине l5 нарезаны кольцевые канавки 12 с углом α2 60о глубиной b2 с шагом t2 с образованием выступов 13 треугольной формы. Цилиндрическая поверхность 14 имеет диаметр D7 D1.

Промежуточная алюминиевая втулка 3 (фиг. 4) длиной l6 выполнена в форме колокола с двумя заходными коническими поверхностями 15 с углом конуса α3 5о и 16 с α4 15о и кольцевым буртом 17, образованным цилиндрической поверхностью 18 с длиной l7 диаметром D8 D2 и цилиндрической поверхностью 19 с длиной l8 диаметром D9 D3. Наружная цилиндрическая поверхность 20 имеет диаметр D10, а поверхность 21 диаметр D11.

Наружная обжимная металлическая деталь 4 (фиг. 5) выполнена длиной l9 с двумя коническими поверхностями: 22 на длине l10 с α5 5о на диаметре D12 и 23 на длине I11 с α6 5о на диаметре D13.

В качестве опоры при изготовлении используют более прочную внутреннюю металлическую деталь 2, фиксируя ее от осевого перемещения в оправке 24. Трубу 1 из композиционного материала устанавливают выступом 7 в цилиндрический паз 10 детали 2. Предварительно на контактируемую поверхность трубы 1 с внутренней деталью 2 и промежуточной втулкой 3 наносят слой клея БЭН-50, представляющий собой блоксополимер 6Э18Н-60-1, модифицированный поливинилбутиралом (ПВБ) марки ПШ. Затем промежуточную втулку 3 совмещают с внутренней деталью 2 и трубой 1, фиксируя ее уступом 8 и буртом 11 детали 2. На промежуточную втулку 3 устанавливают наружную обжимную деталь 4. По поверхности 25 детали 4 прикладывают осевое усилие Р, которое обжимает промежуточную втулку 3 при перемещении детали 4 в заданное положение. В результате пластической деформации металл промежуточной втулки 3 заполняет канавки 5 на трубе 1 и канавки 12 на внутренней детали 2, обеспечивая надежное соединение по контактируемым поверхностям.

Наличие бурта 11 на детали 2, двух конических поверхностей 22, 23 на детали 4, а также расчетная толщина промежуточной втулки 3 обеспечивает двухстадийный процесс деформирования соединяемых деталей. На первой стадии при деформировании области, ограниченной поверхностями 18, 15 и 20, промежуточной втулки 3 поверхностью 23 детали 4 направление главных напряжений ( σ1 σ3) совпадает с направлением главных деформаций (δ1 δ3) и одно из главных напряжений (σ1) является растягивающим. Это позволяет считать, что деформация промежуточной втулки 3 в зоне соединения с трубой 1 на начальной стадии происходит аналогично деформации металла при волочении.

При дальнейшем перемещении детали 4 в зоне соединения деталей 1, 2 и 3 направление главных деформаций промежуточной втулки 3 не совпадает с направлениями главных напряжений в ней. Поэтому далее деформация промежуточной втулки 3 осуществляется аналогично деформации металла при прессовании с усилием, превышающим усилие при волочении. Объясняется это тем, что при выбранных степенях деформации металла промежуточной втулки 3, сила контактного трения по соприкасающимся поверхностям достигает максимального значения.

При деформации промежуточной втулки 3 деталью 4 можно условно выделить четыре зоны деформации. Зона А деформация металла промежуточной втулки 3 поверхностью 23 детали 4 в зоне соединения с трубой 1, зона В деформация металла промежуточной втулки 3 поверхностью 23 в зоне соединения с деталью 2, зона С деформация металла промежуточной втулки 3 поверхностью 22 детали 4 в зоне соединения с трубой 1, зона Д зона, заполняемая металлом промежуточной втулки 3 при деформации зоны В. Схема действия внешних сил при совместном деформировании соединяемых деталей, а также четырех зон очага деформации и возникающих при этом деформаций и напряжений в промежуточной втулке 3, приведены на фиг. 6.

Необходимо отметить, что в приведенном примере изготовления стеклопластико-стального переходного элемента средняя степень деформации промежуточной алюминиевой втулки в зоне соединения со стеклопластиком составляет 31% и со сталью 37,5%

Таким образом, выбранные форма и размеры соединяемых деталей обеспечивают раздельную деформацию промежуточной втулки. Это необходимо для одновременного полного заполнения канавок трубы из композиционного материала и внутренней металлической детали металлом промежуточной втулки без разрушения как выступов, так и самого композиционного материала.

Преимуществом такой схемы нагружения является отсутствие объемного формоизменения соединяемой трубы из композиционного материала и внутренней металлической детали и локализации деформации в тонких приповерхностных слоях зоны соединения.

Полученные таким образом переходные элементы подвергались с целью полимеризации клея термической обработке при температуре 400 К в течение 24 ч.

Использование предлагаемой конструкции и способа изготовления переходного элемента из разнородных материалов позволяет повысить вакуумную плотность, а тем самым и эксплуатационную надежность соединения деталей из композиционного и металлического материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2013 |

|

RU2599938C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2234994C1 |

| Способ сборки неразъемного соединения деталей типа "вал-втулка | 1977 |

|

SU733950A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ФЛАНЦАМИ | 2009 |

|

RU2392078C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| Неразъемное соединение трубопроводов из разнопородных материалов и способ его сборки | 1980 |

|

SU1009570A1 |

| Способ соединения металлических труб с внутренней пластмассовой облицовкой | 2018 |

|

RU2686129C1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| Антенный обтекатель | 2020 |

|

RU2735381C1 |

Изобретение относится к машиностроению, в частности к конструкциям и получению переходных элементов из разнородных материалов способом совместного холодного деформирования, и может быть использовано в криогенной, электротехнической, авиационной отраслях промышленности и народного хозяйства. Цель изобретения обеспечение герметичности и повышение надежности элемента. Переходный элемент содержит трубу 1 из композиционного материала, внутреннюю металлическую деталь 2, промежуточную металлическую втулку 3, наружную обжимную металлическую деталь 4. Промежуточная металлическая втулка 3 выполнена из материала с коэффициентом линейного расширения большим, чем у материалов трубы и деталей. Способ заключается в последовательной установке внутренней металлической детали, трубы из композиционного материала, промежуточной втулки и наружной металлической детали. Предварительно на контактируемые поверхности наносится клей. В результате холодной пластической деформации после сборки деталей металл промежуточной втулки заполняет канавки на трубе 1 и канавки на внутренней детали 2, обеспечивая надежное соединение по контактируемым поверхностям. 2 с. и 1 з. п. ф-лы, 6 ил.

| Карпинос Д.М., Кадыров В.Х., Крылов Ю | |||

| В | |||

| Сравнительная оценка эффективности некоторых типов концевых узлов крепления трубчатых стержней из полимерных композитных материалов | |||

| Механика композитных материалов | |||

| -Киев, 1980, N 5, с.941-943. |

Авторы

Даты

1995-09-20—Публикация

1987-06-26—Подача