Изобретение относится к области машиностроения, в частности создания неразъемных соединений деталей с исключением электропроводности.

Известен способ изготовления слоистых профильных деталей (патент RU №2368505, опубл. 27.09.2009 г.), который позволяет повысить технологичность изготовления электроизоляционных сложнопрофильных изделий за счет исключения проявления швов в местах соединения фрагментов заготовок и повышения механической и электрической прочности в зоне сопряжения цилиндра (вала) с кольцевым элементом (опора вала). Однако при сборке, например, вала станка для электроалмазного шлифования, когда требуется высокая точность взаимного расположения посадочного места вала для обрабатываемой детали и опоры вала, наряду с их электроизоляцией, трудно осуществить такую сборку с обеспечением требуемой высокой точности.

Известен элемент неразъемного соединения труб из разнородных металлов (авторское свидетельство СССР №1206541, опубл. 23.01.86 г.) посредством взаимодействующих окружных выступов и впадин, расположенных по винтовой линии с переменным шагом, с расположенным между ними электроизолирующим слоем. Такой способ сборки обеспечит электроизоляцию и прочность соединения, однако он не обеспечивает высокую точность взаимного расположения собираемых деталей, которая требуется, например, для вала станка электроалмазного шлифования.

Известно изобретение «Электрическая изоляция устройства для подшипника» (WO 2011019136 А2, F16C 33/00, 17.02.2011), принятое за прототип, предусматривающее использование дополнительной детали из электроизоляционного материала, например, из стекла, керамики, смолы и др. Предлагаются различные конструкции подшипникого узла с электроизоляцией, выполненной в виде кольца, стакана и т.д. Указанное решение обеспечит электроизоляцию подшипника качения от посадочных мест, но снижаются точностные характеристики изделия, т.к. дополнительная деталь вносит свои отклонения на ее изготовление в размерную точность узла.

Целью данного изобретения является создание вала станка для электроалмазного шлифования в виде прочного неразъемного соединения, с его опорой, обеспечивающего электроизоляцию между деталями узла и высокую точность взаимного их расположения.

В машиностроении возникает потребность создать конструкцию с электроизолированными деталями, например, узла вала при создании станков электроалмазного шлифования. Обрабатываемая деталь крепится на вал, который должен быть электроизолирован от других узлов станка, т.к. через него на деталь подается электрический ток, который проходит через токопроводящий шлифовальный круг. Такая же задача стоит и при электроискровой резке металла и т.д. Кроме электроизоляции к валам предъявляется требование надежной передачи крутящего момента и обеспечение точности обрабатываемой детали, что влечет за собой высокую прочность и точность изготовления неразъемного соединения.

Часто в технике требуется соединить детали из различных по своим характеристикам материалов, например незакаленный вал с закаленной или чугунной деталью; вал с бронзовым кольцом, вал с деталью из камня или стекла и т.д.

Сущность предлагаемого способа неразъемного соединения вала станка для электроалмазного шлифования заключается в том, что на контактируемые поверхности деталей или детали наносят несколько слоев полимерного электроизоляционного композиционного материала, армирующим элементом которого служит стеклоткань, затем детали соединяют и нагревают до температуры полимеризации композиционного материала, после окончания процесса и охлаждения, собранный узел окончательно обрабатывают с обеспечением высокой точности, например, шлифованием.

Предлагаемый способ поясняется на чертежах:

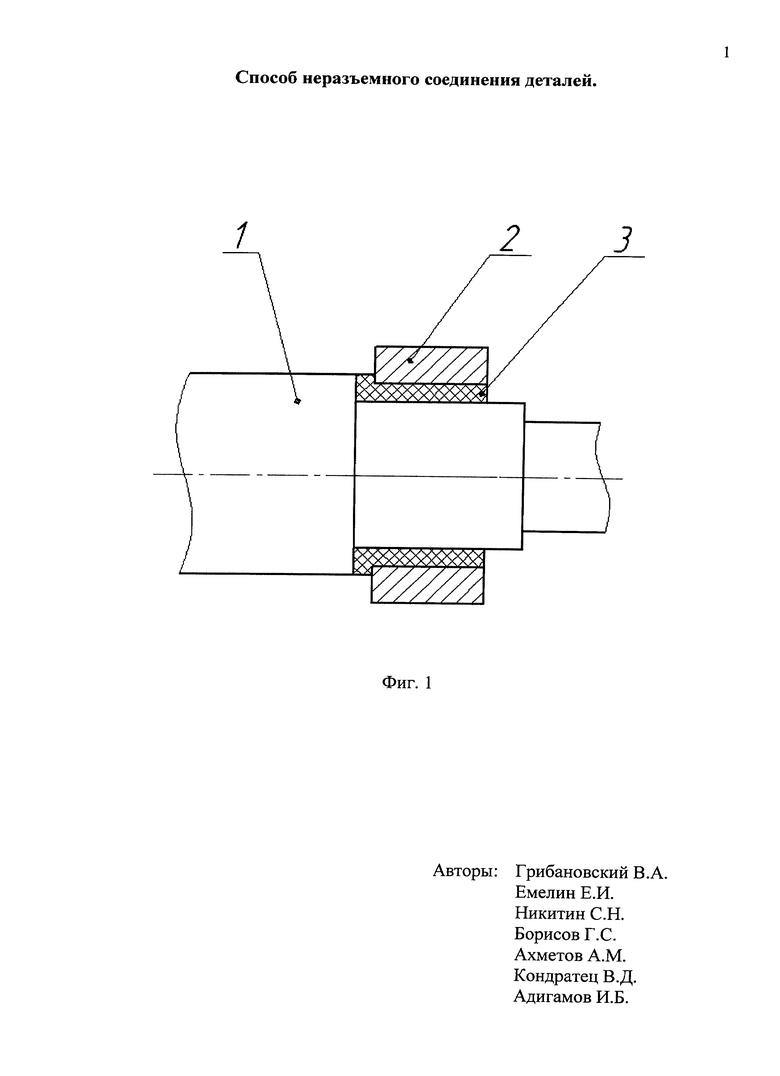

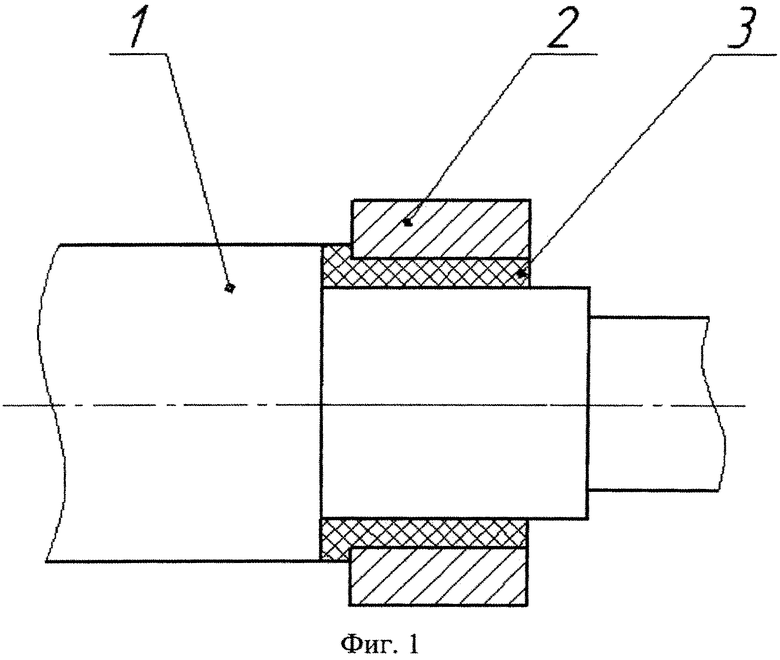

фиг. 1 - узел неразъемного соединения;

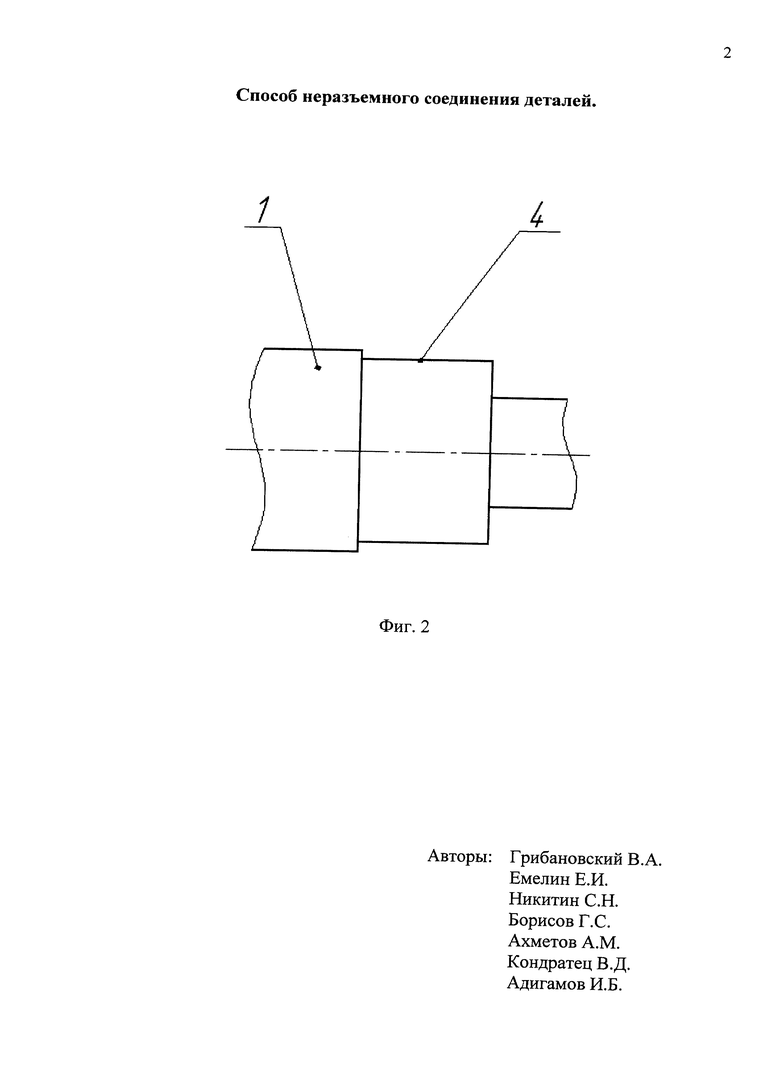

фиг. 2 - деталь - вал;

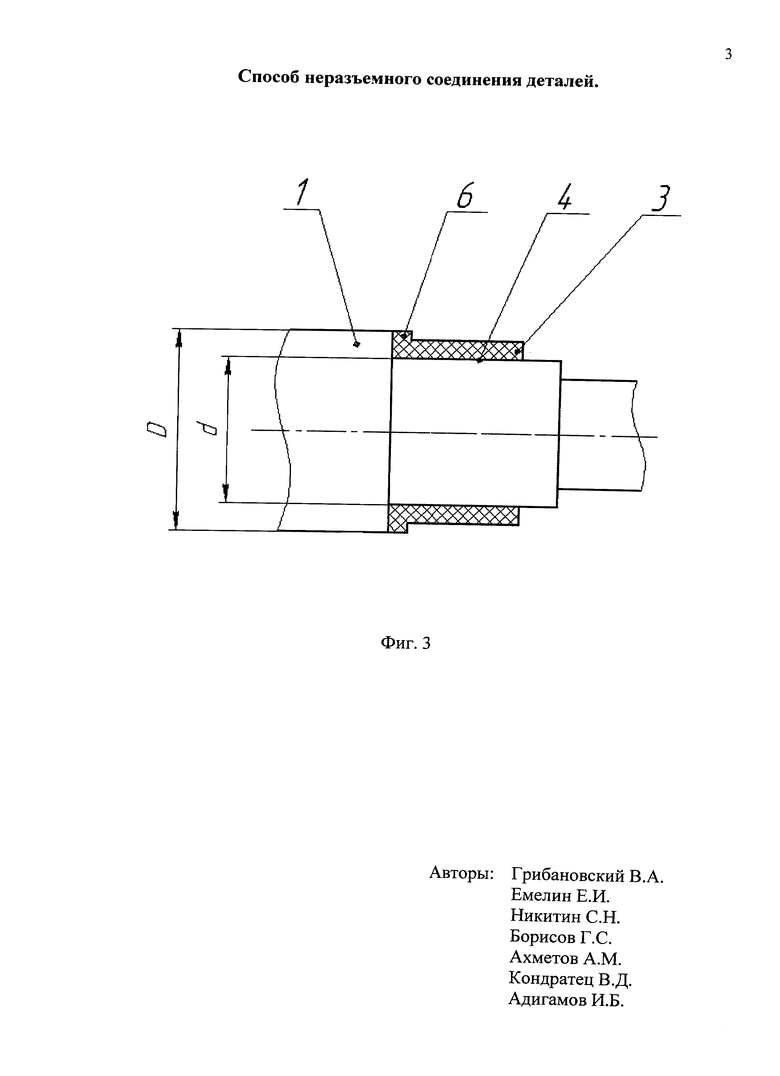

фиг. 3 - деталь - вал с нанесенным композиционным материалом;

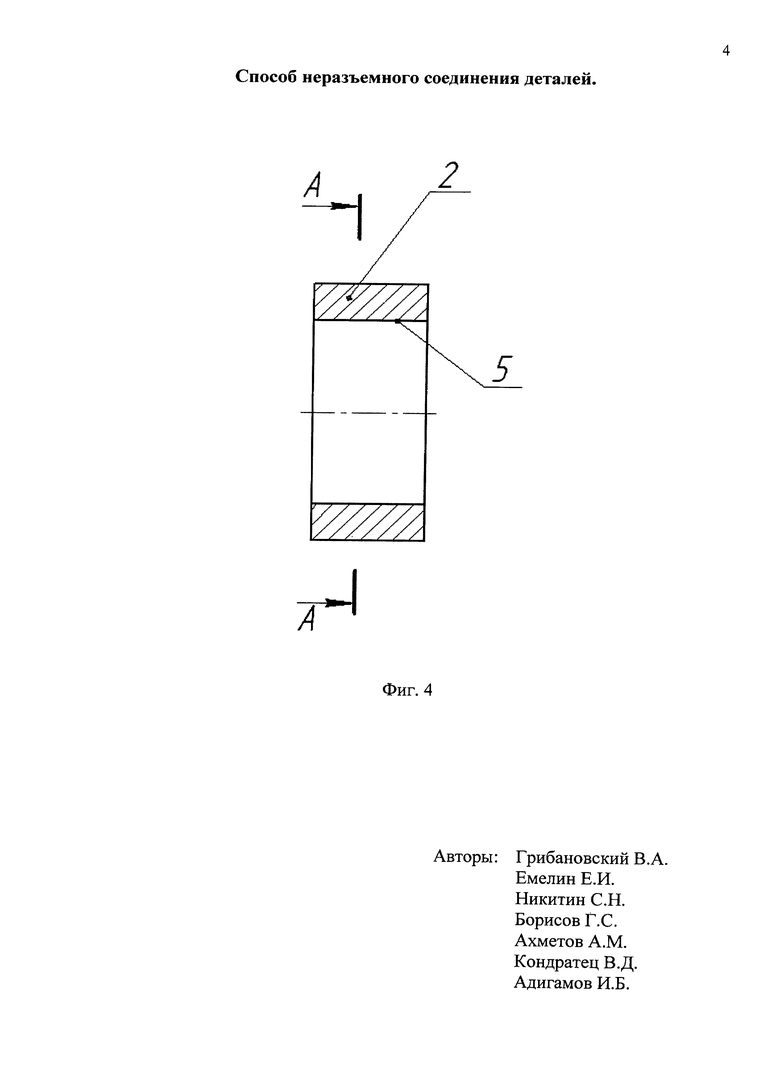

фиг. 4 - опора вала;

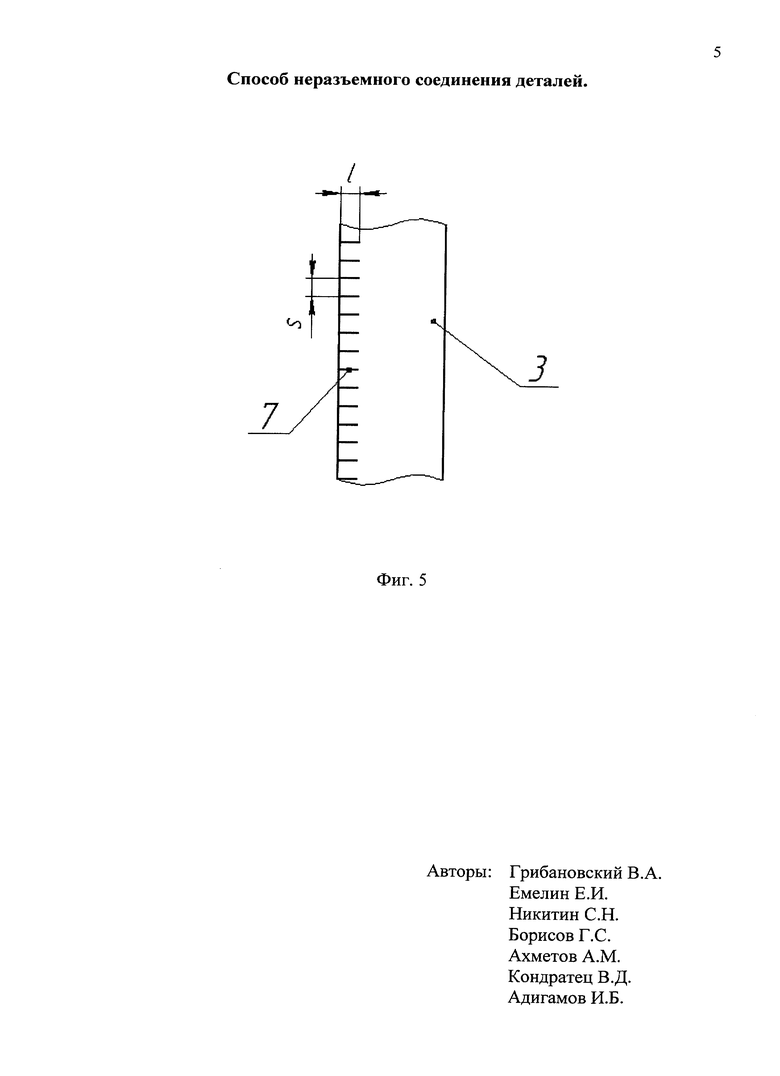

фиг. 5 - лента композиционного материала;

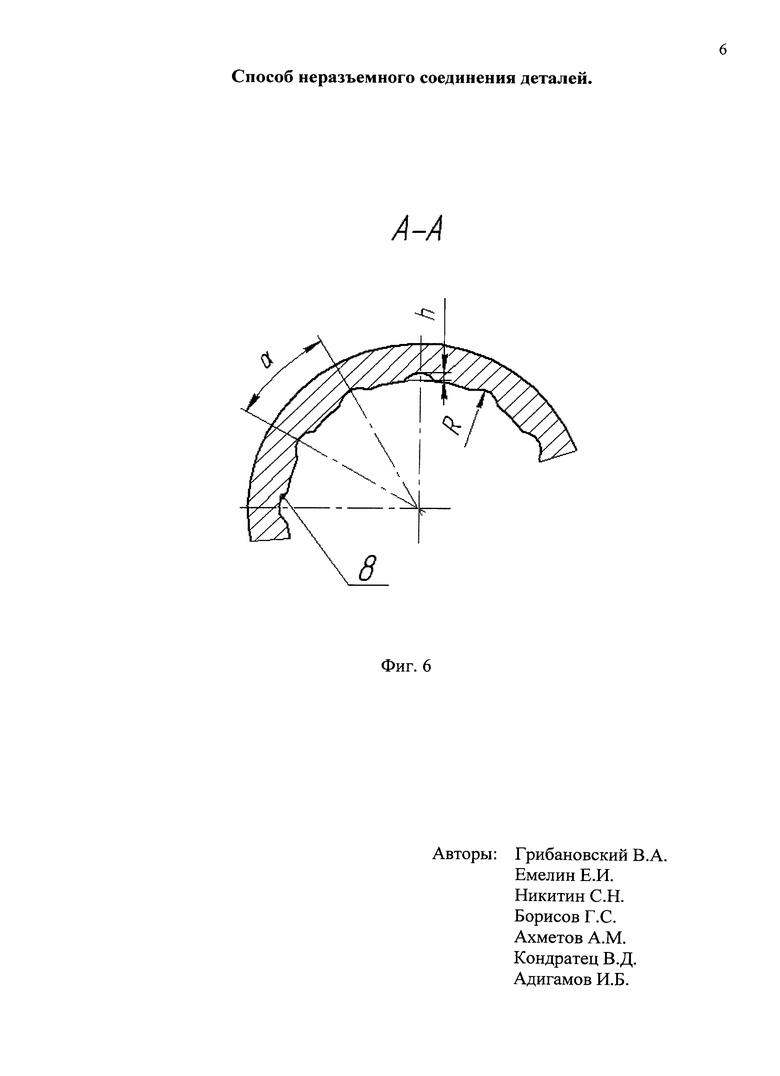

фиг. 6 - сечение А-А опоры вала.

На фиг. 1 изображен узел - неразъемное соединение, включающее вал 1, опору вала 2 и композиционный материал 3. На фиг. 2 представлен вал 1 перед нанесением на него композиционного материала, для лучшего сцепления последнего с валом на посадочную поверхность 4 производится накатывание рифлений. На фиг. 3 изображен вал 1 с нанесенным композиционным материалом 3. На фиг. 4 представлена опора вала, которая может выполняться из материала, по своим характеристикам отличающегося от материала вала. На фиг. 5 - лента композиционного материала с прорезями 7 для формирования бурта 6 (фиг. 3). На фиг. 6 - сечение А-А опоры вала 2 (фиг. 4) с изображением канавок на поверхности 5 внутреннего диаметра.

Способ создания неразъемного соединения деталей заключается в их изготовлении с учетом применения композиционного материала, если по условиям эксплуатации вал 1 требуется закаленным, то на посадочной поверхности 4 (фиг. 3) накатка рифлений производится до термообработки. Перед нанесением композиционного материала на поверхность 4 (фиг. 3), последняя и поверхность 5 опоры вала 2 (фиг. 4) обезжириваются известными технологиями.

Композиционный материал 3, обладающий свойством электроизоляции, на вал 1 наносится намоткой ленты или жгута. Для получения электроизоляционного бурта 6 (фиг. 3) при намотке ленты 3, на последней делаются поперечные надрезы 7 длиной  ; где D - диаметр бурта, d - посадочный диаметр вала, с шагом S=(1…3)/ (фиг. 3, фиг. 5). Для надежного крепления опоры вала 2, (фиг. 1, фиг. 4, фиг. 6), это особенно важно, когда на вал прикладывается высокий крутящий момент, на ее поверхности 5 выполняются канавки 8 вдоль образующей радиусом R=(0,05…0,2)d, глубиной h=(0,01…0,02)d, с шагом а=10°…30° (фиг. 6). Далее композиционный материал 3 наматывается на вал 1 (фиг. 3), затем плотно устанавливается опора вала 2 (фиг. 1, фиг. 4), после этого производят полимеризацию композиционного материала по технологии, предписанной для применяемого композита. После завершения операции отверждения вал 1 вместе с опорой вала 2 производится финишная обработка монолитного изделия с обеспечением всех конструкторских требований: электроизоляция вала 1 и опоры вала 2, высокая прочность их соединения, необходимая точность.

; где D - диаметр бурта, d - посадочный диаметр вала, с шагом S=(1…3)/ (фиг. 3, фиг. 5). Для надежного крепления опоры вала 2, (фиг. 1, фиг. 4, фиг. 6), это особенно важно, когда на вал прикладывается высокий крутящий момент, на ее поверхности 5 выполняются канавки 8 вдоль образующей радиусом R=(0,05…0,2)d, глубиной h=(0,01…0,02)d, с шагом а=10°…30° (фиг. 6). Далее композиционный материал 3 наматывается на вал 1 (фиг. 3), затем плотно устанавливается опора вала 2 (фиг. 1, фиг. 4), после этого производят полимеризацию композиционного материала по технологии, предписанной для применяемого композита. После завершения операции отверждения вал 1 вместе с опорой вала 2 производится финишная обработка монолитного изделия с обеспечением всех конструкторских требований: электроизоляция вала 1 и опоры вала 2, высокая прочность их соединения, необходимая точность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2014 |

|

RU2597836C2 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕХОДНЫХ ФЛАНЦЕВЫХ ФИТИНГОВ ИЗ АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И НАБОР ОСНАСТКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2014 |

|

RU2573530C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЛЕНТА | 1997 |

|

RU2128378C1 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| ПОЖАРОТЕПЛОСТОЙКАЯ КОМПОЗИЦИОННАЯ СИСТЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2399394C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2415329C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Способ изготовления слоистых трубчатых изделий из композиционных материалов на основе неотвержденного полимерного связующего | 2021 |

|

RU2778930C1 |

Изобретение относится к области машиностроения и может быть использовано для создания неразъемных соединений деталей с исключением электропроводности между ними, например вала станка для электроалмазного шлифования с его опорами. Способ включает намотку электроизоляционного стекломатериала в виде ленты из стеклоткани с полимерным композиционным материалом на посадочные места вала, установку опор вала и полимеризацию композиционного материала. Способ позволяет создавать неразъемные соединения из деталей, изготовленных из различных материалов - сталь и бронза, сталь и титан, титан и стекло и т.п. Соединение обладает высокой прочностью с хорошей электроизоляцией деталей, которое можно обрабатывать как монолитное изделие, обеспечивая высокую эксплуатационную точность. 3 з.п. ф-лы, 6 ил.

1. Способ неразъемного соединения вала станка для электроалмазного шлифования с его опорой, включающий создание между упомянутым валом и его опорой электроизолирующего слоя путем нанесения на посадочную поверхность вала электроизоляционного стекломатериала и установку на указанную поверхность опоры вала, отличающийся тем, что в качестве электроизоляционного стекломатериала используют ленту из стеклоткани с полимерным композиционным материалом, которую наносят путем ее намотки, а после установки опоры вала производят полимеризацию упомянутого композиционного материала.

2. Способ по п. 1, отличающийся тем, что до намотки упомянутой ленты на посадочную поверхность вала производят накатку рифлением.

3. Способ по п. 1, отличающийся тем, что выполняют электроизоляционный бурт перед намоткой на упомянутой ленте путем поперечных надрезов длиной, равной половине разницы между диаметром бурта и посадочным диаметром вала, и с шагом, равным от одной до трех длин надреза.

4. Способ по п. 1, отличающийся тем, что на внутренней цилиндрической поверхности опоры до ее установки на вал вдоль образующей упомянутой поверхности выполняют канавки с радиусом, равным 0,05…0,2 от величины диаметра вала, глубиной, равной 0,01…0,02 от величины посадочного диаметра вала, и с шагом, равным 10…30°.

| WO 2011019136 A2, 17.02.2011 | |||

| Элемент неразъемного соединения труб из разнородных металлов | 1983 |

|

SU1206541A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРОВАННОГО СОЕДИНЕНИЯ | 2012 |

|

RU2489634C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ФИТИНГ | 1997 |

|

RU2118733C1 |

| JP 2008082415 A, 10.04.2008 | |||

| JPS 59103023 A, 14.06.1984. | |||

Авторы

Даты

2016-10-20—Публикация

2013-12-19—Подача