Кремнемедный сплав применяется в качестве контактной массы при получении кремнийорганических мономеров.

Отработанный в процессе прямого синтеза метилхлорсиланов кремнемедный сплав можно использовать для прямого синтеза фенилхлорсиланов, после чего отработанная контактная масса выбрасывается.

Так как объем производства фенилхлорсиланов значительно меньше объема Производства алкилхлорсиланов, большая часть отработанной контактной массы не используется, что приводит к потере больших количеств меди.

Предлагаемый способ регенерации контактной массы дает возможность многократно использовать кремнемедный сплав для прямого синтеза метилхлорсиланов и таким образом экономить дорогостояшую медь.

Для регенерации контактной массы к отработанному сплаву добавляют кремний и пропитывают полученную смесь 8%-ным водным раствором хлористого цинка, после чего проводят термическую обработку массы воздухом при 200°.

Полученная регенерированная контактная масса обладает такими же свойствами, как и свежая.

При регенерации, например, к 100 г отработанного сплава добавляют 100 г кремния марки КР-1 и смешивают в выпарной чашке со 100лы 8%-ного раствора ZnCb (марка «чда или «технический). Полученную смесь выпаривают при 90° в течение 3 час в сушильном шкафу, периодически перемешивая ее, после чего выдерживают 10-12 час на воздухе при температуре 200°. Во время термической обработки происходит саморазогревание контактной массы, сопровождающееся ее обезуглероживанием.

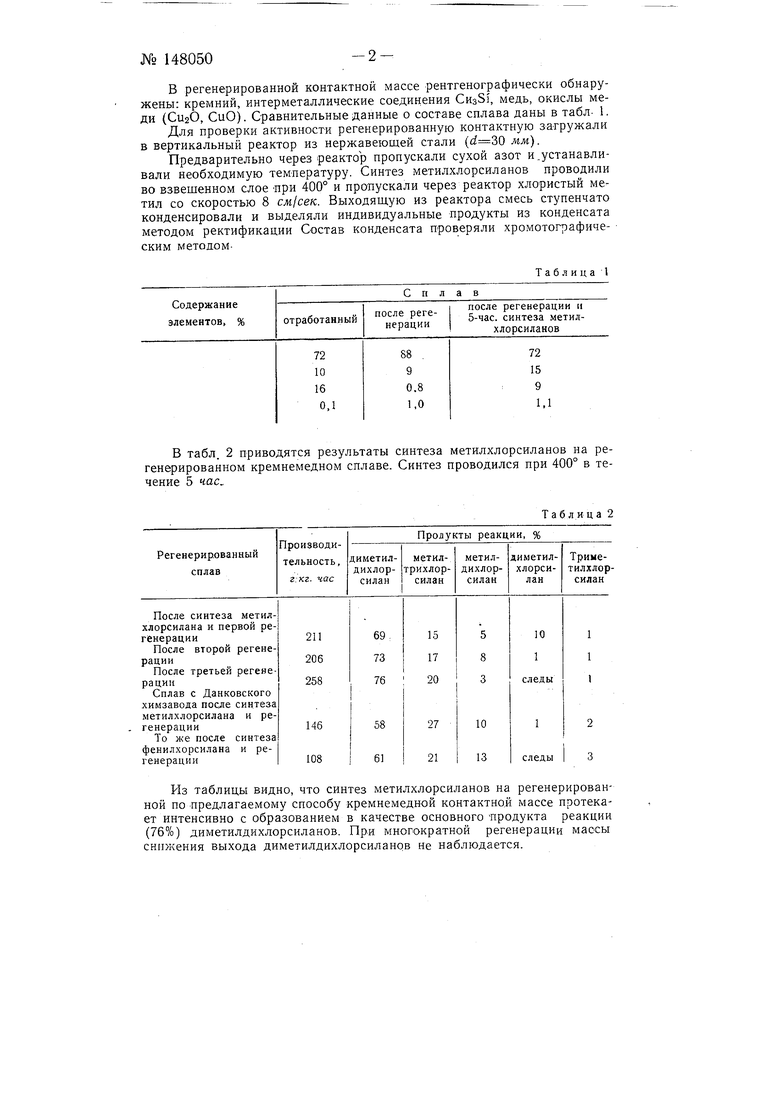

В регенерированной контактной массе рентгенографически обнаружены: кремний, интерметаллическне соединения СизЗ), медь, окислы меди {Cu2O, CuO). Сравнительные данные о составе сплава даны в табл- 1.

Для проверки активности регенерированную контактную загружали в вертикальный реактор из нержавеющей стали ( мм).

Предварительно через реактор пропускали сухой азот и устанавливали необходимую тем-пературу. Синтез метилхлорсиланов проводили во взвешенном слое лри 400° и пропускали через реактор хлористый метил со скоростью 8 еж/сек. Выходящую из реактора смесь ступенчато конденсировали и выделяли индивидуальные продукты из конденсата методом ректификации Состав конденсата проверяли хромотографическим методомТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метилхлорсиланов | 1939 |

|

SU150513A1 |

| Способ получения метилхлорсиланов | 1959 |

|

SU130882A1 |

| Способ получения этилхлорсиланов | 1959 |

|

SU132635A1 |

| Способ получения контактной массы для синтеза хлор- и органохлорсиланов | 1982 |

|

SU1131877A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 1966 |

|

SU182720A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛДИХЛОРСИЛАНА1 г-/;?Л;.'.отс1\А?-: | 1965 |

|

SU174185A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛДИХЛОРСИЛАНА | 1964 |

|

SU164599A1 |

| Способ активации кремнемедных контактных масс прямого синтеза фенилхлорсиланов | 1972 |

|

SU461626A1 |

| Способ получения алкилхлорсиланов | 1977 |

|

SU810707A1 |

| Способ получения метилдихлорсилана | 1965 |

|

SU472129A1 |

В табл. 2 приводятся результаты синтеза метилхлорсиланов на регенерированном кремнемедном сплаве. Синтез проводился при 400° в течение 5 час.

Из таблицы видно, что синтез метилхлорсиланов на регенерированной по Предлагаемому способу кремнемедной контактной массе протекает интенсивно с образованием в качестве основного продукта реакции (76%) диметилдихлорсиланов. При многократной регенерации массы снижения выхода диметилдихлорсиланов не наблюдается.

Таблица 2

Предмет изобретения

Способ регенерации отработанных кремнемедных сплавов, отличающийся тем, что, с целью использования отходов производства, к отработанному сплаву добавляют кремний с последующей пропиткой 8%-ным раствором хлористого цинка и термической обработкой воздухом лри 200°.

-3-№ 148050

Авторы

Даты

1962-01-01—Публикация

1961-06-20—Подача