Изобретение касается обработки металлов давлением и относится к способам изготовления двухслойных заготовок для вытяжки.

Цель изобретения - увеличение высоты вытягиваемых деталей.

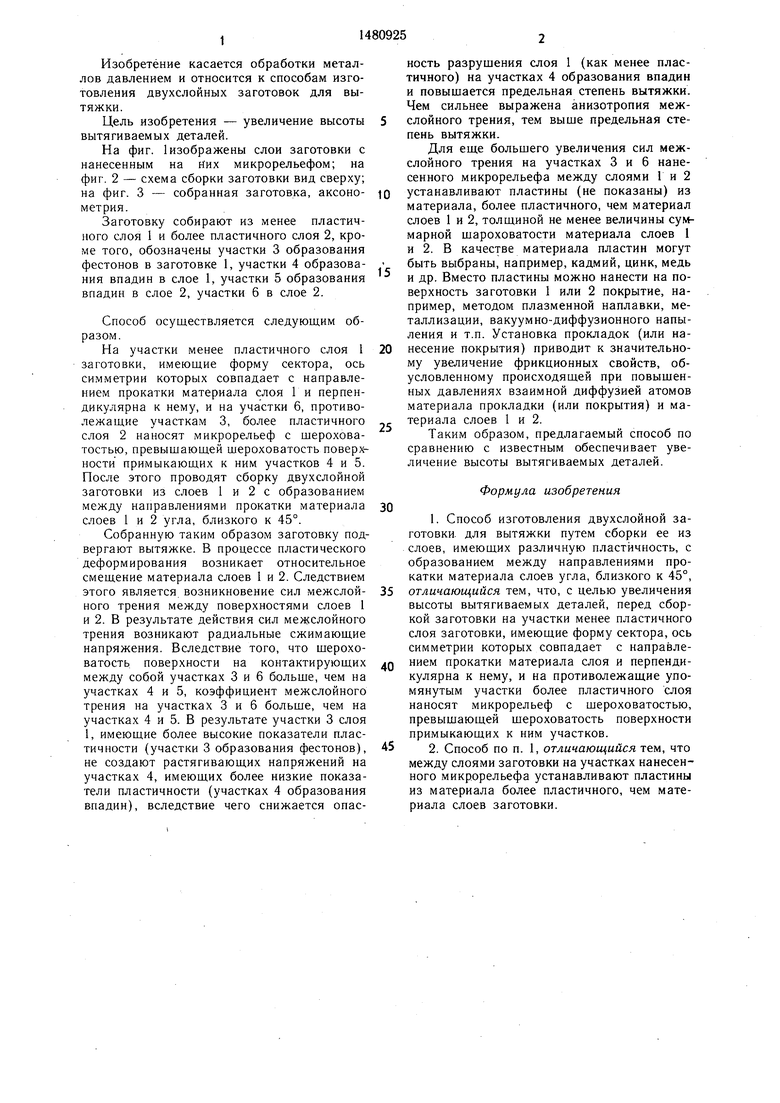

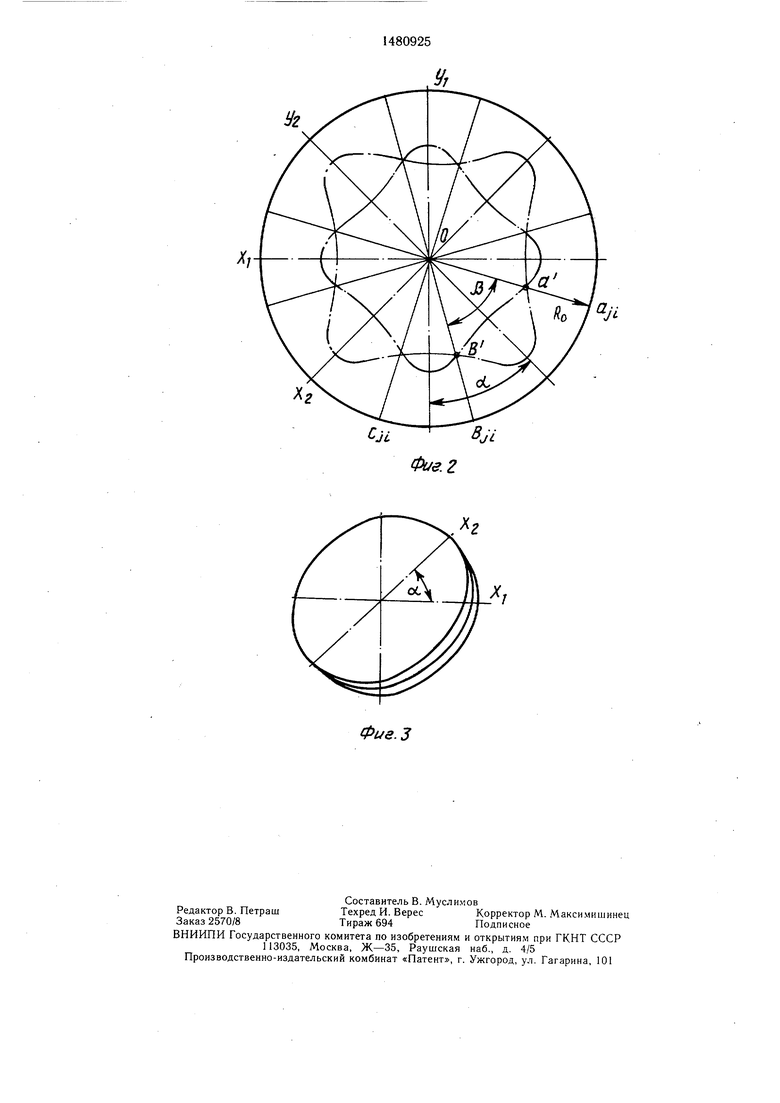

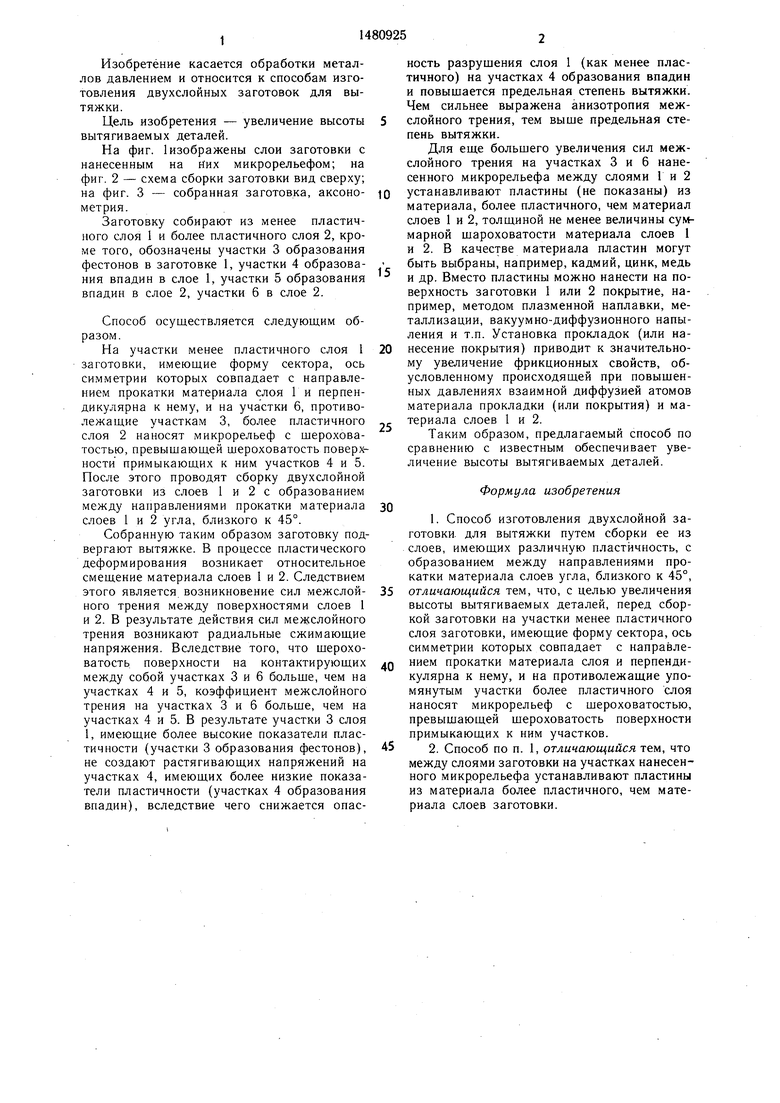

На фиг. Изображены слои заготовки с нанесенным на Них микрорельефом; на фиг. 2 - схема сборки заготовки вид сверху; на фиг. 3 - собранная заготовка, аксоно- метрия.

Заготовку собирают из менее пластичного слоя 1 и более пластичного слоя 2, кроме того, обозначены участки 3 образования фестонов в заготовке 1, участки 4 образова- ния впадин в слое 1, участки 5 образования впадин в слое 2, участки 6 в слое 2.

Способ осуществляется следующим образом.

На участки менее пластичного слоя 1 заготовки, имеющие форму сектора, ось симметрии которых совпадает с направлением прокатки материала слоя 1 и перпендикулярна к нему, и на участки 6, противолежащие участкам 3, более пластичного слоя 2 наносят микрорельеф с шероховатостью, превышающей шероховатость поверхности примыкающих к ним участков 4 и 5. После этого проводят сборку двухслойной заготовки из слоев 1 и 2 с образованием между направлениями прокатки материала слоев 1 и 2 угла, близкого к 45°.

Собранную таким образом заготовку подвергают вытяжке. В процессе пластического деформирования возникает относительное смещение материала слоев 1 и 2. Следствием этого является возникновение сил межслой- ного трения между поверхностями слоев 1 и 2. В результате действия сил межслойного трения возникают радиальные сжимающие напряжения. Вследствие того, что шероховатость поверхности на контактирующих между собой участках 3 и 6 больше, чем на участках 4 и 5, коэффициент межслойного трения на участках 3 и 6 больше, чем на участках 4 и 5. В результате участки 3 слоя 1, имеющие более высокие показатели пластичности (участки 3 образования фестонов), не создают растягивающих напряжений на участках 4, имеющих более низкие показатели пластичности (участках 4 образования впадин), вследствие чего снижается опасность разрушения слоя 1 (как менее пластичного) на участках 4 образования впадин и повышается предельная степень вытяжки. Чем сильнее выражена анизотропия межслойного трения, тем выше предельная степень вытяжки.

Для еще большего увеличения сил межслойного трения на участках 3 и 6 нанесенного микрорельефа между слоями 1 и 2 устанавливают пластины (не показаны) из материала, более пластичного, чем материал слоев 1 и 2, толщиной не менее величины суммарной шароховатости материала слоев 1 и 2. В качестве материала пластин могут быть выбраны, например, кадмий, цинк, медь и др. Вместо пластины можно нанести на поверхность заготовки 1 или 2 покрытие, например, методом плазменной наплавки, металлизации, вакуумно-диффузионного напыления и т.п. Установка прокладок (или нанесение покрытия) приводит к значительному увеличение фрикционных свойств, обусловленному происходящей при повышенных давлениях взаимной диффузией атомов материала прокладки (или покрытия) и материала слоев 1 и 2.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает увеличение высоты вытягиваемых деталей.

Формула изобретения

1.Способ изготовления двухслойной заготовки для вытяжки путем сборки ее из слоев, имеющих различную пластичность, с образованием между направлениями прокатки материала слоев угла, близкого к 45°, отличающийся тем, что, с целью увеличения высоты вытягиваемых деталей, перед сборкой заготовки на участки менее пластичного слоя заготовки, имеющие форму сектора, ось симметрии которых совпадает с направлением прокатки материала слоя и перпендикулярна к нему, и на противолежащие упомянутым участки более пластичного слоя наносят микрорельеф с шероховатостью, превышающей шероховатость поверхности примыкающих к ним участков.

2.Способ по п. 1, отличающийся тем, что между слоями заготовки на участках нанесенного микрорельефа устанавливают пластины из материала более пластичного, чем материала слоев заготовки.

Уг

хг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических полых деталей | 1987 |

|

SU1489888A1 |

| Вытяжная матрица | 1987 |

|

SU1489889A1 |

| Способ вытяжки полых деталей | 1981 |

|

SU988412A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1017409A1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ нанесения шероховатости на рабочие поверхности прокатных валков | 1979 |

|

SU900884A1 |

| Способ обработки поверхности листа | 1990 |

|

SU1784302A1 |

| Разделительная обмазка | 1983 |

|

SU1127724A1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении двухслойных деталей вытяжкой. Цель - увеличение высоты вытягиваемых деталей. Перед сборкой заготовки из слоев 1 и 2 на участки 3 менее пластичного слоя 1 заготовки, имеющие форму сектора, ось симметрии которых совпадает с направлением прокатки материала слоя 1 и перпендикулярна к нему, и на участки 6 более пластичного слоя 2, противоположные участкам 3, наносят микрорельеф с шероховатостью, превышающей шероховатость поверхности примыкающих к ним участков 4 и 5. Между слоями 1 и 2 заготовки на участках 3 и 6 нанесенного микрорельефа устанавливают пластины из более пластичного материала, чем материал слоев 1 и 2 заготовки. Вследствие того, что шероховатость поверхности на контактирующих между собой участках 3 и 6 больше, чем на участках 4 и 5, коэффициент межслойного трения на участках 3 и 6 будет больше, чем на участках 4 и 5. В результате участки 3 не создают на участках 4 растягивающих напряжений, благодаря чему снижается опасность разрушения заготовки. 1 з.п. ф-лы, 3 ил.

Фие.2

Фие.З

| Способ изготовления биметаллических стаканов | 1983 |

|

SU1171163A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-29—Подача