(5) СПОСОБ ВЫТЯЖКИ полых ДЕТАЛЕЙ

Изоёретение относится к обработке металлов давлением, а именно к процессам листовой штамповки.

Известен способ №1тяжки полых изделий, из анизотропных материалов, при котором используют заготовки, имеющие в направлении исходного коэ(|)({мциента анизотропии излишек материала 1 1 .

Однако при получении заготовок для использования известного способа, большая часть металла идет в отход.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ вытяжки полых деталей из анизотропных материалов, при котором заготовку предварительно ориентируют в штампе с учетом анизотропии свойств и осуществляют перераспределение деформаций по ее контуру ,2,

Однако при использованииизвестного способа, получаемые детали имеют низкое качество, вследствие образуюиихся в местах перараспределения де(рмаций складок.

Цель изобретения- экономия материала и повышение качества деталей.

Цель достигается тем, что соглас5 но способу вытяжки полых деталей из анизотропных материалов, при котором заготовку предварительно ориентируют в штампе с учетом анизотропии свойств и осуществляют перераспре10деление деформаций по ее контуру,, перераспределение деформаций производят путем жесткого зажима легкодеформируемых участков заготовки на длину, составляющую 0,2-0,5 диаметра

ts заготовки, и вытяжки на глубину, тавляющую 0,05-0,25 от разницы диаметров Заготовки и детали, после чего зажим снимают и окончательно вы2( тягивают деталь.

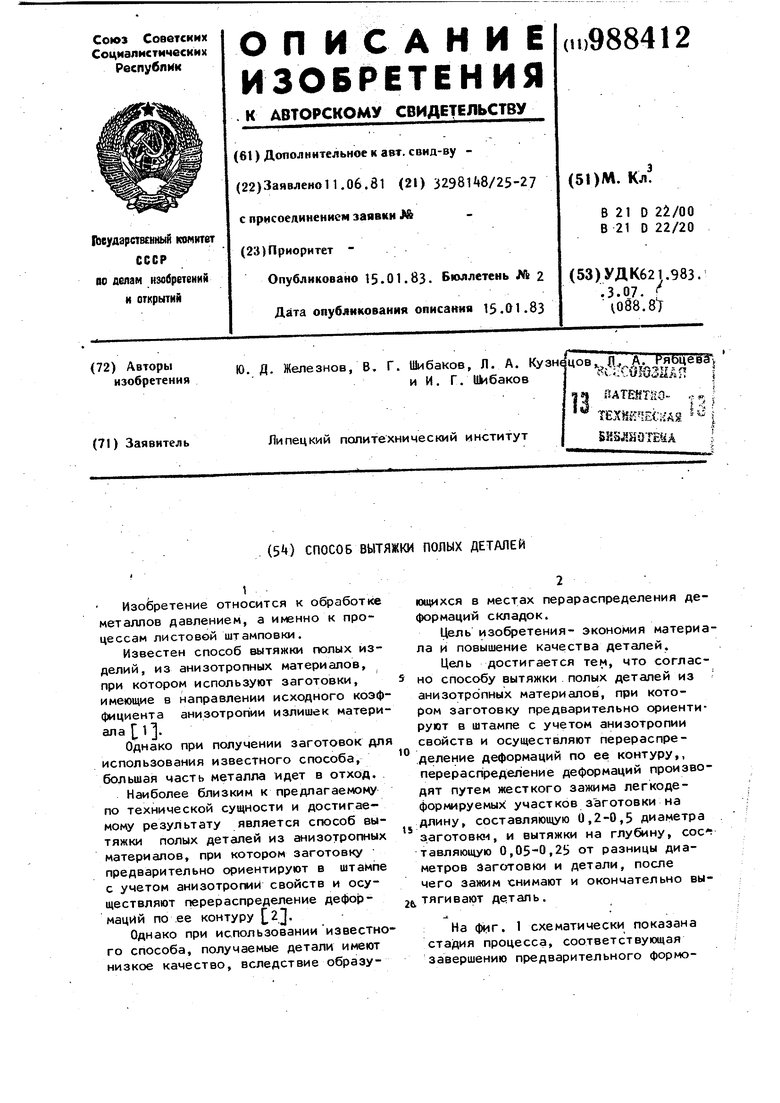

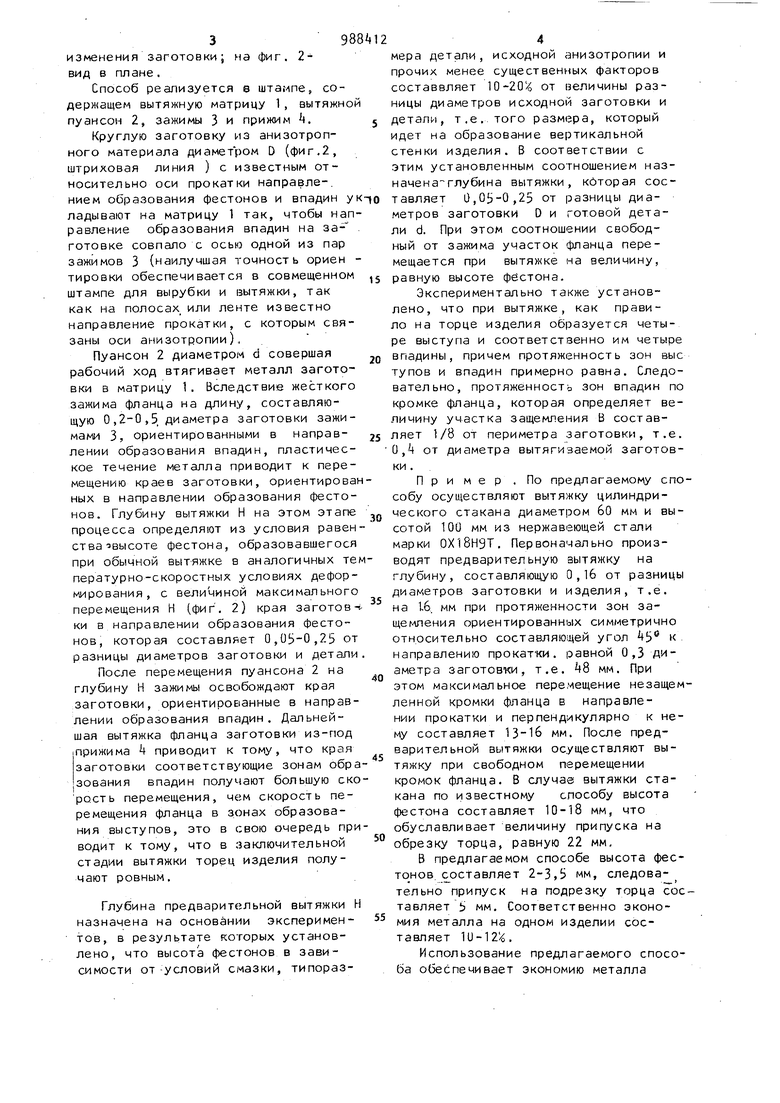

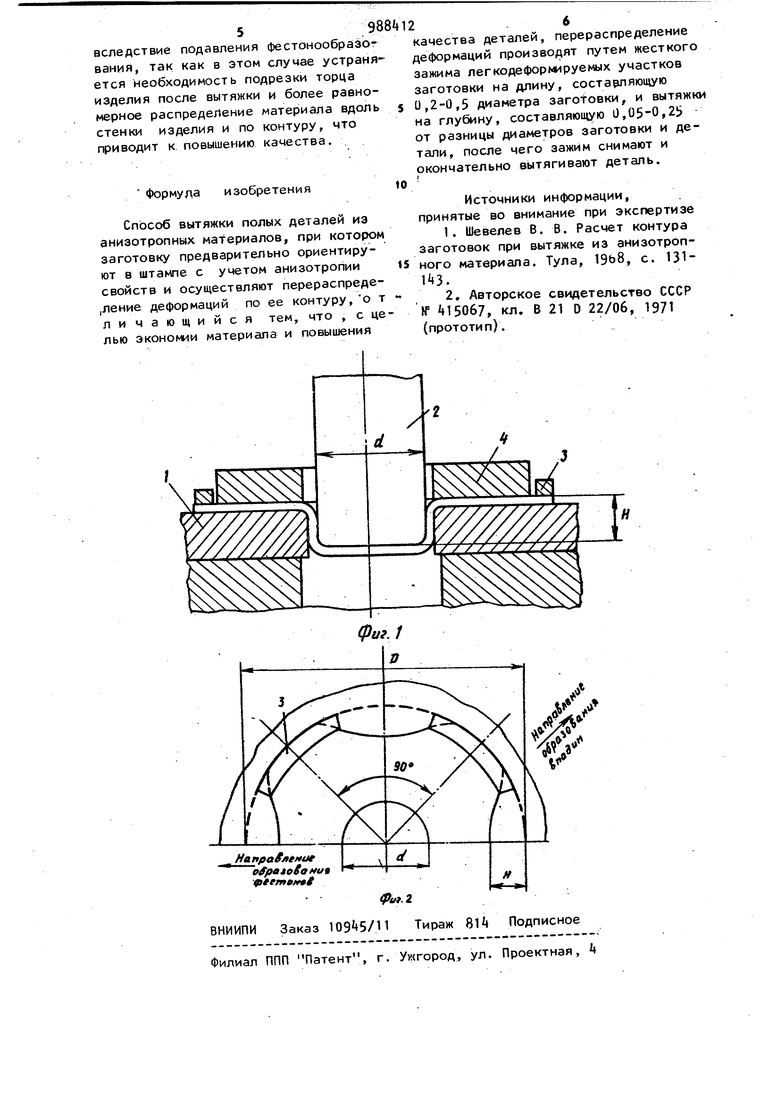

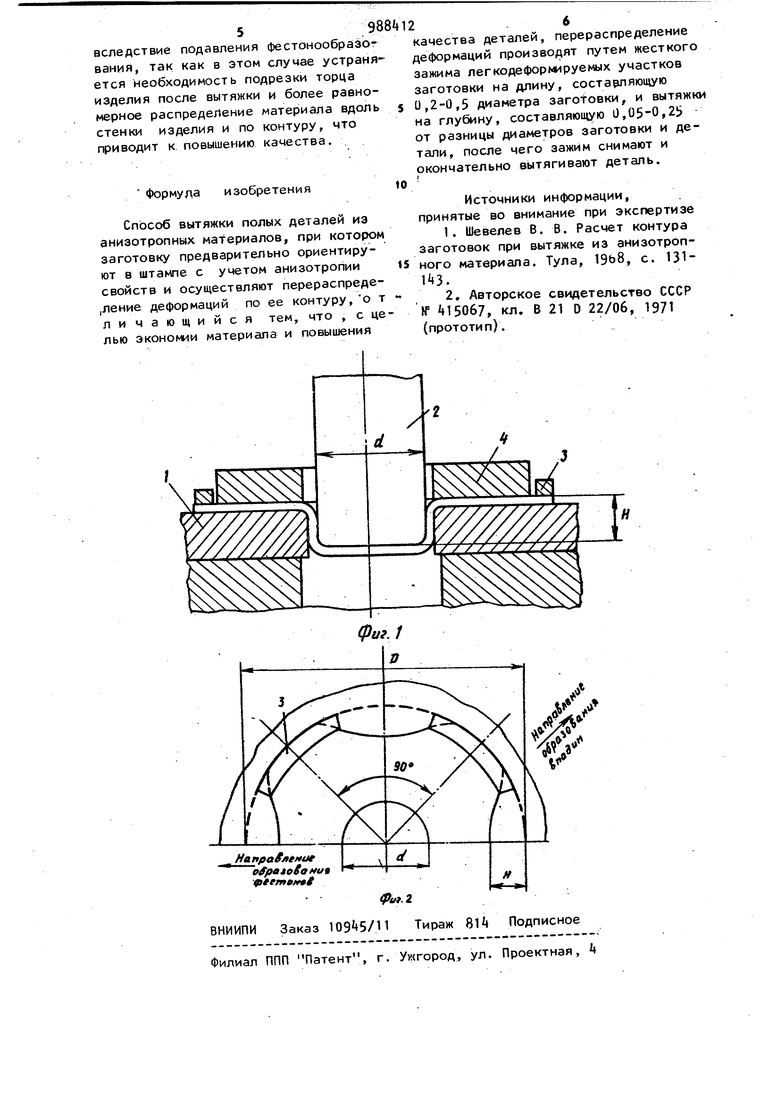

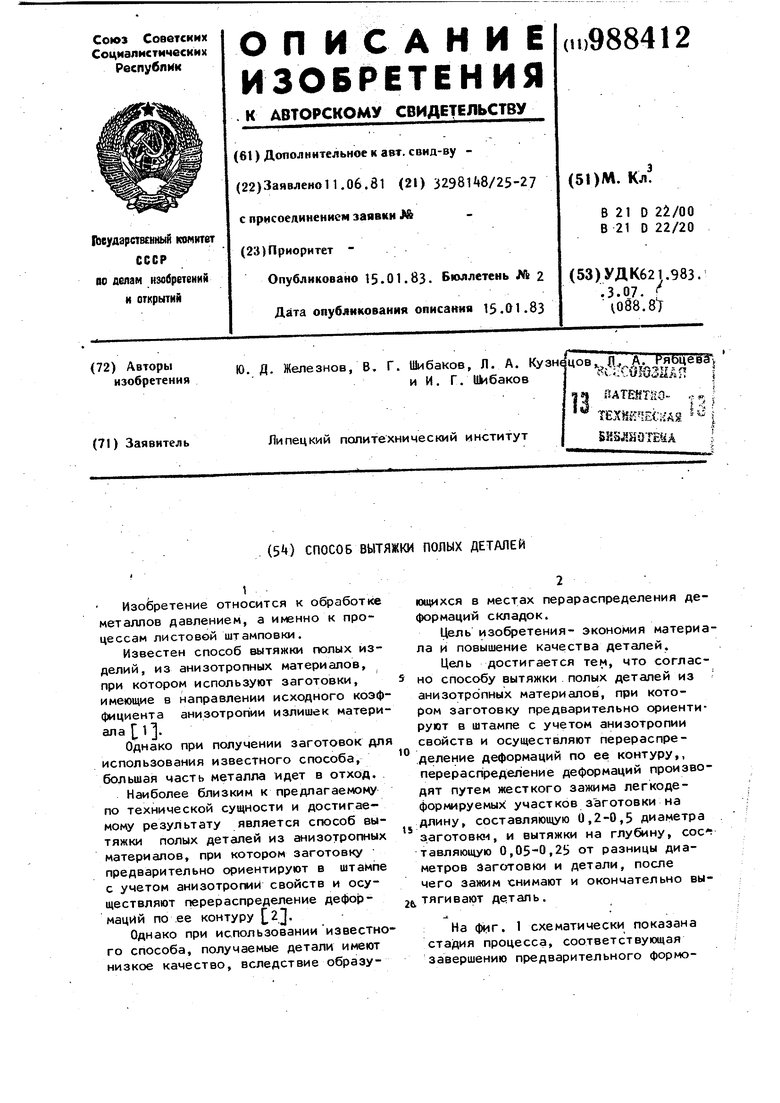

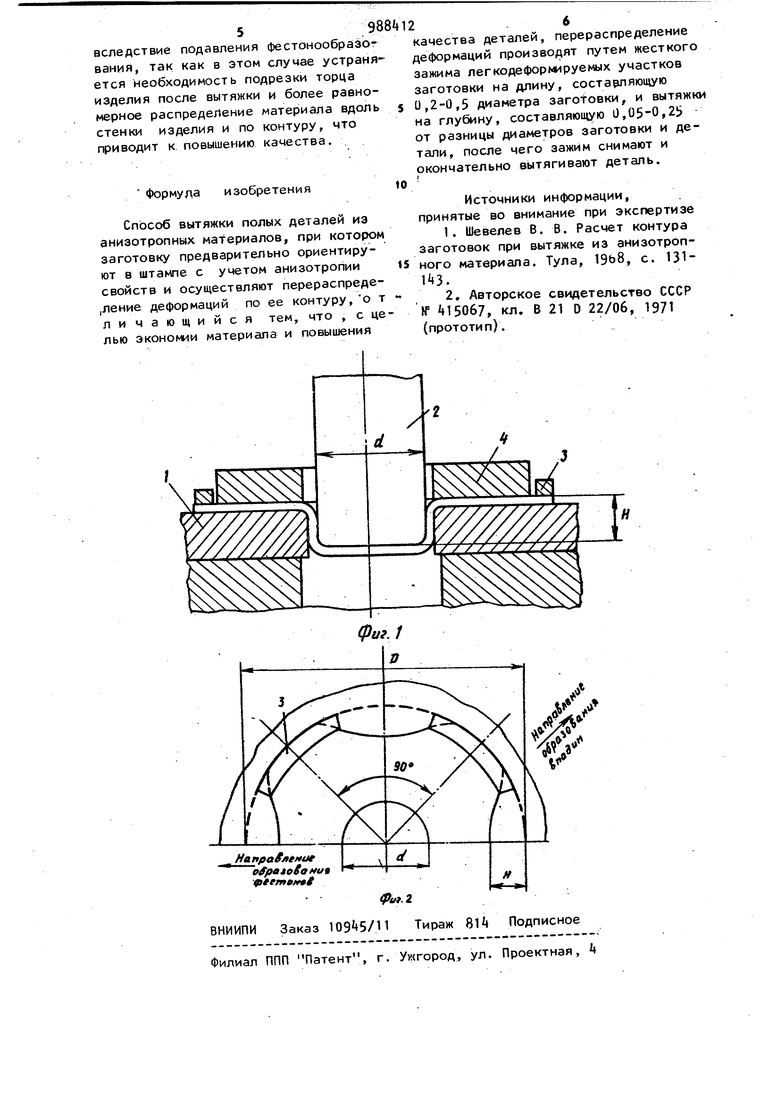

На (|)иг. 1 схематически показана стадия процесса, соответствующая завершению предварительного формо3ЭBизменения заготовки; на фиг. 2вид в плане. Способ реализуется е штампе, содержащем вытяжную матрицу 1, вытяжно пуансон 2, зажимы 3 и прижим . Круглую заготовку из анизотропного материала диаметром D (фиг,2, штриховая линия ) с известным относительно оси прокатки направле-. нием образования фестонов и впадин у ладывают на матрицу 1 так, чтобы нап равление образования впадин на за- готовке совпало с осьнз одной из пар зажимов 3 (наилучшая точность ориен тировки обеспечивается в совмещенном штампе для вырубки и вытяжки, так как на полосах или ленте известно направление прокатки, с которым связаны оси анизотропии), Пуансон 2 диаметром d совершая рабочий ход втягивает металл заготовки в матрицу 1. Вследствие жесткого зажима фланца на длину, составляющую О,2-0,5 диаметра заготовки зажимами 3, ориентированными в направлении образования впадин, пластическое течение металла приводит к перемещению краев заготовки, ориентирова ных в направлении образования фестонов. Глубину вытяжки Н на этом этапе процесса определяют из условия равен ства высоте фестона, образовавшегося при обычной выт-яжке в аналогичных те пературно-скоростных условиях деформирования, с величиной максимального перемещения Н (фиг. 2) края заготовч ки в направлении образования фестонов, которая составляет 0,03-0,25 от разницы диаметров заготовки и детали После перемещения пуансона 2 на глубину Н зажимы освобождают края заготовки, ориентироЕ1анные в направлении образования впадин. Дальнейшая вытяжка фланца заготовки из-под прижима приводит к тому, что края заготовки соответствующие зонам обра зования впадин получают большую ско рость перемещения, чем скорость перемещения фланца в зонах образования выступов, это в свою очередь при водит к тому, что в заключительной стадии вытяжки торец изделия получают ровным. Глубина предварительной вытяжки Н назначена на основании экспериментов, в результате которых установлено, что высота фестонов в зависимости от-условий смазки, типораз4мера детали, исходной анизотропии и прочих менее существенных факторов составвляет 10-20 от величины разницы диаметров исходной заготовки и детали, т.е. того размера, который идет на образование вертикальной стенки изделия. В соответствии с этим установленным соотношением назначен а глубин а вытяжки, кбторая составляет 0,0f3-0,25 от разницы диаметров заготовки О и готовой детали d При этом соотношении свободный от зажима участок фланца перемещается при вытяжке на величину, равную высоте фестона. Экспериментально также установлено, что при вытяжке, как правило на торце изделия образуется четыре выступа и соответственно им четыре впадины, причем протяженность зон вые тупов и впадин примерно равна. Следовательно, протяженность зон впадин по кромке фланца, которая определяет величину участка защемления В составляет 1/8 от периметра заготовки, т.е. 0,4 от диаметра вытягиваемой заготовки . Пример .По предлагаемому способу осуществляют вытяжку цилиндрического стакана диаметром 60 мм и высотой 100 мм из нержавеющей стали марки ОХ18Н9Т. Первоначально производят предварительную вытяжку на глубину, составляющую 0,16 от разницы диаметров заготовки и изделия, т.е. на 1.6. мм при протяженности зон защемления ориентированных симметрично относительно составляющей угол 45 к направлению прокатки. равной 0,3 диаметра заготовки, т.е. 48 мм. При этом максимальное перемещение незащемленной кромки фланца в направлении прокатки и перпендикулярно к нему составляет 13-16 мм. После предварительной вытяжки осуществляют вытяжку при свободном перемещении кромок фланца. В случае вытяжки стакана по известному способу высота фестона составляет 10-18 мм, что обуславливает величину припуска на обрезку торца, равную 22 мм, В предлагаемом способе высота фесто нов с.оставляет 2-3,5 мм, следовательно припуск на подрезку торца составляет ij мм. Соответственно экономия металла на одном изделии составляет 10-12. Использование предлагаемого способа обеспечивает экономию металла

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических стаканов | 1983 |

|

SU1171163A1 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2018 |

|

RU2691016C1 |

| Способ изготовления полых осесимметричных изделий с фланцем | 1989 |

|

SU1722655A1 |

| Заготовка для глубокой вытяжки | 1981 |

|

SU958010A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1017409A1 |

| Способ определения штампуемости листового металла | 1988 |

|

SU1626122A2 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2019 |

|

RU2727404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ АНИЗОТРОПНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2436646C1 |

| Способ испытания листового металла | 2018 |

|

RU2682127C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ4'У;-и, ^• | 1971 |

|

SU415067A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-11—Подача