Изобретение относится к обработке металлов давлением, а именно к способам изготовления биметаллических полых деталей

Цель изобретения - увеличение высоты изготовляемых деталей.

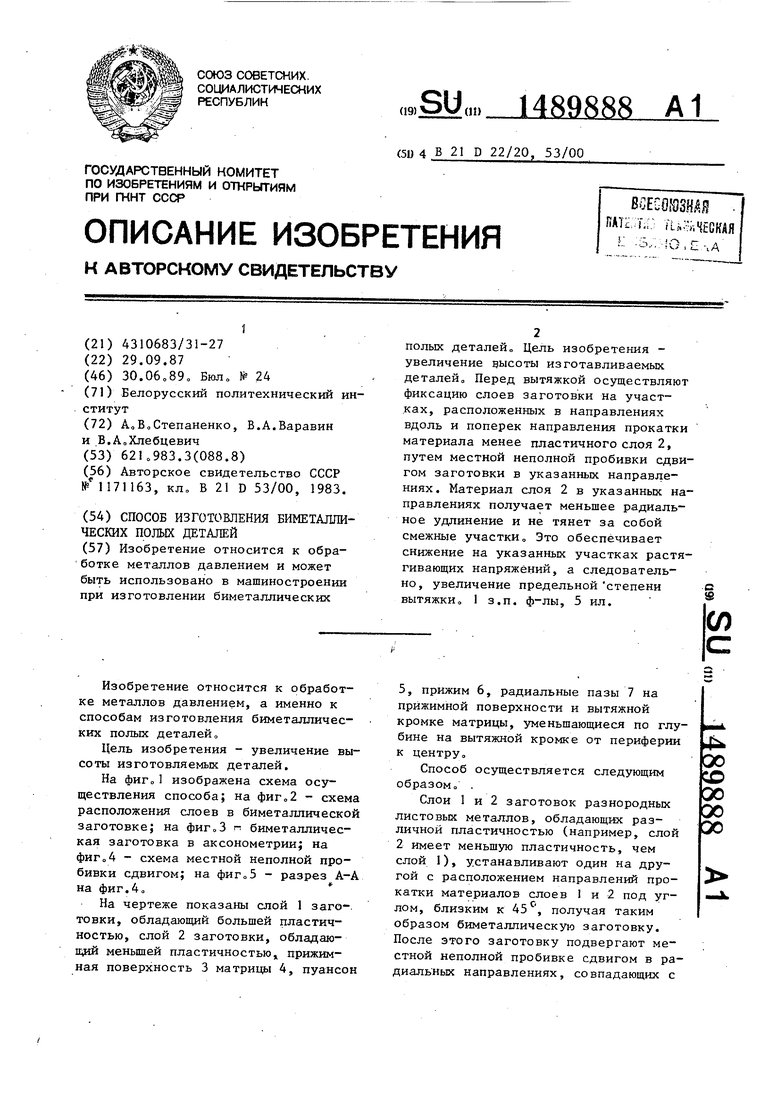

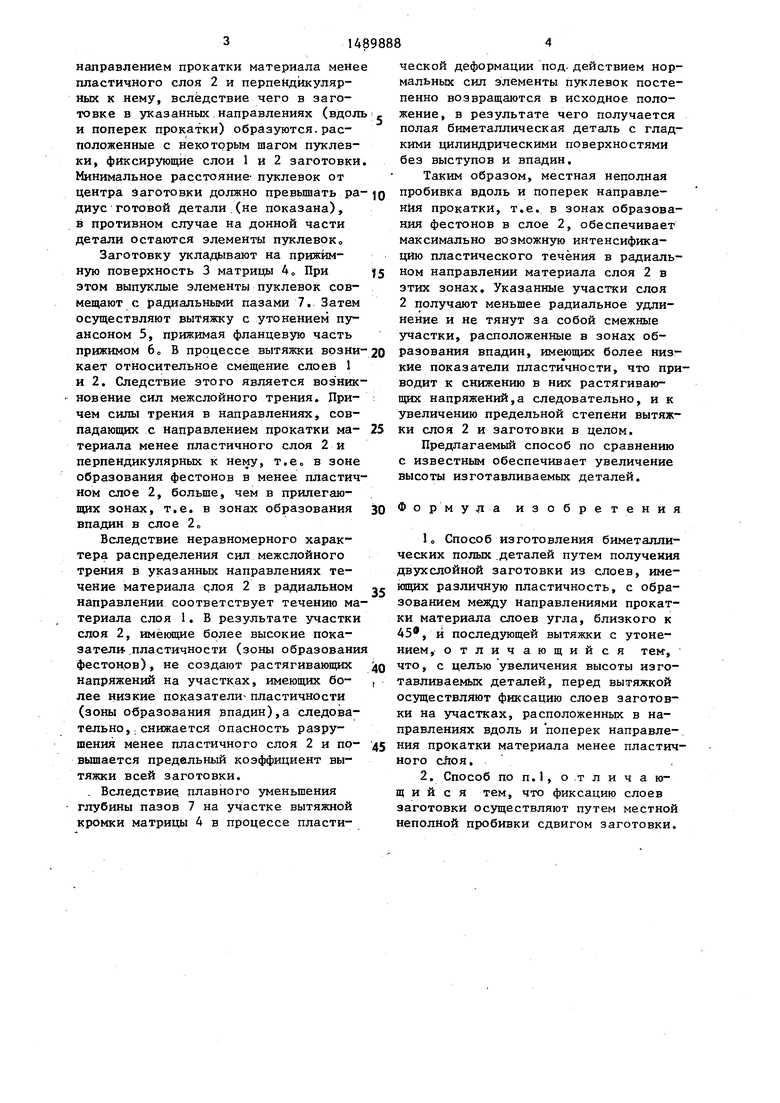

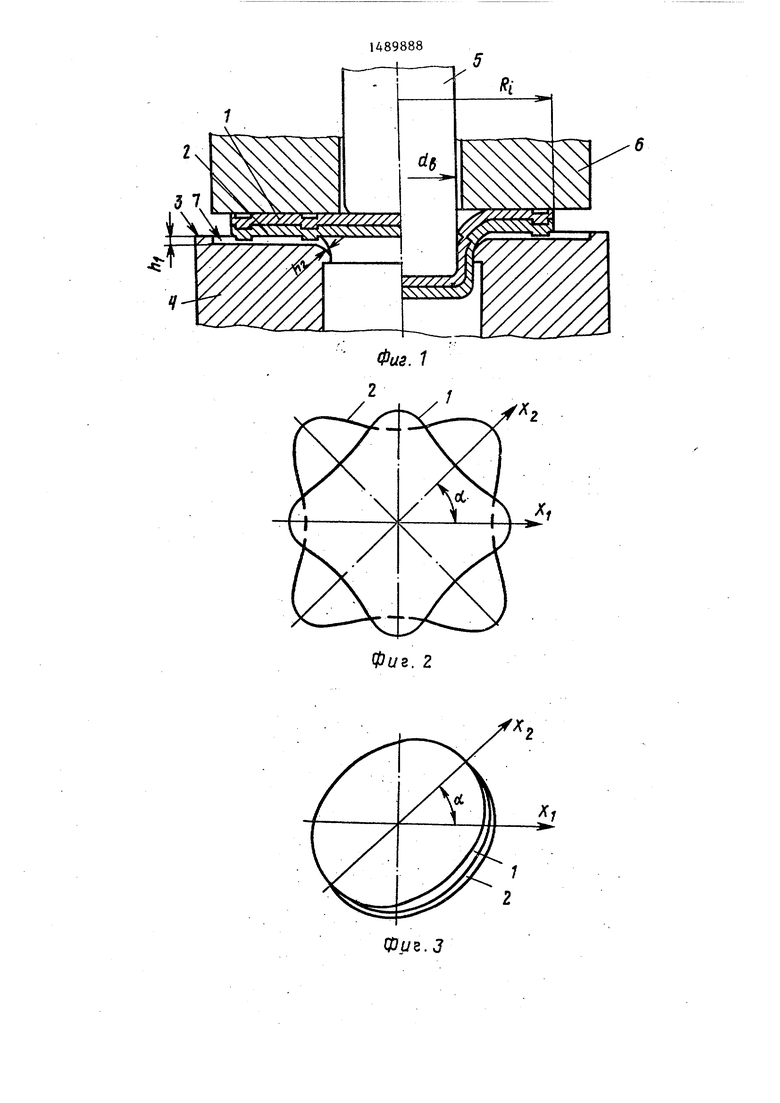

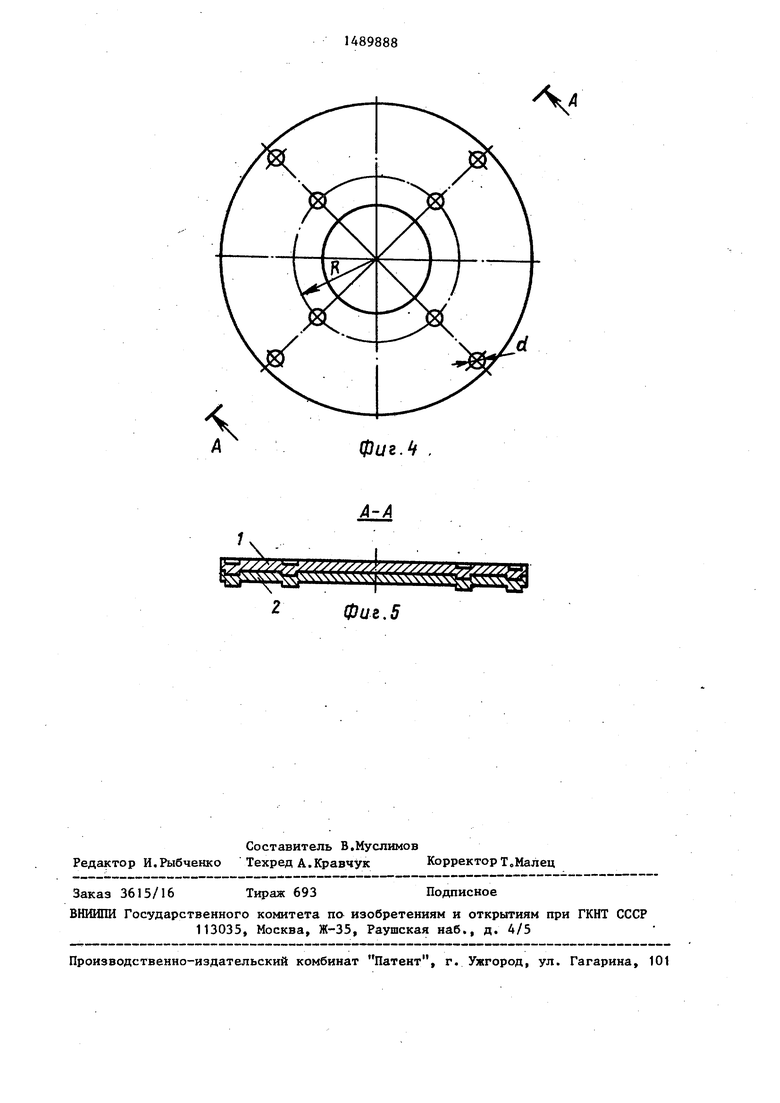

На фиг,I изображена схема осуществления способа; на - схема расположения слоев в биметаллической заготовке; на фигоЗ п биметаллическая заготовка в аксонометрии; на фиго4 - схема местной неполной пробивки сдвигом; на - разрез А-А на фиг.4о

На чертеже показаны слой 1 заго. товки, обладающий большей пластичностью, слой 2 заготовки, обладающий меньшей пластичностью, прижимная поверхность 3 матрищ 1 4, пуансон

5, прижим 6, радиальные пазы 7 на прижимной поверхности и вытяжной кромке матрицы, уменьшающиеся по глубине на вытяжной кромке от периферии к центру

Способ осуществляется следующим образом .

Слои 1 и 2 заготовок разнородных листовых металлов, обладающих различной пластичностью (например, слой 2 имеет меньшую пластичность, чем слой 1), устанавливают один на другой с расположением направлений прокатки материалов слоев 1 и 2 под углом, близким к , получая таким образом биметаллическую заготовку. После этого заготовку подвергают местной неполной пробивке сдвигом в радиальных направлениях, совпадающих с

О:

00 СО 00 00

00

направлением прокатки материала мене пластичного слоя 2 и перпейдикуляр- ных к нему, вследствие чего в заготовке в указанных направлениях (вдол и поперек прокатки) образуются.расположенные с некоторым шагом пуклев- ки, фиксирующие слои 1 и 2 заготовки Минимальное расстояние пуклевок от центра Заготовки должно превышать ра диус готовой детали (не показана), в противном случае на донной части детали остаются элементы пуклевок„

Заготовку укладавают на прижимную поверхность 3 матрицы 4, При этом выпуклые элементы пуклевок совмещают с радиальными пазами 7. Затем осуществляют вытяжку с утонением пуансоном 5, прижимая фланцевую часть прижимом 6о В процессе вытяжки возни кает относительное смещение слоев 1 и 2. Следствие этого является воз ник новение сил межслойного трения. Причем силы трения в направлениях, совпадающих с направлением прокатки ма- териала менее пластичного слоя 2 и перпендикулярных к нему, т.е в зоне образования фестонов в менее пластичном слое 2, больше, чем в прилегающих зонах, т.е. в зонах образования впадин в слое 2

Вследствие неравномерного характера распределения сил межслойного трения в указанных направлениях течение материала рлоя 2 в радиальном направлении соответствует течению материала слоя 1. В результате участки слоя 2, имеющие более высокие показатели .пластичности (зоны образовани фестонов), не создают растягиваюпщх напряжений на участках, имеющих бо- лее низкие показатели пластичности (зоны образования впадин),а следовательно, ; снижается опасность разрушения менее пластичного слоя 2 и по- вышается предельный коэффициент вытяжки всей заготовки.

. Вследствие плавного уменьшения глубины пазов 7 на участке вытяжной кромки матрицы 4 в процессе пластической деформации под- действием нормальных сил элементы пуклевок постепенно возвращаются в исходное, положение, в результате чего получается полая биметаллическая деталь с гладкими цилиндрическими поверхностями без выступов и впадин.

Таким образом, местная неполная пробивка вдоль и поперек направления прокатки, т.е. в зонах образования фестонов в слое 2, обеспечивает максимально возможную интенсификацию пластического течения в радиальном направлении материала слоя 2 в этих зонах. Указанные участки слоя 2 получают меньшее радиальное удлинение и не тянут за собой смежные З астки, расположенные в зонах образования впадин, имеющих более низкие показатели пластичности, что приводит к снижению в них растягивающих напряжений,а следовательно, и к увеличению предельной степени вытяжки слоя 2 и заготовки в целом.

Предлагаемый способ по сравнению с известным обеспечивает увеличение высоты изготавливаемых деталей.

Формула

и 3

обретения

1о Способ изготовления биметаллических полых .деталей путем получения двухслойной заготовки из слоев, име- кшщх различную пластичность, с образованием мелоду направлениями прокатки материала слоев угла, близкого к 45, и последующей вытяжки с утонением, отличающийся тек, что, с целью увеличения высоты изготавливаемых деталей, перед вытяжкой осуществляют фиксацию слоев заготовки на участках, расположенньк в направлениях вдоль и поперек направления прокатки материала менее пластичного сЛоя.

2. Способ по П.1, о .т л и ч а ю- щ и и с я тем, что фиксацию слоев заготовки осуществляют путем местной неполной пробивки сдвигом заготовки.

1489888

| название | год | авторы | номер документа |

|---|---|---|---|

| Вытяжная матрица | 1987 |

|

SU1489889A1 |

| Способ изготовления двухслойной заготовки для вытяжки | 1987 |

|

SU1480925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛИСТОВОЙ ЗАГОТОВКИ ДЛЯ ВЫТЯЖКИ | 1992 |

|

RU2086333C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ4'У;-и, ^• | 1971 |

|

SU415067A1 |

| Способ вытяжки полых деталей | 1981 |

|

SU988412A1 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2018 |

|

RU2691016C1 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2019 |

|

RU2727404C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕПАРАТОРОВ КОНИЧЕСКИХ ПОДШИПНИКОВ | 1996 |

|

RU2103096C1 |

| Заготовка для глубокой вытяжки | 1981 |

|

SU958010A1 |

| ТОРЦЕВАЯ КРЫШКА КОНТЕЙНЕРА (ВАРИАНТЫ) И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 1994 |

|

RU2121456C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении биметаллических полых деталей. Цель изобретения - увеличение высоты изготавливаемых деталей. Перед вытяжкой осуществляют фиксацию слоев заготовки на участках, расположенных в направлениях вдоль и поперек направления прокатки материала менее пластичного слоя 2, путем местной неполной пробивки сдвигом заготовки в указанных направлениях.Материал слоя 2 в указанных направлениях получает меньшее радиальное удлинение и не тянет за собой смежные участки.Это обеспечивает снижение на указанных участках растягивающих напряжений, а следовательно, увеличение предельной степени вытяжки. 1 з.п.ф-лы, 5 ил.

Ф(/г. 2

Фи.З

/ // j 77/ //:// y/7// / 7

ФигЛ

/:/ К

фцг. 5

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1989-06-30—Публикация

1987-09-29—Подача