| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических полых деталей | 1987 |

|

SU1489888A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Штамп для вытяжки и обрезки | 1982 |

|

SU1015973A1 |

| Штамп для вытяжки и обрезки | 1990 |

|

SU1784351A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ФАСОННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018390C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Штамп для вытяжки крупногабаритных деталей | 2016 |

|

RU2631070C2 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

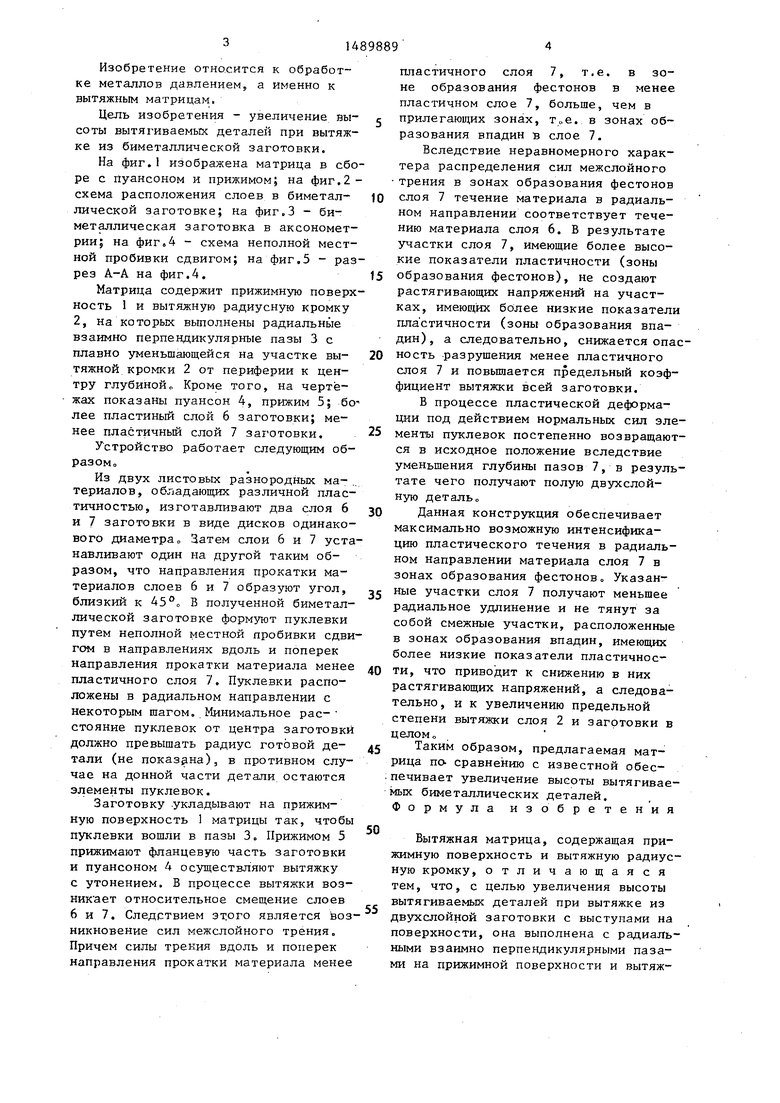

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при вытяжке полых деталей из биметаллической заготовки. Цель изобретения - увеличение высоты вытягиваемых деталей. Матрица выполнена с радиальными взаимно перпендикулярными пазами 3 на прижимной поверхности 1 и вытяжной кромке 2.Глубина пазов на вытяжной кромке плавно уменьшается в направлении от периферии к центру. В процессе вытяжки силы межслойного трения в зонах образования фестонов менее пластичного слоя 7 будут максимальны. Материал слоя в указанных зонах получает меньшее радиальное удлинение и не тянет за собой смежные участки, что обеспечивает в этих участках (зонах образования впадин) снижение растягивающих напряжений, а следовательно, увеличение предельной степени вытяжки. 5 ил.

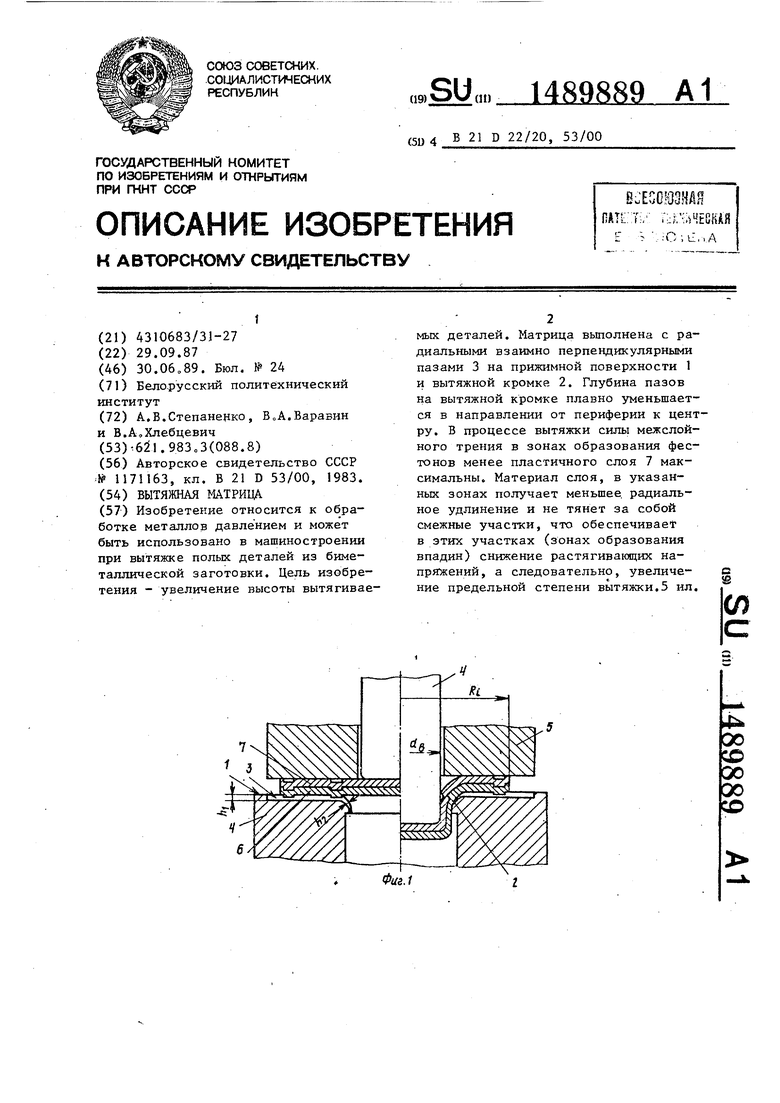

Фиг. 2

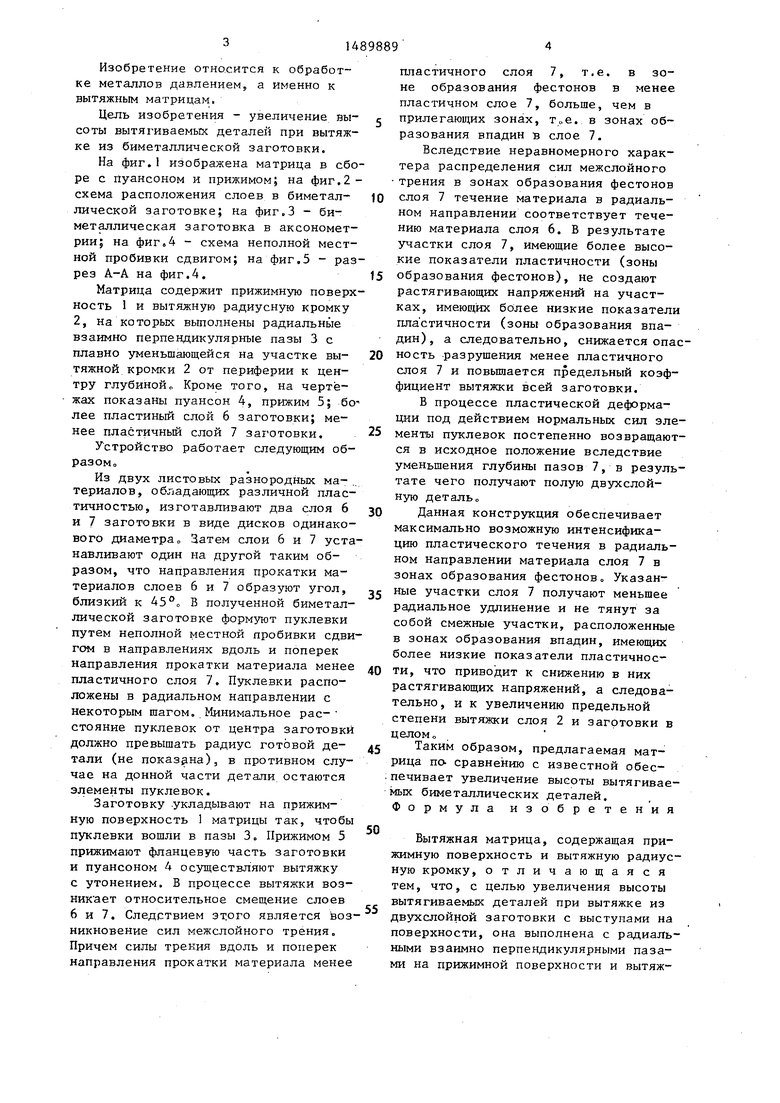

Фиг.З

| Способ изготовления биметаллических стаканов | 1983 |

|

SU1171163A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-09-29—Подача