Иэобретение относится к автоматическим устройствам ориентирования пленочных и других полосовых материалов и может быть применено в химической и нефтехимической и других отраслях промышленности на печатных машинах для получения полиэтиленовых пакетов, машинах для получения резинотканевсуго полотна и т.п.

Цель изобретения - повышение точности центрирования,

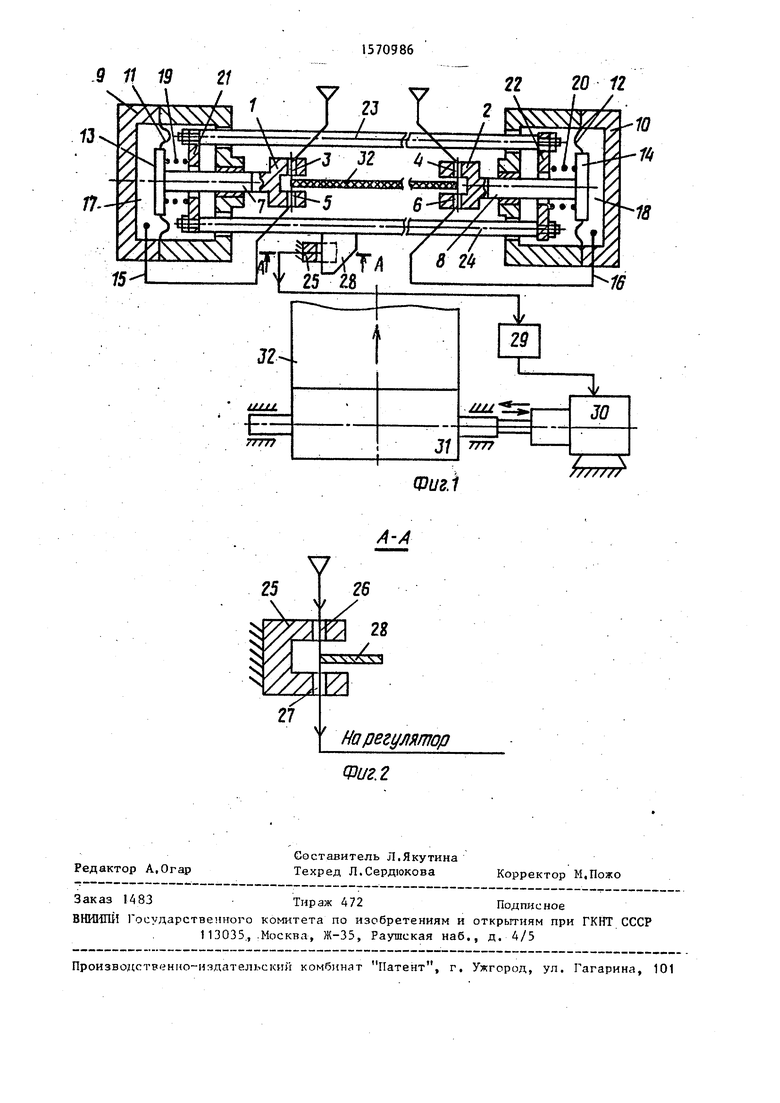

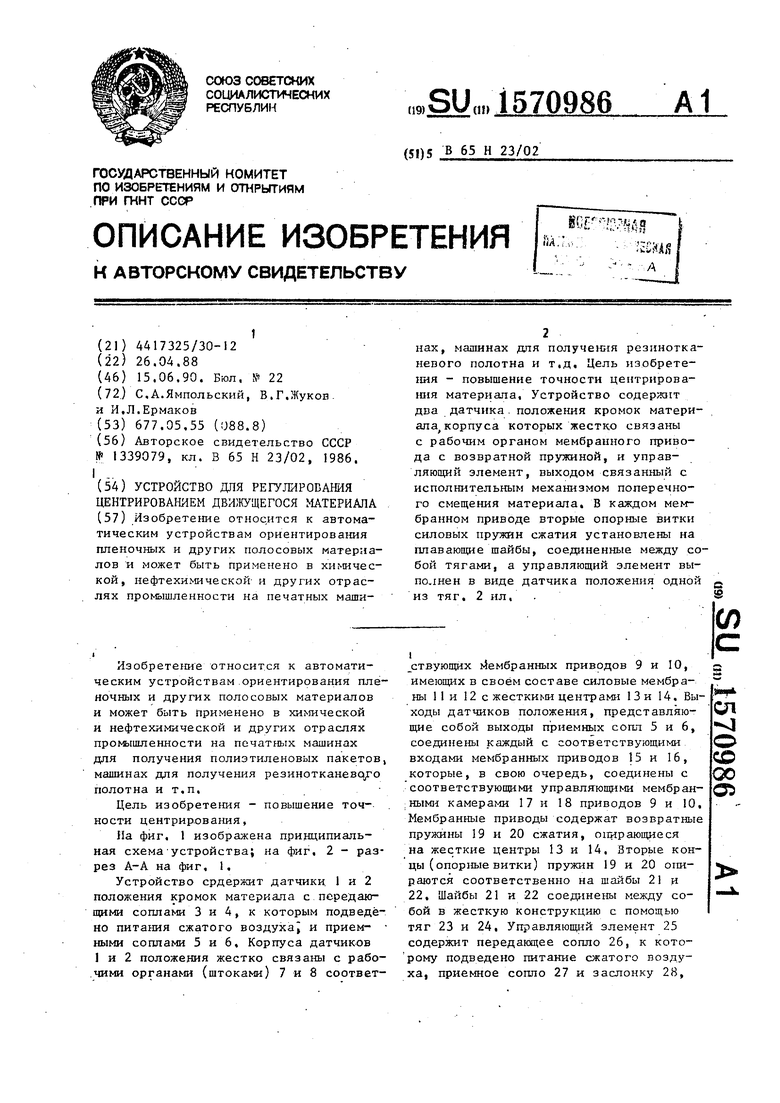

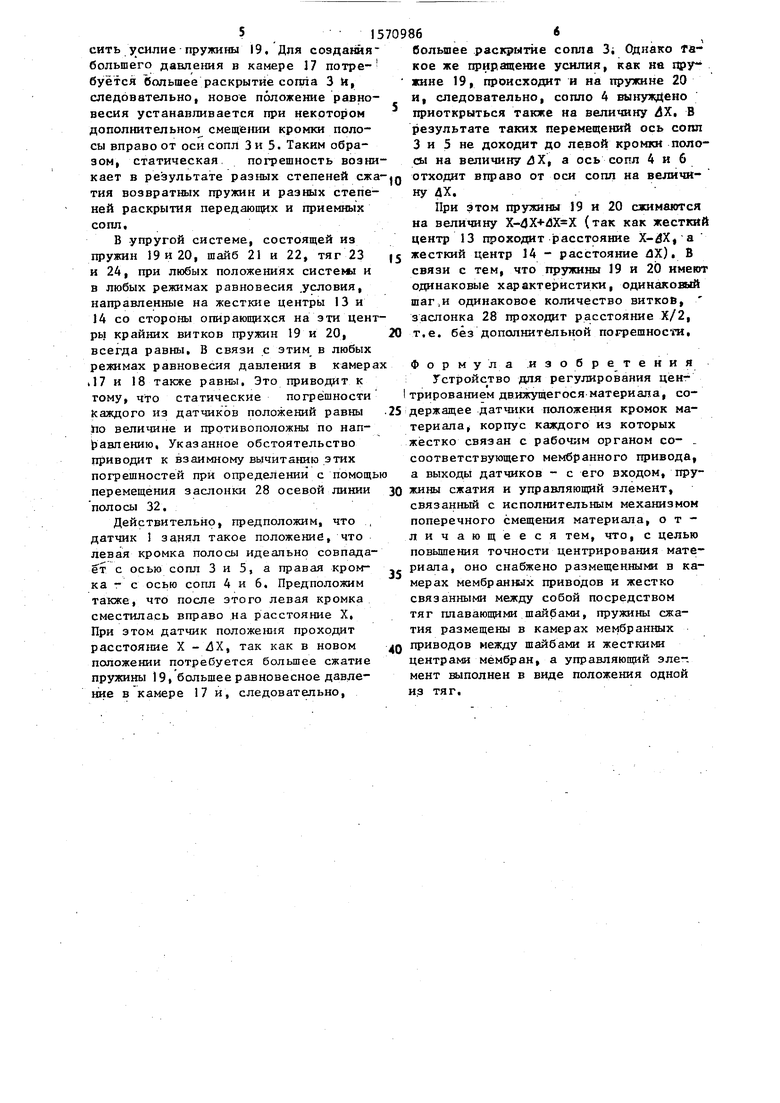

На фиг. 1 изображена принципиальная схема устройства; на фиг, 2 - разрез А-А на фиг, 1,

Устройство срдержит датчики 1 и 2 положения кромок материала с передающими соплами 3 и 4, к которым подведено питания сжатого воздуха и прием- ными соплами 5 и 6, Корпуса датчиков 1 и 2 положения жестко связаны с рабочими органами (штоками) 7 и 8 соответствующих Мембранных приводов 9 и 10, имеющих в своем составе силовые мембраны 1 1 и 12с жесткими центрами 13 и 14, Выходы датчиков положения, представляющие собой выходы приемных сопл 5 и 6, соединены каждый с соответствующими входами мембранных приводов 15 и 16, которые, в свою очередь, соединены с соответствующими управляющими мембранными камерами 17 и 18 приводов 9 и 10, Мембранные приводы содержат возвратные пружины 19 и 20 сжатия, опирающиеся на жесткие центры 13 и 14, Вторые концы (опорные витки) пружин 19 и 20 опираются соответственно на шайбы 21 и 22, Шайбы 21 и 22 соединены между собой в жесткую конструкцию с помощью тяг 23 и 24, Управляющий элемент 25 содержит передающее сопло 26, к которому подведено питание сжатого воздуха, приемное сопло 27 и заслонку 28,

ел

о со со ет

10

15

31570986

прикрепленную к тяге 24. Выход управ- ляющего элемента, соответствующий вы-, ходу приемного сопла 27, через регулятор 29 соединен с входом исполнительного механизма 30, перемещающего в- зависимости от команды регулятора 29 влево или вправо (по чертежу) рулон 31 с пленочным или другим эластичным материалом 32, который с помощью ряда опорных: роликов (не показаны) подается в тот или иной агрегат (например, печатную машину) таким образом, чтобы его кромки прошли между соплами 3 и 5 датчика 1 положения и соплами 4 тн 6 датчика 2 положения.V

Система может оперировать с толщинами пленок 50-100 мкм,

Устройство для центрирования движущегося материала работает следующим jn образом,

В режиме равновесия, когда нет возмущающих воздействий со стороны полосы 32, т.е. ни левая, ни правая кромка материала в процессе его продвиже- 25 ния при .размотке рулона 31 не смещается ни влево, ни вправо (по чертежу), эа счет действия- отрицательных обратных связей каналов 5-15 и 6-16 датчики 1 и 2-положений стремятся настроить таким образом, чтобы линия сопл 3 и 5 находилась в непосредственной близости от левой (по чертежу) кромки полосы 32, а линия сопл 4 и 6 - в непосредственной близости от правой .(по чертежу) кромки полосы 32,

При возникновении какого-либо возмущающего воздействия со стороны полосы. 32., например при увеличении ее ширины (в пределах допусков),. левая Q кромка полосы может сместиться влево, При этом перекрывается сопло 3 и из камеры 17 сжатый воздух выходит до тех пор, пока датчик 1 положения,

30

35

вправо на какое-то расстояние. При этом датчик 1 положения и, следовательно, жесткий центр 13 смещается вправо на такое же расстояние, а сум марная величина сжатия пружин 19 и 20 также равна этому расстоянию, При этом, несмотря на то, что пружина 20 сжимается, датчик 2 положения не смещается, а лишь способствует (в результате работы сопл 4 и 6) обработке другого (увеличенного) давления в камере 18 в связи с тем, что усилие пружины 20 увеличилось, В результате того, что пружины 19 и 20 имеют одинаковые характеристики и одинаковое количество витков, при смещений левой кромки полосы вправо на указанное расстояние тяги 23 и 24 проходят лишь половину этого расстояния Учитывая, что ось полосы 32 при этом смещается вправо также лишь на половину этого расстояния, можно заключить, что перемещение тяг 23 и 24 и заслонки 28 соответствует перемещению осевой линии полосы 32, Появившийся на управляющем элементе 25. сигнал о смещении осевой линии передается на вход регулятора 29, который в зависимости от величины рассогласования формирует сигнал управляющего воздействия на исполнительный механизм 30. Исполнительный механизм 30 (или механизм поперечного смещения материала) смещает рулон 31 влево до тех пор, пока вся система не придет в равновесие, а край заслонки 28 не установится на оси сопл 26 и 27,

При любых других ситуациях смещения кромок полосы 32 процесс возвращения осевой линии полосы в заданное положение аналогичен описанному.

Предлагаемое устройство отрабатышток 7 и жесткий центр 13 под действи- вает заданное положение осевой линии

ем пружины 19 не сместятся до такого положения,.при котором будет .приоткрыто сопло 3, а в камере 17 установится равновеаное давление сжатого воздуха, соответствующее силе сжатия пружины 19,

, .Таким образомj в ходе продвижения полосы 32 при изменении ее ширины и смещении кромок влево или вправо датчики 1 и 2 положений отслеживают перемещение этих кромок.

50

полосы с небольшой погрешностью. Это связано с тем,, что датчики положения кромок отражают положение кромки не абсолютно точно, а с определенной долей погрешности, .

Рассмотрим процесс появления статической погрешности на-примере работы датчика 1 положения.

При уходе левой кромки полосы вправо возвратная пружина 19 сжимаСлежение за средней (осевой) липи- ется и равновесие в камере 17 устанав0

5

-

n

5

Q

0

35

вправо на какое-то расстояние. При этом датчик 1 положения и, следовательно, жесткий центр 13 смещается вправо на такое же расстояние, а сум марная величина сжатия пружин 19 и 20 также равна этому расстоянию, При этом, несмотря на то, что пружина 20 сжимается, датчик 2 положения не смещается, а лишь способствует (в результате работы сопл 4 и 6) обработке другого (увеличенного) давления в камере 18 в связи с тем, что усилие пружины 20 увеличилось, В результате того, что пружины 19 и 20 имеют одинаковые характеристики и одинаковое количество витков, при смещений левой кромки полосы вправо на указанное расстояние тяги 23 и 24 проходят лишь половину этого расстояния Учитывая, что ось полосы 32 при этом смещается вправо также лишь на половину этого расстояния, можно заключить, что перемещение тяг 23 и 24 и заслонки 28 соответствует перемещению осевой линии полосы 32, Появившийся на управляющем элементе 25. сигнал о смещении осевой линии передается на вход регулятора 29, который в зависимости от величины рассогласования формирует сигнал управляющего воздействия на исполнительный механизм 30. Исполнительный механизм 30 (или механизм поперечного смещения материала) смещает рулон 31 влево до тех пор, пока вся система не придет в равновесие, а край заслонки 28 не установится на оси сопл 26 и 27,

При любых других ситуациях смещения кромок полосы 32 процесс возвращения осевой линии полосы в заданное положение аналогичен описанному.

Предлагаемое устройство отрабатывает заданное положение осевой линии

полосы с небольшой погрешностью. Это связано с тем,, что датчики положения кромок отражают положение кромки не абсолютно точно, а с определенной долей погрешности, .

Рассмотрим процесс появления статической погрешности на-примере работы датчика 1 положения.

При уходе левой кромки полосы вправо возвратная пружина 19 сжима

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования ширины пленки в экструзионной машине | 1987 |

|

SU1481079A1 |

| Устройство для слежения за кромками движущегося полотна | 1986 |

|

SU1395575A1 |

| Устройство для центрирования движущегося материала | 1986 |

|

SU1339079A1 |

| Регулятор давления | 1984 |

|

SU1339509A1 |

| СПОСОБ ОРИЕНТАЦИИ ПОЛОСЫ | 1982 |

|

SU1132441A1 |

| ПДТЕНТйО-Т?ХИгР?Е'НАя| | 1973 |

|

SU376263A1 |

| Устройство для намазки ленточных электродов щелочного аккумулятора | 1983 |

|

SU1151166A1 |

| Устройство для регулирования ширины пленки в экструзионной машине | 1986 |

|

SU1399158A1 |

| Устройство для пропитки волокнистых рулонных материалов | 1983 |

|

SU1130414A1 |

| Зажимное устройство | 1986 |

|

SU1388245A1 |

Изобретение относится к автоматическим устройствам ориентирования пленочных и других полосовых материалов и может быть применено в химической, нефтехимической и других отраслях промышленности на печатных машинах, машинах для получения резинотканевого полотна и т.п. Цель изобретения - повышение точности центрирования материала. Устройство содержит два датчика положения кромок материала, корпуса которых жестко связаны с рабочим органом мембранного привода, а выходы каждого из датчиков положения соединены с входом соответствующего мембранного привода с возвратной пружиной, и управляющий элемент, выходом связанный с исполнительным механизмом поперечного смещения материала. В каждом мембранном приводе вторые опорные витки силовых пружин сжатия установлены на плавающие шайбы, соединенные между собой тягами, а управляющий элемент выполнен в виде датчика положения одной из тяг. 2 ил.

ей полосы 32 построено следующим образом, Пусть в процессе работы системы левая кромка полосы сместилась

ливается при другом увеличенном давлении, так как усилие, возникающее на жестком центре 13, должно уравнове- I

большего давления в камере 17 потре- буётся большее раскрытие сопла 3 И, следовательно, новое положение равновесия устанавливается при некотором дополнительном смещении кромки полосы вправо от оси сопл 3 и 5. Таким образом, статическая погрешность возникает в результате разных степеней ежатия возвратных пружин и разных степеней раскрытия передающих и приемных сопл,

В упругой системе, состоящей из пружин 19 и 20, шайб 21 и 22, тяг 23 и 24, при любых положениях системы и в любых режимах равновесия .условия, направленные на жесткие центры 13 и 14 со стороны опирающихся на эти цент

ры крайних витков пружин 19 и 20, всегда равны. В связи с этим в любых режимах равновесия давления в камера и 18 также равны, Это приводит к тому, что статические погрешности Каждого из датчиков положений равны по величине и противоположны по направлению, Указанное обстоятельство приводит к взаимному вычитанию этих погрешностей при определении с помощь перемещения заслонки 28 осевой линии полосы 32.

Действительно, предположим, что , датчик 1 занял такое положений, что левая кромка полосы идеально совпадает с осью сопл 3 и 5, а правая кром- ,. риала, оно снабжено размещенными в кака - с осью сопл 4 и 6. Предположим также, что после этого левая кромка сместилась вправо на расстояние X, При этом датчик положения проходит расстояние X - 4Х, так как в новом положении потребуется большее сжатие пружины 19, большее равновесное давление в камере 17 и, следовательно,

мерах мембранных приводов и жестко связанными между собой посредством тяг плавающими шайбами, пружины сжатия размещены в камерах мембранных 4Q приводов между шайбами и жесткими центрами мембран, а управляющий элемент выполнен в виде положения одной из тяг.

кое же приращение усилия, как не пру жине 19, происходит и на пружине 20 и, следовательно, сопло 4 вынуждено приоткрыться также на величину 4Х, В результате таких перемещений ось сопл 3 и 5 не доходит до левой кромки полосы на величину 4Х, а ось сопл 4 и б отходит вправо от оси сопл на величину ДХ.

При этом пружины J9 и 20 сжимаются на величину Х-4Х+ ЭХ Х (так как жесткий центр 13 проходит расстояние X-dX, a жесткий центр 14 - расстояние ДХ). В связи с тем, что пружины 19 и 20 имеют одинаковые характеристики, одинаковый шаг и одинаковое количество витков, заслонка 28 проходит расстояние Х/2,

т.е. без дополнительной погрешности,

Формула изобретения Устройство для регулирования цен- трированием движущегося материала, содержащее датчики положения кромок материала, корпус каждого из которых жестко связан с рабочим органом со- . соответствующего мембранного привода, а выходы датчиков - с его входом, пружины сжатия и управляющий элемент, связанный с исполнительным механизмом поперечного смещения материала, отличающееся тем, что, с целью повышения точности центрирования матемерах мембранных приводов и жестко связанными между собой посредством тяг плавающими шайбами, пружины сжатия размещены в камерах мембранных приводов между шайбами и жесткими центрами мембран, а управляющий элемент выполнен в виде положения одной из тяг.

.9 11 19 tl

KX

Фиг.1

//////

| Устройство для центрирования движущегося материала | 1986 |

|

SU1339079A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| I . | |||

Авторы

Даты

1990-06-15—Публикация

1988-04-26—Подача