Изобретение относится к способу получения титаната бария, который может быть использован в качестве сегнетоэлектрического материала.

Цель изобретения состоит в удешевлении и упрощении процесса за счет исключения использования этилового спирта и его отгонки.

Пример, Берут 100 г диоксида титана и 675 мл раствора нитрата бария (200 г/л), что обеспечивает в шихте при спекании соотношение :ВаО 0,8. После смешивания этих реагентов в шаровой мельнице в течение 30 мин шихту нагревают для удаления воды с таким расчетом, чтобы перед спеканием шихта содержала 5% влаги.

Спекание шихты проводят в муфельной печи при 600°С в течение 1,5 ч. Полученный спек в количестве 195 г разрыхляют и промывают 5-кратно 5%-ным раствором азотной кислоты, а потом водой для удаления из целевого продукта оксида бария, не вошедшего во взаимодействие с диоксидом титана.

Выход титаната бария (BaTi03) получают 100%-ным. Рентгенофазовым и химическим анализами подтверждают,

ten

Ј 00

О

о

4ь

что целевым продуктом является тита- нат бария. Слабый раствор нитрата бария, полученный при промывке целевого продукта, направляют для получе- ния исходного насыщенного раствора нитрата бария.

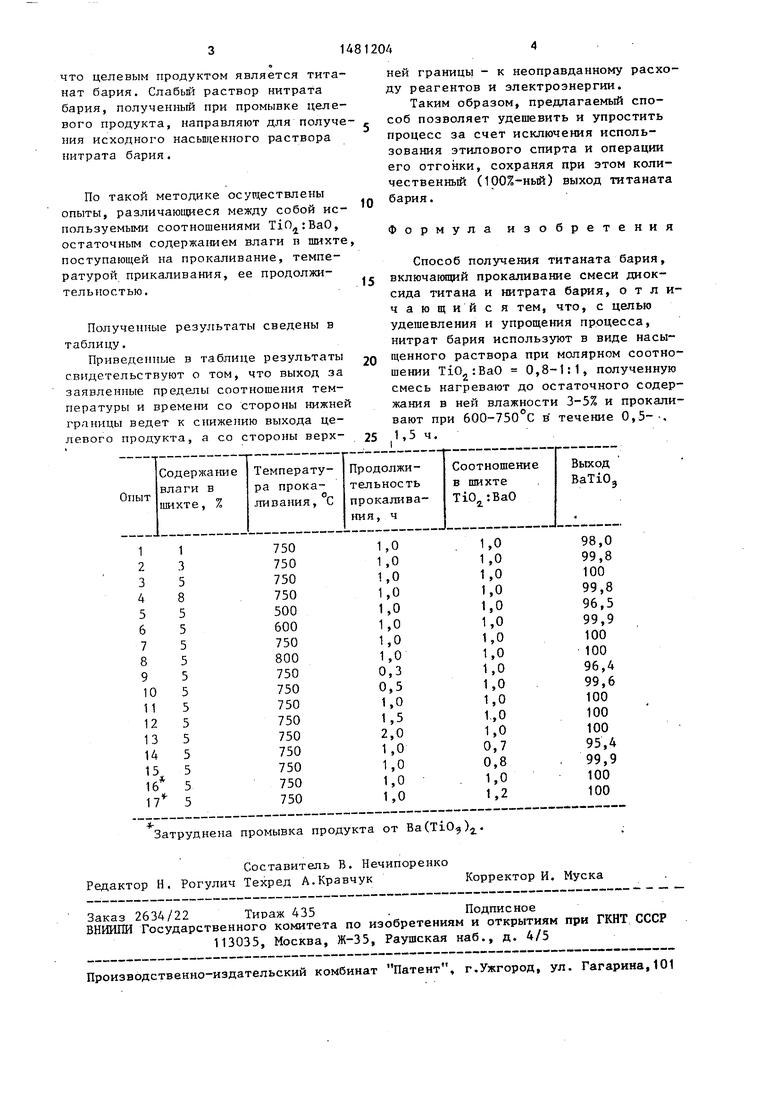

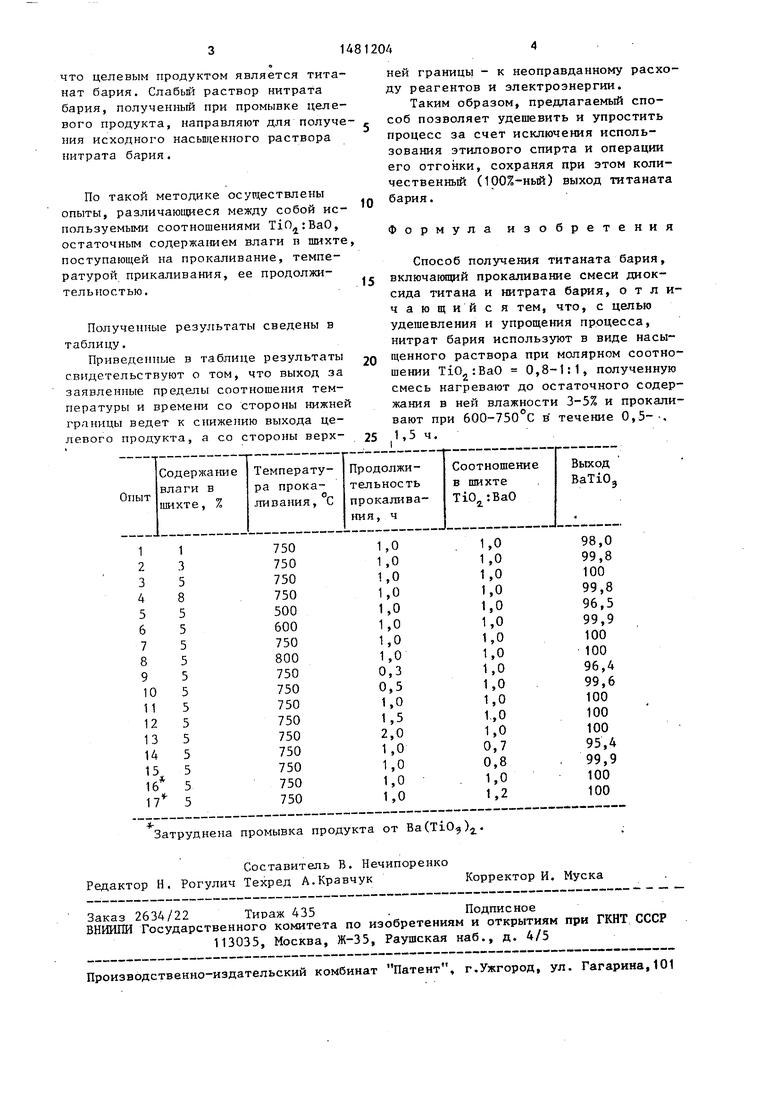

По такой методике осуществлены опыты, различающиеся между собой ис- пользуемыми соотношениями , остаточным содержанием влаги в шихте, поступающей на прокаливание, температурой прикаливания, ее продолжительностью.

Полученные результаты сведены в таблицу.

Приведенные в таблице результаты свидетельствуют о том, что выход за заявленные пределы соотношения температуры и времени со стороны нижней границы ведет к снижению выхода целевого продукта, а со стороны верх

0

5

ней границы - к неоправданному расходу реагентов и электроэнергии.

Таким образом, предлагаемый способ позволяет удешевить и упростить процесс за счет исключения использования этилового спирта и операции его отгонки, сохраняя при этом количественный (100%-ный) выход титаната бария.

Формула изобретения

Способ получения титаната бария, включающий прокаливание смеси диоксида титана и нитрата бария, отличающийся тем, что, с целью удешевления и упрощения процесса, нитрат бария используют в виде насыщенного раствора при молярном соотношении TiO :ВаО 0,8-1:1, полученную смесь нагревают до остаточного содержания в ней влажности 3-5% и прокаливают при 600-750 С в течение 0,5--, 1,5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения титаната свинца | 2017 |

|

RU2656497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЦИРКОНАТА-ТИТАНАТА БАРИЯ-КАЛЬЦИЯ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2801240C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ТИТАНАТА БАРИЯ | 2018 |

|

RU2706275C1 |

| ТОНКОДИСПЕРСНЫЕ ТИТАНАТЫ СВИНЦА-ЦИРКОНИЯ, ГИДРАТЫ ТИТАНАТА ЦИРКОНИЯ И ТИТАНАТЫ ЦИРКОНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2415083C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА НИТРАТА РОДИЯ | 2004 |

|

RU2265579C1 |

| Способ изготовления композита титанат бария - феррит бария в алюминийсодержащих тиглях | 2021 |

|

RU2761797C1 |

| Способ получения биосовместимых висмут-апатитов | 2021 |

|

RU2776293C1 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 2012 |

|

RU2518042C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ГЕКСАТИТАНАТА КАЛИЯ | 1991 |

|

RU2008261C1 |

Изобретение относится к способу получения титаната бария и позволяет удешевить и упростить процесс за счет исключения использования этилового спирта и его отгонки. Берут 100 г диоксида титана и 675 мл раствора нитрата бария (моляльное соотношение TIO2:BAO = 0,8-1:1). После смешивания этих реагентов в шаровой мельнице в течение 30 мин шихту нагревают в течение времени, необходимого для удаления воды до остаточной влажности 3-5%. Затем проводят спекание полученной шихты в муфельной печи при 600-750°С в течение 1-1,5 ч. Полученный спек в количестве 195 г разрыхляют, промывают последовательно разбавленной азотной кислотой и сушат. Выход BATIO3 в конечный продукт составил 100%. 1 табл.

| Горощенко Я.Г | |||

| Химия титана | |||

| Киев: Наукова думка, 1970, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Обратимый одноразрядный инвертор | 1973 |

|

SU452004A1 |

| Патент США № 3413033,кл.23-24, 1970 | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-23—Публикация

1987-05-25—Подача