1

Изобретение относится к оборудованию текстильной промышленности, в частности к смесовым машинам прядильного производства.

Целью изобретения является повышение производительности труда при повышении маневренности смесовых устройств

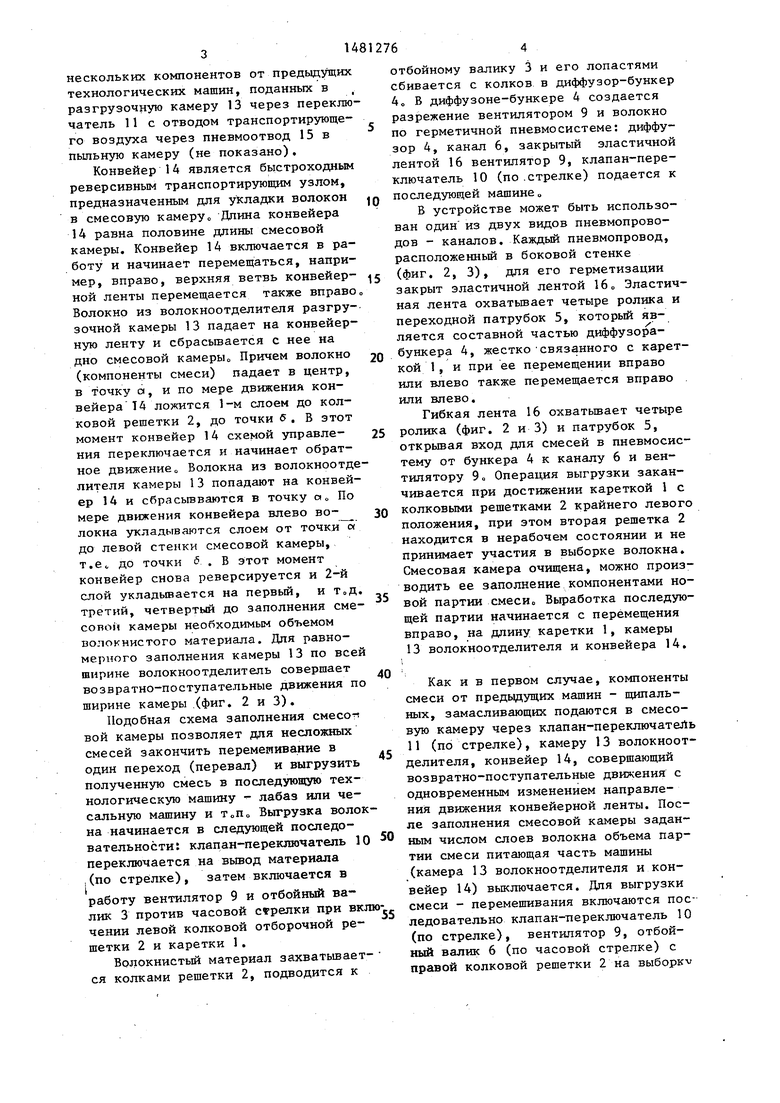

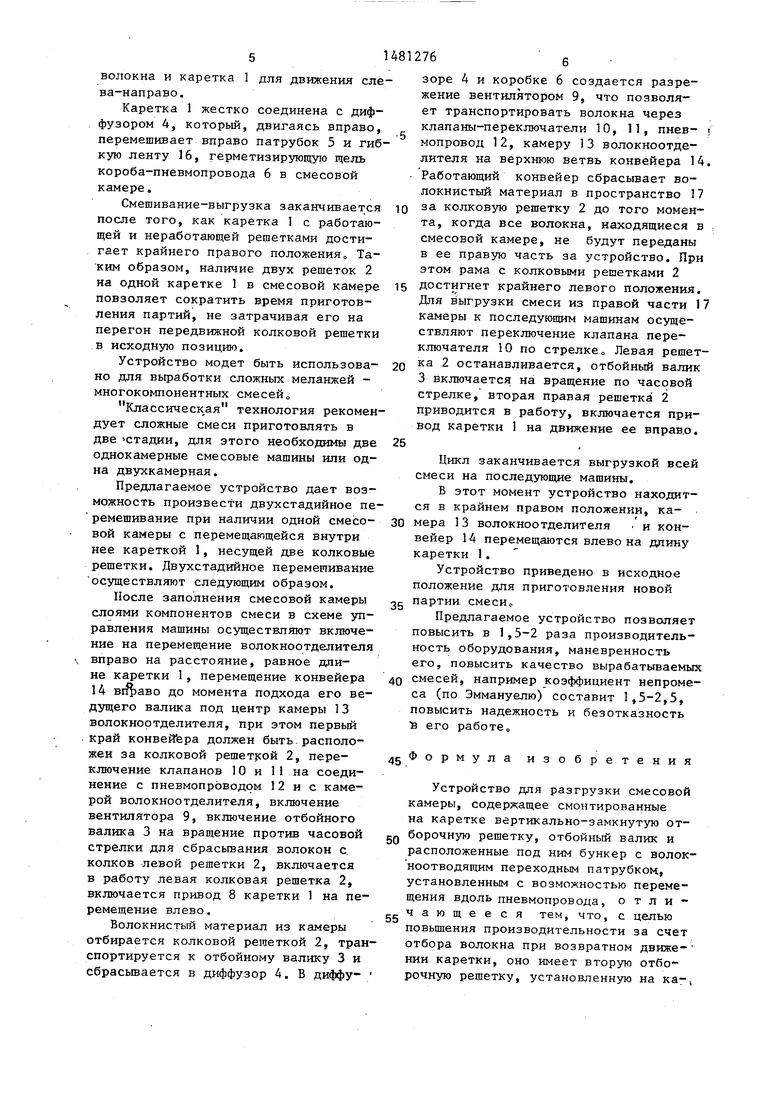

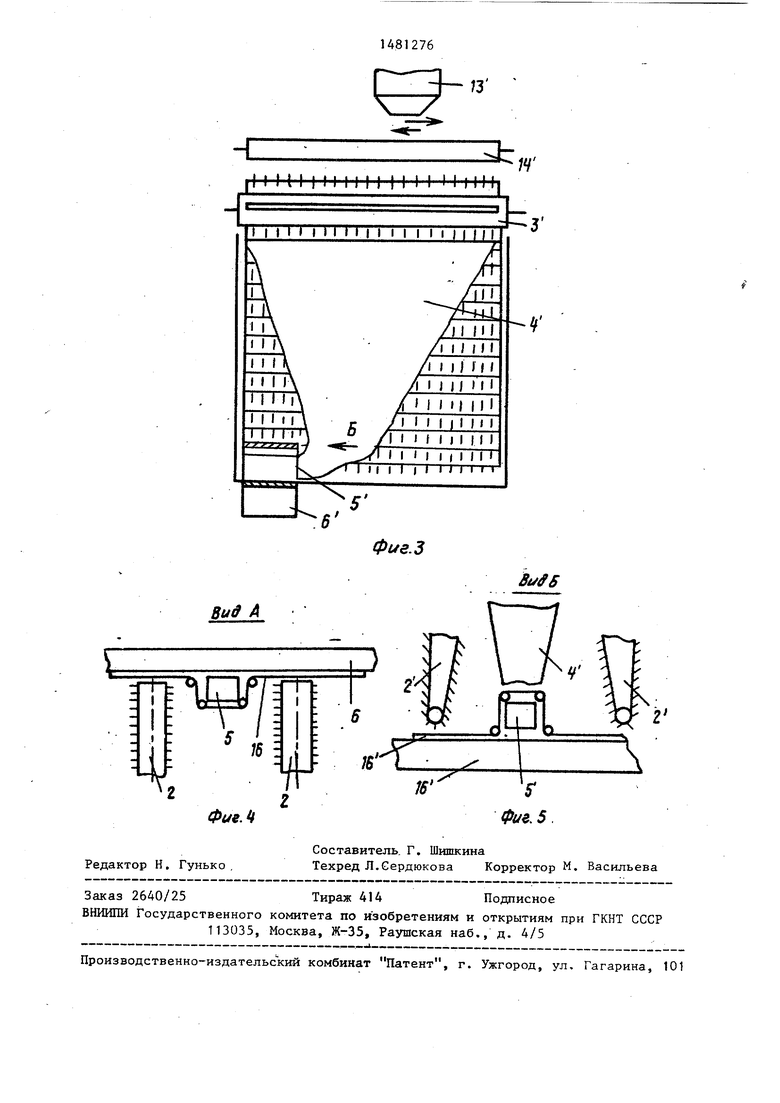

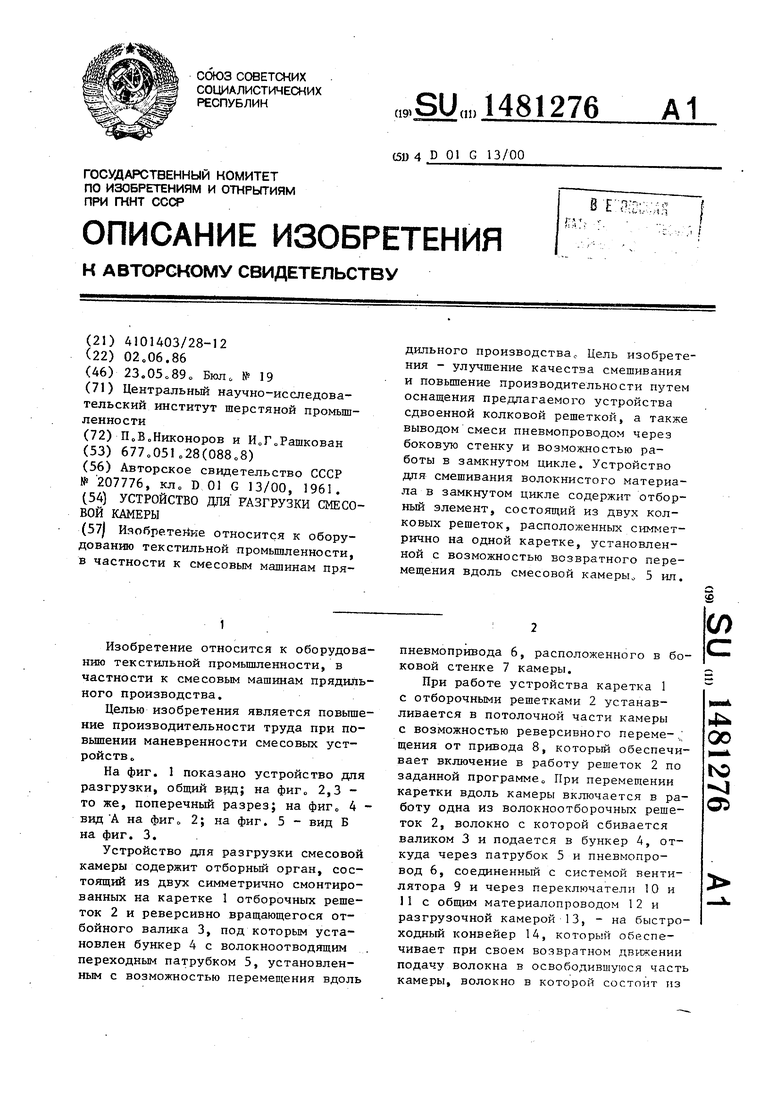

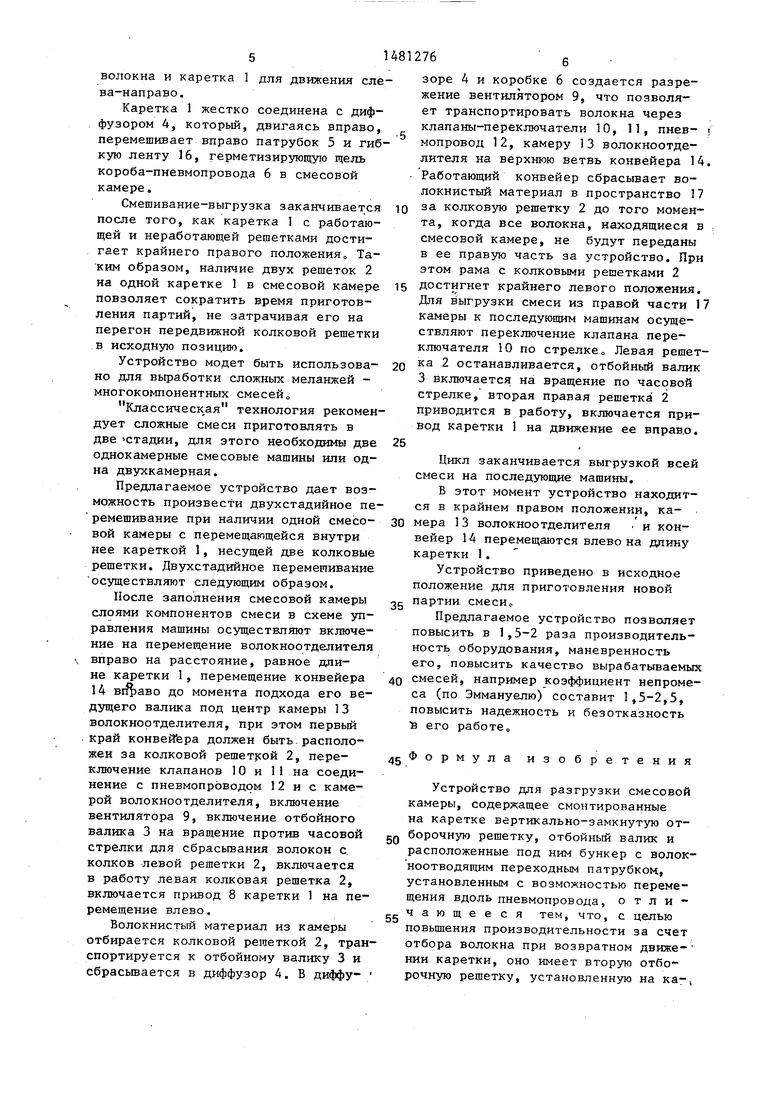

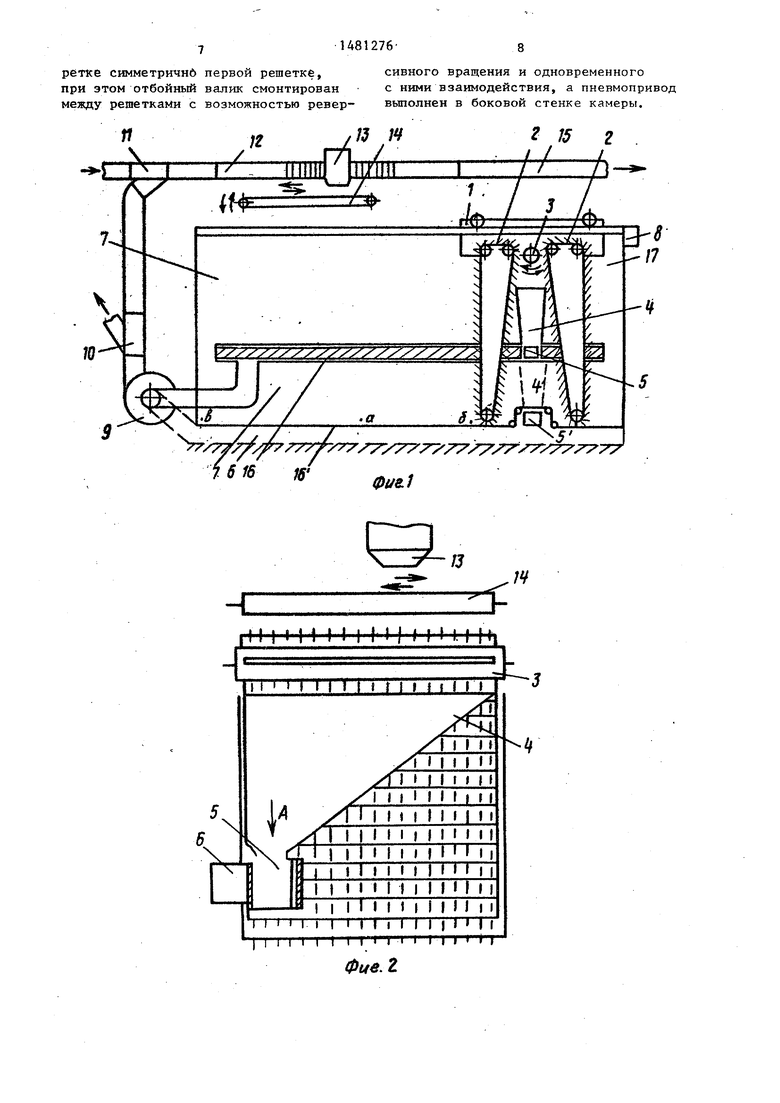

На фиг. 1 показано устройство для разгрузки, общий вид; на фиг„ 2,3 - то же, поперечный разрез; на фигс 4 - вид А на фиг о 2; на фиг. 5 - вид Б на фиг. 3.

Устройство для разгрузки смесовой камеры содержит отборный орган, состоящий из двух симметрично смонтированных на каретке 1 отборочных решеток 2 и реверсивно вращающегося отбойного валика 3, под которым установлен бункер 4 с волокноотводящим переходным патрубком 5, установленным с возможностью перемещения вдоль

(Л

пневмопривода 6, расположенного в боковой стенке 7 камеры.

При работе устройства каретка 1 с отборочными решетками 2 устанавливается в потолочной части камеры с возможностью реверсивного перемещения от привода 8, который обеспечивает включение в работу решеток 2 по заданной программе„ При перемещении каретки вдоль камеры включается в работу одна из волокноотборочных решеток 2, волокно с которой сбивается валиком 3 и подается в бункер 4, откуда через патрубок 5 и пневмопровод 6, соединенный с системой вентилятора 9 и через переключатели 10 и 11 с общим материалопроводом 12 и разгрузочной камерой 13, - на быстроходный конвейер 14, который обеспечивает при своем возвратном движении подачу волокна в освободившуюся часть камеры, волокно в которой состоит из

-и

00

ю 1

О)

20

25

нескольких компонентов от предыдущих технологических машин, поданных в разгрузочную камеру 13 через переключатель 11с отводом транспортирующего воздуха через пневмоотвод 15 в пыльную камеру (не показано).

Конвейер 14 является быстроходным реверсивным транспортирующим узлом, предназначенным для укладки волокон JQ в смесовую камеру Длина конвейера 14 равна половине длины смесовой камеры. Конвейер 14 включается в работу и начинает перемещаться, например, вправо, верхняя ветвь конвейер- j ной ленты перемещается также вправо,, Волокно из волокноотделителя разгрузочной камеры 13 падает на конвейерную ленту и сбрасывается с нее на дно смесовой камеры Причем волокно (компоненты смеси) падает в центр, в точку а, и по мере движения конвейера 14 ложится 1-м слоем до кол- ковой решетки 2, до точки б . В этот момент конвейер 14 схемой управления переключается и начинает обратное движение о Волокна из волокноотделителя камеры 13 попадают на конвейер 14 и сбрасывваются в точку а„ По мере движения конвейера влево во- 30 локна укладываются слоем от точки до левой стенки смесовой камеры, т.е„ до точки б . В этот момент конвейер снова реверсируется и 2-й слой укладывается на первый, и т„д. третий, четвертый до заполнения смесовом камеры необходимым объемом волокнистого материала. Для равномерного заполнения камеры 13 по всей ширине волокноотделитель совершает возвратно-поступательные движения по ширине камеры (фиг. 2 и 3).

Подобная схема заполнения смесо-i вой камеры позволяет для несложных смесей закончить перемешивание в один переход (перевал) и выгрузить полученную смесь в последующую технологическую машину - лабаз или чесальную машину и т„п„ Выгрузка волокна начинается в следующей последовательности: клапан-переключатель 10 50 переключается на вывод материала , (по стрелке), затем включается в

работу вентилятор 9 и отбойный валик 3 против часовой стрелки при вклю- смеси - перемешивания чении левой колковой отборочной ре- шетки 2 и каретки 1.

Волокнистый материал захватывается колками решетки 2, подводится к

35

40

45

отбойному валику 3 и сбивается с колков в 4о В диффузоне-бункер разрежение вентилятор по герметичной пневмо зор 4, канал 6, закры лентой 16 вентилятор ключатель 10 (по стре последующей машине

В устройстве может ван один из двух видо дов - каналов. Каждый расположенный в боков (фиг. 2, 3), для его закрыт эластичной лен ная лента охватывает переходной патрубок 5 ляется составной част бункера 4, жестко свя кой 1, и при ее перем или влево также перем или влево.

Гибкая лента 16 ох ролика (фиг. 2 и 3) и открывая вход для сме тему от бункера 4 к к тилятору 9 о Операция чивается при достижен колковыми решетками 2 положения, при этом в находится в нерабочем принимает участия в в Смесовая камера очище водить ее заполнение вой партии смеси Выр щей партии начинается вправо, на длину каре 13 волокноотделителя

Как и в первом слу смеси от предыдущих м ных, замасливающих по вую камеру через клап 11 (по стрелке), каме делителя, конвейер 14 возвратно-поступатель одновременным изменен ния движения конвейер ле заполнения смесово ным числом слоев воло тии смеси питающая ча (камера 13 волокноотд вейер 14) выключается

ледовательно клапан-п (по стрелке), вентил ный валик 6 (по часов правой колковой решет

0

5

Q j 0

0

смеси - перемешивания

5

0

5

отбойному валику 3 и его лопастями сбивается с колков в диффузор-бункер 4о В диффузоне-бункере 4 создается разрежение вентилятором 9 и волокно по герметичной пневмосистеме: диффузор 4, канал 6, закрытый эластичной лентой 16 вентилятор 9, клапан-переключатель 10 (по стрелке) подается к последующей машине

В устройстве может быть использован один из двух видов пневмопроводов - каналов. Каждый пневмопровод, расположенный в боковой стенке (фиг. 2, 3), для его герметизации закрыт эластичной лентой 16„ Эластичная лента охватывает четыре ролика и переходной патрубок 5, который является составной частью диффузора- бункера 4, жестко связанного с кареткой 1, и при ее перемещении вправо или влево также перемещается вправо или влево.

Гибкая лента 16 охватывает четыре ролика (фиг. 2 и 3) и патрубок 5, открывая вход для смесей в пневмосис- тему от бункера 4 к каналу 6 и вентилятору 9 о Операция выгрузки заканчивается при достижении кареткой 1 с колковыми решетками 2 крайнего левого положения, при этом вторая решетка 2 находится в нерабочем состоянии и не принимает участия в выборке волокна. Смесовая камера очищена, можно производить ее заполнение компонентами новой партии смеси Выработка последующей партии начинается с перемещения вправо, на длину каретки 1, камеры 13 волокноотделителя и конвейера 14.

Как и в первом случае, компоненты смеси от предыдущих машин - щипальных, замасливающих подаются в смесовую камеру через клапан-переключатель 11 (по стрелке), камеру 13 волокноотделителя, конвейер 14, совершающий возвратно-поступательные движения с одновременным изменением направления движения конвейерной ленты. После заполнения смесовой камеры заданным числом слоев волокна объема партии смеси питающая часть машины (камера 13 волокноотделителя и конвейер 14) выключается. Для выгрузки

включаются последовательно клапан-переключатель 10 (по стрелке), вентилятор 9, отбойный валик 6 (по часовой стрелке) с правой колковой решетки 2 на выбора

51

волокна и каретка 1 для движения слева-направо.

Каретка 1 жестко соединена с диффузором 4, который, двигаясь вправо, перемешивает вправо патрубок 5 и гибкую ленту 16, герметизирующую щель короба-пневмопровода 6 в смесовой камере.

Смешивание-выгрузка заканчивается после того, как каретка 1 с работающей и неработающей решетками достигает крайнего правого положения Таким образом, наличие двух решеток 2 на одной каретке 1 в смесовой камере повзоляет сократить время приготовления партий, не затрачивая его на перегон передвижной колковой решетки в исходную позицию.

Устройство модет быть использовано для выработки сложных меланжей - многокомпонентных смесей

Классическая технология рекомендует сложные смеси приготовлять в две стадии, для этого необходимы две однокамерные смесовые машины или одна двухкамерная.

Предлагаемое устройство дает возможность произвести двухстадийное пе- ремешивание при наличии одной смесовой камеры с перемещающейся внутри нее кареткой 1, несущей две колковые решетки. Двухстадийное перемешивание осуществляют следующим образом.

После заполнения смесовой камеры слоями компонентов смеси в схеме управления машины осуществляют включение на перемещение волокноотделителя вправо на расстояние, равное длине каретки 1, перемещение конвейера 14 вгграво до момента подхода его ведущего валика под центр камеры 13 волокноотделителя, при этом первый край конвейера должен быть расположен за колковой решеткой 2, переключение клапанов 10 и 11 на соединение с пневмопроводом 12 и с камерой волокноотделителя, включение вентилятора 9, включение отбойного валика 3 на вращение против часовой стрелки для сбрасывания волокон с колков левой решетки 2, включается в работу левая колковая решетка 2, включается привод 8 каретки 1 на перемещение влево.

Волокнистый материал из камеры отбирается колковой решеткой 2, транспортируется к отбойному валику 3 и сбрасывается в диффузор 4. В диффу-

812766

зоре 4 и коробке 6 создается разрежение вентилятором 9, что позволяет транспортировать волокна через клапаны-переключатели 10, 11, пнев- мопровод 12, камеру 13 волокноотделителя на верхнюю ветвь конвейера 14. Работающий конвейер сбрасывает волокнистый материал в пространство 17

10 за колковую решетку 2 до того момента, когда все волокна, находящиеся в смесовой камере, не будут переданы в ее правую часть за устройство. При этом рама с колковыми решетками 2

15 достигнет крайнего левого положения. Для выгрузки смеси из правой части 17 камеры к последующим машинам осуществляют переключение клапана переключателя 10 по стрелке Левая решетQ ка 2 останавливается, отбойный валик 3 включается на вращение по часовой стрелке, вторая правая решетка 2 приводится в работу, включается привод каретки 1 на движение ее вправо.

25

Цикл заканчивается выгрузкой всей смеси на последующие машины.

Б этот момент устройство находится в крайнем правом положении, ка30 мера 13 волокноотделителя и конвейер 14 перемещаются влево на длину каретки 1.

Устройство приведено в исходное положение для приготовления новой

партии смеси„

Предлагаемое устройство позволяет повысить в 1,5-2 раза производительность оборудования, маневренность его, повысить качество вырабатываемых смесей, например коэффициент непроме- са (по Эммануелю) составит 1,5-2,5, повысить надежность и безотказность в его работе

45

Формула изобретения

Устройство для разгрузки смесовой камеры, содержащее смонтированные на каретке вертикально-замкнутую отборочную решетку, отбойный валик и расположенные под ним бункер с волок- ноотводящим переходным патрубком, установленным с возможностью перемещения вдоль пневмопровода, о т л и чающееся тем, что, с целью повышения производительности за счет отбора волокна при возвратном движе- нии каретки, оно имеет вторую отборочную решетку, установленную на ка-,

pence симметричнб первой решетке, при этом отбойный валик смонтирован между решетками с возможностью реверсивного вращения и одновременного

с ними взаимодействия, а пневмопривод

выполнен в боковой стенке камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СМЕШИВАНИЯ ВОЛОКНИСТОГОМАТЕРИАЛА | 1965 |

|

SU167450A1 |

| Устройство для регенерации отходов волокнистого материала | 1983 |

|

SU1353846A1 |

| Автоматическая поточная линия для выработки чесаной ленты из кипного или разрыхленного волокна в шерстопрядильном производстве | 1957 |

|

SU111670A1 |

| Устройство для автоматического программного управления смесевой машиной | 1959 |

|

SU128767A1 |

| Устройство для формирования слоя короткого волокна | 1977 |

|

SU745969A1 |

| АНАЛИЗАТОР ХЛОПКОВОГО ВОЛОКНА | 1993 |

|

RU2061240C1 |

| АГРЕГАТ ДЛЯ ВЫРАБОТКИ РОВНИЦЫ ИЗ ХЛОПКОВЫХОТХОДОВ | 1972 |

|

SU350880A1 |

| УСТРОЙСТВО для СМЕШИВАНИЯ волокнистогоМАТЕРИАЛА | 1969 |

|

SU237026A1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134316C1 |

| Устройство для подачи волокнистого материала к текстильной машине | 1989 |

|

SU1687658A1 |

Изобретение относится к оборудованию текстильной промышленности ,в частности, к смесовым машинам прядильного производства. Цель изобретения - улучшение качества смешивания и повышение производительности путем оснащения предлагаемого устройства сдвоенной колковой решеткой, а также выводом смеси пневмопроводом через боковую стенку и возможностью работы в замкнутом цикле. Устройство для смешивания волокнистого материала в замкнутом цикле содержит отборный элемент, состоящий из двух колковых решеток, расположенных симметрично на одной каретке, установленной с возможностью возвратного перемещения вдоль смесовой камеры. 5 ил.

И

VI/ V

7,

. (б 16W

tpue.Z

Фие.1

14

73

| 0 |

|

SU207776A1 |

Авторы

Даты

1989-05-23—Публикация

1986-06-02—Подача