Изобретение относится ic машиностроению к может быть использовано для определения износа и поломок режущего инструмента непосредственно в ходе обработки деталей на станках.

Известно устройство для определения износа режущего инструмента, содержащее преобразователь виброакустической эмиссии, установленный на режущем инструменте, и соединенный с предварительным усилителем, вы ход которого связан с входами двух полосовых фильтров, выходы фильтров подключены через детекторы к блоку деления. Принцип работы устройства основан на перераспределении высокочастотной и низкочастотной частей спектра виброакустической эмиссии при увеличении износа инструмента, что позволяет, не внося изменений в конструкцию суппорта станка, оценивать непосредственно в ходе обработки износ инструмента. Кроме того, измерительный преобразователь может устанавливаться в месте, удаленном от зоны резания, что обеспечивает высокую технологичность и надежность устройства (11.

Однако точность показания устройства - невелика, так как сигаал виброакустической эмиссии является, в большей степени, величииой стащгонарно случайной и характе5й1зуется большой дисперсией, при обработке деталей слошюй формы показания данного устройства в разпшшых местах детали, несколько отпичв ются в изменяющейся с диаметром скорости резания и изменения припуска. Кроме того, в устройстве не предусмотрено определе mie сколов инструмента н его поломок. Цель изобретения - повышение точности измерения износа инструмента, в частности при обработке деталей сложной конфигураили к& станках с ЧПУ, и расширение технологигескнх возможностей за счет фиксации мог.гента 1шструмепта из строя. Поставленная цель дост1Пается тем, что устройство, содержащее преобразователь виброакуст1-гческой зг шссии, предварительный усилитель, соедннеьтый с первым входом первого блока деления через последовательно соединенные первый полосовой фильтр и первый детектор и с вторым входом блока деления через последовательно соединенные второй полосовой фильтр и второй детектор, систему управлешш станком, снабжено двумя интеграторами, вторым блоком деления, двумя компараторами, анаг оговым запоминающим устройством, усилителем-ограничителем источником опорного напряжения, аналоговьш ключом, выходы 1штеграторюв соеданеиы 55

с входами второго блока деления, выход которого соединен непосредственно и через аналоговое запоминающее устройство с входами первого компаратора, выход которого подключен к системе управления станком, вход второго интегратора соединен с выходом первого блока деления, вход первого интегратора соединен с выходом источника опорного напряжения через аналоговый ключ, управляющий вход которого подключен через усилитель-ограничитель к выходу второго детектора, к выходу первого блока деления подключен второй компаратор, а управляющие входы интеграторов, второй вход аналогового запоминающего устройства и выход второго компаратора, подключены к системе управления станком.

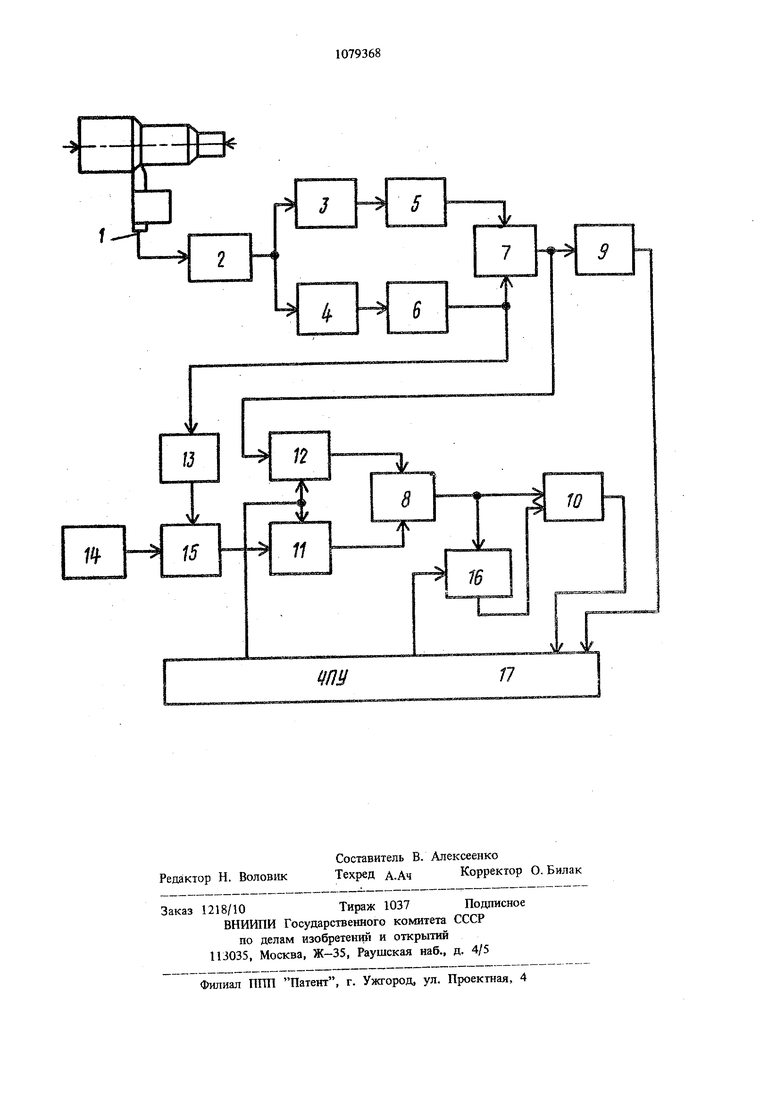

На чертеже представлена блок-схема устройства.

Устройство содержит преобразователь 1 вибраций, предварительный усилитель 2, полосовые фильтры 3 и 4, детекторы 5 и 6, блоки 7 и 8 деления, компараторы 9 и 10, интеграторы И и 12 . усилитель-ограничитель 13, источник 14 опорного напряжения, аналоговый ключ 15, аналоговое запоминающее устройство 16, систему 17 управления станком.

Предварительный усилитель 2, вход которого связан с преобразователем виброакустической эмиссии 1, связан с первым входом блока 7 деления через полосовой фильтр 3 и детектор 5 и с вторым входом блока 7 де3 и 4. Фильтр 3 выделяет низкочастотную составляюшуго спектра ВАЗ, а фильтр 4 высокочастотную составляющую. ления через последовательно соединенные по лосовой фильтр 4 и детектор 6. Первый компаратор 9 соединен входом с первым блоком 7 деления, а вьгходом - с системой 17 управления станка. Вь5ходь интеграторов И и 12 соединены со входалси блока 8 деления, выход которого соедигсен непосредственно и через аналоговое запо;4инающее устройство 16 с входами компаратора 10, выход которого соединен с системой 17 управления станком. Вход первого интегратора 12 соединен с выходом первого блока 7 деления, вход второго интегратора 11 соединен с выходом источника 14 опорного напряжения через аналоговый ключ 15, управляющий вход которого соединен с выходом второго детектора б через усилитель-ограничитель 13, управляющие входы интегратора П и 12 подключены к системе 17 управления. Устройство работает следующим образом. Сигнал виброакустической эмиссии (ВАЗ), излучаемой зоной резания, регистрируется преобразователем 1 вибраций, усиливается предварительным усилителем 2 и подается на параллельно включенные полосовые фильтры

Увеличение износа инструмента приводит к перераспределению спектра ВАЗ (высокочастотная часть возрастает). Поэтому для определения величины износа сигнал с фильтров 3 и 4 детектируется блоками 5 и 6 и подается на вход блока 7 деления, сигнал на выходе которого соответствует величине износа инструмента.

Однако при обработке деталей сложной формы показания на выходе блока 7 деления (т.е. фактически устройства - прототипа) будут различны в различных местах детали, вследствие влияния на спектр ВАЗ изменения скорости резания, геометрии среза, вариаций припуска. Кроме того, переход на новый диаметр при обработке ступенчатых Деталей вызывает сравнительно длительный (несколько секунд) переходной процесс на выходе блока , 7, обусловленный тем, что инструменту необходимо притереться к новому диаметру.

Позтому для исключения влияния указанных факторов на точность измерения износа в устройство введен интегратор 12, который интегрирует сигнал на выходе блока 7 деления в течение всего времени обработки детали. Таким образом, сигнал на выходе блока 12 представляет собой средне-интегральное значение износа, а так как сигнал ВАЗ стационарно случайный, то точность измерения пар метров на его основе будет тем выше, чем больше время усреднения. Следовательно сигнап на выходе интегратора 12 существенно более точно характеризует износ инструмента.

Для дальнейшего повышения точности устройства сигнал с выхода интегратора 12 подается на блок 8 деления, на второй вход которого подается напряжение с выхода интегратора 11, пропорциональное фактическому времени обработки каждой детали.

Измерение фактического времени обработки производится следующим образом.

Высокочастотная часть сигнала ВАЗ, как менее зашумленная, подается через усилительограничитель 13 на управляющий вход аналогового ключа 15 и открывает его на время протекания процесса резания, а так как интегратор 13 заряжается постоянным напряжением от источника напряжения, то напряжение на выходе интегратора 11 пропорционально времени обработки.

Далее сигнал с выхода блока 8 деления, представляющий собой усредненное по времени значение износа, подается на вход компаратора 10, на другой вход которого подается напряжение с аналогового запоминающего устройства 16, в котором в режиме обучения запомтшается среднее значение сигнала, соответствующее изношенному инструменту (в режиме обучение производится обработка изнощенным инструментом).

В рабочем режиме компаратор 10 сравни|вает значение износа после обработки очеред ной детали с запомненным и при их совпадении или превышении запомненного напряжения подает команду на систему ЧПУ для прекращения процесса и вызова оператора или на автоматическую смену инструмента.

Аварийные ситуации в процессе резания (детали с повышенным припуском, врезание инструмента на ускоренной тюдаяе в деталь, вследствие ошибки в программе юга отказа оборудования и т.п.) и поломки инструмента сопровождаются повышенной интенсивностью ВАЗ и расширением ее спектра, позтому сигнал на выходе блока 7 деления резко увеличивается, что вызывает срабатывание компаратора 9, дающего команду на немедленный быстрый огиод инструмента из зоны обработки и остановку вртщения шпинделя. Зто позволяет предотвратить повышенные динамические нагрузки на станок, что увеличивает время его работы до очередного ремонта и исключить внеплановый ремонт станка. Кроме тоге., сзтцественно уменьшается вероятность выхода детали в брак при поломках инструмента (имеются ввиду поломки, вызванные посторонними включениями в детали и тл. предотвратить которые невозможно из-за ограниченного быстродействия исполнительйых устройств станка/другие виды поломок, например обусловленные чрезмерным износом режущего HHCtpj eHia исключаются).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для определения степени затупления режущего инструмента | 1987 |

|

SU1481633A1 |

| Устройство управления точностью на металлорежущем станке | 1980 |

|

SU918022A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для определения момента касания детали режущим инструментом | 1982 |

|

SU1077768A1 |

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

УСТРОЙСТВО ДЛЯ КОНТЮЛЯ СОСТОЯНИЯ РЕЖУ1ПЕГО ИНСТРУМЕНТА, содержащее преобразователь вйброакустической эмиссии, 1федварительный усилитель, соединенный с первым входом первого блока деления через последовательно соединенные первый полосовой фильтр и первый детектор и со вто рым входом блока деления через последовательно соединенные второй полосовой фильтр и второй детектор, систему управления станком, отличающееся тем, что, с целью повышения точности измерения износа инструмента и расщирения технологических возможностей за счет фиксации момента выхода инструмента из строя, в него введены последовательно соединенные источник опорного напряжения, аналоговый ключ, первый интегратор, второй блок деления, аналоговое запоминающее устройство и первый компаратор, усилитель-ограничитель, вход которого соединен с выходом второго детектора, а выход - с вторым входом аналогового ключа, второй интегратор, вход которого соединен с выходом первого блока деления, а выход - с вторым входом второго блока деления, с 9 второй комнаратор, вход которого соединен с выходом первого блока деления, а выход (Л с входом системы управления станком, выход второго блока деления соединен с входом первого компаратора, выход которого соединен с системой управления станком, к которой подключены вторые входы аналого- ; вого запоминающего устройства и обоих интеграторов. со :с X)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| У Эйлер и др | |||

| Определение износа инструмента по уровню звука при токарной обработке, - Конст1уирование и технология машиностроения, 1969, № 3, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1984-03-15—Публикация

1983-03-11—Подача