Изобретение относится к машиностроению, а именно к способу монтажа трубопровода из гибких полимерно-металлических труб, армированных продольными и поперечными грузонесущими элементами.

Целью изобретения является повышение надежности трубопровода за счет герметизации концевой арматуры и получение сплошности внутреннего полимерного рукава.

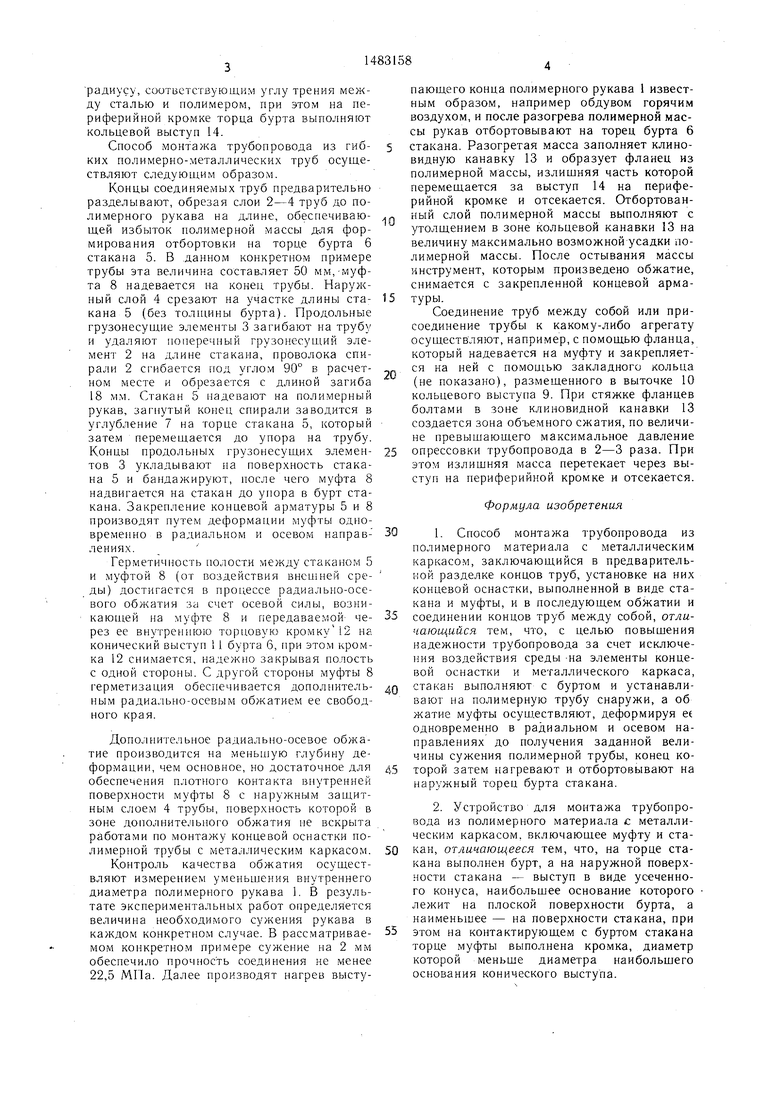

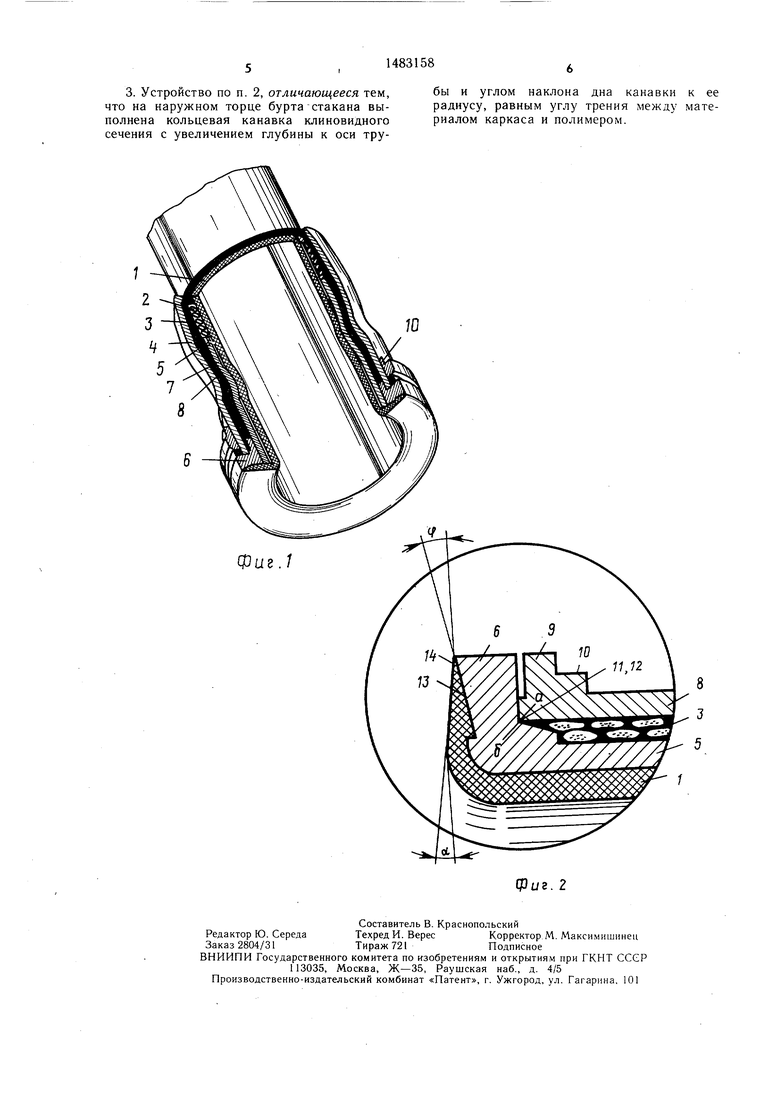

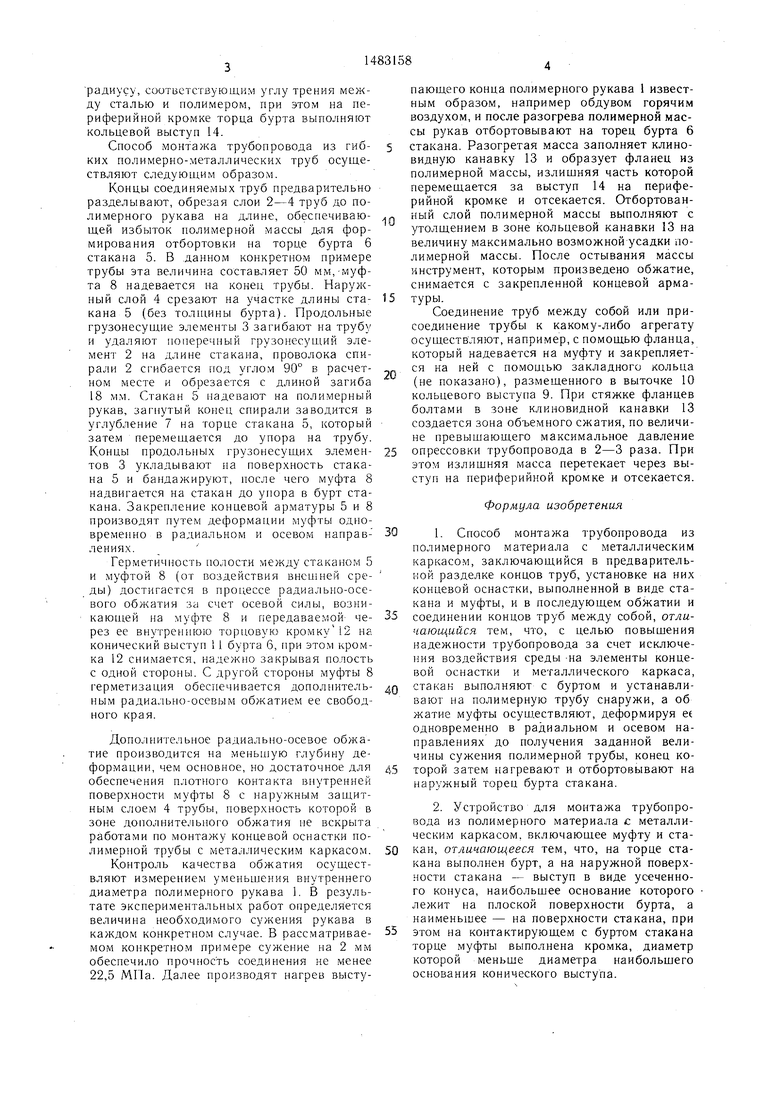

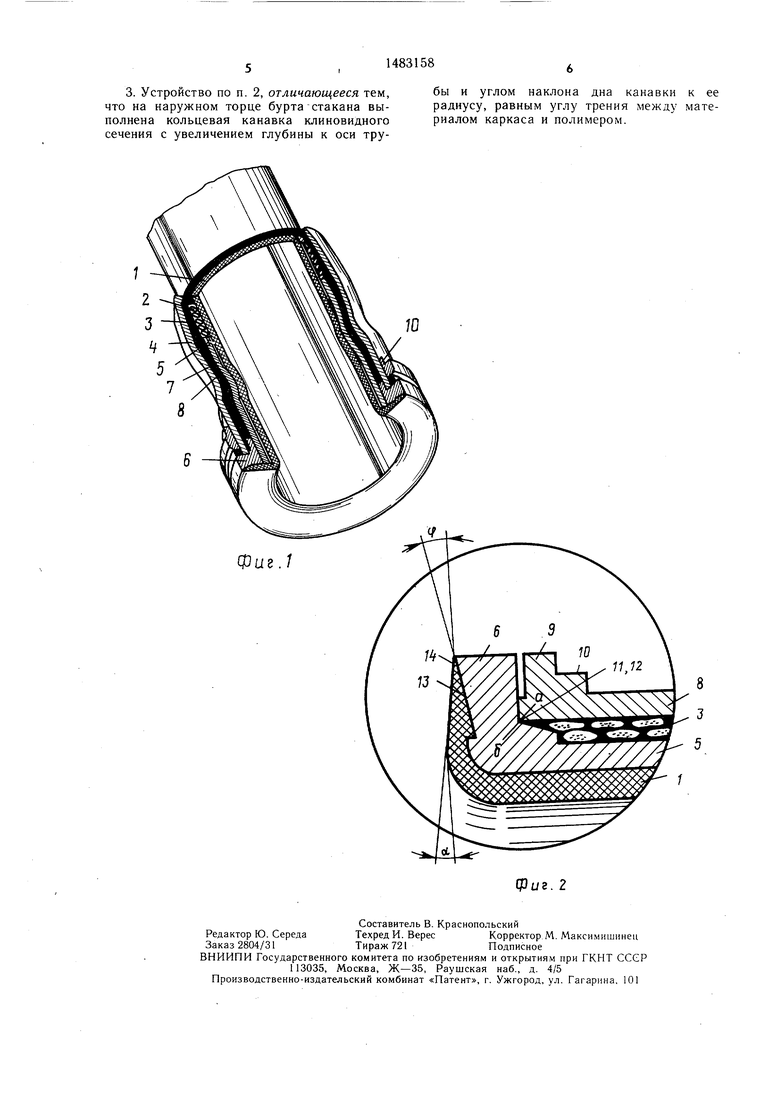

На фиг. 1 приведена схема установки концевой арматуры на полимерно-металлической трубе, монтируемой предлагаемым способом; на фиг1. 2 - фрагмент сечения торцовой части арматуры.

Труба состоит из внутреннего полимерного рукава 1, например из полиэтилена, поперечного грузонесущего элемента 2 (спираль из проволоки круглого сечения), двух слоев продольных грузонесущих элементов 3 (металлического каркаса), внешнего слоя 4 полимерного материала. Присоединительная арматура состоит из стакана 5 с буртом 6 и углублением 7, обжимной ты 8, на внешнем конце которой выполнен кольцевой выступ 9 с выточкой 10 для установки разрезного кольца при фланцевом соединении концов труб в трубопровод или для присоединения к гидравлическим агрегатам и узлам (насосам, емкостям, задвижкам и т. п.). На стакане 5 выполняют конический выступ 11, а на конце муфты 8, контактирующем с буртом 6 стакана, выполняют внутреннюю торцовую кромку 12 с минусовым допуском по диаметру по отношению к коническому выступу стакана. На наружном торце бурта 6 стакана 5 выполняют кольцевую канавку клиновидного сечения 13 с увеличением глубины к оси трубы и углом наклона дна канавки к ее

4

QO СЗ

СП 00

радиусу, соответствующим углу трения между сталью и полимером, при этом на периферийной кромке торца бурта выполняют кольцевой выступ 14.

Способ монтажа трубопровода из гиб- ких полимерно-металлических труб осуществляют следующим образом.

Концы соединяемых труб предварительно разделывают, обрезая слои 2-4 труб до полимерного рукава на длине, обеспечиваю- щей избыток полимерной массы для формирования отбортовки на торце бурта б стакана 5. В данном конкретном примере трубы эта величина составляет 50 мм, муфта 8 надевается на конец трубы. Наружный слой 4 срезают на участке длины ста- кана 5 (без толщины бурта). Продольные грузонесущие элементы 3 загибают на трубу и удаляют поперечный грузонесущий элемент 2 на длине стакана, проволока спирали 2 сгибается под углом 90° в расчет- ном месте и обрезается с длиной загиба 18 мм. Стакан 5 надевают на полимерный рукав, загнутый конец спирали заводится в углубление 7 на торце стакана 5, который затем перемещается до упора на трубу. Концы продольных грузонесущих элемен- тов 3 укладывают на поверхность стакана 5 и бандажируют, после чего муфта 8 надвигается на стакан до упора в бурт стакана. Закрепление концевой арматуры 5 и 8 производят путем деформации муфты одновременно в радиальном и осевом направ- лениях.

Герметичность полости между стаканом 5 и муфтой 8 (or воздействия внешней ере- ды) достигается в процессе радиально-осе- вого обжатия за счет осевой силы, возникающей на муфте 8 и передаваемой че- рез ее внутреннюю торцовую кромку 12 нг конический выступ 11 6, при этом кромка 12 снимается, надежно закрывая потость с одной стороны. С другой стороны муфты 8 герметизация обеспечивается дополнитель- ным радиально-осевым обжатием ее свободного края.

Дополнительное радиально-осевое обжатие производится на меньшую глубину деформации, чем основное, но достаточное для обеспечения плотного контакта внутренней поверхности муфты 8 с наружным защитным слоем 4 трубы, поверхность которой в зоне дополнительного обжатия не вскрыта работами по монтажу концевой оснастки полимерной трубы с металлическим каркасом.

Контроль качества обжатия осуществляют измерением уменьшения внутреннего диаметра полимерного рукава 1. В результате экспериментальных работ определяется величина необходимого сужения рукава в каждом конкретном случае. В рассматривае- мом конкретном примере сужение на 2 мм обеспечило прочность соединения не менее 22,5 МПа. Далее производят нагрев выступающего конца полимерного рукава 1 известным образом, например обдувом горячим воздухом, и после разогрева полимерной массы рукав отбортовывают на торец бурта 6 стакана. Разогретая масса заполняет клиновидную канавку 13 и образует фланец из полимерной массы, излишняя часть которой перемещается за выступ 14 на периферийной кромке и отсекается. Отбортованный слой полимерной массы выполняют с утолщением в зоне кольцевой канавки 13 на величину максимально возможной усадки полимерной массы. После остывания массы инструмент, которым произведено обжатие, снимается с закрепленной концевой арматуры.

Соединение труб между собой или присоединение трубы к какому-либо агрегату осуществляют, например, с помощью фланца, который надевается на муфту и закрепляется на ней с помощью закладного кольца (не показано), размещенного в выточке 10 кольцевого выступа 9. При стяжке фланцев болтами в зоне клиновидной канавки 13 создается зона объемного сжатия, по величине превышающего максимальное давление опрессовки трубопровода в 2-3 раза. При этом излишняя масса перетекает через выступ на периферийной кромке и отсекается.

Формула изобретения

1.Способ монтажа трубопровода из полимерного материала с металлическим каркасом, заключающийся в предварительной разделке концов труб, установке на них концевой оснастки, выполненной в виде стакана и муфты, и в последующем обжатии и соединении концов труб между собой, отличающийся тем, что, с целью повышения надежности трубопровода за счет исключения воздействия среды на элементы концевой оснастки и металлического каркаса, стакан выполняют с буртом и устанавливают на полимерную трубу снаружи, а об жатие муфты осуществляют, деформируя ее одновременно в радиальном и осевом направлениях до получения заданной величины сужения полимерной трубы, конец которой затем нагревают и отбортовывают на наружный торец бурта стакана.

2.Устройство для монтажа трубопровода из полимерного материала с металлическим каркасом, включающее муфту и стакан, отличающееся тем, что, на торце стакана выполнен бурт, а на наружной поверхности стакана - выступ в виде усеченного конуса, наибольшее основание которого лежит на плоской поверхности бурта, а наименьшее - на поверхности стакана, при этом на контактирующем с буртом стакана торце муфты выполнена кромка, диаметр которой меньше диаметра наибольшего основания конического выступа.

3. Устройство по п. 2, отличающееся тем, что на наружном торце бурта стакана выполнена кольцевая канавка клиновидного сечения с увеличением глубины к оси трубы и углом наклона дна канавки к ее радиусу, равным углу трения между материалом каркаса и полимером.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение труб с внутренним рукавом из термопласта | 1988 |

|

SU1539440A1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2410594C1 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ГИБКОГО ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2012 |

|

RU2529287C2 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| Гибкий трубопровод | 2019 |

|

RU2735019C1 |

| ШЛАНГОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2258860C1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ К ГИДРАВЛИЧЕСКОМУ НАДУВНОМУ ПАКЕРУ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2686562C1 |

| ФИТИНГ ОБЖИМНОЙ, СПОСОБ ЕГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2024 |

|

RU2831560C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ АРМАТУРЫ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2547209C1 |

Изобретение относится к области машиностроения и касается монтажа гибких полимерно-металлических рукавов. Цель изобретения - повышение надежности работы трубопровода. Для этого предварительно разделывают концы соединяемых труб, на внутренний полимерный рукав устанавливают стакан с буртом, концы продольных грузонесущих элементов укладывают на поверхность стакана и бандажируют, а муфту надвигают на стакан до упора в бурт стакана и деформируют ее одновременно в радиальном и осевом направлениях до получения заданной величины сужения полимерного рукава, конец которого затем нагревают и обрабатывают на торец бурта стакана. Разогретая масса полимерного материала заполняет клиновидную канавку, после остывания которой осуществляют соединение труб между собой. 2 с. и 1 з.п. ф=лы, 2 ил.

Фиг./

Составитель В Краснопольский

Редактор Ю СередаТехред И. ВересКорректор М Максимишинен

Заказ 2804/31Тираж 721Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб, д 4/5 Производственно-издательский комбинат «Патент, г Ужгород, ул Гагарина, 101

Ш

Фиг. 2

| Способ сборки узла концевой заделки армированного рукава высокого давления | 1980 |

|

SU932077A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-05-30—Публикация

1987-04-10—Подача