Известны конструкции кантователей рельсов на инспекторских стеллажах, например кантователь, состоящий из тележки с механизмами передвижения и кантовки. Процесс кантовки осуществляется с номощью вилми, имеющей ноступательное движение.

Предлагаемый кантователь рельсов отличается от известных тем, что в нем иснользуется механизм кантования с кантующей вилкой, перемещаемой ПО шлицевому валу при помощи -крестового рычага и двух электромагнитов. Поворот вилки производят от электропривода через червячный редуктор. Такое выполнение позволяет упростить конструкцию и повысить надежность в эксплуатации.

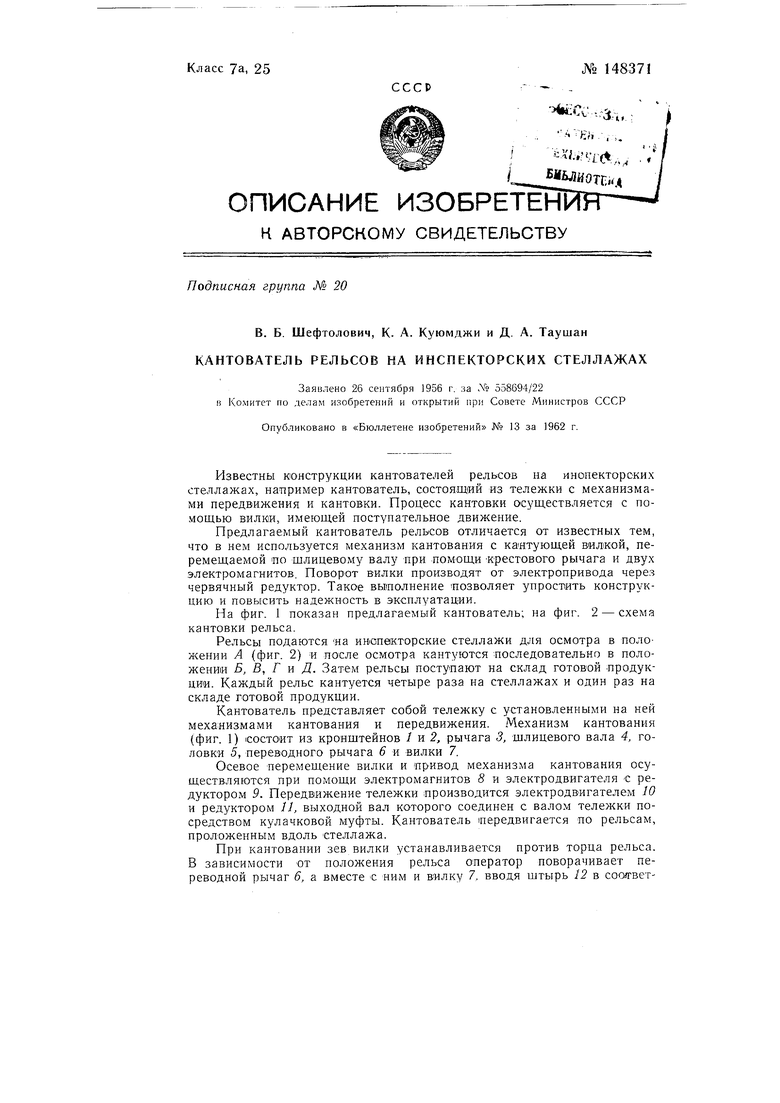

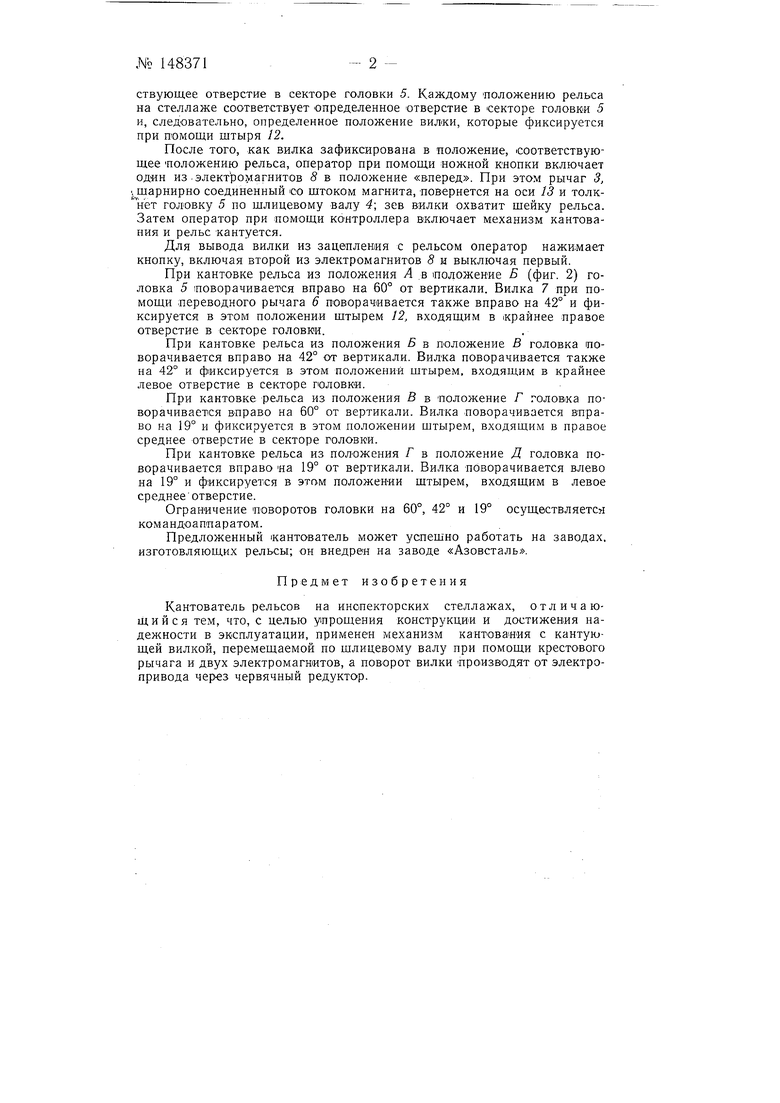

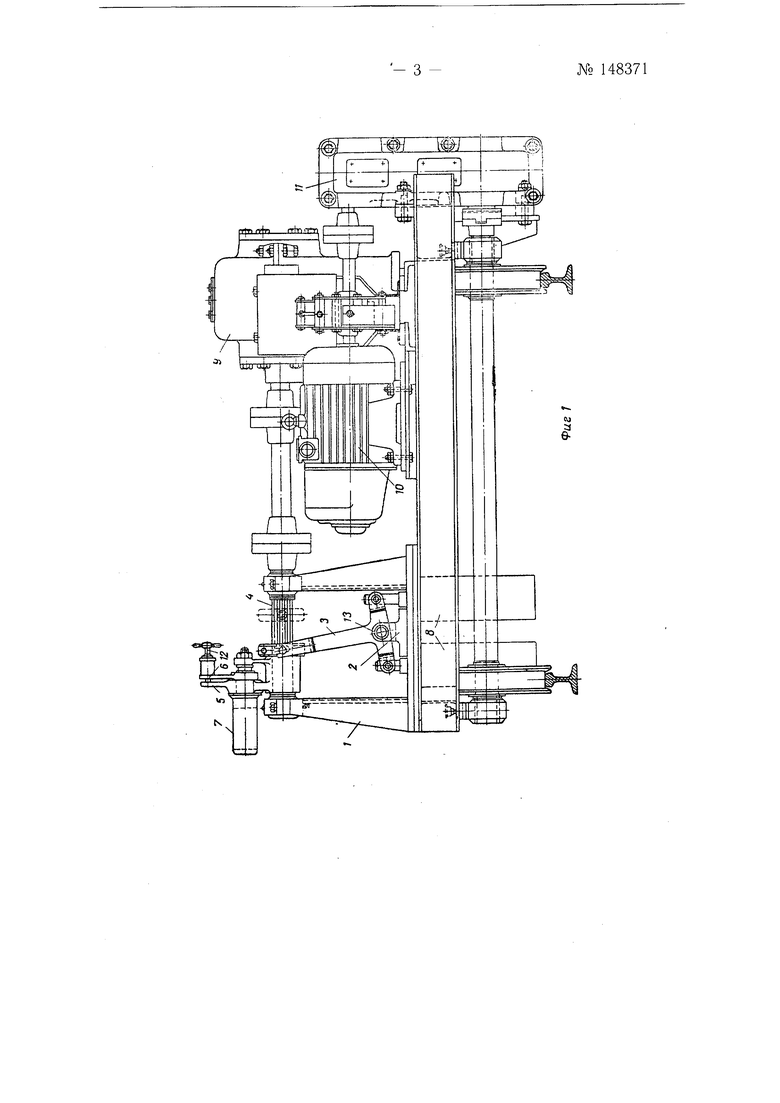

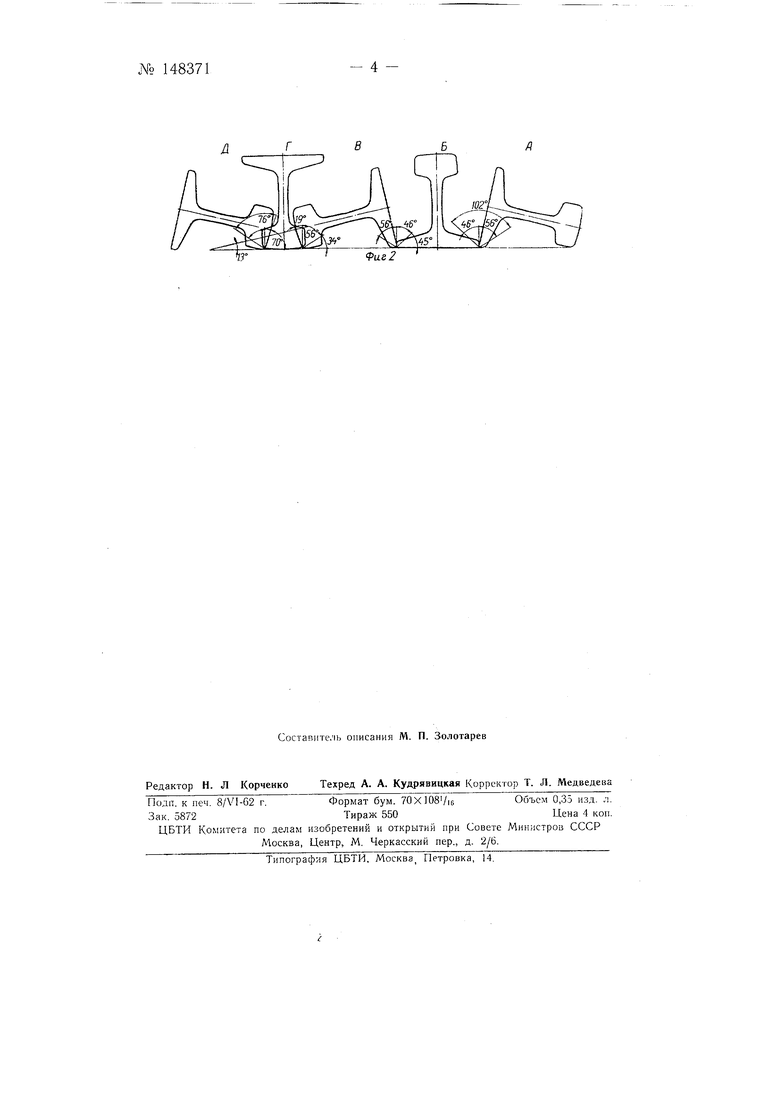

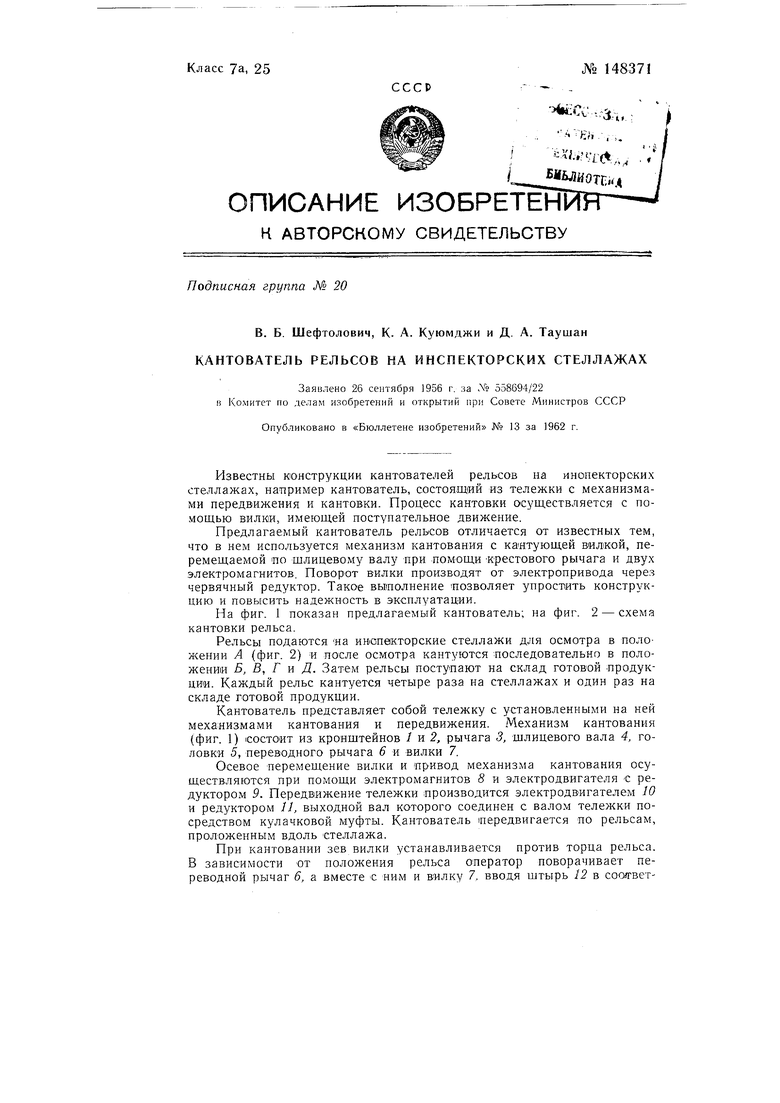

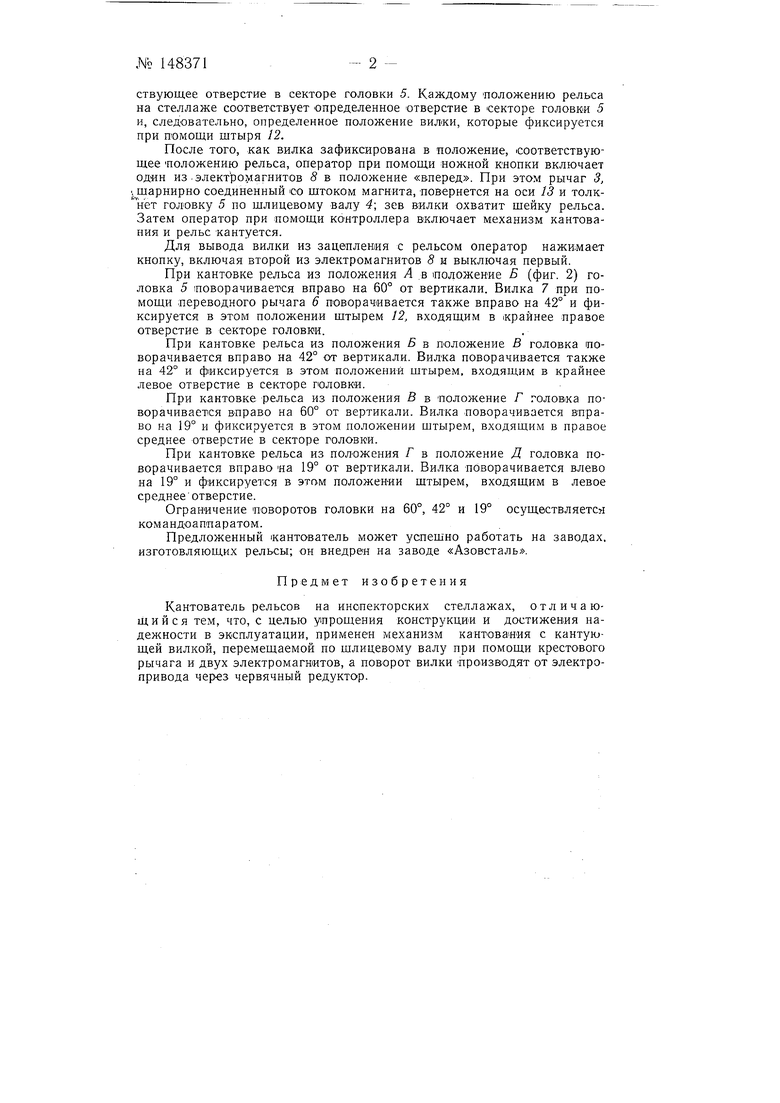

На фиг. 1 показан предлагаемый кантователь; на фиг. 2 - схема кантовки рельса.

Рельсы подаются на инспекторские стеллажи для осмотра в положении А (фиг. 2) -и по€ле осмотра кантуются последовательно в положении Б, В, Г и Д. Затем рельсы поступают на склад готовой продукции. Каждый рельс кантуется четыре раза на стеллажах и один раз на складе готовой продукции.

Кантователь представляет собой тележку с установленными на ней механизмами кантования и передвижения. Механизм кантования (фиг. 1) состоит из кронщтейнов / и 2, рычага 3, шлицевого вала 4, головки 5, переводного рычага 6 и вилки 7.

Осевое перемещение вилки и привод механизлма кантования осуществляются при помощи электромагнитов S и электродвигателя с редуктором 9. Передвижение тележки производится электродвигателем 10 и редуктором 11, выходной вал которого соединен с валом тележки посредством кулачковой муфты. Кантователь передвигается по рельсам, проложенным вдоль стеллажа.

При кантовании зев вилки устанавливается против торца рельса. В зависимости от положения рельса оператор поворачивает переводной рычаг 6, а вместе с ним и вилку 7, вводя штырь 12 в соосвет№ 148371-- 2 ствующее отверстие в секторе головки 5. Каждому положению рельса на стеллаже соответствует определенное отверстие в секторе головки 5 и, следовательно, определенное положение вилки, которые фиксируется при помощи штыря 12.

После того, как вилка зафиксирована в положение, соответствующее положению рельса, оператор при помощи ножной кнопки включает один из .электромагнитов 8 в положение «вперед. При этом рычаг 3, .шарнирно соединенный со штоком магнита, -повернется на оси 13 и толкVeT головку 5 по шлицевому валу 4 зев вилки охватит шейку рельса. Затем оператор при помощи контроллера включает механизм кантования и рельс кантуется.

Для вывода вилки из зацепления с рельсом оператор нажимает кнопку, включая второй из электромагнитов 8 и выключая первый.

При кантовке рельса из положения А в положение Б (фиг. 2) головка 5 поворачивается вправо на 60° от вертикали. Вилка 7 при помощи переводного рычага 6 поворачивается также вправо на 42° и фиксируется в этом положении штырем 12, входящим в «райнее правое отверстие в секторе головки.

При кантовке рельса из положения Б в положение В головка поворачивается вправо на 42° от вертикали. Вилка поворачивается также на 42° и фиксируется в этом положений штырем, входящим в крайнее левое отверстие в секторе головки.

При кантовке рельса из положения В в положение Г голов1ка поворачивается вправо на 60° от вертикали. Вилка поворачивается вправо на 19° и фиксируется в этом положении штырем, входящим в правое среднее отверстие в секторе головки.

При кантовке рельса из положения Г в положение Д головка поворачивается вправо на 19° от вертикали. Вилка поворачивается влево на 19° и фиксируется в этом положении штырем, входящим в левое среднееотверстие.

Ограничение поворотов головки на 60°, 42° и 19° осуществляется командоаппаратом.

Предложенный кантователь может успешно работать на заводах, изготовляющих рельсы; он внедрен на заводе «Азовсталь.

Предмет изобретения

Кантователь рельсов на инспекторских стеллажах, отличающийся тем, что, с целью упрощения конструкции и достижения надежности в эксплуатации, применен механизм кантования с кантующей вилкой, перемещаемой по щлицевому валу при помощи крестового рычага и двух электромагнитов, а поворот вилки производят от электропривода червячный редуктор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь балок для инспекторскихСТЕллАжЕй СОРТОпРОКАТНыХ CTAHOB | 1979 |

|

SU810321A1 |

| Кантователь для инспекторских стеллажей сортовых и рельсобалочных станов | 1958 |

|

SU119164A1 |

| УСТРОЙСТВО ДЛЯ КАНТОВКИ ПРОФИЛЬНОГО ПРОКАТА РЕЛЬСОВ НА ИНСПЕКТОРСКОМ СТЕЛЛАЖЕ | 1969 |

|

SU250866A1 |

| Кантователь балок для инспектроных стеллажей сортопрокатных станов | 1973 |

|

SU507376A1 |

| Кантователь заготовок на стеллаже | 1985 |

|

SU1380826A1 |

| Кантователь сортового проката | 1959 |

|

SU128835A1 |

| Устройство для выборочной кантовки и передачи заготовок | 1983 |

|

SU1084096A1 |

| Кантователь рельсов на инспекторских стеллажах | 1973 |

|

SU480466A2 |

| Кантователь проката | 1989 |

|

SU1745387A1 |

| Кантователь для осевого поворота прокатанных изделий | 1949 |

|

SU128431A1 |

Авторы

Даты

1962-01-01—Публикация

1956-09-26—Подача