Изобретение относится к машиностроению и может быть использовано в конструкциях манипуляторов.

Целью изобретения является обеспечение надежности путем повышения точности ориентирования исполнительного органа по каналам объекта.

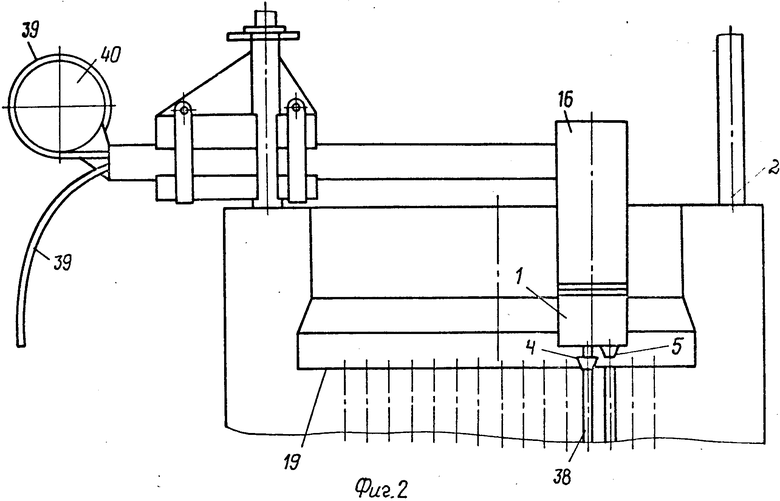

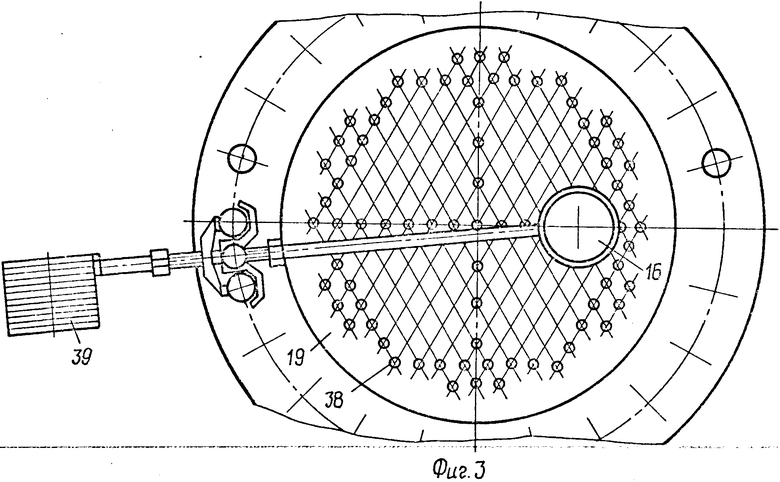

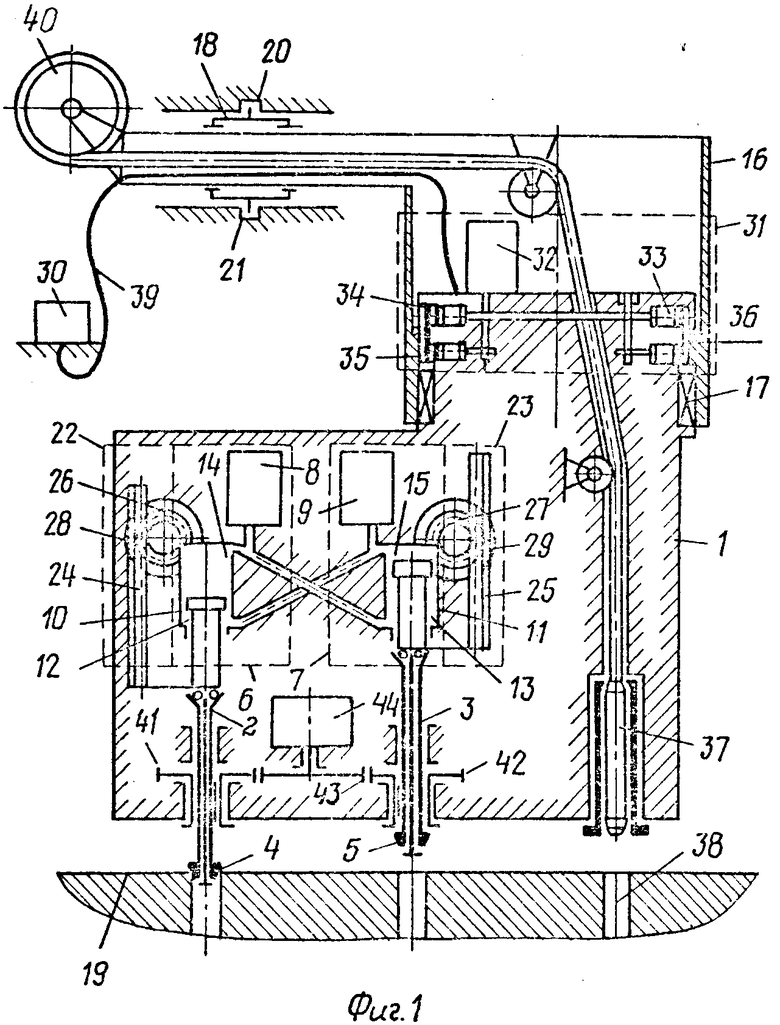

На фиг. 1 показана кинематическая схема предлагаемого манипулятора; на фиг. 2 - манипулятор, вид спереди; на фиг. 3 - то же, вид сверху.

Манипулятор содержит исполнительный орган 1, в котором установлены две одинаковые опоры 2 и 3 с коническими наконечниками 4 и 5 с приводами 6 и 7 их осевого возвратно-поступательного перемещения, включающими распределители 8 и 9 и силовые цилиндры 10 и 11 двойного хода со штоковыми 12 и 13 и поршневыми 14 и 15 полостями.

Исполнительный орган 1 установлен в обойме 16 на подшипниках 17, а сама обойма 16 смонтирована в направляющих 18, параллельных плоской поверхности объекта 19 и установленных в подпятниках 20 и 21, ось которых перпендикулярна направляющим 18. Направляющие 18 имеют замкнутую форму, позволяющую воспринимать знакопеременные нагрузки. Опоры 2 и 3 снабжены механизмами 22 и 23 слежения за величиной осевого перемещения опор 2 и 3, которые состоят из закрепленных на каждой из опор реек 24 и 25, находящихся в зацеплении с зубчатыми колесами 26 и 27, сидящими на осях переменных резисторов 28 и 29, которые электрически связаны с системой управления 30, предназначенной для получения сигнала, управляющего приводом 31 поворота исполнительного органа 1. Привод 31 выполнен в виде волнового шагового пневматического двигателя, волнообразователь которого включает пневмораспределитель 32 и равномерно распределенные по окружности в плоскости поперечного сечения исполнительного органа 1 плунжеры 33, короткое гибкое колесо 34, установленное с возможностью взаимодействия с зубчатым колесом 35, закрепленным на обойме 16, и зубчатым колесом 36, закрепленным на исполнительном органе 1. Датчик 37 расположен в исполнительном органе 1 таким образом, что точка расположения датчика 37 и двух опор 2 и 3 образуют в плоскости поперечного сечения равносторонний треугольник, сторона которого равна расстоянию между каналами 38 на объекте 19. Коммуникации 39 датчика 37, соединяющие датчик с неподвижным приемником сигнала (на схеме не показан), происходят внутри обоймы 16 и размещаются на барабане 40. На опорах 2 и 3 закреплены зубчатые колеса 41 и 42, находящиеся в зацеплении с зубчатым колесом 43, сидящим на оси переменного резистора 44, предназначенного для преобразования угла поворота исполнительного органа 1, равного 60о, в электрический сигнал, управляющий включением-отключением привода 31.

Манипулятор работает следующим образом. Устанавливают манипулятор в исходную позицию, т.е. опоры 2 и 3 с наконечниками 4 и 5, предварительно выведенные приводами 6 и 7 в крайнее нижнее положение, устанавливают в смежные каналы 38.

Величина погружения конических наконечников 4 и 5 в каналы 38 регистрируется механизмами 22 и 23 слежения за величиной осевого перемещения опор 2 и 3. С помощью реечных передач 24-26, 26-27 эта величина передается на переменные резисторы 28 и 29 и преобразуется в пропорциональный перемещению опоры электрический сигнал. Датчик 37 при этом размещается соосно третьему, контролируемому в данный момент, каналу 38 и, перемещаясь внутри него, выполняет контроль.

Перемещение датчика 37 может осуществляться различными способами, например под действием силы тяжести, давлением воздуха и т.п. Барабан 40 выполняет подачу, намотку и хранение гибких коммуникаций 39 датчика 37. Перемещение датчика 37 на следующий из контролируемых каналов 38 выполняется шаганием. Для выполнения шага одна из опор 2 или 3, например опора 3, выводится приводом 6 в крайнее верхнее положение, после чего включается привод 31 поворота исполнительного органа 1. При наличии ошибки в угле поворота конический наконечник 5 опоры 3 опускается в канал 38 на меньшую глубину, чем наконечник 4 уже ориентированной опоры 2, и соответственно на систему управления 30 от переменного резистора 29 приходит меньший по величине сигнал, чем орт резистора 28. Система управления 30 вырабатывает сигнал для дополнительного доворота органа 1 приводом 31. Знак величины погрешности не определяется, поэтому правильность направления дополнительного доворота выявляется при повторном автоматическом опускании опоры 3 в канал 38. Величина сигнала анализируется системой управления, которая и определяет направление дополнительного поворота исполнительного органа 1. Таким образом ликвидируется ошибка положения опоры 3, и она устанавливается точно в соответствующий канал 38, а датчик 37 соответственно оказывается в исходном положении для контроля очередного канала 38. Затем цикл повторяется, причем в зависимости от заложенной программы последующий поворот может выполняться как по-прежнему, вокруг одной из опор (устройство в этом случае выполняет шаговое вращение), так и поочередный поворот вокруг каждой из опор (устройство перемещается шаганием).

При шаговом перемещении устройства обойма 16 перемещается в направляющих 18 и одновременно вместе с ними поворачивается в подпятниках 20 и 21 на некоторый угол. Наличие этой связи придает манипулятору устойчивость при перемещении по горизонтальной или наклонной плоскости. При перемещении по вертикальной плоскости или "потолку" обойма 16, расположенная в направляющих 18, служит несущей конструкцией.

С помощью пневмораспределителя 32 давление последовательно подается поочередно к каждой паре диаметрально расположенных плунжеров 33. Гибкое зубчатое колесо 34, деформируясь, взаимодействует с зубчатым колесом 35, обеспечивая редукцию, а исполнительный орган 1 вместе с обоймой 16 поворачивается вокруг опоры 2, зафиксированный в объекте 19 на некоторый угол, в данном случае 60о или кратный ему, в соответствии с заложенной программой.

Схема соединения силовых цилиндров 10 и 11 в манипуляторе обеспечивает оптимальные нагрузки на опоры 2 и 3 на протяжении одного полного цикла. Поршневая 14 и штоковая 12 полости силового цилиндра 10 соединены соответственно со штоковой 13 и поршневой 15 полостями силового цилиндра 11, а размеры их штоков и поршней выбраны так, что площадь поршня и соответственно суммарное давление со стороны поршневой полости 14 (15) вдвое больше, чем со стороны штоковой полости 12 (13). При повороте исполнительного органа 1 вокруг одной из опор 2 или 3 усилие на нее должно обеспечить необходимый для фиксации опоры в канале 38 момент трения, в то время как при базировании на двух опорах 2 и 3 они не воспринимают крутящего момента и усилие на них может быть значительно меньшим. При указанном выше соотношении площадей штока и поршня обеспечивается вдвое меньшее усилие на каждую из опор. Суммарное же усилие оказывается равным усилию на одну опору при повороте исполнительного органа 1. Поэтому элементы, воспринимающие вертикальные нагрузки, например направляющие 18, подпятники 20 и 21, находятся на протяжении и всего цикла перемещения под постоянной по величине нагрузкой, что также повышает надежность и долговечность, а также позволяет при проектировании воспринимающих нагрузки элементов не закладывать избыточной прочности или жесткости.

Манипулятор надежен за счет большей устойчивости, повышения точности позиционирования и постоянства нагрузок на несущие конструктивные элементы в течение одного полного цикла перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подъемник блока судна | 2022 |

|

RU2784120C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2072436C1 |

| Манипулятор | 1984 |

|

SU1202861A1 |

| Манипулятор ковочных вальцов | 1980 |

|

SU871956A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Гидравлическая система управления подводным противовыбросовым оборудованием | 1983 |

|

SU1089240A1 |

| Привод горной машины | 1990 |

|

SU1747689A1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РУЛЕВОЙ ПРИВОД | 2013 |

|

RU2513055C1 |

| Автомат для гидропластической обработки цилиндрических зубчатых колес | 1985 |

|

SU1593974A1 |

Изобретение относится к машиностроению и может быть использовано в конструкциях манипуляторов. Целью изобретения является обеспечение надежности путем повышения точности ориентирования исполнительного органа по каналам объекта. В начале работы устраивают опоры 2 и 3 с наконечниками 4 и 5 в смежные каналы 38. Датчик 37 при этом размещается соосно третьему, контролируемому в данный момент, каналу 38 и, перемещаясь внутри него, выполняет контроль. Перемещение датчика 37 на следующий из контролируемых каналов 38 выполняется шаганием. Для этого одна из опор 2 или 3, например опора 3, выводится приводом 6 в крайнее верхнее положение, после чего включается привод 31 исполнительного органа 1. При наличии ошибки в угле поворота конический наконечник 5 опоры 3 опускается в канал 38 на меньшую глубину, чем наконечник 4 уже ориентированной опоры 2, и соответственно на систему управления 30 от переменного резистора 29 приходит меньший по величине сигнал, чем от резистора 28. Система управления 30 вырабатывает сигнал для дополнительного доворота исполнительного органа 1 приводом 31. Правильность направления дополнительного доворота выявляется при повторном автоматическом опускании опоры 3 в канал 38. Величина сигнала анализируется системой управления 30, которая и определяет направление дополнительного поворота исполнительного органа 1. Таким образом ликвидируется ошибка положения опоры 3 и она устанавливается точно в соответствующий канал 38, а датчик 37 будет в исходном положении для контроля очередного канала 38. Далее цикл повторяется. 3 ил.

МАНИПУЛЯТОР преимущественно для шагового перемещения по плоским поверхностям объекта, имеющего каналы, перпендикулярные этим поверхностям, содержащий корпус, исполнительный орган с двумя опорами, установелнными в направляющих корпуса и имеющими приводы их осевого перемещения, и систему управления, отличающийся тем, что, с целью обеспечения надежности попадания опор исполнительного органа в каналы объекта путем повышения точности пространственного ориентирования исполнительного органа, он снабжен обоймой с плоскими рабочими поверхностями, в которой посредством дополнительно введенного приводного шарнира установлен исполнительный орган, и подпятниками, установленными на станине и также имеющими плоские рабочие поверхности, взаимодействующие с плоскими рабочими поверхностями обоймы, а привод осевого перемещения каждой опоры выполнен в виде силового цилиндра, причем штоковая полость силового цилиндра одной опоры связана с поршневой полостью силового цилиндра другой опоры и обе опоры снабжены узлами слежения за величиной их осевого перемещения, выполненными каждый из закрепленной на опоре зубчатой рейки и зацепляющейся с ней шестерни, на которой закреплен дополнительно введенный резистор, связанный с системой управления.

| Шагающее устройство | 1983 |

|

SU1085881A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-11-30—Публикация

1987-09-21—Подача