II (iflp(Tf41H{ (iTHf CinСИ к Х(1,ЧПЛНОП

оГ.рпПитке м((1ц лап.чснирм и может Сч.ггр. нг поль-эстнлио для 1ЧТПМПОВКИ де- т.члей из штучных загптопок.

Целью изобретения является попы- шение надежности pafniTdi и нроизводи- тед,ности процесса штамповки.

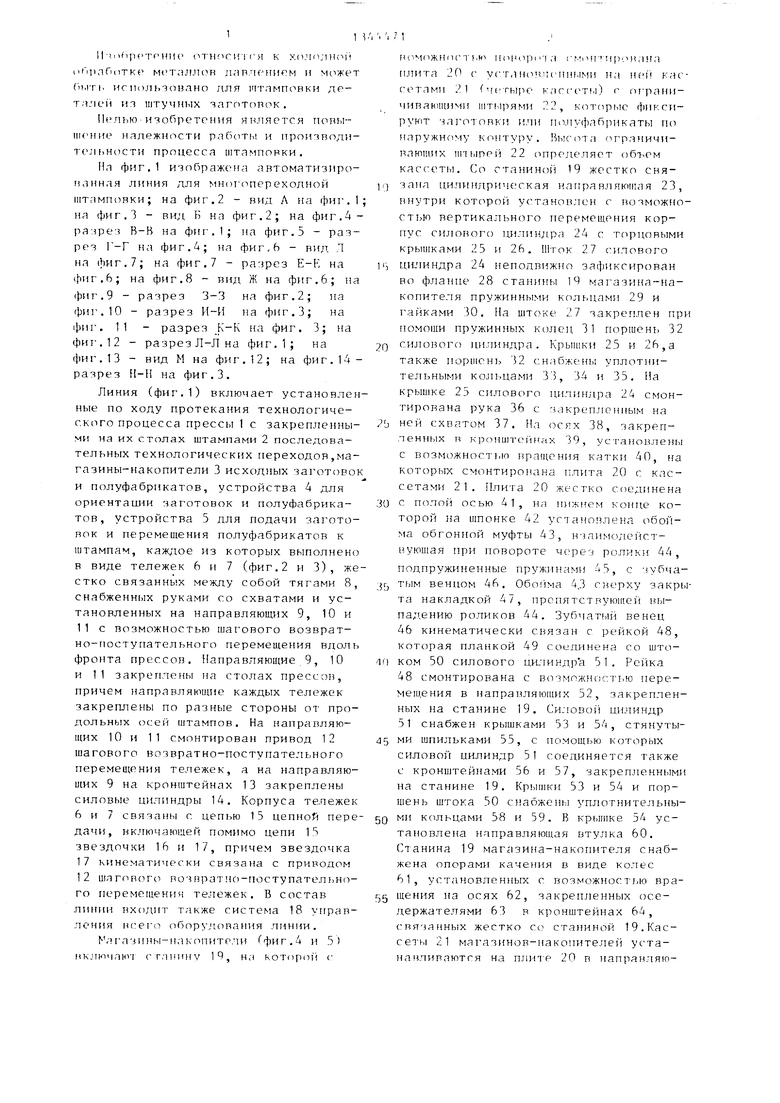

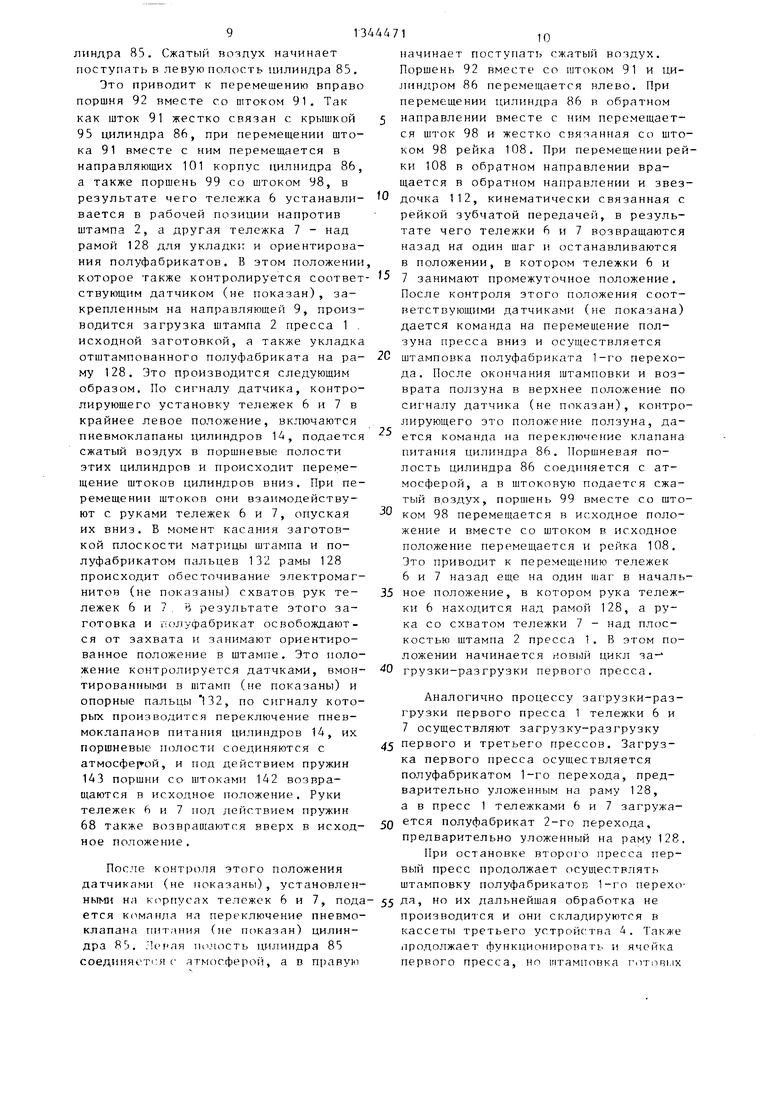

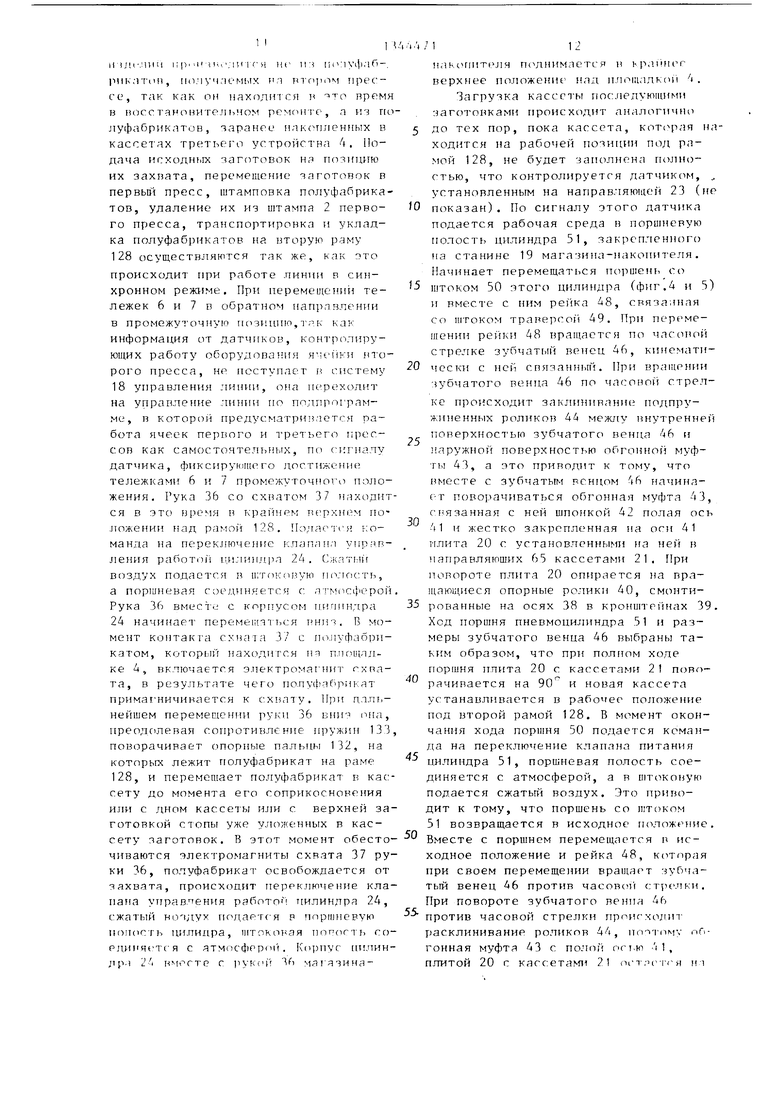

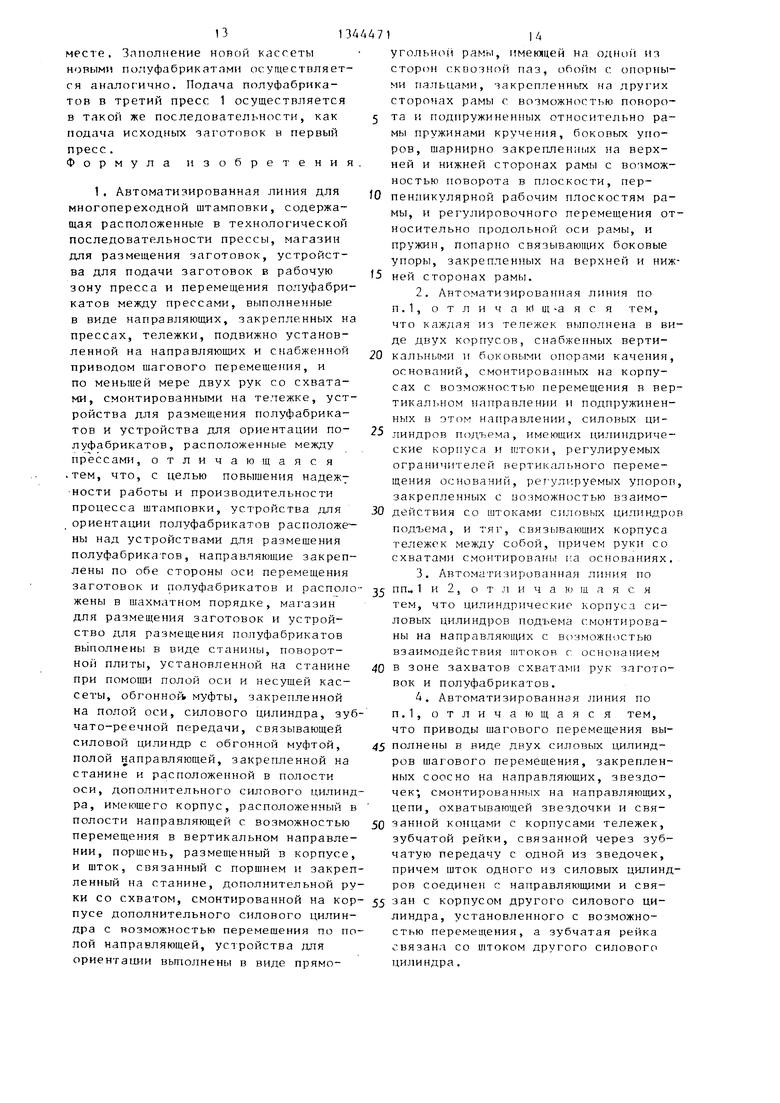

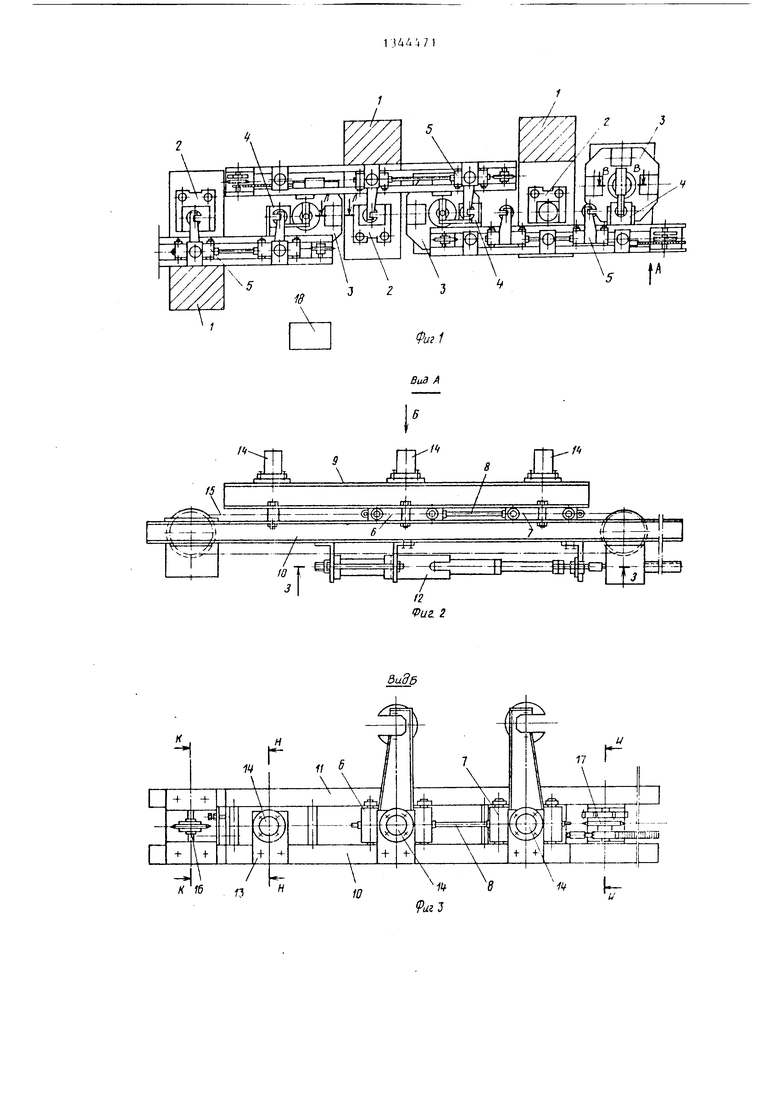

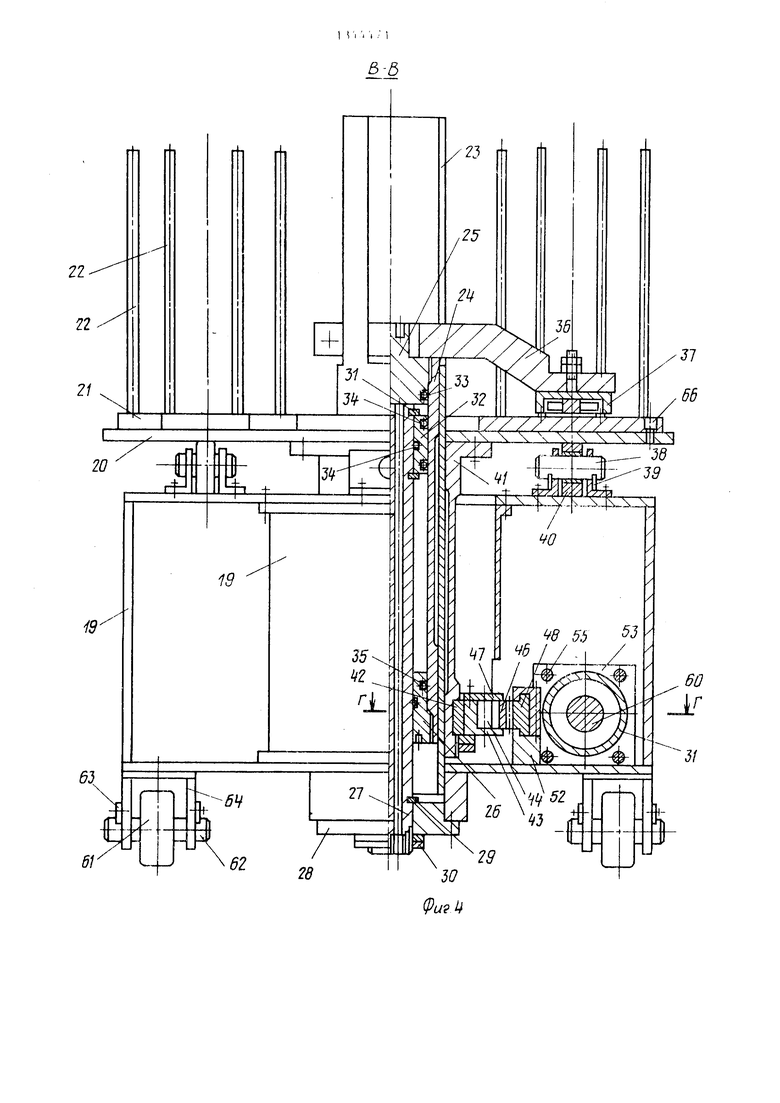

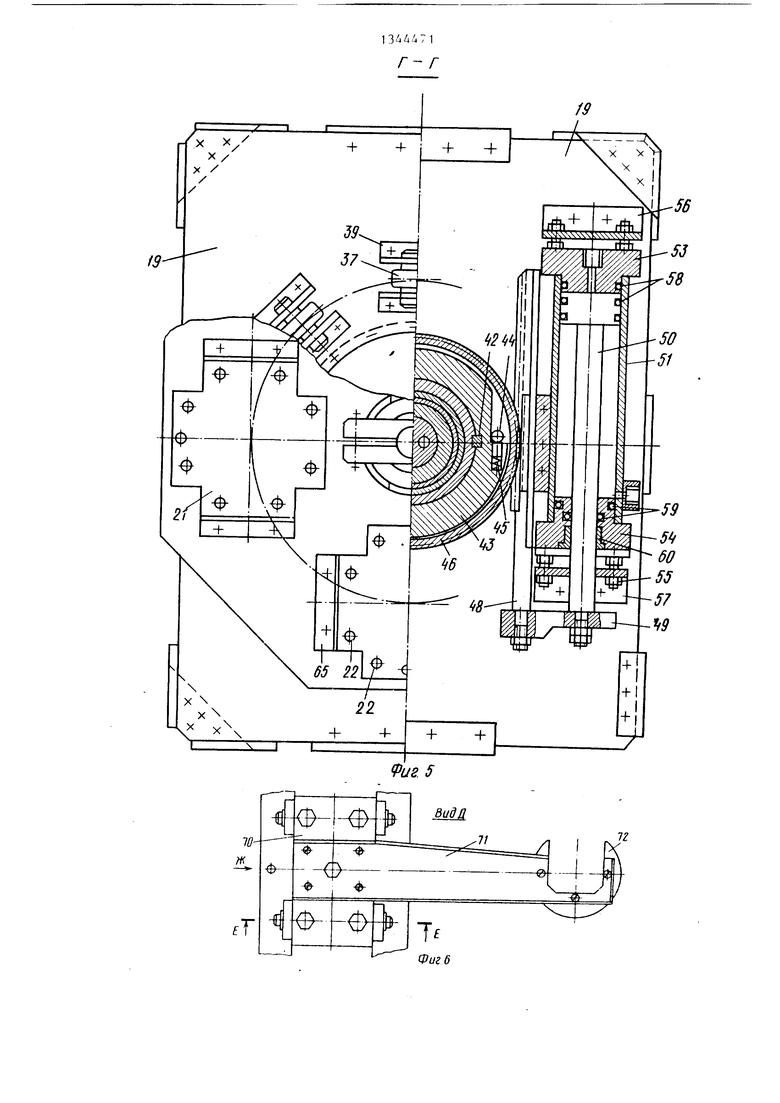

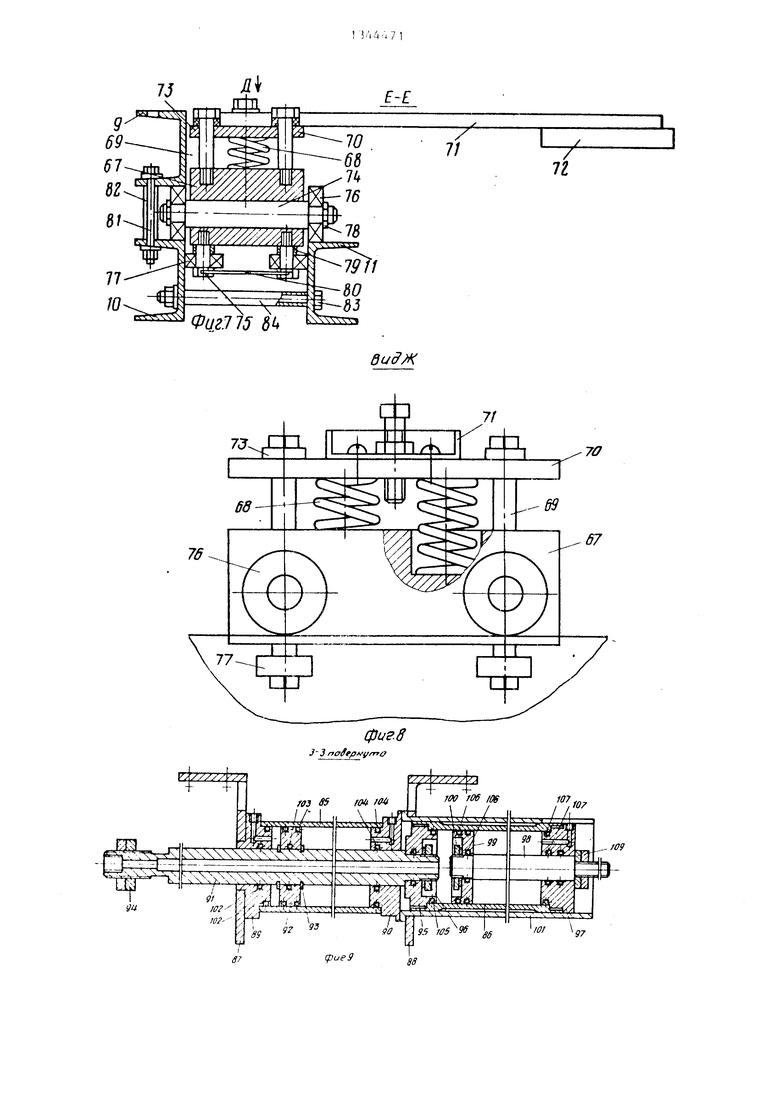

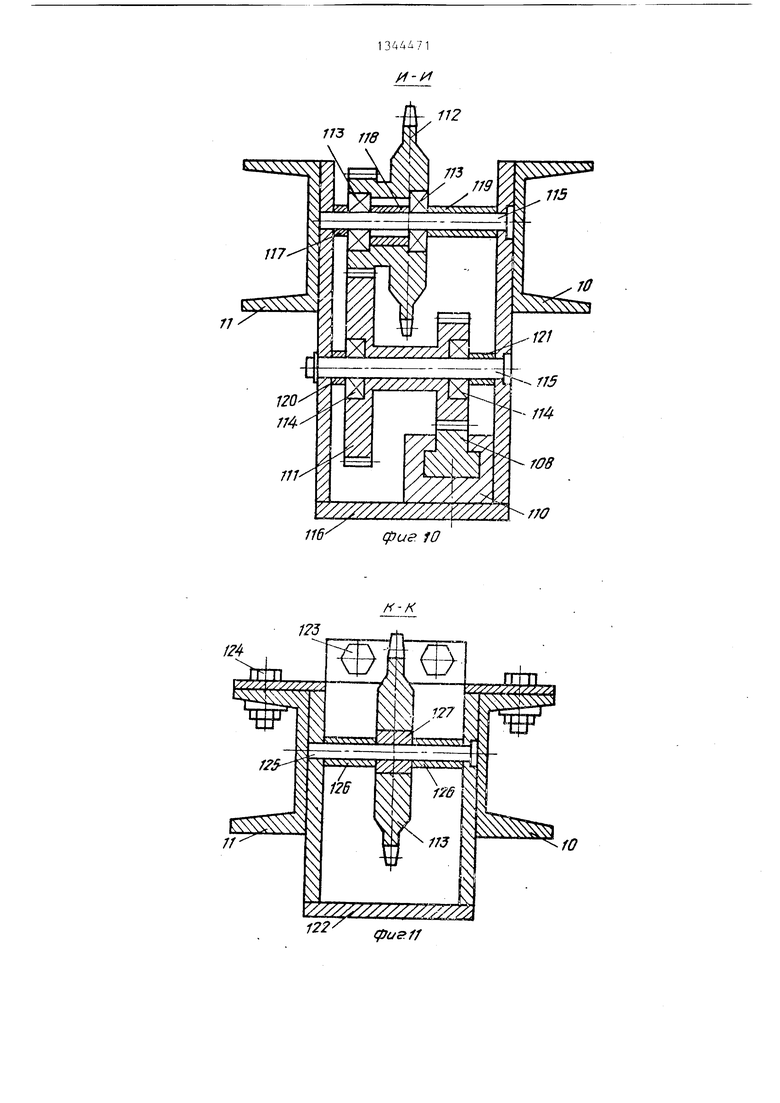

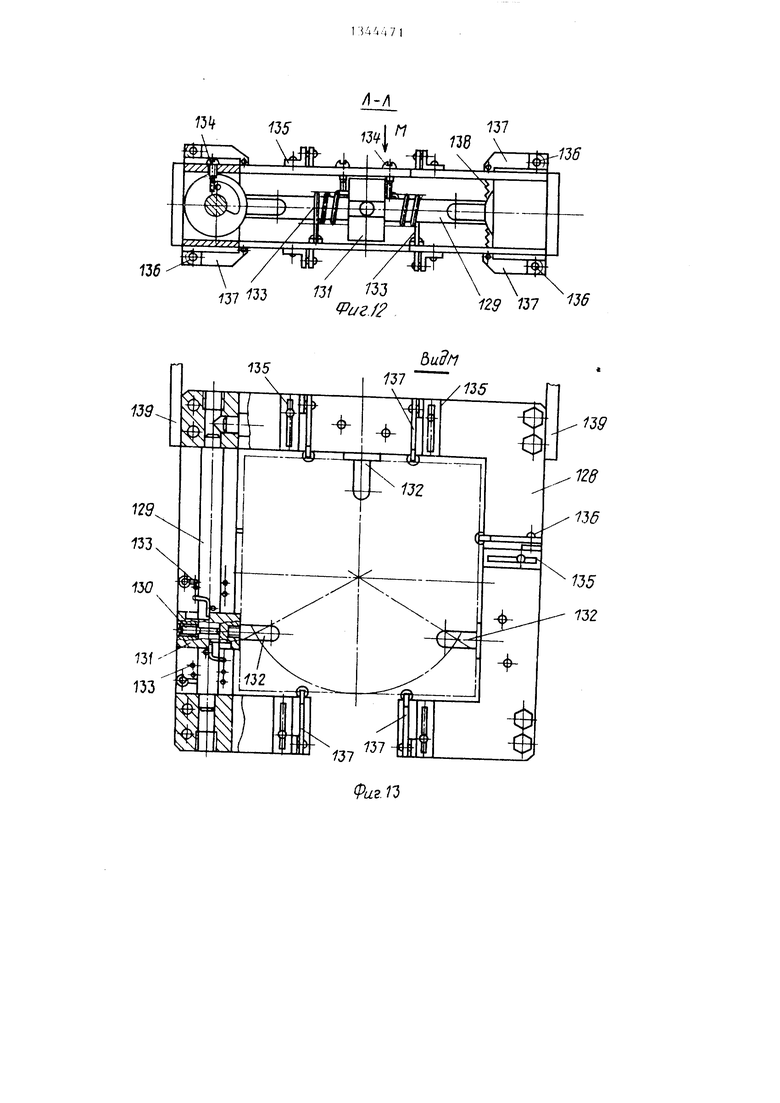

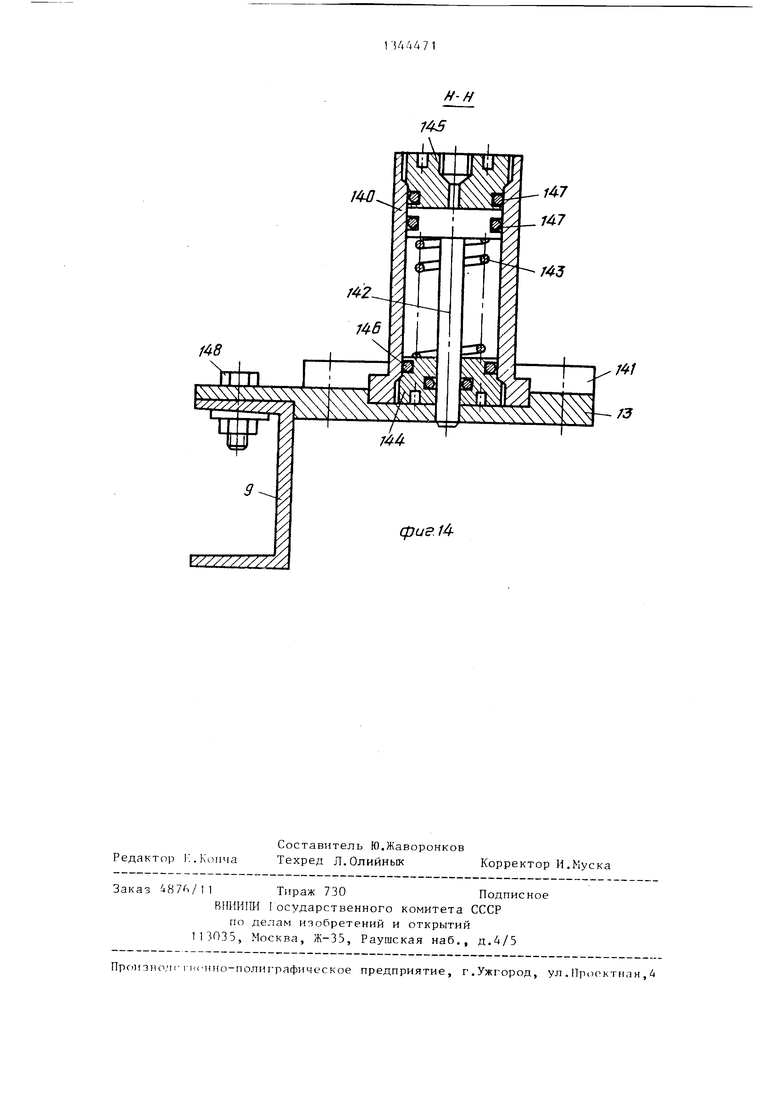

На фиг,1 изображена автоматизиро- панная линия для многс переходной штамповки; на фиг. 2 - вид Л на фиг. 1 на фиг.З - вид R на фиг.2; на фиг.4- разрез В-В на фиг .1; на фиг.З - разрез Г-Г на фиг.4; на фиг,Ь - вид Л на фиг.У; на фиг. 7 - рагфез Е-Е на (иг.6; на фиг. 8 вид Ж на фиг. 6; на ()иг.9 - разрез 3-3 на фиг.2; на фиг.10 - разрез И-И на фиг.З; на ilinr. 11 - разрез К-К на фиг. 3; на фиг. 12 - разрезЛ-Лна фиг.1; на фиг.13 - вид М на фиг.12; на фиг.14- разрез Н-Н на фиг.З.

Линия (фиг.1) включает установленные по ходу протекания технологического процесса прессы 1 с закрепленны- ми на их столах штампами 2 последовательных технологических переходов,магазины-накопители 3 исходных заготово и полуфабрикатов, устройства А для ориентаиии заготовок и полуфабрика- тов, ycTpopfCTBa 5 для подачи заготовок и перемещения полуфабрикатов к штампам, каждое из которых выполнено в виде тележек 6 и 7 (фиг.2 и 3), жестко связаннь х между собой тягами 8, снабженн1)1х руками со схватами и установленных на направляющих 9, 10 и

11с возможностью шагового возврат- но-гюступательного перемещения вдоль фронта прессов. Направляющие 9, 10 и 11 закреплены на столах прессой, причем направляюище каждых тележек закреплены по разные стороны от продольных осей штампов. На направляющих 10 и 11 смонтирован привод 12 шагового возвратно-поступательного перемещения тележек, а на направляю- ишх 9 на кронштейнах 13 закреплены силовые цилиндры 14. Корпуса тележек

6 и 7 связаны с цеп15Ю 15 цепной пере дачи, включающей помимо цепи 15 звездочки 16 и 17, причем звездочка 17 кинематически связана с приводом

12шаговс1Го возвратно-поступател1,ного перемещения тележек. В состав ЛИН1П1 входит также система 18 управления всег оборудовагп1я .

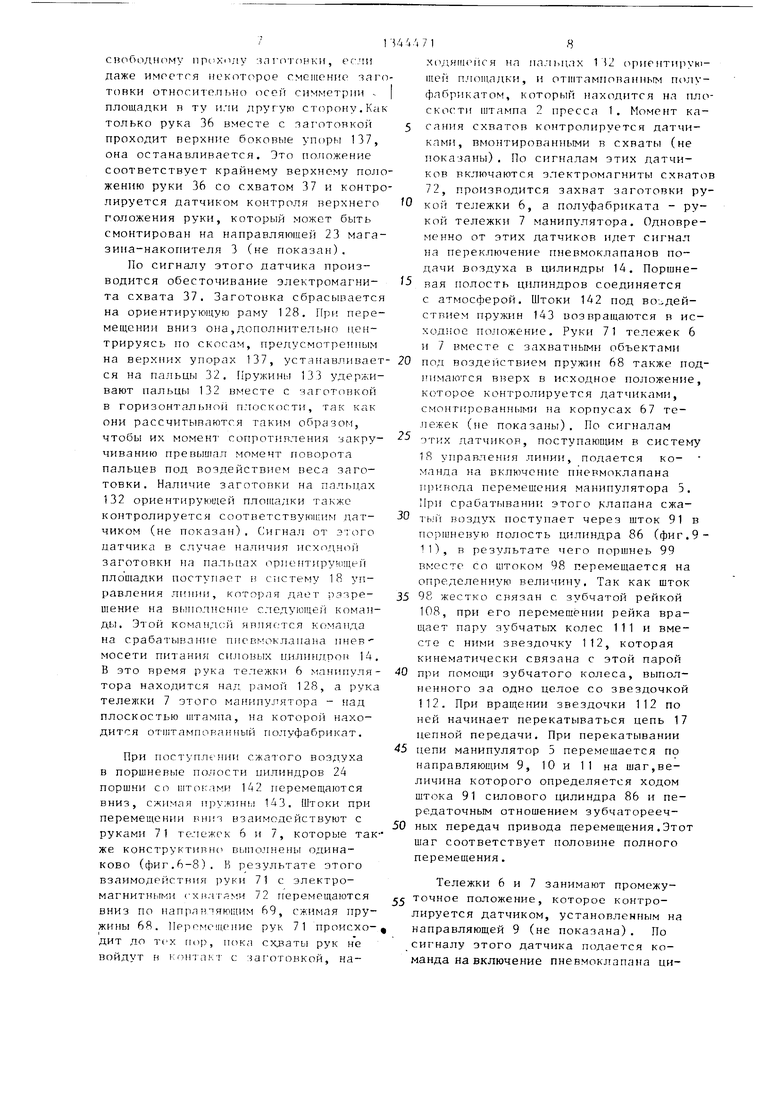

Кагазины-наксмтители (фиг.4 и 5) иключак т сглиину 19, на которой с

ги мпжнпстьн iioi oi iM i а cr-iofi и;)оп лил плита 20 с ycT.i H(i4 ;rin)i. на неГ кассетами 21 (четыре Kacct Tbi) с ог рани- чивакпцими 111Т --111Ями 22, KOT(ipi,ie фиксируют заготовки и.чи Г1олу(})абрикаты по наружному контуру. Высота ограничивающих нпырей 22 опрс деляет обтаем кассеты. Со станиной 19 жестко связана цилиндрическая направляющая 23, в}1утри которой установлен с всэзможно стью вертикального перемещения корпус силового цилиндра 24 с торцовыми крышками 25 и 26. Шток 27 силового цилиндра 24 неподвижно зафиксирован во фланце 28 станины 14 магазина-накопителя пружинными кольцами 29 и гайками 30. На штоке 27 закреплен пр помоши пружинных колец 31 Г1оршен1 32 силового цилиндра. Крышки 25 и 26, а также поршень 32 снабжены уплотни- тельными кол,цами 33, 34 и 35. На крышке 23 силового цилиндра 24 смонтирована рука 36 с закрепленным на ней схватом 37. На осях 38, закрепленных Б кронштеГшах 19, установлены С возможностью вращения катки 40, на которых смонтирована плита 20 с кассетами 21. Плита 20 жестко соединена с полой осью 41, нл нижнем конце которой на шпонке 42 установлена обойма обгонной муфты 43, нзаимодейст- вуюи1ая при повороте через ролики 44, подпружиненные пружинами 45, с зубча т)1м венцом 46. ОбоГтма 4.3 сж рху закрта накладкой 47, прспятствуюшеГ выпадению роликов 44. Зубчатьи венец 46 кинематически связан с рейкой 48, которая планкой 49 соединена со штоком 50 силового цилиндр а 51. Pei iKa 48 смонтирована с возможностью перемещения в направляющих з

о

закрепленных на станине 19. СиловоГ) цилиндр 31 снабжен крышками 33 и 34, стянутыми шпильками 55, с помощью которых силовой цилиндр 5 соединяется также с кронштейнами 56 и 57, закрепленными на станине 19. 53 и 54 и цор- щень штока 50 снабжены уплотнительны- ми ксшьцами 58 и 39. В крышке 34 установлена нлцравляющая втулка 60. Станина 19 магг1зина-накоцр теля снабжена опорами качения в виде колес 61, устанс1вленных с возмс жностчло вращения на осях 62, закрепленных осе- держателями 63 в кронштейнах 64, связанных жестко со ста)1иной 19. Кассеты 21 магазинов-накопителей ус та- нанливаются на njuiTe 20 в направляющих Ь5 и (фиксируются относите-ц.ио плиты фикгатгфлми Ь6.

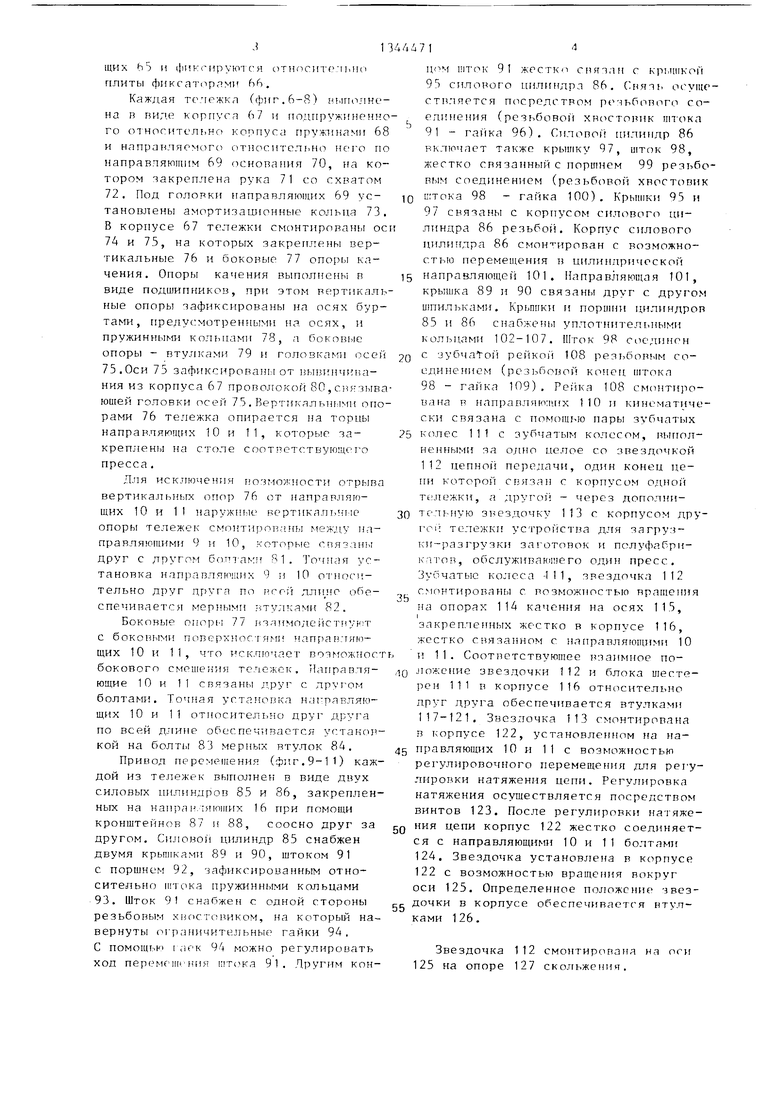

Каждая тсучежкл ((1)иг.6-8) ныг11хчне- на в корпуга 67 и подпружиненного от носител1,но корпуса пружинами 68 и нлпранляемого относительно пето по направляющим 69 основаршя 70, на котором закреплена рука 71 со схватом 72, Под голорки направляющих 69 установлены амортизационные кольца 73. В корпусе 67 тележки смонтированы ос 74 и 75, на которых закреплены вертикальные 76 и боковые 77 оцоры качения. Опоры качения выполнень в виде подшипников, при этом вертикальные опоры зафиксированы на осях буртами, предусмотренными на осях, и цружинными кольпами 78, а боковые опоры - втулками 79 и головками осей 75.Оси 75 зафиксированы от вьпзинчина- ния из корпуса 67 цроволокой 80,связывающей головки осей 75 . Вертикал опорами 76 тележка опирается на торцы направляющих 10 и 11, которые закреплены на столе соответствующсч о пресса.

Для исключения гюзможности отрыва вертикальных опор 76 от направляющих 10 и 11 наружные вертикалт.ьгые опоры тележек смонт 1роп,: Л{Ы направляющими 9 и 10, которые спязаны друг с другом 6oTTTaN;H 81. Точная установка направляющих 9 и 10 относительно друг друга по длтпю обеспечивается мерными (тулками 82.

Ворсовые onopi-i 77 взаимоде11СТР1уют с бокоп 11ми поверхностям нап авляю- щих 10 и 11, что исключает возможност бокового смешения тележек. Направляющие 10 и 11 связаны д,руг с друг ом болтами. Точная установка направляющих 10 и 11 относительно друг друга по всей длине обеспечивается установкой на болт1.1 83 мерных втулок 84.

Привод перемещения (.9-11) каждой из тележек выполнен в виде двух силовых 1Н1ЛИНДРОВ 85 и 86, закрепленных на напра в. 1ЯЮП1ИХ 16 при помощи кронштейнов 87 и 88, соосно друг за другом. Силовой цилиндр 85 снабжен двумя крьпиками 89 и 90, щтоком 91 с поршнем 92, зафиксированным относительно штока пружинными кольцами 93. Шток 9 снабжен с одной стороны резьбовым х1К1С говиком, на который навернуты ограничите:7ьные гайки 94, С помощью Iаек 94 можно регулировать ход перемещения штока 91. Другим конп

ь Ь

Ш

15

20

25

344471

цом ШТОК 91 жестк 1 связан с крышкой 95 силового цилиндра 86, ( вяз. осуществляется посредством резьбового соединения (резьбовой хвс1сто1 ик штока 91 - гайка 96). Силовой цилиндр 86 включает также кры1гп у 97, шток 98, жестко связанный с поршнем 99 резьбо- Rf)iM соединением (резьбовой хвостовик ц:тока 98 - гайка 100). Крышки 95 и

97связаны с корпусом силового цилиндра 86 резьбой. Корпус силового цилиндра 86 смон ирован с возможностью перемещения в цилиндрической направляющей 101. Направляющая 101, крышка 89 и 90 связаны друг с другом шпильками, Крьппки и поршни цилиндров 85 и 86 снабжен) уплот П1тельпыми кольцами 102-107. Шток 98 соединен

с зубчатой рейкой 108 рез1)бовым соединением (резьбовой конец пггока

98- гайка 109). Рейка 108 смонтирована в направляющих 110 и кинематически связана с пары зубчатых колес 111 с зубчатым колесом, выполненными за одно целое со звездочкой 112 цепной передачи, один конец цепи которой связан с корпусом одной тележки, а друго - через дополнительную звездочку 113 с корпусом дру- I oi: тележки устройства для загрузки-разгрузки заготовок и полуфабри- , обслуживан111 его один пресс. Зубчатые колеса -111, звездочка 1 12 смонтированЕ 1 с возможностью вращения

на опорах 114 качения на осях 115,

I

закрепле п1ых жестко в корпусе 116,

жестко связа1шом с направляющими 10 и 11. Соответствующее взаимпое по,iQ ложение звездочки 112 и блока шестерен 111 в корпусе 116 относительно друг друга обеспечивается втулками 117-121. Звездочка 113 смонтирована в корпусе 122, установленном на на45 правляющих 10 и 11 с возможностью

регулировочного перемещершя для регу- Л1 ровки натяжения цепи. PeryjmpoBKa натяжения осуществляется посредством винтов 123. После регулировки натяже5Q ния цепи корпус 122 жестко соединяется с направляющими 10 и 11 болтами 124. Звездочка установлена в корпусе 122 с возможностью вращения вокруг оси 125. Определенное положение звезgc дочки в корпусе обеспечивается Еггул30

35

ками 126.

Звездочка 112 смонтирована на оси 125 на опоре 127 скольжения.

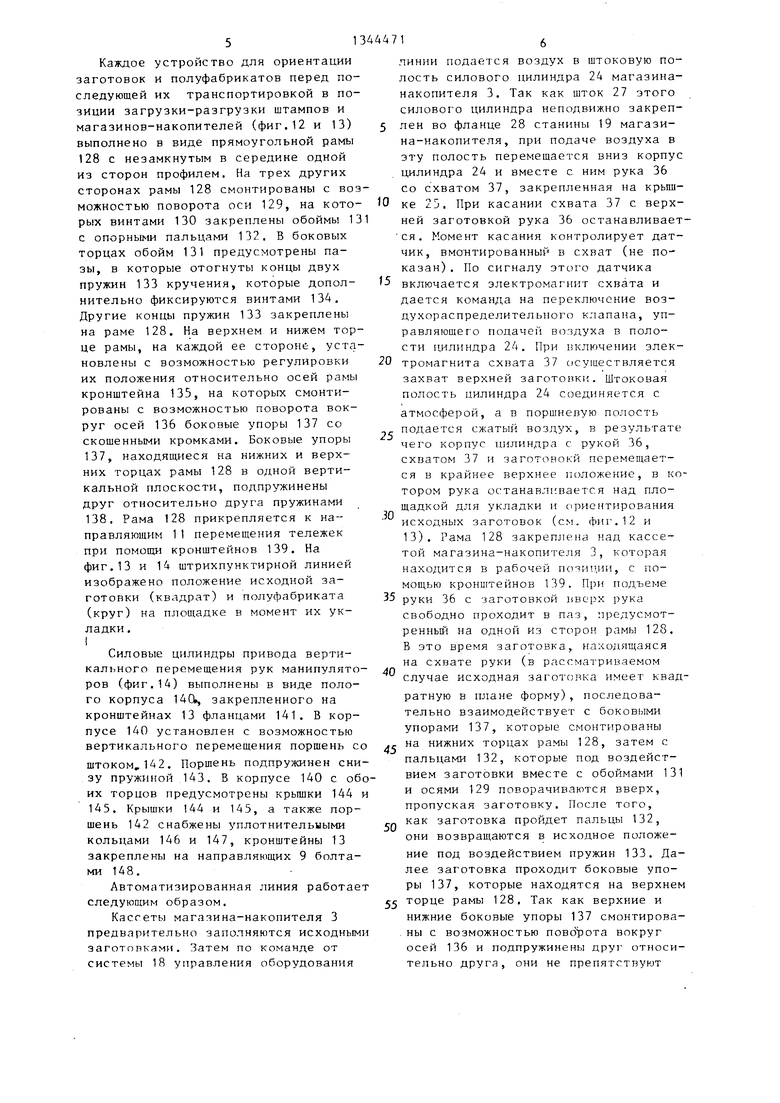

Каткдое устройство для ориентации заготовок и полуфабрикатов перед последующей их транспортировкой в по- зИции загрузки-разгрузки штампов и магазинов-накопителей (фиг.12 и 13) выполнено в виде прямоугольной рамы 128 с незамкнутым в середине одной из сторон профилем. На трех других сторонах рамы 128 смонтированы с возможностью поворота оси 129, на кото- рых винтами 130 закреплены обоймы 13 с опорными пальцами 132. В боковых торцах обойм 131 предусмотрены пазы, в которые отогнуты концы двух пружин 133 кручения, которые допол- нительно фиксируются винтами 134. Другие концы пружин 133 закреплены на раме 128. На верхнем и нижем торце рамы, на каждой ее сторонй, установлены с возможностью регулировки их положения относительно осей рамы кронштейна 135, на которых смонтированы с возможностью поворота вокруг осей 136 боковые упоры 137 со скошенными кромками. Боковые упоры

137,находящиеся на нижних и верхних торцах рамы 128 в одной вертикальной плоскости, подпружинены друг относительно друга пружинами

138.Рама 128 прикрепляется к на-- правляющим 11 перемещения тележек

при помощи кронштейнов 139. На фиг. 13 и 14 штрихпунктирной линией изображено положение исходной заготовки (квадрат) и полуфабриката (круг) на площадке в момент их укладки . I

Силовые цилиндры привода вертикального перемещения рук манипулято ров (фиг.14) выполнены в виде полого корпуса 14СЦ закрепленного на кронштейнах 13 фланцами 141. В корпусе 140 установлен с возможностью вертикального перемещения поршень с штоком,142. Поршень подпружинен снизу пружиной 143. В корпусе 140 с обих торцов предусмотрены крьшжи 144 145. Крышки 144 и 145, а также поршень 142 снабжены уплотнительыыми кольцами 146 и 147, кронштейны 13 закреплены на направляющих 9 болтами 148.

Автоматизированная линия работае следующим образом.

Кассеты магазина-накопителя 3 предварительно заполняются исходным заготовками. Затем по команде от системы 18 управления оборудования

линии подается воздух в штоковую полость силового цилиндра 24 магазина- накопителя 3. Так как шток 27 этого силового цилиндра неподвижно закреплен во фланце 28 станины 19 магазина-накопителя, при подаче воздуха в эту полость перемешается вниз корпус цилиндра 24 и вместе с ним рука 36 Со схватом 37, закрепленная на крышке 25, При касании схвата 37 с верхней заготовкой рука 36 останавливается. Момент касания контролирует датчик, вмо нтированныГ в схват (не показан) . По сигналу этого датчика включается электромагнит схвата и дается команда на переключение воздухораспределительного клапана, управляющего подачей воздуха в полости цилиндра 24. При включении электромагнита схвата 37 с;существляется захват верхней заготовки. Штоковая полость цилиндра 24 соединяется с

атмосферой, а в поршневую полость подается сжатый воздух, в результате чего корпус цилиндра с рукой 36, схватом 37 и заготовокй перемещается в крайнее верхнее положение, в котором рука останавливается над площадкой для укладки и ориентирования исходных заготовок (см. фиг.12 и 13). Рама 128 закреплена над кассетой магазина-накопителя 3, которая находится в рабочей пози ии, с помощью кронштейнов 139. При подъеме руки 36 с заготовкой ьверх рука свободно проходит в паз, предусмотренный на одной из сторон рамы 128. В это время заготовка, рсаходящаяся на схвате руки (в рассматриваемом случае исходная заготсяжа имеет квадратную в плане форму), последовательно взаимодействует с боковыми упорами 137, которые смонтированы на нижних торцах рамы 128, затем с пальцами 132, которые под воздействием заготовки вместе с обоймами 131 и осями 129 поворачиваются вверх, пропуская заготовку. После того, как заготовка пройдет пальцы 132, они возвращаются в исходное положение под воздействием пружин 133. Далее заготовка проходит боковые упоры 137, которые находятся на верхнем торце рамы 128. Так как верхние и нижние боковые упоры 137 смонтированы с возможностью вокруг осей 136 и подпружинены друг относительно друга, они не препятствуют

споболн(-1му npoxiijiy зл 1 о 14)нки, ег.чи даже имостгя некоторое смешение заг товки относите.ШзНо осей симметрии площадки н ту м. ш другую стстрону. Ка только рука 36 вместе с заг отонкой проходит HepxfHie боковые упоры 137, она останавливается. Это положение соответствует крайнему верхнему полжению руки 36 со схватом 37 и контрлируется датчиком контроля верхнего положения руки, который может быть смонтирован на направляющей 23 магазина-накопителя 3 (не показан).

По сигналу этого датчика производится обесточивание электромагни- та схвата 37. Заготовка сбрасывается на ориентирующую раму 128. При перемещении вниз она,дополнительно цен- трируясь по скосам, предусмотренным на верхних упорах 137, устанавливает ся на пальцы 32. Пружины 133 удерживают пальцы 132 вместе с заготовкой в горизонтальной плоскости, так как они рассчитываются таким образом, чтобы их момент сопротивления закручиванию превышал момент поворота пальцев под воздействием веса заготовки. Наличие заготовки на плл1зцах 132 ориентируюьчей площадки также контролируется соответствующим дат- чиком (не показан) . Сигнал от з гого датчика в случае наличия исх( заготовки на пальдах ориентирующей пло п1адки поступает н систему 18 управления линии, которая дает рэзре- щение на выполнени следующе команды. Этой командой является команда на срабатывание ппевмоклапана пнев мосети питания силовых ии1П1ндрог1 14. В это время рука тележки 6 манипуля- тора находится над рамой 128, а рука тележки 7 этого MaunnyjuiTopa - над плоскостью штампа, на которой находится отштампованный полуфабрикат.

При поступлении сжатого воздуха в поршневые полости цилиндров 24 поршни со штоками 142 перемещаются вниз, сжимая п П-жины 143. Штоки при перемещении вниз взаимодействуют с руками 71 те.лежск 6 и 7, которые так же конструктипн(1 выполнены одинаково (фиг.6-8). В результате этого взаимодейстр1ия руки 71 с электромагнитными схиатями 72 перемещаются вниз по напранпяющим 69, сжимая пружины 68. Перемещение рук 71 происходит до тех пор, пока схзаты рук н е войдут в кп.нтакт с заг отовкой, на

5 О

J5 20 30 5 0

25

5

0

5

4 7 18

ходнщепся на пальцах 132 ориентирук - щей площадки, и отштампованным полуфабрикатом, который находится на плоскости штампа 2 пресса 1. Момент ка- са(П1я схватов контролируется датчиками, вмонтированными в схваты (не показаны). По сигналам этих датчиков включаются электромагниты схватов 72, производится захват заготовки рукой тележки 6, а полуфабриката - рукой тележки 7 манипулятора. Одновременно от этих датчиков идет сигнал переключение пневмоклапанов подачи воздуха в цилиндры 14. Поршневая полость цилиндров соединяется с атмосферой. Штоки 142 иод ствием пружин 143 возвращаются в исходное положение. Руки 71 тележек 6 и 7 вместе с захватными объектами под воздействием пружин 68 также поднимаются вверх в исходное положение, кото-рое контролируется датчиками, смо}1тированными на корпусах 67 тележек (не показаны). По сигналам этих датчиков, поступающим в систему 18 управления линии, подается команда на Бкдючепие пневмоклапана привода перемещения манипулятора 5. При срабат,1вании этого клапана сжа- в(зздух поступает через шток 91 в поршневую полость цилиндра 86 (фиг.9- 11), в результате чего поршнеь 99 вместе со штоком 98 перемещается на определенную величину. Так как шток 98 жестко связан с зубчатой рейкой 108, при его перемешении рейка вращает пару зубчатых колес 111 и вместе с ними звездочку 112, которая кинематически связана с этой парой при помощи зубчатого колеса, выполненного за одно целое со звездочкой 112. При вращении звездочки 112 по ней начинает перекатываться цепь 17 цепной передачи. При перекатывании цепи манипулятор 5 перемещается по направляющим 9, 10 и 11 на шаг,величина которого определяется ходом щтока 91 силового цилиндра 86 и передаточным отношением зубчаторееч- ных передач привода перемещения,Этот шаг соответствует половине полного перемещения,

Тележки 6 и 7 занимают промежуточное положение, которое контролируется датчиком, установленным на направляющей 9 (не показана), По сигналу этого датчика подается команда на включение пневмоклапана ци9134А471

линдра 85. Сжатый воздух начинает поступать в левую полость цилиндра 85.

Это приводит к перемещению вправо поршня 92 вместе со штоком 91. Так как шток 91 жестко связан с крышкой 5 95 цилиндра 86, при перемещении штока 91 вместе с ним перемещается в направляющих 101 корпус иилнидра 86, а также поршень 99 со штоком 98, в результате чего тележка 6 устанавли- 0 вается в рабочей позиции напротив штампа 2, а другая тележка 7 - над рамой 128 дли укладки и ориентирования полуфабрикатов. В этом положении.

10

начинает поступать сжатый воздух. Поршень 92 вместе со штоком 91 и цилиндром 86 перемещается влево. При перемещении цилиндра 86 в обратном направлении вместе с ним перемещается щток 98 и жестко связанная со штоком 98 рейка 108. При перемещении рейки 108 в обратном направлении вращается в обратном направлении и звездочка 112, кинематически связанная с рейкой зубчатой передачей, в результате чего тележки 6 и 7 возвращаются назад на один шаг и останавливаются в положении, в котором тележки 6 и

которое также контролируется соответ- 5 у занимают промежуточное положение, ствующим датчиком (не показан), за- После контроля этого положения соот- крепленным на направляющей 9, произ- ветствующими датчиками (не показана) водится загрузка штампа 2 пресса 1 . исходной заготовкой, а также укладка

дается команда на перемещение ползуна пресса вниз и осуществляется

отштампованного полуфабриката на раму 128. Это производится следующим образом. По сигналу датчика, контролирующего установку тележек 6 и 7 в крайнее левое положение, включаются пневмоклапаны цилиндров 14, подается сжатый воздух в поршневые полости этих цилиндров и происходит перемещение штоков цилиндров вниз. При перемещении штоков они взаимодействуют с руками тележек 6 и 7, опуская их вниз. В момент касания заготовкой плоскости матрицы штампа и полуфабрикатом пальцев 132 рамы 128 происходит обесточивание электромагнитов (не показаны) схватов рук тележек 6

результате этого заготовка и полуфабрикат освобождаются от захвата и занимают ориентированное положение в штампе. Это положение контролируется датчками, вмонтированными в штамп (не показаны) и опорные пальцы 132, по сигналу которых производится переключение пнев- моклапанов питания цилиндров 14, их поршневые полости соединяются с атмосфер ой, и под действием пружин 143 поршни со штоками 142 возвращаются в исходное положение. Руки тележек 6 и 7 под действием пружин 68 также возвращаются вверх в исходное положение .

предварительно уложенный на раму 128 При остановке второго пресса первый пресс продолжает осуществлять штамповку полуфабрикатов 1-го перехо

После контрсхпя этого положения датчиками (не показаны), установлен- HhiNQ-i на корпусах тележек 6 и 7, пода- 55 дальнейшая обработка не

ется К(1манда на переключение пневмо-производится и они складируются в

клапана питания (не показан) цилин-кассеты третьего устройс:тва 4. Также

дра 85. .Черая полость цилиндра 85продолжает функционировать и ячейка

соединяется С атмосфероГ), а в правуюпервого пресса, но штамповка тмтовмх

10

начинает поступать сжатый воздух. Поршень 92 вместе со штоком 91 и цилиндром 86 перемещается влево. При перемещении цилиндра 86 в обратном направлении вместе с ним перемещается щток 98 и жестко связанная со штоком 98 рейка 108. При перемещении рейки 108 в обратном направлении вращается в обратном направлении и звездочка 112, кинематически связанная с рейкой зубчатой передачей, в результате чего тележки 6 и 7 возвращаются назад на один шаг и останавливаются в положении, в котором тележки 6 и

у занимают промежуточное положение, После контроля этого положения соот- ветствующими датчиками (не показана)

у занимают промежуточное положение, После контроля этого положения соот ветствующими датчиками (не показана

дается команда на перемещение ползуна пресса вниз и осуществляется

штамповка полуфабриката 1-го перехода. После окончания щтамцовки и возврата ползуна в верхнее положение по сигналу датчика (не показан), контролирующего это положение ползуна, дается команда на переключение клапана питания цилиндра 86. Поршневая полость цилиндра 86 соединяется с атмосферой, а в штоковую подается сжатый воздух, поршень 99 вместе со штоком 98 перемещается в исходное положение и вместе со штоком в исходное положение перемещается и рейка 108. Это приводит к перемеще)шю тележек 6 и 7 назад еще на один шаг в началь- ное положение, в котором рука тележки 6 находится над рамой 128, а рука со схватом тележки 7 - над плоскостью штампа 2 пресса 1. В этом положении начинается новый цикл за- грузки-разгрузки первого пресса.

Аналогично процессу заг рузки-раз- грузки первого пресса 1 тележки 6 и 7 осуществляют загрузку-разгрузку

первого и третьего прессов. Загрузка первого пресса осуществляется полуфабрикатом 1-го перехода, предварительно уложенным на раму 128, а в пресс 1 тележками 6 и 7 загружа50 ется полуфабрикат 2-го перехода,

предварительно уложенный на раму 128. При остановке второго пресса первый пресс продолжает осуществлять штамповку полуфабрикатов 1-го перехо55 дальнейшая обработка не

И ИН-лич i; |1 ич iM . iMTf и ш- ii:i прпуфаб-. рик.тгчи, П(1лучлемых 1 л rn niKiNi Tipec - се, так как ом находится и время в В(1сс танонительном ремсигге, а из ГЕО луфабрикатов, заранее наксшленных в кассетах третьего устройства t. Подача исходных заготовок на позицию их захвата, перемещение заготовок в первый пресс, штамповка полуфабрикатов, удаление их из штампа 2 первого пресса, транспортировка и укладка полуфабрикатов на вторую раму 128 осуш,ествляются так же, как это происходит при работе линии в синхронном режиме. При перемещений тележек 6 и 7 в обратно 1 направлении в промежуточную ги зииию, т;.к как информация от датчиков, контролирующих работу оборудования я Н Гжи второго пресса, не поступает п систему 18 управления линии, она нереходит на управление линии но подпрограмме, в которой предусматривается работа ячеек первого и третьего lipec- сов как самостоятелт ных, по сигналу датчика, фиксируклиего достижение тележками 6 и 7 промежуточного положения. Рука 36 со схпатом 37 находится в это время в краГ1нем верхнем положении рамой 128. Подается команда на перек; ючеиие клапана управления работоГ 1 или11д)а 24 . C;ii.;rri:n i воздух подается в штоксчг/ю .тУз, а поршневая соединяется с а моС1}|ерой Рука 36 вместе с корпусом нипиндра 24 начинает перемешзттзся тшит. В момент контакт а схната 37 с дс луфабри- катом, который }1ах(1Д1Ггся на площадке 4, включается s.iieKTpoMarfnfT схпа- та, в результат е чего полу(ЬаС1рикат примаг ничивается к с хвату. При дальнейшем перемешении руюл 36 вни она, преодолевая сопротивление пружин 133 поворачивает опорные пальцы 132, на которых лежит полуфабрикат на раме 128, и перемешает полуфабрикат в кас:- сету до момента его соприкосновения или с дном кассеты или с верхней заготовкой стопы уже уложенных в кассету заготовок. В этот момент обесточиваются электромагниты схвата 37 руки 36, полуфабрикат освобождается от захвата, происходит гтереключение клапана управления работой дидиндра 24, сжатый воздух подается в ппр1иневую пол(1сть цилидра, штоковая полость соединяется с атмосфероГ(. Корпус 2 i в Iecтe с iiyKci Tf магазина0

)5

0

5

0

5

0

5

0

5

накс пителя поднимается в ьраинсс верхнее положеши- нл:1 плошадксш .

Загрузка кассеты пос;ледую1цими заготовками происходит аналогично до тех пор, пока кассета, находится на рабочей позиции под рамой 128, не будет заполнена полностью, что контролируется датчикстм, установленным на направляющей 23 (не показан). По сигналу этого датчика подается рабочая среда в поршневую полость цилиндра 51, закрепленного на станине 19 магазина-накоиителя. Начинает перемещаться пс ршень со штоком 50 этого цилиндра (фиг.4 и 5) и вместе с ним pei iKa 48, связанная со штоком траверсой 49. При перемешении рейки 48 вращается по часовой стре.лке зубчат1)1Й венец 46, кинематически с ней спязанн11гй. При вращении зубчатого венда 46 по часовой стрелке происходит заклинивание подпру- жи} енных роликов 44 между внутренней поверхностью зубчатогс венда 46 и наружной поверхностью обгонной муфты 43, а это приводит к тому, что 1 месте с зубчатым венцом 46 ет поворачиваться обгонная yфтa 43, связанная с ней шпонкой 42 подая ось 41 и жестко закрепленная на оси 41 илита 20 с установленными на ней в направляющих 65 кассетами 21. При повороте пдита 20 опирается на вращающиеся опорные ролики 40, смонтированные на осях 38 в кронштеГшах 39. Ход поршня пневмоциттндра 51 и размеры зубчатого венца 46 выбраны таким образом, что при полпом ходе поршня плита 20 с кассетами 21 поворачивается на 90 и новая кассета устанавливается в рабочее положение под второй рамой 128. В момент окончания хода поршня 50 подается кома)1- да на переключение клапана питания цилиндра 51, порш невая полость соединяется с атмосферой, а в штоконую подается сжатый воздух. Это ириво- дит к тому, что поршень со штоком 51 возвращается в исходное положение. Вместе с поршнем перемещается в исходное положение и рейка 48, которая при своем перемещении вращает зубчатый венец 46 против часово стр(.пки. При повороте зубчатого венпа 46 против часовой стрелки происходит расклинивание роликов 44, no-rroNiy пП- гонная муфтя 43 с nojioii осью - i 1 , плитой 20 с кассетами 21 осг:ч -гс на

13

месте. Заполнение новой кассеты новым полуфабрикатами осуществляется аналогично. Подача полуфабрикатов в третий пресс 1 осуществляется в такой же последовательности, как подача исходных заготовок в первый пресс. Формула

изобретения

1 . Автоматизированная линия для многопереходной штамповки, содержащая расположенные в технологической последовательности прессы, магазин для размещения заготовок, устройства для подачи заготовок в рабочую зону пресса и перемещения полуфабрикатов между прессами, выполненные в виде направляющих, закрепленных на прессах, тележки, подвижно установленной на направляющ 1х и ср1абженной приводом шагового перемещения, и по меньшей мере двух рук со схватами, смонтированными на тележке, устройства для размещения полуфабрикатов и устройства для ориентации полуфабрикатов, расположенные между прессами, отличающаяся .тем, что, с целью повышения надеж- ности работы и производительности процесса штамповки, устройства для ориента1Ц1И полуфабрикатов расположены над устройствами для размещения полуфабрикатов, направляющие закреплены по обе стороны оси перемещения заготовок и полуфабрикатов и расположены в шахматном порядке, маг азин для размещения заготовок и устройство для размещения полуфабрикатов выполнены в виде станины, поворотной плиты, установленной на станине при помощи полой оси и несущей кассеты, обгонно гyфты, закрепленной на полой оси, силового цилиндра, зубчато-реечной передачи, связывающей силовой цилиндр с обгонной муфтой, полой направляющей, закрепленной на станине и расположенной в полости оси, дополнительного силового цилиндра, имеющего корпус, расположенный в полости направляющей с возможностью перемещения в вертикальном направлении, порщснь, размещенный в корпусе, и шток, связанный с поршнем и закрепленный на станине, дополнительной ру15

134А47114

угольн(Ч1 рамы, имеющей на одной из сторон сксозноГ паз, обойм с опорными пальцами, закрепленных на других сторонах рамы с возможностью погюро- 5 та и подпружиненных относительно рамы пружинами кручения, боковых упоров, шарнирно закреплени|||х на верхней и нижней сторонах рамы с возможностью поворота в плоскости, пер- Ш пенпикулярной рабочим плоскостям рамы, и регулировочного перемещения относительно продольной оси рамы, и пружин, попарно связывающих боковые упоры, закрепленных на верхней и нижней сторонах рамы.

2.Автоматизированная линия по П.1, о т л и ч а к) щ-а я с я тем, что каждая из тележек выполнена в виде двух корпусов, снабженных верти20 кальными и б(;ковыми опорами качения, оснований, смонтированных на корпусах с возможностью перемещения в вертикальном направлении и подпружиненных в этом направлении, силовых линдров подъема, имеющих ци.чиндриче- ские корпуса и штоки, регулируемых ограничителей вертикал1)Ного перемещения оснований, рет-ул1;руемых упоров, закрепленных с возможностью взаимо30 действия со штоками силовых цилиндре в подъема, и тяг, связывающих корпуса тележек между собой, причем руки со схватами смонтированы на основаниях,

3.Автоматизированная линия по 2 пп„ 1 и 2, о т л и ч а ю щ а я с я

тем, что цилиндрические корпуса силовых ЦИЛИНД1ЮВ подъема смонтированы на направляю11Ц1х с возможностью взаимодействия штоков с основанием 40 в зоне захватов схватами рук заготовок и полуфабрикатов.

4.Автоматизированная линия по П.1, отличающая с я тем, что приводы шагового перемещения вы45 полнены в виде двух силовых цилиндров шагового перемещения, закрепленных соосно на направляющих, звездочек , смонтированных на направляюш 1х, цепи, охватывающей звездочки и свя50 занной концами с корпусами тележек, зубчатой рейки, связанной через зубчатую передачу с одной из зведочек, причем шток одного из силовых цилиндров соединен с направляющими и свяки со схватом, смонтированной на кор- 55 с корпусом другого силового ци- пусе дополнительного силового цилин- линдра, установленного с возможно- дра с возможностью перемещения по по- стью перемещения, а зубчатая рейка лой направляющей, устройства для связана со щтоком другого силового ориентации выполнены в виде прямо- цилиндра.

Фиг1

ВиЗ А 6

/tf

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для перемещения заготовок | 1986 |

|

SU1400732A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1540907A1 |

| Устройство для изготовления петель | 1986 |

|

SU1444041A1 |

Изобретение относится к области холодной обработки металлов давлением, а именно к автоматизированным линиям для многопереходной штамповки. Целью изобретения является повышение надежности работы и производительности процесса штамповки. Заготовка загружается в магазин. Манипуляторы из магазина схватами рук захватывают заготовку и передают в nepBbrfi пресс. Одновременно другая рука перемещает полуфабрикат из рабочей зоны пресса в устройство для ориентирования полуфабрикатов, расположенное над устройством для размещения полуфабрикатов, выполненным в виде поворотного стола с кассетами, силового цилиндра и руки со схватом, закрепленной на корпусе силового цилиндра. Цилиндр установлен с возможностью вертикального перемещения. Следующий пресс, установленный в технологической последовательности, также оснащен каретками, расположенными по другую сторону относительно оси перемещения полуфабрикатов, а также устройством для ориентирования и устройством для размещения полуфабрикатов. 3 з.п. ф-лы, 14 ил. (Л 00 4

Ч

Г- г

/9

-

70Ж

$

-7/

7Z

Т

Tf

Фиг 6

Фцг:Л5 6f

11

и

76

70

67

фигв

З З rtofepHyfTTO

ХхУХХхФ

газ S5 лд iM

vZ.

.ж X X

. . . .

Щ

ж

W

/

Л7/-

Х&ЙЖЕЕ:

#

7

дз

в7

cpueff

т

107

-/09

so wITwv

01

97

/7

112

715

ГЮ

фиг 10

//

122

137 33

/J/ 3

(Риг./2

129 И7

(Раг П

/3

Редактор 1, .Ксдпча

Составитель Ю.Жаворонков

Техред Л.Олийнык Корректор И,Муска

Заказ 487fS/1) Тираж 730Подписное

ВЯИИ11И осударственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Произнолг1 пенно-полиграфическое предприятие, г.Ужгород, ул . Проектная,

фиг.1

| Автоматизированный комплекс для штамповки | 1981 |

|

SU997924A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-05-30—Подача