Изобретение относится к области обработки металлов давлением, и в частности к прессованию труднодеформируемых и тугоплавких металлов и сплавов (вольфрама, молибдена, хрома и т. п.).

Известны конструкции оболочек, в которые помещают деформируемые заготовки, выполненные в виде цилиндрического стакана с дном и крышкой, снабженной заходным конусом. В металлический стакан помещают заготовку, После чего закрывают крышкой. Собранную таким образом заготовку нагревают и затем прессуют. Применение оболочек улучшает равномерность истечения металла в процессе прессования, обеспечивает стабильность температурного режима прессования, защищает металл от окисления и обеспечивает равномерность охлаждения металла. Кроме того, прессование в оболочках меняет схему напряженного состояния, приближая ее к всестороннему снятию. Однако оболочки описанной конструкциИ имеют ряд недостатков, и, лрежде всего, возможность соединения оболочки с металлом заготовки, что приводит к большим трудностям при их разделении и к анизотропии свойств металла но длине изделия.

усеченного конуса с большим основанием у его заходиого конуса, нри этом зазор между деформируемым металлом и стаканом заполнен вязкой смазывающей средой.

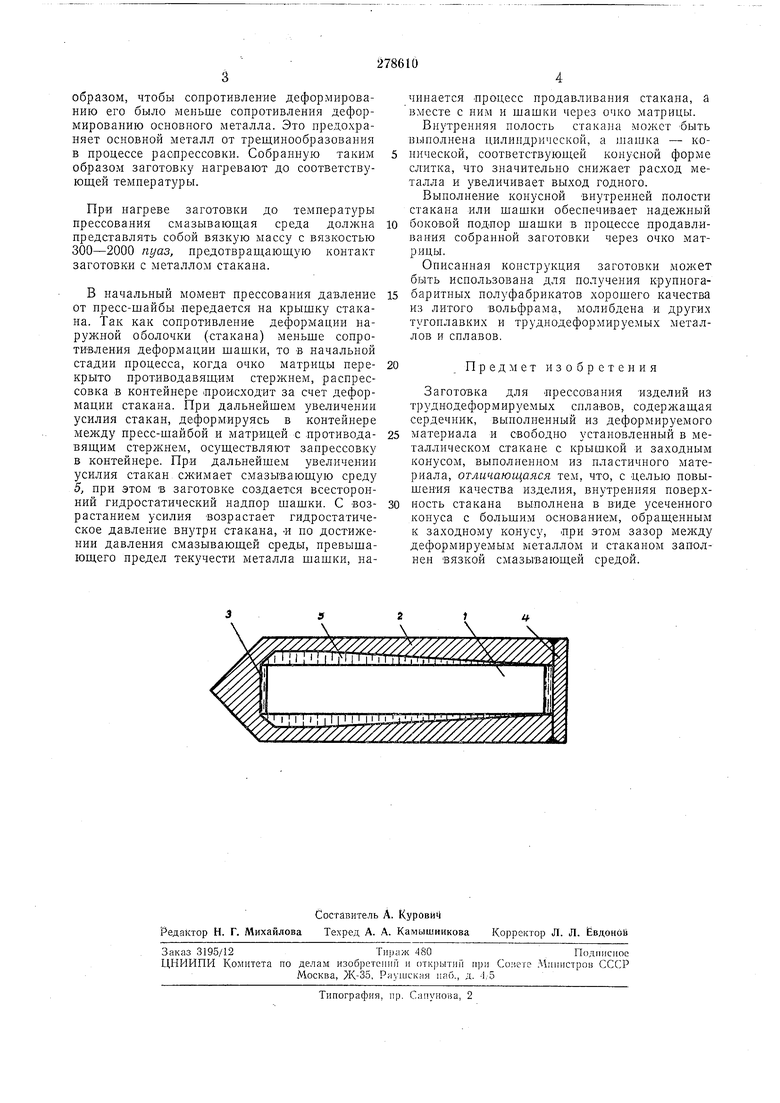

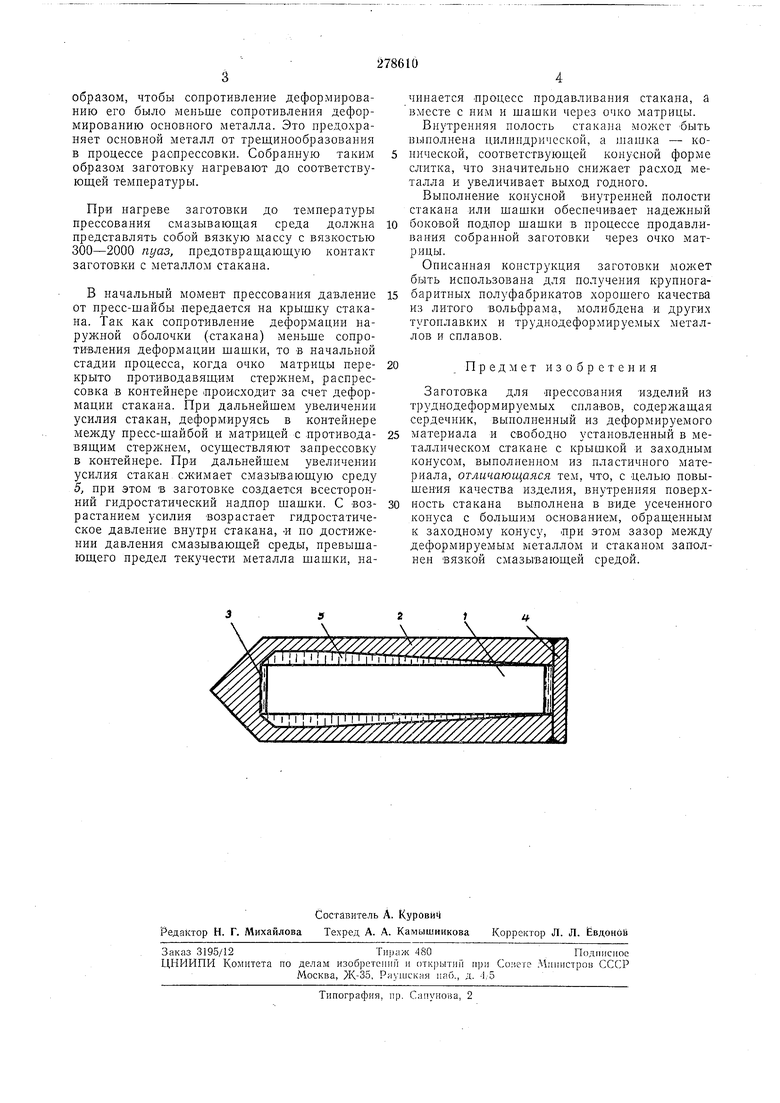

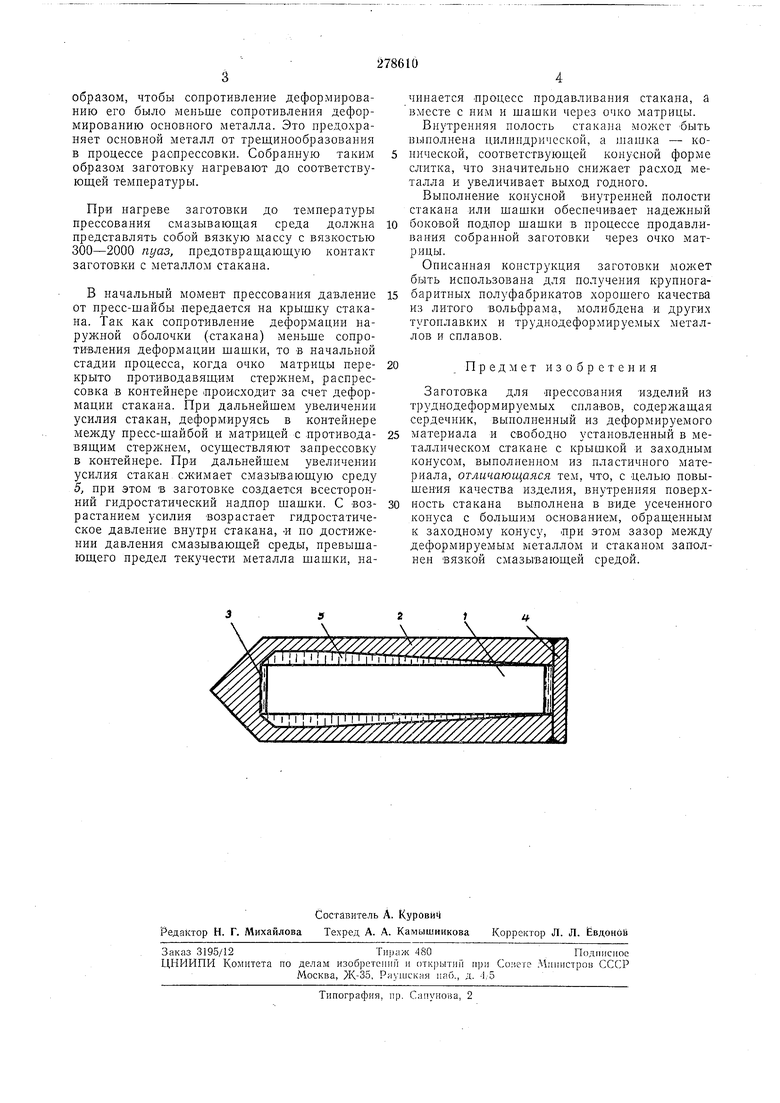

Кроме того, сама шащка может быть выполнена в виде усеченного конуса, устанавливаемого меньшим основанием на основание заходного конуса, а полость Стакана может быть цилиндрической. Такое выполнение заготовкн значительно увеличивает коэффициент использования металла, так как позволяет использовать слиток естественной конусообразной формы. Па чертеже показана заготовка в продольном разрезе.

Шашка 1 сборной заготовки из вольфрама или из другого труднодеформируемого материала заключена в металлический стакан 2, внутренняя полость которого выполнена в

форме усеченного конуса с большим основанием у переднего торца 3. При этом зазор между шашкой и внутренними стенками, дном и крышкой 4 стакана плотно заполняют смазывающей средой 5. В качестве смазывающей

среды могут быть использованы фторопласт, стеклосмазка, шлаковата или расплав, температура плавления которого темпера туры нагрева заготовки. образом, чтобы сопротивление деформированию его было меньше сопротивления деформированию осиовного металла. Это предохраняет основной металл от трещинообразования в процессе раопрессовки. Собранную таким образом заготовку нагревают до соответствуюш,ей температуры. При нагреве заготовки до температуры прессования смазывающая среда должна представлять собой вязкую массу с вязкостью 300-2000 пуаз, предотвращающую контакт заготовки с металлом стакана. В начальный момент прессования давление от нресс-шайбы передается на крышку стакана. Так как сопротивление деформации наружной оболочки (стакана) меньше сопротивления деформации щашки, то в начальной стадии процесса, когда очко матрицы перекрыто противодавящим стержнем, распрессовка в контейнере происходит за счет деформации стакана. При дальнейшем увеличении усилия стакан, деформируясь в контейнере между пресс-шайбой и матрицей с противодавящим стержнем, осуществляют запрессовку в контейнере. При дальнейш:ем увеличении усилия стакан сжимает смазывающую среду 5, при этом в заготовке создается всесторонний гидростатический надпор шащки. С возрастанием усилия возрастает гидростатическое давление вн)три стакана, -и цо достижении давления смазывающей среды, превыщающего предел текучести металла шащки, начинается процесс продавливания стакана, а вместе с ним и щашки через очко матрицы. Внутренняя полость стакана может быть выполнена цилиндрической, а шащка - конической, соответствующей конусной форме слитка, что значительно снижает расход металла и увеличивает выход годного. Выполнение конусной внутренней полости стакана или шашки обеснечивает надежный боковой подпор шашки в процессе продавливания собранной заготовки через очко матрицы. Описанная конструкция заготовки может быть использована для получения крупногабаритных полуфабрикатов хорошего качества из литого вольфрама, молибдена и другие; тугоплавких и труднодеформируемых металлов и сплавов. Предмет изобретения Заготовка для прессования изделий из трудно деформируемых сплавов, содержащая сердечник, выполненный из деформируемого материала и свободно установленный в металлическом стакане с крышкой и заходным конусом, выполненном из пластичного материала, отличающаяся тем, что, с целью повыщения качества изделия, внутренняя поверхность стакана выполнена в виде усеченного конуса с большим основанием, обращенным к заходному конусу, при этом зазор между деформируемым металлом и стаканом заполнен вязкой смазывающей средой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для прессования труднодеформируемых материалов | 1979 |

|

SU902882A2 |

| Заготовка для прессования труднодеформируемых материалов | 1979 |

|

SU902881A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ТУГОПЛАВКИХ МЕТАЛЛОВИ СПЛАВОВ | 1971 |

|

SU313601A1 |

| Способ изготовления изделий из труднодеформируемых материалов | 1981 |

|

SU1159669A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| Способ прямого горячего квазигидродинамического прессования | 1987 |

|

SU1484425A1 |

| СПОСОБ ХОЛОДНОГО ПРЕССОВАНИЯ МЕТАЛЛОВ ДАВЛЕНИЕМ РАБОЧЕЙ ЖИДКОСТИ | 1970 |

|

SU276711A1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

Авторы

Даты

1970-01-01—Публикация