28 10

О) ОР

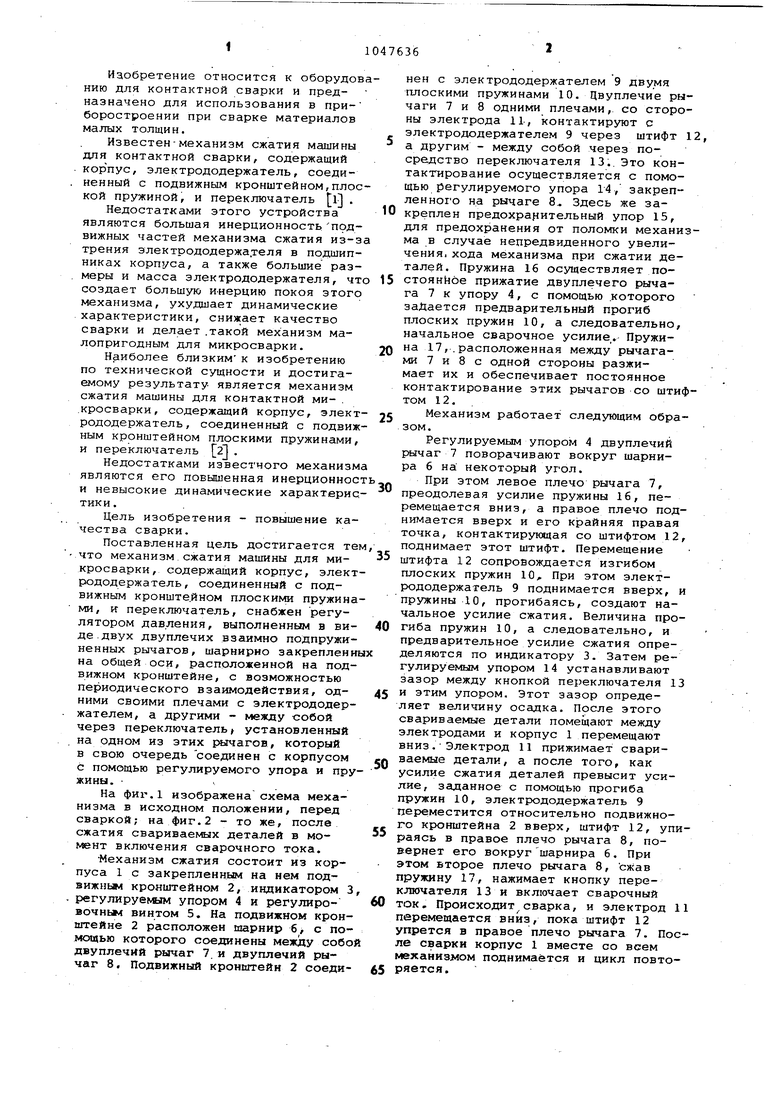

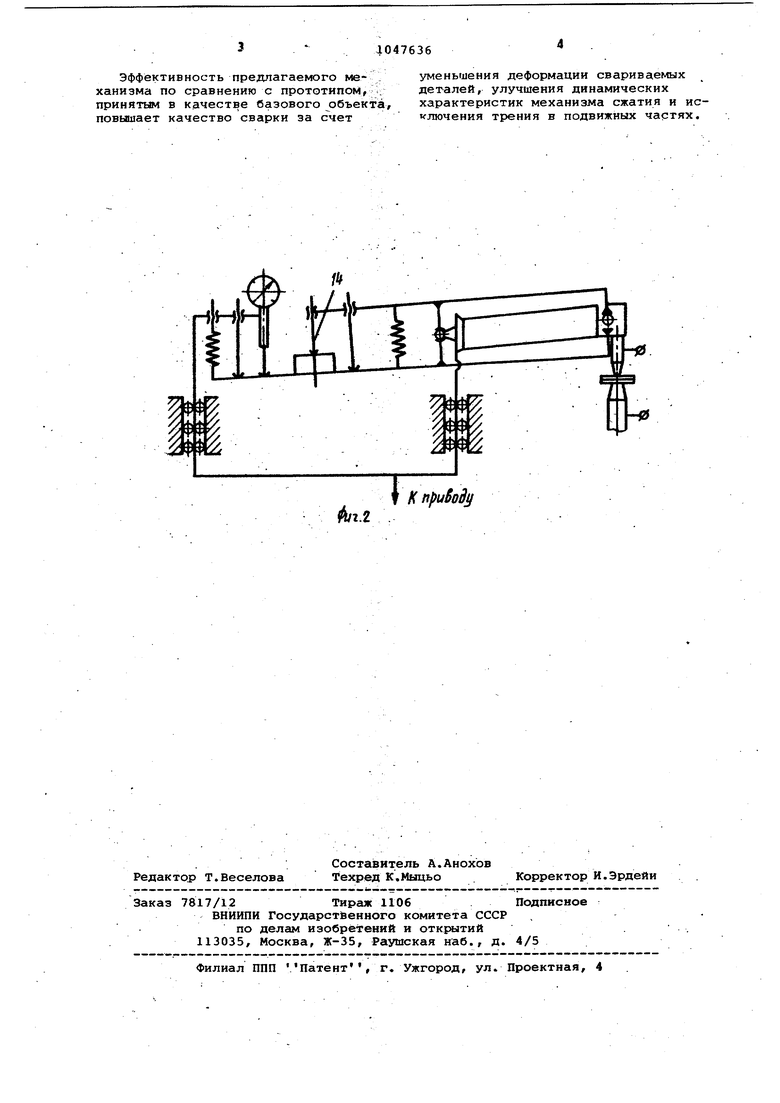

()uSodl/ W Изобретение относится к оборудов нию для контактной сварки и предназначено для использования в приборостроении при сварке материалов малых толщин. Известен - механизм сжатия машины для контактной сварки, содержащий корпус, электрододержатель, соединенный с подвижным кронштейном,плос кой пружиной, и переключатель 1 . Недостатками этого устройства являются большая инерционность подвижных частей механизма сжатия из-з трения электрододержа.теля в подшипниках корпуса, а также большие размеры и масса электрододержателя, чт создает большую Инерцию покоя этого механизма, ухудшает динамические характеристики, снижает качество сварки и делает.такой механизм малопригодным для микросварки. Наиболее близким к изобретению по технической сущности и достигаемому результату является механизм сжатия машины для контактной ми- . кросварки, содержащий корпус, элект рододержатель, соединенный с подвиж ным кронштейном плоскими пружинами и переключатель 2. Недостатками известного механизм являются его повьлшенная инерционнос и невысокие динамические характерис тики. Цель изобретения - повышение качества сварки. Постав-ленная цель достигается те что механизм сжатия машины для микросварки, содержащий корпус, элек рододержатель, соединенный с подвижным кронштейном плоскими пружин ми, и переключатель, снабжен регулятором давления, выполненным в ви де, двух двуплечих взаимно подпружи ненных рычагов, шарнирно закреплен на общей оси, расположенной на под вижном кронштейне, с возможностью периодического взаимодействия, одними своими плечами с электрододер жателем, а другими - между собой через переключатель установленный на одном из этих рялчагов, который в свою очередь соединен с корпусом с помощью регулируемого упора и пр жины. На фиг.1 изображена схема механизма в исходном положении, перед сваркой; на фиг.2 - то же, после сжатия свариваекых деталей в момент включения сварочного тока. Механизм сжатия состоит из корпуса 1 с закрепленным на нем подвижный: кронштейном 2, индикатором . регулируемым упором 4 и регулировочньм винтом 5. На подвижном крон штейне 2 расположен шарнир б, с по мощью которого соединены между соб двуплечий рычаг 7. и двуплечий рычаг 8. Подвижный кронштейн 2 соеди нен с электрододержателем 9 двумя плоскими пружинами 10. Двуплечие рычаги 7 и 8 одними плечами, со стороны электрода 11-, контактируют с электрододержателем 9 через штифт 12, а другим - между собой через посредство переключателя 13.. Это контактирование осуществляется с помощью регулируемого упора 14, закрепленного на рычаге 8.. Здесь же закреплен предохра{1ительный упор 15, для предохранения от поломки механизма в случае непредвиденного увеличения, хода механизма при сжатии деталей. Пружина 16 осуществляет постоянйое прижатие двуплечего рычага 7 к упору 4, с помощью которого задается предварительный прогиб плоских пружин 10, а следовательно, начальное сварочное усилие. Пружина 17,.расположенная между рычагами 7 и 8 с одной стороны разжимает их и обеспечивает постоянное контактирование этих рычагов со штифтом 12. Механизм работает следующим образом. Регулируемым упором 4 двуплечий рычаг 7 поворачивают вокруг шарнира 6 на некоторый угол. При этом левое плечо рычага 7, преодолевая усилие пружины 16, перемещается вниз, а правое плечо поднимается вверх и его крайняя правая точка, контактирующая со штифтом 12, поднимает этот штифт. Перемещение штифта 12 сопровождается изгибом плоских пружин 10., При этом электрододержатель 9 поднимается вверх, и пружины 10, прогибаясь, создают начальное усилие сжатия. Величина прогиба пружин 10, а следовательно, и предварительное усилие сжатия определяются по индикатору 3. Затем регулируемым упором 14 устанавливают зазор между кнопкой переключателя 13 и этим упором. Этот зазор определяет величину осадка. После этого свариваемые детали помещают между электродами и корпус 1 перемещают вниз. Электрод 11 прижимает свариваемые детали, а после того, как усилие сжатия деталей превысит усилие, згщанное с помощью прогиба пружин 10, электрододержатель 9 переместится относительно подвижного кронштейна 2 вверх, штифт 12, упираясь в правое плечо рычага 8, повернет его вокругшарнира 6. При этом второе плечо рычага 8, сжав пружину 17, нажимает кнопку переключателя 13 и включает сварочный ток.. Происходит сварка, и электрод 11 перемещается вниз, пока штифт 12 упрется в правое плечо рычага 7. После сварки корпус 1 вместе со всем механнз.мом поднимается и цикл повторяется.

Эффективность предлагаемого механизма по сравнению с прототипом, ; принятым в качестве базового объекта, повышает качество сварки за счет

уменьшения деформации свариваемых деталей, улучшения динамических характеристик механизма сжатия и ис« лючения трения в подвижных частях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной микросварки | 1989 |

|

SU1691005A1 |

| Клещи для контактной точечной сварки | 1990 |

|

SU1798088A1 |

| Механизм сжатия машин для контактной точечной и рельефной микросварки | 1987 |

|

SU1551495A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1993 |

|

RU2042485C1 |

| Ручной инструмент для односторонней контактной микросварки | 1987 |

|

SU1511040A1 |

| Механизм сжатия контактных сварочных машин | 1984 |

|

SU1214366A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 1972 |

|

SU356069A1 |

| Механизм сжатия машин для контактной точечной сварки | 1981 |

|

SU975281A1 |

| Устройство для микросварки | 1984 |

|

SU1191226A1 |

| Устройство для сварки изолированного провода с контактными площадками | 1986 |

|

SU1433699A1 |

МЕХАНИЗМ СЖАТИЯ МАШИНЫ ДЛЯ МИКРОСВАРКИ, содержащий корпус, электрододержатель, соединенный с подвижным.кронштейном плоскими пружинами, и переключатель, отличающийся тем,- что, с целью повышения качества сварки, механизм снабжен регулятором давления, вы, полненным в виде двух двуплечих вза- имно подпружиненных рычагов, шарнирно закрепленных на общей оси, расположенной на подвижном кронштейне, с возможностью периодического йзаимодействия одними своими плечами с электрододержателем, а другими между собой через, переключатель, ус±ановленный на одном из этих рычагов, который в свою очередь соеди.нен с корпусом с помощью регул.ируе- мрго упора и пружины.g

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм сжатия машины для контактной сварки | 1974 |

|

SU493314A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 0 |

|

SU350613A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-05—Подача