Изобретение относится к электрофизическим и электрохимическим методам обработки и касается электрохимической размерной обработки.

Цель изобретения - повышение точности формообразования путем интенсификации выравнивания неравномерности припуска в межэлектродном зазоре.

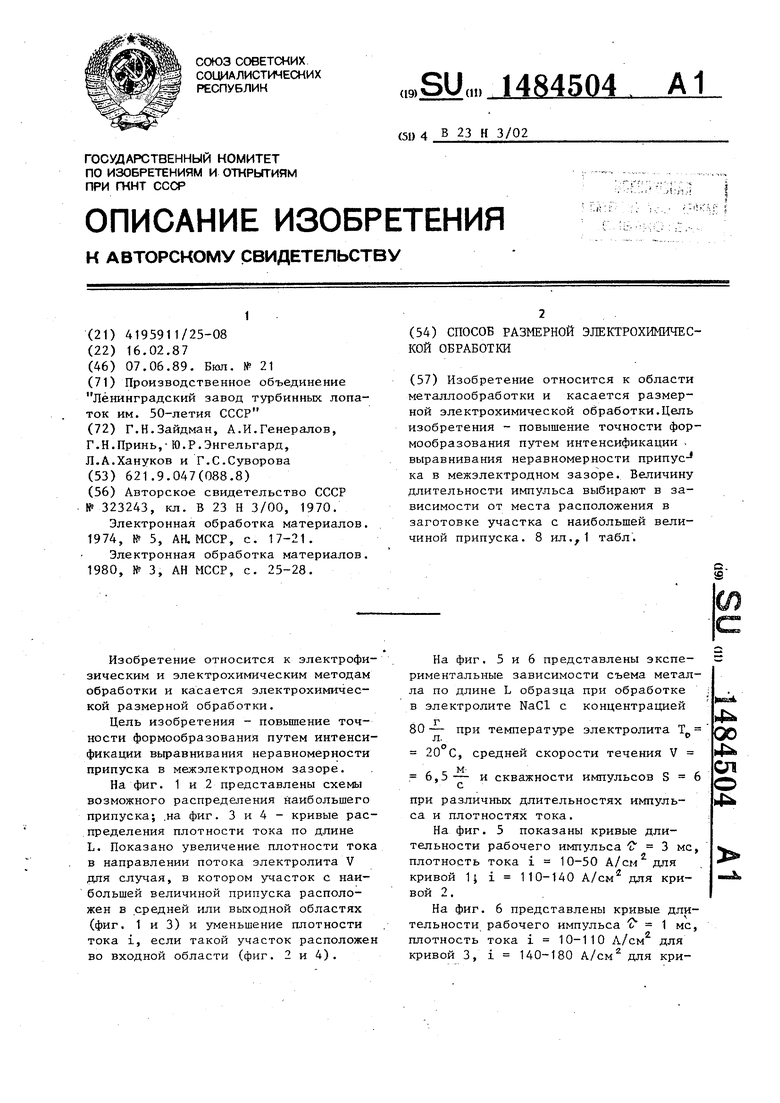

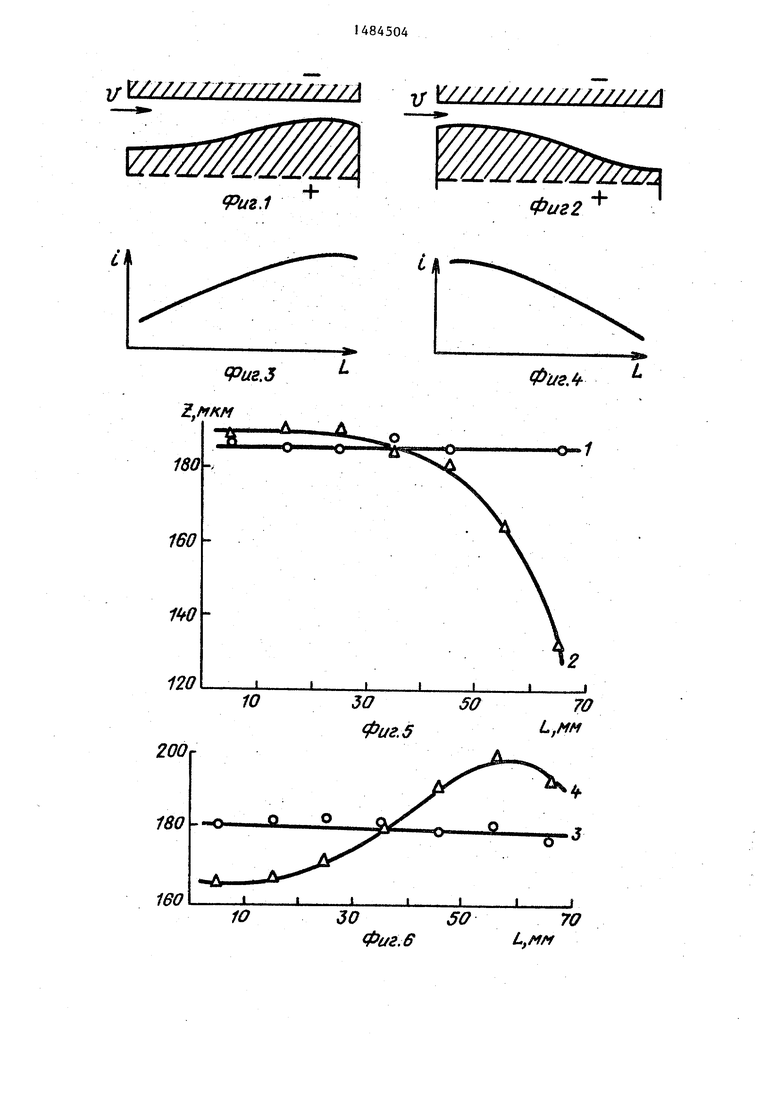

На фиг. 1 и 2 представлены схемы возможного распределения наибольшего припуска; на фиг. 3 и 4 - кривые распределения плотности тока по длине L. Показано увеличение плотности тока в направлении потока электролита V для случая, в котором участок с наибольшей величиной припуска расположен в средней или выходной областях (фиг. 1 и 3) и уменьшение плотности тока i, если такой участок расположен во входной области (фиг. 2 и 4).

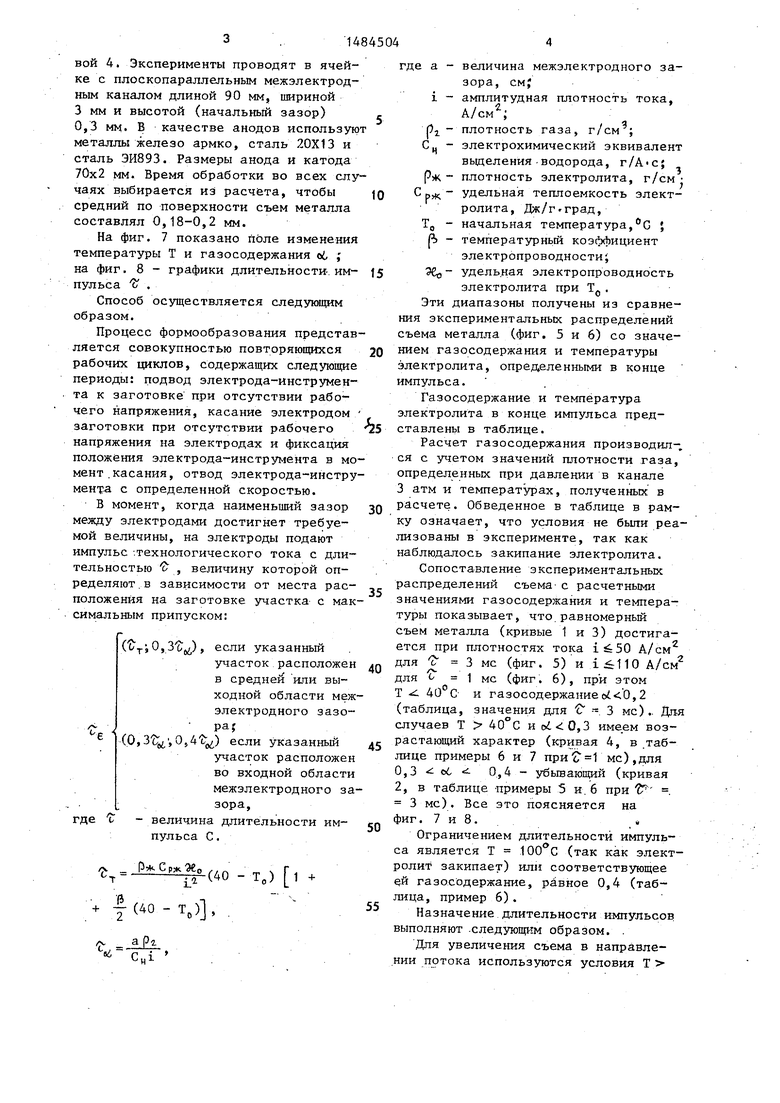

На фиг. 5 и 6 представлены экспериментальные зависимости съема металла по длине L образца при обработке в электролите NaCl с концентрацией

г

80

л

при температуре электролита Тр

20 С, средней скорости течения V и скважности импульсов

С. е: м

6 5Т

&..

Јь

00 4 СД

при различных длительностях импульса и плотностях тока.

На фиг. 5 показаны кривые длительности рабочего импульса t 3 мс, плотность тока i 10-50 А/см2 для кривой 1j i 110-140 А/см2 для кривой 2.

На фиг. 6 представлены кривые длительности рабочего импульса Ј 1 мс, плотность тока i 10-110 А/смг для кривой 3,1 140-180 А/см2 для кривой 4. Эксперименты проводят в ячейке с плоскопараллельным межэлектродным каналом длиной 90 мм, шириной 3 мм и высотой (начальный зазор) 0,3 мм. В качестве анодов используют металлы железо армко, сталь 20X13 и сталь ЭИ893. Размеры анода и катода 70x2 мм. Время обработки во всех случаях выбирается из расчета, чтобы средний по поверхности съем металла составлял 0,18-0,2 мм.

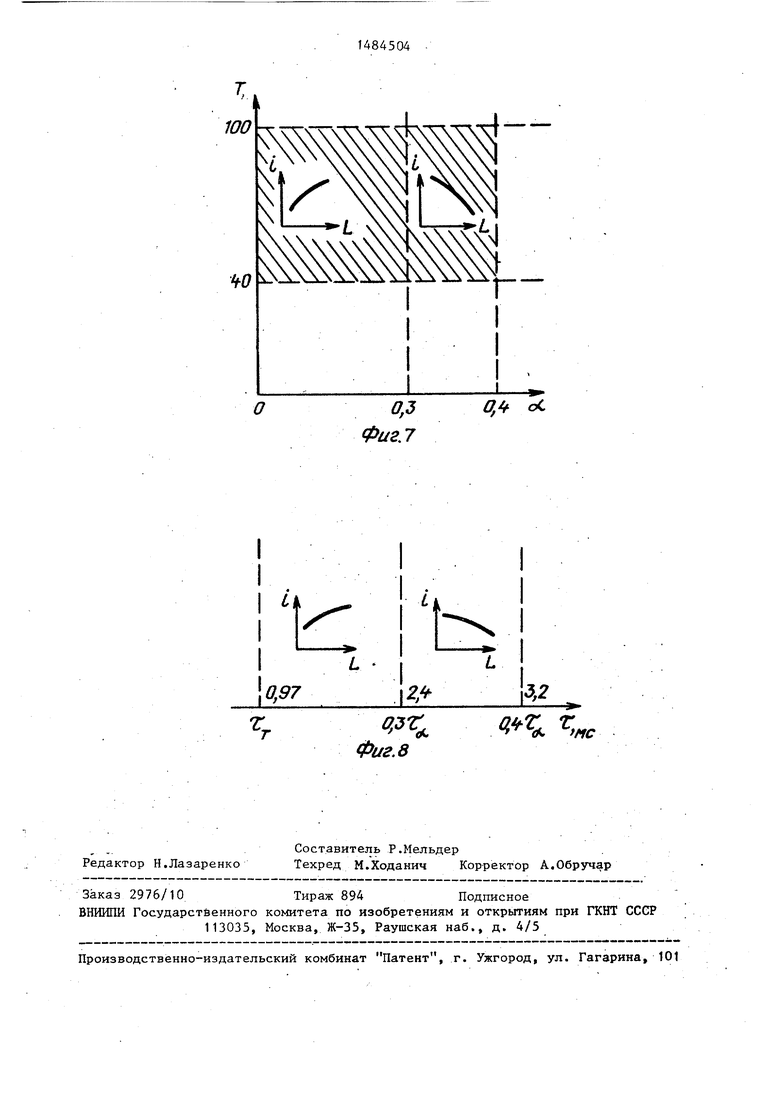

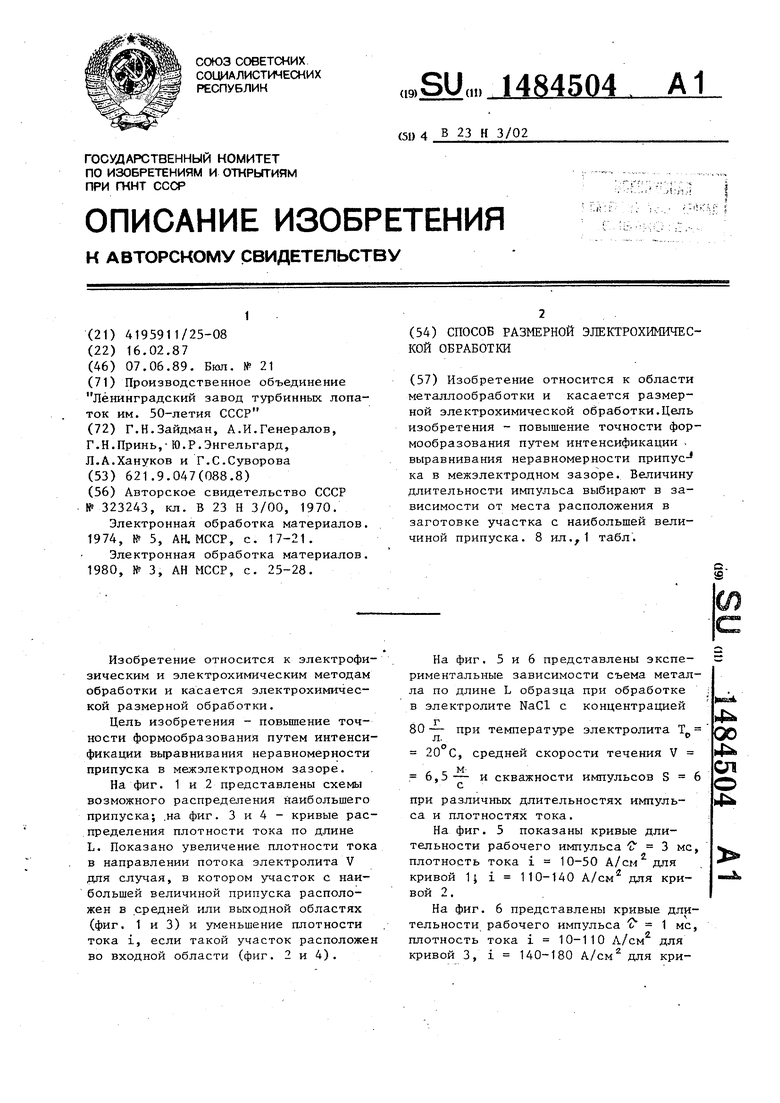

На фиг. 7 показано поле изменения температуры Т и газосодержания об , на фиг. 8 - графики длительности им- пульса t ,

Способ осуществляется следующим образом.

Процесс формообразования представляется совокупностью повторяющихся рабочих циклов, содержащих следующие периоды: подвод электрода-инструмента к заготовке при отсутствии рабочего напряжения, касание электродом заготовки при отсутствии рабочего напряжения на электродах и фиксация положения электрода-инструмента в момент касания, отвод электрода-инструмента с определенной скоростью.

В момент, когда наименьший зазор между электродами достигнет требуемой величины, на электроды подают импульс технологического тока с длительностью Ъ , величину которой определяют в зависимости от места расположения на заготовке участка с максимальным припуском:

Ъ

де

С&т , 0, 3) , если указанный

участок расположен Q в средней или выходной области межэлектродного зазора,

(0,3ty/, 0,4) если указанный 45 участок расположен во входной области межэлектродного зазора,

- величина длительности им- со пульса С.

о- Р сР:кЗе0 (;о

ст

Т0) 1 +

+ Ј(40 -Т,),

Ј аР Cui

величина межэлектродного зазора, CMJ амплитудная плотность тока,

плотность газа, г/см ; электрохимический эквивалент

выделения водорода, г/А-с; плотность электролита, г/см

Q

5

0 5

0

5

Q

5

о

5

1 р

- удельная теплоемкость электролита, Дж/г.град,

Т0 - начальная температура,0С } ft - температурный коэффициент электропроводности;

ЭС,, - удельная электропроводность электролита при Т0.

Эти диапазоны получены из сравнения экспериментальных распределений съема металла (фиг. 5 и 6) со значением газосодержания и температуры электролита, определенными в конце импульса.

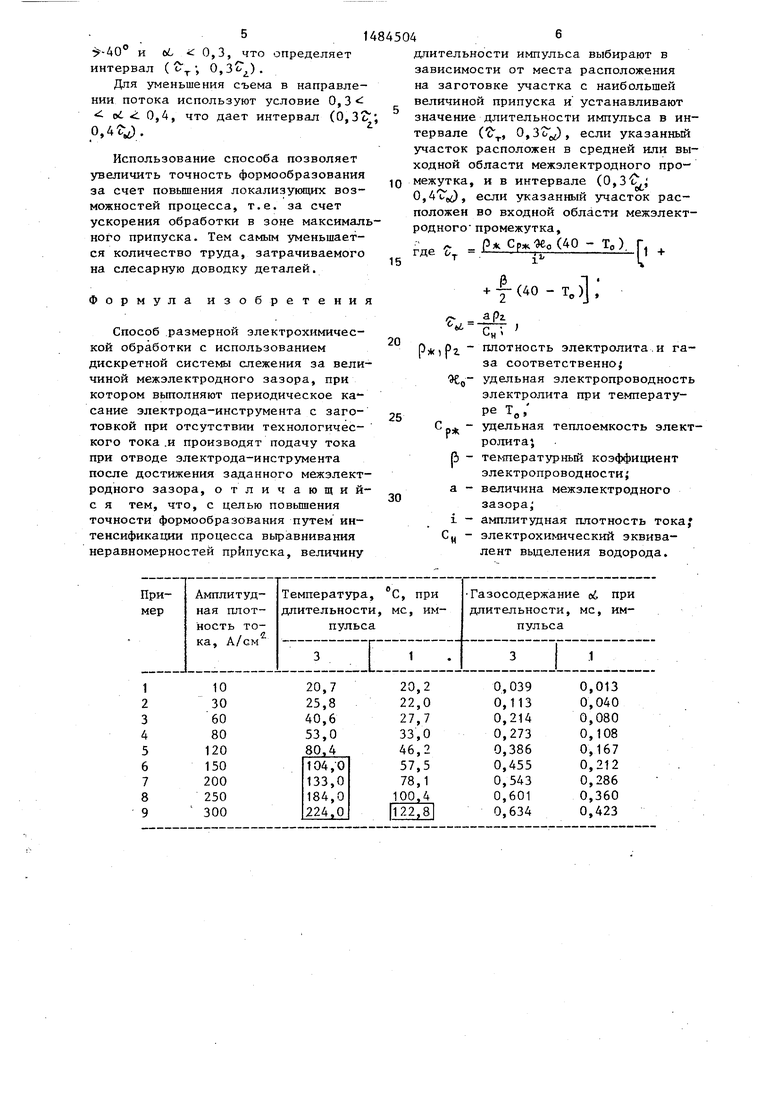

Газосодержание и температура электролита в конце импульса представлены в таблице.

Расчет газосодержания производил-, ся с учетом значений плотности газа, определенных при давлении в канале 3 атм и температурах, полученных в расчете. Обведенное в таблице в рамку означает, что условия не были реализованы в эксперименте, так как наблюдалось закипание электролита.

Сопоставление экспериментальных распределений съема с расчетными значениями газосодержания и температуры показывает, что равномерный съем металла (кривые 1 и 3) достигается при плотностях тока 1650 А/см2 для Ј 3 мс (фиг. 5) и А/см2 для с 1 мс (фиг. 6), при этом Т Ј. 40°С и газосодержание ,2 (таблица, значения для С 3 мс) . Для случаев Т 40 С и ,3 имеем возрастающий характер (кривая 4, в таблице примеры 6 и 7 мс),для 0,3 об z- 0,4 - убывающий (кривая 2, в таблице примеры 5 и 6 при 1Г 3 мс). Все это поясняется на фиг. 7 и 8.«

Ограничением длительности импульса является Т 100° С (так как электролит закипает) или соответствующее ей газосодержание, равное 0,4 (таблица, пример 6).

Назначение длительности импульсов выполняют следующим образом.

Для увеличения съема в направлении потока используются условия Т

-40с

oL с. 0,3, что определяет

интервал (ьг; 0,).

Для уменьшения съема в направлении потока используют условие 0,3 оЈ 1 0,4, что дает интервал (0,, 0,4ЈJ.г

Использование способа позволяет увеличить точность формообразования за счет повышения локализующих возможностей процесса, т.е. за счет ускорения обработки в зоне максимального припуска. Тем самым уменьшается количество труда, затрачиваемого на слесарную доводку деталей.

Формула изобретения

Способ размерной электрохимической обработки с использованием дискретной системы слежения за величиной межэлектродного зазора, при котором выполняют периодическое ка сание электрода-инструмента с заготовкой при отсутствии технологического тока и производят подачу тока при отводе электрода-инструмента после достижения заданного межэлект- родного зазора, отличающий- с я тем, что, с целью повышения точности формообразования путем интенсификации процесса выравнивания неравномерностей припуска, величину

,

4845046

длительности импульса выбирают в зависимости от места расположения на заготовке участка с наибольшей величиной припуска и устанавливают значение длительности импульса в интервале (т, 0,3), если указанный участок расположен в средней или выходной области межэлектродного промежутка, и в интервале (0,3 0,41), если указанный участок расположен во входной области межэлект- родного промежутка,

Р СржЗеЛАО - Т0)

10

15

где

Јт {

0 И + f-(40 - T0)J,

0

5

0

ьн

Р)Рг плотность электролита и газа соответственно;

ЭЈ0- удельная электропроводность электролита при температу- Ре Т0,

- удельная теплоемкость электролита;

РЗ - температурный коэффициент электропроводности;

а - величина межэлектродного зазора;

i - амплитудная плотность тока Сц - электрохимический эквивалент выделения водорода.

Р

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для размернойэлЕКТРОХиМичЕСКОй ОбРАбОТКи | 1979 |

|

SU806339A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2456138C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| Способ размерной электрохимической обработки | 1985 |

|

SU1255329A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С УБЫВАЮЩЕЙ ЗАВИСИМОСТЬЮ ВНЕШНЕГО ДИАМЕТРА ОТ ДЛИНЫ | 2000 |

|

RU2176579C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

Изобретение относится к области металлообработки и касается размерной электрохимической обработки. Цель изобретения - повышение точности формообразования путем интенсификации выравнивания неравномерности припуска в межэлектродном зазоре. Величину длительности импульса выбирают в зависимости от места расположения в заготовке участка с наибольшей величиной припуска. 8 ил, 1 табл.

10

30

60

80

120

150

200

250

300

0,013 0,040 0,080 0,108 0,167 0,212 0,286 0,360 0,423

гг Г///////////7//////Л гг K//////////////////I

А

Фиг.1

Фиг.З 2,мкм

180 160

ПО 120

10

200Г

Ю

305О70

Фиг.6L,MM

Фиг2

ФигА

&-1

II

I t

О,Ь оС

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU323243A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электронная обработка материалов | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Электронная обработка материалов | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-06-07—Публикация

1987-02-16—Подача