со

00

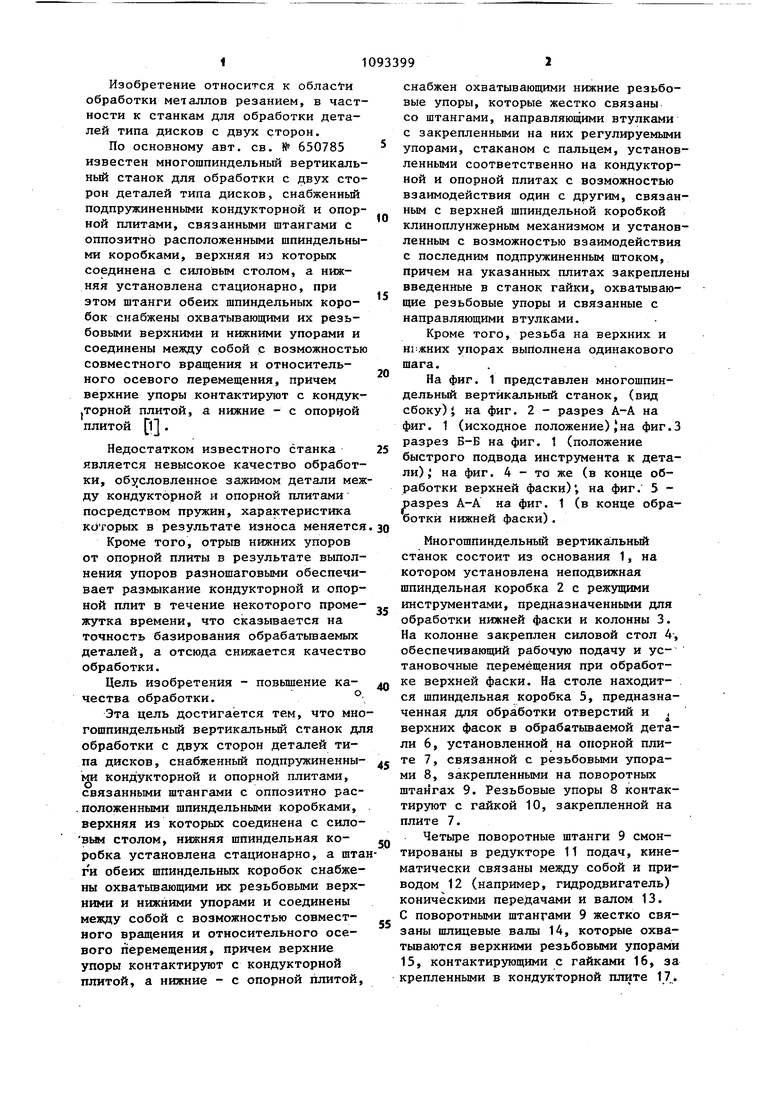

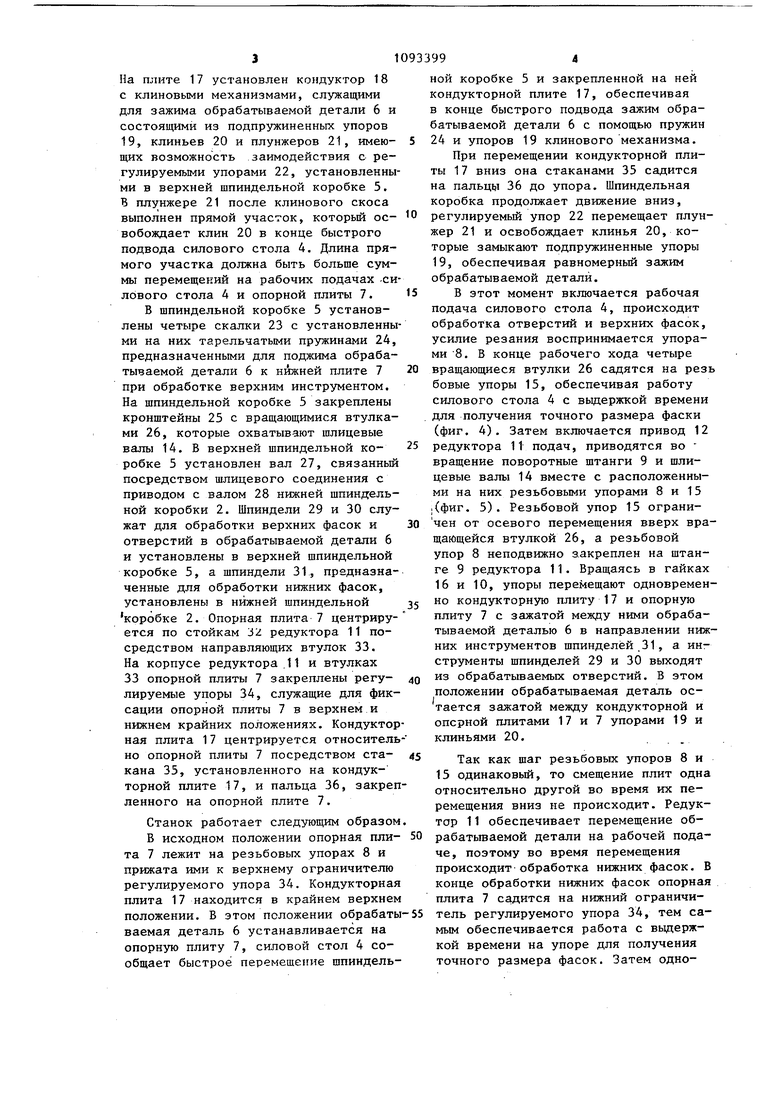

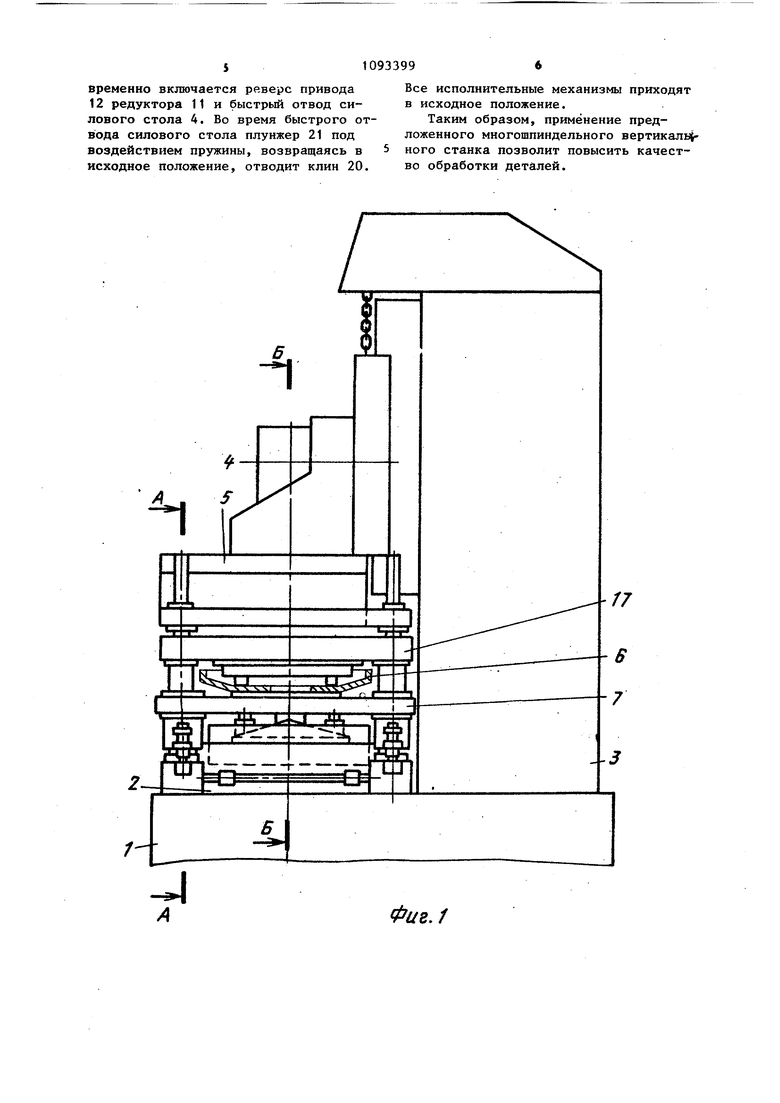

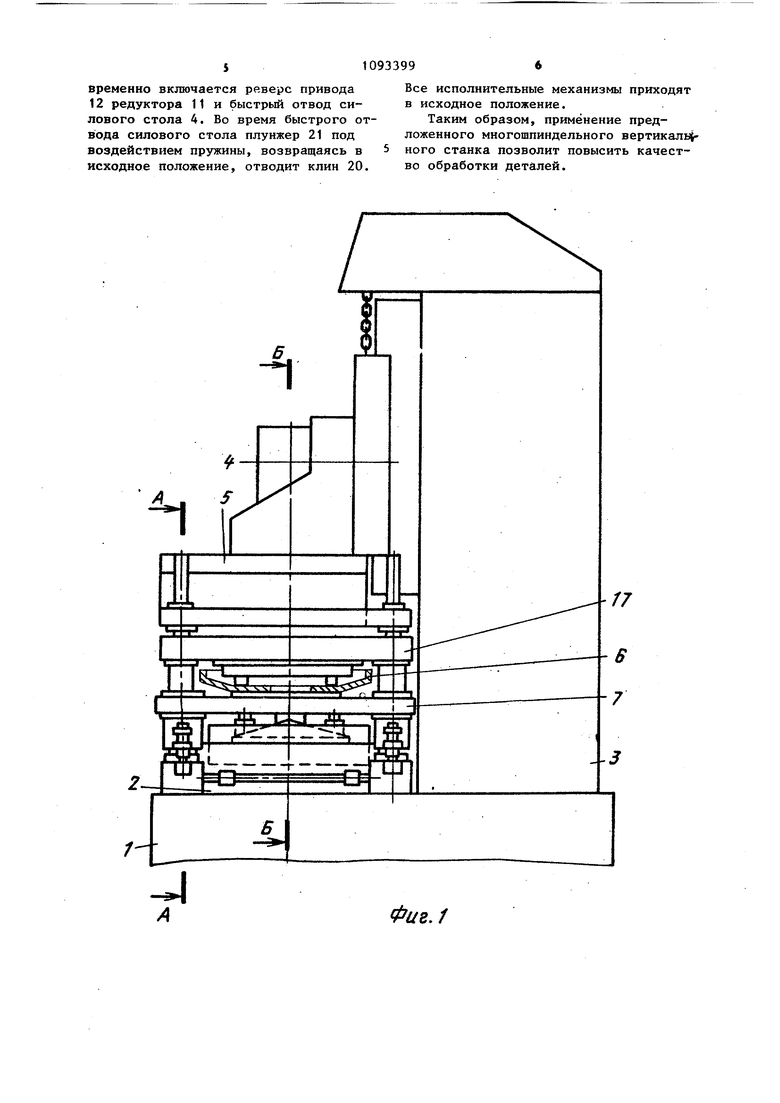

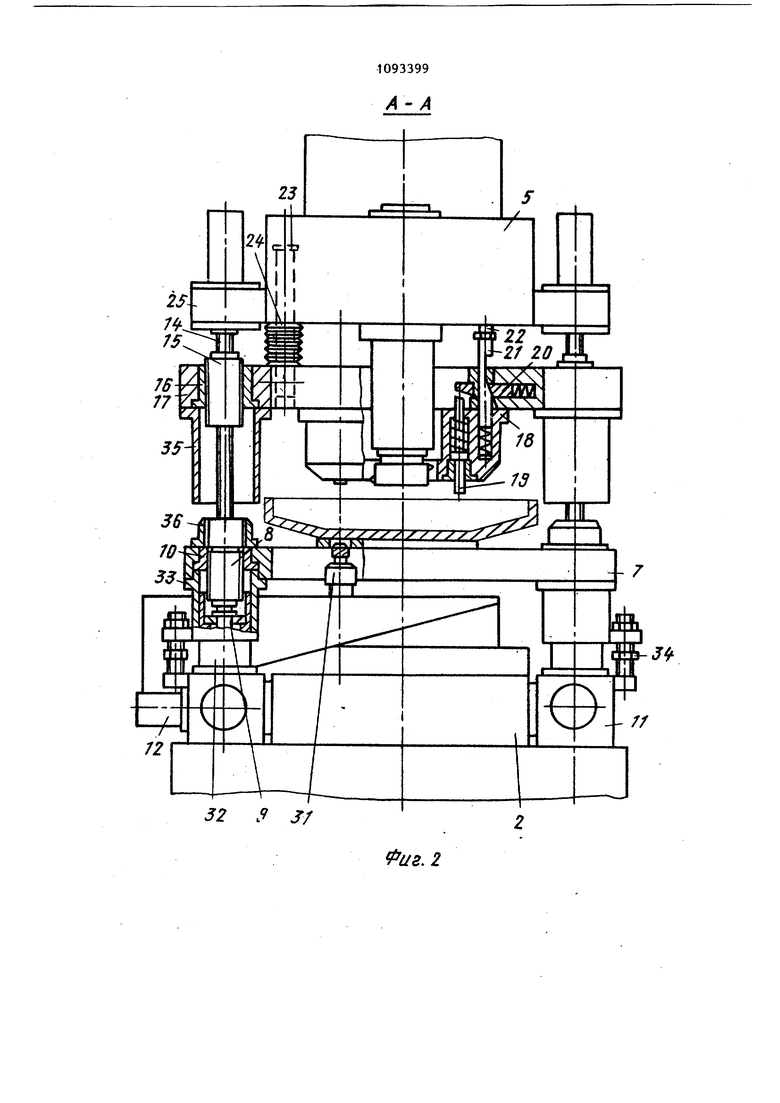

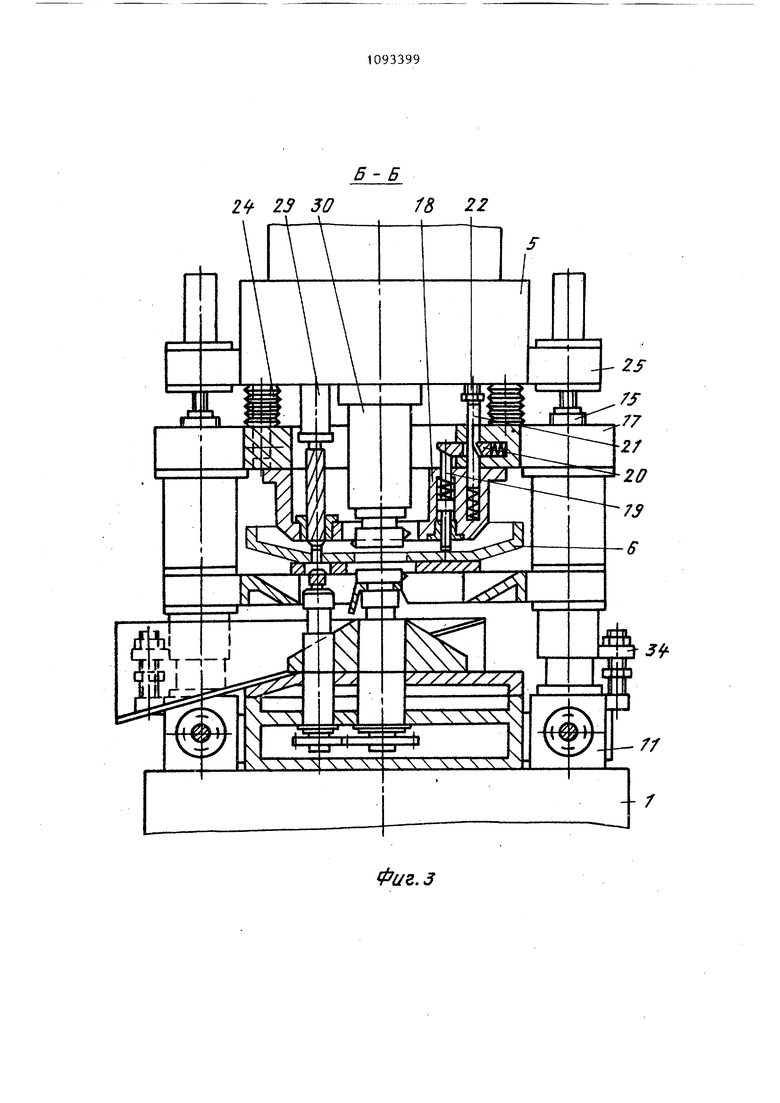

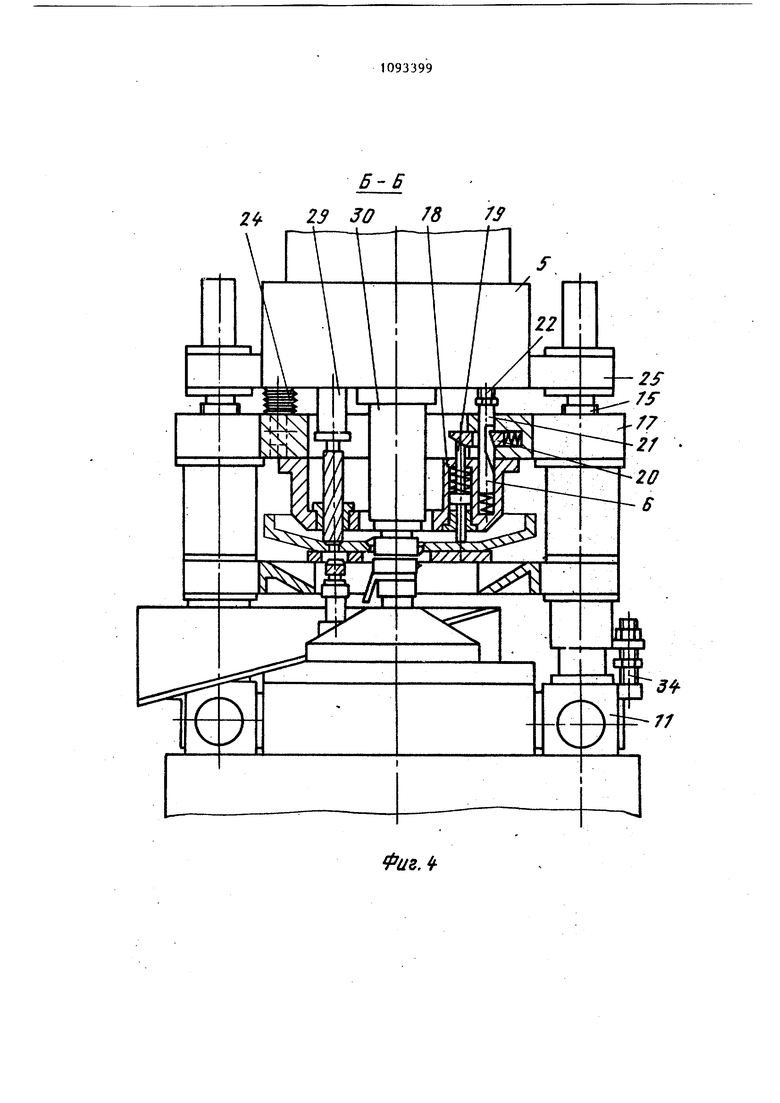

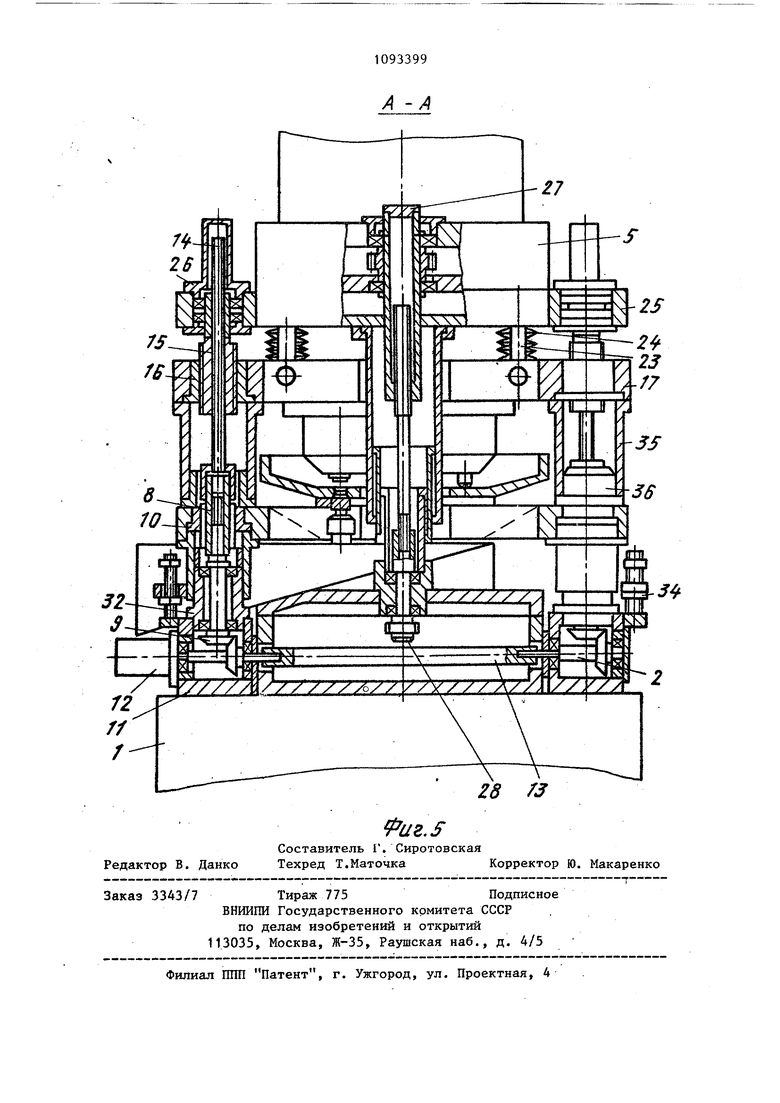

со со ;о Изобретение относится к области обработки металлов резанием, в частности к станкам для обработки деталей типа дисков с двух сторон. По основному авт. св. № 650785 известен многошпиндельный вертикальный станок для обработки с двух сторон деталей типа дисков, снабженный подпружиненными кондукторной и опорной плитами, связанными штангами с оппозитно расположенными шпиндельными коробками, верхняя из которых соединена с силовым столом, а нижняя установлена стационарно, при этом штанги обеих шпиндельных коробок снабжены охватывающими их резьбовьми верхними и нижними упорами и соединены между собой с возможностью совместного вращения и относительного осевого перемещения, причем верхние упоры контактируют с кондук|ТОрной плитой, а нижние - с опорцой плитой l , Недостатком известного станка является невысокое качество обработки, обусловленное зажимом детали меж ду кондукторной и опорной плитами посредством пружин, характеристика которых в результате износа меняется Кроме того, отрыв нижних упоров от опорной плиты в результате выполнения упоров разношаговыми обеспечивает размыкание кондукторной и опорной плит в течение некоторого промежутка времени, что сказывается на точность базирования обрабатьгоаемых деталей, а отсюда снижается качество обработки. Цель изобретения - повьшение качества обработки.° Эта цель достигается тем, что мно гошпиндельный вертикальный станок дл обработки с двух сторон деталей типа дисков, снабженный подпружиненными кондукторной и опорной плитами, связанными штангами с оппозитяо рас.положенными шпиндельными коробками, верхняя из которых соединена с силовым столом, нижняя шпиндельная коробка установлена стационарно, а шта ги обеих шпиндельных коробок снабжены охватьгоающими их резьбовыми верхними и нижними упорами и соединены между собой с возможностью совместного вращения и относительного осевого перемещения, причем верхние упоры контактируют с кондукторной плитой, а нижние - с опорной плитой. снабжен охватывающими нижние резьбовые упоры, которые жестко связаны со штангами, направляющими втулками с закрепленными на них регулируемыми упорами, стаканом с пальцем, установленными соответственно на кондукторной и опорной плитах с возможностью взаимодействия один с другим, связанным с верхней шпиндельной коробкой клиноплунжерным механизмом и установленным с возможностью взаимодействия с последним подпружиненным штоком, причем на указанных плитах закреплены введенные в станок гайки, охватывающие резьбовые упоры и связанные с направляющими втулками. Кроме того, резьба на верхних и Н1:жних упорах выполнена одинакового шага. На фиг. 1 представлен многошпиндельный вертикальный станок, (вид сбоку)i на фиг. 2 - разрез А-А на фиг. 1 (исходное положение)Jна фиг.З разрез В-Б на фиг. 1 (положение быстрого подвода инструмента к детали) на фиг. 4 - то же (в конце обработки верхней фаски), на фиг. 5 разрез А-А на фиг. 1 (в конце обработки нижней фаски). Многошпиндельный вертикальный станок состоит из основания 1, на котором установлена неподвижная шпиндельная коробка 2 с режущими инструментами, предназначенными для обработки нижней фаски и колонны 3. На колонне закреплен силовой стол 4, обеспечивающий рабочую подачу и установочные перемещения при обработке верхней фаски. На столе находится шпиндельная коробка 5, предназначенная для обработки отверстий и , верхних фасок в обрабатьшаемой детали 6, установленной на опорной плите 7, связанной с резьбовыми упорами 8, закрепленными на поворотных штангах 9. Резьбовые упоры 8 контактируют с гайкой 10, закрепленной на плите 7. Четьфе поворотные штанги 9 смонтированы в редукторе 11 подач, кинематически связаны между собой и приводом 12 (например, гидродвигатель) коническими передачами и валом 13. С поворотными штангами 9 жестко связаны шлицевые валы 14, которые охватьшаются верхними резьбовыми упорами 15, контактирующими с гайками 16, за крепленными в кондукторной плите 17,. 31 На плите 17 установлен кондуктор 18 с клиновыми механизмами, служащими для зажима обрабатываемой детали 6 и состоящими из подпружиненных упоров 19, клиньев 20 и плунжеров 21, имеющих возможность заимодействия с регулируемыми упорами 22, установленны ми в верхней шпиндельной коробке 5. В плунжере 21 после клинового скоса выполнен прямой участок, которьм освобождает клин 20 в конце быстрого подвода силового стола 4. Длина прямого участка должна быть больше суммы перемещений на рабочих подачах -си левого стола 4 и опорной плиты 7. В шпиндельной коробке 5 установлены четыре скалки 23 с установленны ми на них тарельчатыми пружинами 24, предназначенными для поджима обрабатываемой детали 6 к нижней плите 7 при обработке верхним инструментом. На шпиндельной коробке 5 закреплены кронштейны 25 с вращающимися втулками 26, которые охватывают шлицевые валы 14. В верхней шпиндельной коробке 5 установлен вал 27, связанный посредством шлицевого соединения с приводом с валом 28 нижней шпиндельной коробки 2. Шпиндели 29 и 30 служат для обработки верхних фасок и отверстий в обрабатываемой детали 6 и установлены в верхней шпиндельной коробке 5, а шпиндели 31, предназначенные для обработки нижних фасок, установлены в нижней шпиндельной коробке 2. Опорная плита 7 центрируется по стойкам 32 редуктора 11 посредством направляющих втулок 33. На корпусе редуктора, 11 и втулках 33 опорной плиты 7 закреплены регулируемые упоры 34, служащие для фиксации опорной плиты 7 в верхнем и нижнем крайних положениях. Кондуктор ная плита 17 центрируется относитель но опорной плиты 7 посредством стакана 35, установленного на кондукторной плите 17, и пальца 36, закреп ленного на опорной плите 7. Станок работает следующим образом Б исходном положении опорная плита 7 лежит на резьбовых упорах 8 и прижата ими к верхнему ограничителю регулируемого упора 34. Кондукторная плита 17 находится в крайнем верхнем положении. В этом положении обрабаты ваемая деталь 6 устанавливается на опорную плиту 7, силовой стол 4 сообщает быстрое перемещение шпиндель99ной коробке 5 и закрепленной на ней кондукторной плите 17, обеспечивая в конце быстрого подвода зажим обрабатываемой детали 6 с помощью пружин 24 и упоров 19 клинового механизма. При перемещении кондукторной плиты 17 вниз она стаканами 35 садится на пальцы 36 до упора. Шпиндельная коробка продолжает движение вниз, регулируемый упор 22 перемещает плунжер 21 и освобождает клинья 20, которые замыкают подпружиненные упоры 19, обеспечивая равномерный зажим обрабатываемой детали. В зтот момент включается рабочая подача силового стола 4, происходит обработка отверстий и верхних фасок, усилие резания воспринимается упорами 8. В конце рабочего хода четыре вращающиеся втулки 26 садятся на резь бовые упоры 15, обеспечивая работу силового стола 4 с вьщержкой времени для получения точного размера фаски (фиг. 4). Затем включается привод 12 редуктора 11 подач, приводятся во вращение поворотные штанги 9 и шлицевые валы 14 вместе с расположенными на них резьбовыми упорами 8 и 15 (фиг. 5). Резьбовой упор 15 ограничен от осевого перемещения вверх вращающейся втулкой 26, а резьбовой упор 8 неподвижно аакреплен на штанге 9 редуктора 11. Вращаясь в гайках 16 и 10, упоры перемещают одновременно кондукторную плиту 17 и опорную плиту 7 с зажатой между ними обрабатываемой деталью 6 в направлении нижних инструментов шпинделей .31, а инструменты шпинделей 29 и 30 выходят из обрабатываемых отверстий. В этом положении обрабатываемая деталь остается зажатой между кондукторной и оперной плитами 17 и 7 упорами 19 и клиньями 20. Так как шаг резьбовых упоров 8 и 15 одинаковый, то смещение плит одна относительно другой во время их перемещения вниз не происходит. Редуктор 11 обеспечивает перемещение обрабатьшаемой детали на рабочей подаче, поэтому во время перемещения происходит-обработка нижних фасок. В конце обработки нижних фасок опорная плита 7 садится на нижний ограничитель регулируемого упора 34, тем самым обеспечивается работа с вьщержкой времени на упоре для получения точного размера фасок. Затем одновременно включается реверс привода 12 редуктора 11 и быстрьй отвод силового стола 4. Во время быстрого отвода силового стола плунжер 21 под воздействием пружины, возвращаясь в исходное положение, отводит клин 20.

Все исполнительные механизмы приходят в исходное положение.

Таким образом, применение предложенного многошпиндельного вертикалы него станка позволит повысить качество обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный вертикальный станок | 1976 |

|

SU650785A1 |

| Устройство для подачи и зажима деталей | 1979 |

|

SU772821A1 |

| Многоинструментальный двусторонний агрегатный станок | 1986 |

|

SU1386415A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Станок для механической обработки отверстий на внутренних поверхностях кольцевых деталей | 1978 |

|

SU753604A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Агрегатный станок | 1983 |

|

SU1155423A1 |

| ПОРТАЛЬНЫЙ СТАНОК | 2002 |

|

RU2218246C2 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Сверлильный станок | 1989 |

|

SU1764855A1 |

1. МНОГОШПИНДЕЛЬНЫЙ ВЕРТИКАЛЬНЫЙ СТАНОК по авт. св. № 650785, отличающийся тем, что, с целью повышения качества обработки, станок снабжен охватывающими нижние резьбовые упоры, которые жестко связаны со штангами, направляющими втулками с закрепленными на них регулируемыми упорами, стаканом с пальцем, установленными соответственно на кондукторной и опорной плитах с возможностью взаимодействия друг с другом, связаиньш с верхней шпиндельной коробкой клиноплунжернь1М механизмом и установленным с возможностью взаимодействия с последним подпружиненным штоком, причем на упомянутых плитах закреплены введенные в станок гайки, охватьшающие резьбовые упоры и связанные с направляющими втулками. 2. Станок по п. 1,отличаюО) щ и и с я тем, что резьба на верхних с и нижних упорах выполнена одинаково го шага.

1093399

АА

аг.г j/ 2 23

Б Б

Фиг.з 30

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многошпиндельный вертикальный станок | 1976 |

|

SU650785A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-23—Публикация

1983-03-31—Подача