(54) ПРЕСС ДЛЯ РАСКАТКИ ОБЕЧАЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для раскатки обечаек | 1988 |

|

SU1620201A1 |

| Пресс для раскатки обечаек | 1981 |

|

SU1015538A2 |

| Пресс для раскатки обечаек | 1979 |

|

SU876248A1 |

| Гидравлический пресс | 1973 |

|

SU424738A1 |

| Пресс для раскатки обечаек | 1975 |

|

SU937230A2 |

| Устройство к ковочному прессу для раскатки обечаек | 1977 |

|

SU733837A1 |

| Пресс для раскатки обечаек | 1979 |

|

SU795714A1 |

| Устройство для ковки | 1985 |

|

SU1389921A1 |

| Гидравлический пресс для холодной раскатки капп и дисков | 1950 |

|

SU95457A1 |

| Пресс для раскатки обечаек | 1979 |

|

SU795713A1 |

Изобретение относится к области обработки металлов давлением, а именно к кузнечно-прессовому оборудованию для раскатки крупногабаритных обечаек, может быть использовано в тяжелом энергетическом и химическом машиностроении.

Известен пресс для раскатки обечаек, содержащий верхнюю и нижнюю поперечииы, соединенные между собой колоннами, подвижную траверсу с ириводом перемещения и расположенную на опорах поворотную оправку 1.

В известном прессе оиоры для оправки являются нерегулируемыми относительно стола в вертикальном направлении, что, во-первых, не позволяет иснравлять конусообразные обечайки на цилиндрические, во-вторых, ие обеспечивает получение конусообразных обечаек.

Цель изобретеиия - новыщение качества получаемых обечаек и расширение технологических возможностей за счет обеспечения возможности получения конусообразных обечаек.

С этой целью в прессе для раскаткн обечаек, содержащем верхнюю и нижнюю поперечины, соедииенные между собой колоннами, подвижную траверсу с приводом перемещения и расположенную на опорах поворотную оправку, каждая из опор снабжена механизмом вертикального перемещения, выполненным в виде корпуса и размещенных в нем одна над другой с возможностью взаимодействия между со5 бой трех клиновидных плит, при этом: верхняя клиновидная плита каждого механизма вертикального перемещения опор/ выполнена со сквозным пазом, каждая опора размещена в сквозном пазу соответствующей верхней плиты и шарнирно связана со средней плитой, а верхняя и 1ижняя плиты каждого механизма вертикального перемещения опор снабжены приводами перемещения в плоскости, пер15пендикулярной оси оправки.

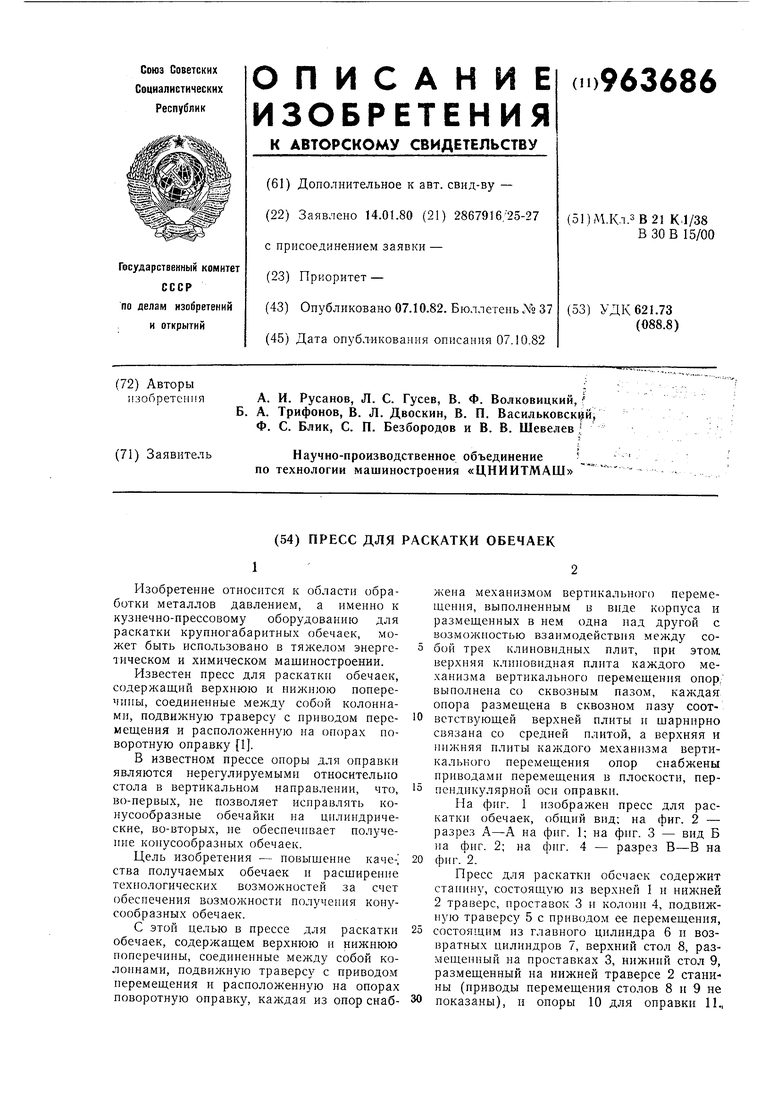

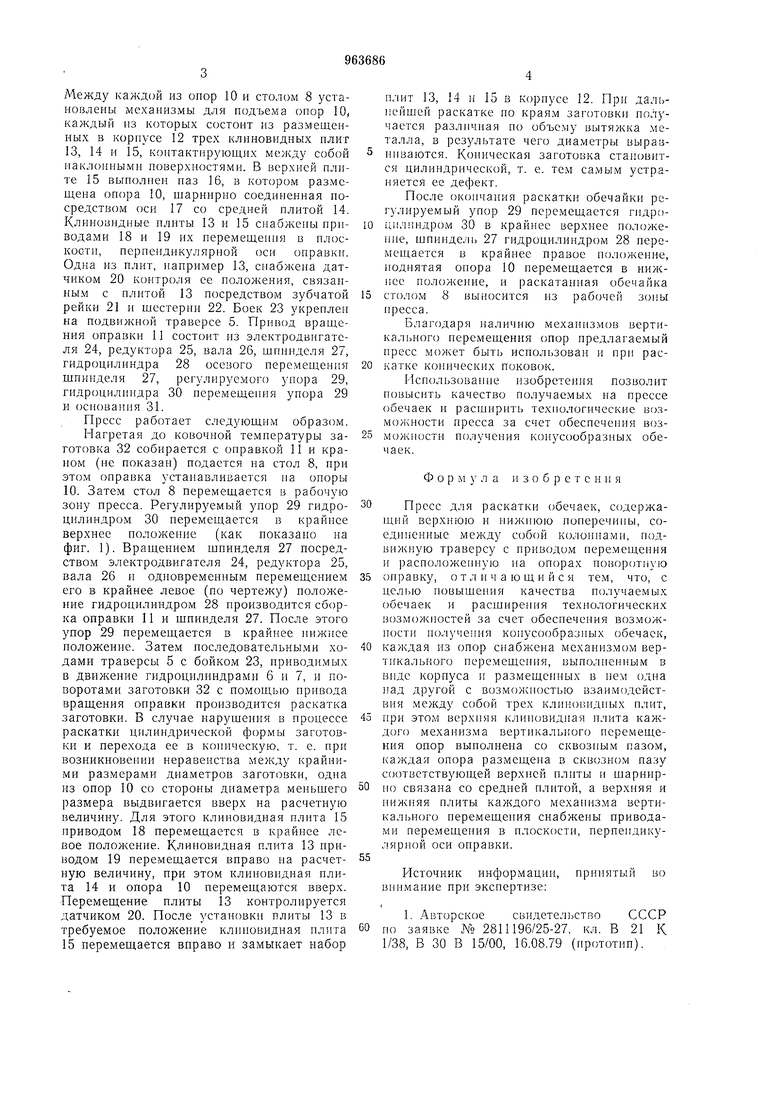

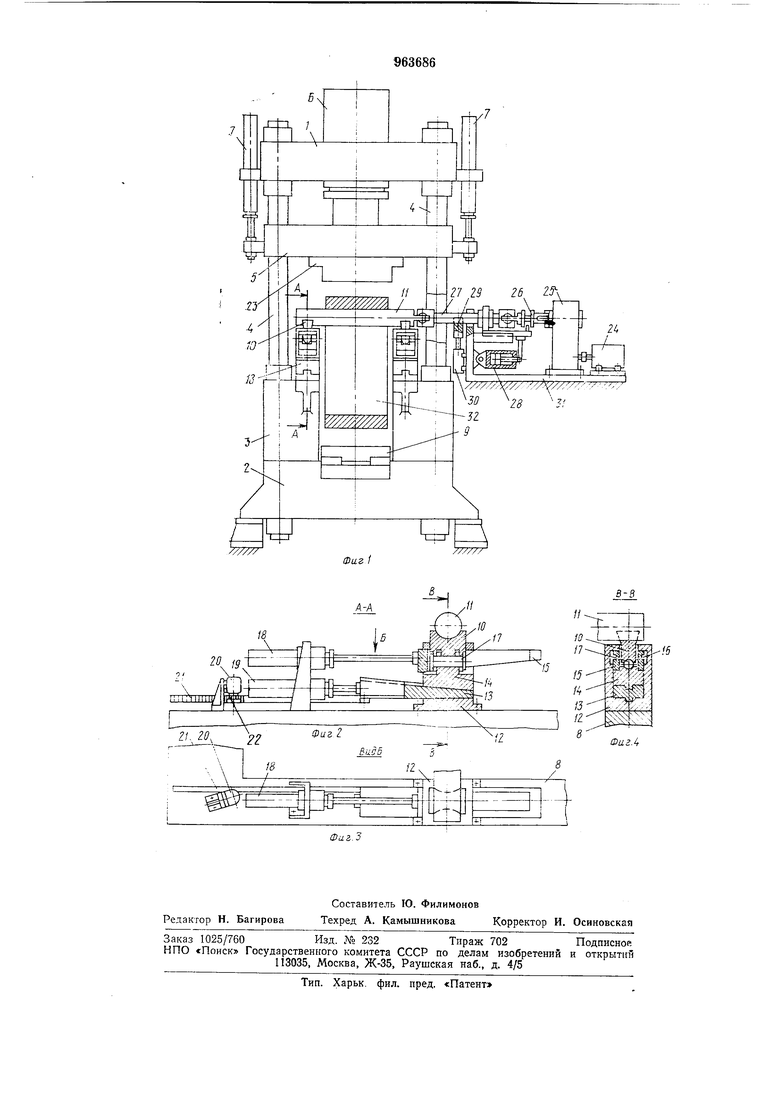

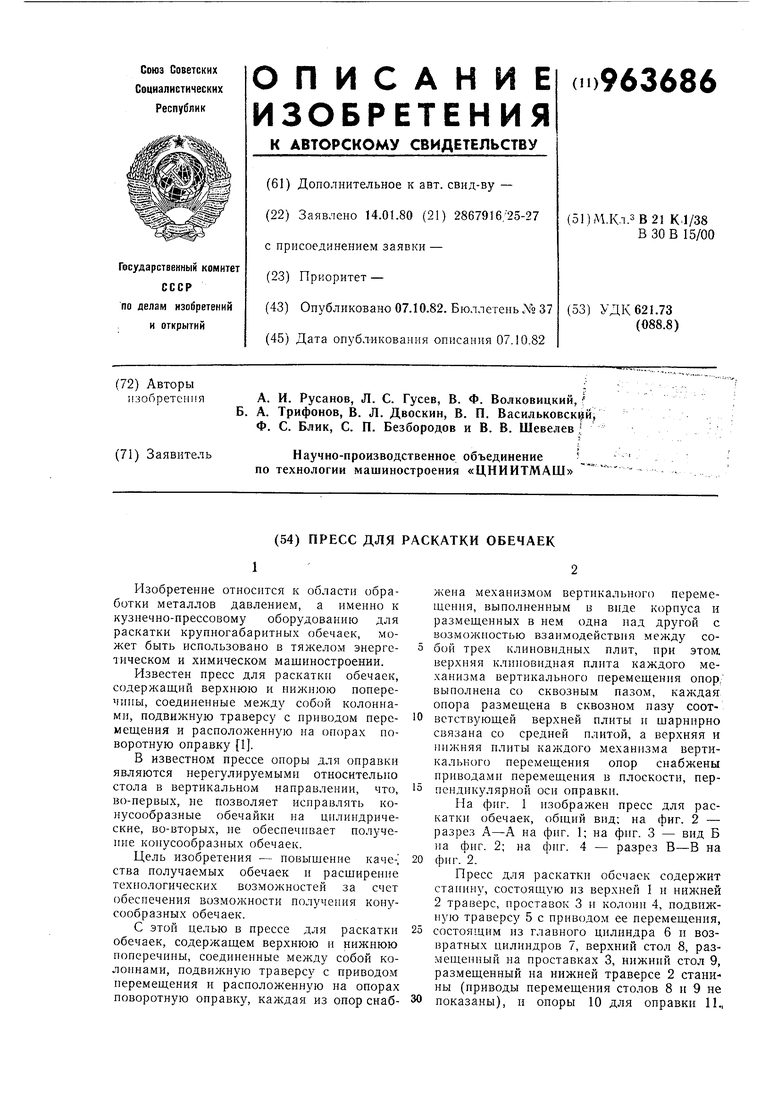

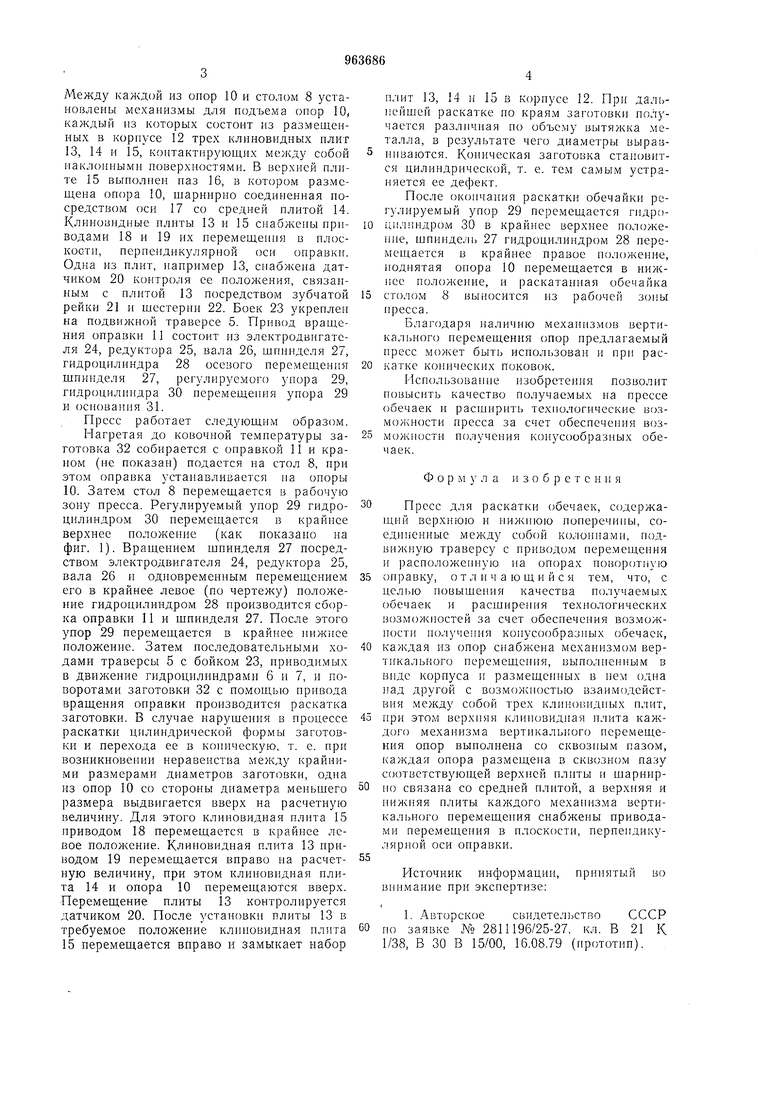

На фиг. 1 изображен пресс для раскатки обечаек, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

20

Пресс для раскатки обечаек содержит стаиину, состоящую из верхней 1 и нижней 2 траверс, проставок 3 и колонн 4, подвижную траверсу 5 с приводом ее перемещения,

25 состоящим из главного цилиндра б п возвратных цилиндров 7, верхний стол 8, размещенный на проставках 3, нижний стол 9, размещенный на нижней траверсе 2 станины (приводы перемещения столов 8 н 9 не

30 показаны), и опоры 10 для оправки П.,

Между каждой из опор 10 и столом 8 установлены механизмы для подъема опор 10, каждый из которых состоит из размещенных в корпусе 12 трех клиновидных плит 13, 14 и 15, контактирующих между собой иаклоинымп иоверхиостями. В верхней плите 15 выполиеп паз 16, в котором размещена опора 10, щарнирно соедииенная посредством оси 17 со средией плитой 14. Клиновидные плиты 13 и 15 сиабжеиы приводами 18 и 19 их перемещеиия в плоскости, иериеидикуляриой оси оправки. Одна из плит, например 13, сиабжепй датчиком 20 контроля ее положения, связанным с плитой 13 посредством зубчатой рейки 21 и шестерни 22. Боек 23 укреилеи на подвижной траверсе 5. Привод вращения оправки 11 состоит из электродвигателя 24, редуктора 25, вала 26, щпинделя 27, гидроцилиндра 28 осевого перемещения шпинделя 27, регулируемого уиора 29, гидроцилиидра 30 иеремещепия упора 29 и основания 31.

Пресс работает следующнм образом.

Нагретая до ковочной температуры затотовка 32 собирается с оиравкой 11 и краном (не показаи) подастся на стол 8, при этом оиравка устанавливается на опоры 10. Затем стол 8 перемещается в рабочую зону пресса. Регулируемый упор 29 гидроцплиидром 30 перемещается в крайнее верхнее положение (как показано на фиг. 1). Вращением щпинделя 27 посредством электродвигателя 24, редуктора 25, вала 26 п одновременным перемещением его в крайнее левое (по чертежу) положение гидроцилиндром 28 производится сборка оправки 11 и щпинделя 27. После этого упор 29 перемещается в крайнее нижнее положение. Затем последовательными ходами траверсы 5 с бойком 23, приводимых в движение гидроцилиндрами 6 и 7, и поворотами заготовки 32 с помощью привода вращения оправки производится раскатка заготовки. В случае иарущения в процессе раскатки цилиндрической формы заготовки и перехода ее в коническую, т. с. при возникновепин неравенства между крайними размерами диаметров заготовки, одна из опор 10 со стороны диаметра меньщего размера выдвигается вверх на расчетную величину. Для этого клиновидиая плита 15 ириводом 18 перемещается в крайнее левое положение. Клиновидная плита 13 приводом 19 перемещается вправо иа расчетную величину, при этом клиновпдная плита 14 и опора 10 перемещаются вверх. Перемещение плиты 13 контролируется датчиком 20. После установки плиты 13 в требуемое положение клиповидная илита 15 перемещается вправо и замыкает набор

плит 13, 14 и 15 в корпусе 12. При дальнейшей раскатке по краям заготовки получается различная но объе.му вытяжка .металла, в результате чего диаметры выравннваются. Коническая заготовка CTaiujBHTся цилиидрической, т. е. тем самым устраняется ее дефект.

После окоичаиия раскатки обечайки регулируемый упор 29 перемещается гидроцилиндром 30 в крайиее верхнее положение, щпиндель 27 гидроцилиидром 28 неремещается в крайнее правое положенне, иодиятая оиора 10 перемещается в нижнее иоложеиие, и раскатанная обечайка

столом 8 выносится из рабочей зоны иресса.

Благодаря наличию механизмов вертикального неремещення опор нредлагаемый иресс может быть использован и при раскатке конических поковок.

Использование изобретения позволит повысить качество получаемых на прессе обечаек и расширить технологические возможности иресса за счет обесиечеиия возможиости иолучеиия коиусообразиых обечаек.

Форм } л а и 3 о б р е т е и и я

Пресс для раскатки обечаек, содержащнй верхнюю и иижнюю поперечины, соединенные между собой колоннами, иодвижиую траверсу с ириводом иеремещения и расположеииую иа опорах поворотиую

оправку, отличающийся тем, что, с целью иовышения качества получаемых обечаек и расширеиия технологических возможностей за счет обесиечеиия воз.можиости получения конусообразных обечаек,

каждая из оиор снабжена механнзмом вертикального иеремещеиия, выполиенным в виде корпуса и размещенных в нем одна над другой с возможиостью взаимодействия между собой трех клииовидиых илит,

при этом верхияя клииовидная плита каждого механизма вертнкального иеремещения оиор выполнена со сквозным пазом, каждая оиора размещена в сквозном пазу соответствующей верхпей плиты и щарнирно связана со средией илитой, а верхияя и иижпяя плиты каждого мехаиизма вертнкальпого перемещепия снабжены приводами перемещения в нлоскостн, иериеьдикуляриой оси онравки.

Источник информации, принятый во винмание при эксиертизе:

Фиг t

Авторы

Даты

1982-10-07—Публикация

1980-01-14—Подача