1

(21)4330171/23-02

(22)01.10.87. (46) 23.06.89. БЮЛ. № 23

(71)Металлургический завод

им, A.К. Серова и Донецкий научно- исследовательский институт черной металлургии.

(72)А.А. Толпа, Э.П. Николаев, Р.Д. Бондин, В.И. Касьян,

В.В, Каретников, А.В. Семков, А.Б. Соляников, Л.И. Зяблицев, Б.А. Горобец и Ф.Б. ДяченкО

(53)621.771.25.04 (088.8)

(56)Заявка Японии № 60-40603,В 21 В 1/16. 1985. ,. . Чекмарев A.M., Мутйев М.С., Машковцев Р.А. Калибровка.прокатных валков. - М:: Металлургия, 1971, с. 239-249.

(54)СПОСОБ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ

(57)Изобретение относится к прокатному производству и предназначается

кл,

для использования при получении круглых профилей. Цель изобретения - интенсификация процесса прокатки путем повышения вытяжной способности круглого калибра. Б круглом чистовом калибре прокатывают предчистовой профиль в виде прямоугольника, у которого широкие грани выполнены с впадинами сегментной формы, а стороны между собой сопряжены кривой, образованной пересечением вертикальной плоскости захвата и поверхности ручья круглого калибра. При этом размеры прямоугольника, сегментных впадин и длина лигши сопряжения связаны с диаметром круглого калибра определенными геометрическими соотношениями. Вытяжная способность калибра повышается за счет создания условий для самоцентрирования полосы, что способствует повышению устойчивости полосы в калибре и создания благоприятной схемы ее деформации. 3 Ил.

i (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Система калибров для прокатки шестигранной стали крупных сечений | 1989 |

|

SU1712012A1 |

| Система калибров для прокатки круглых профилей | 1987 |

|

SU1475742A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА | 2005 |

|

RU2306989C2 |

| Стальная арматура периодического профиля | 1980 |

|

SU891872A1 |

| Предчистовой калибр для прокатки винтового арматурного профиля | 1988 |

|

SU1528586A1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СЕГМЕНТНЫЙ СПОСОБ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ БОЛЬШОГО ДИАМЕТРА | 2006 |

|

RU2322313C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

Изобретение относится к прокатному производству и предназначается для использования при получении круглых профилей. Цель изобретения - интенсификация процесса прокатки путем повышения вытяжной способности круглого калибра. В круглом чистовом калибре прокатывают предчистовой профиль в виде прямоугольника, у которого широкие грани выполнены с впадинами сегментной формы, а стороны между собой сопряжены кривой, образованной пересечением вертикальной плоскости захвата и поверхности ручья круглого калибра. При этом размеры прямоугольника, сегментных впадин и длина линии сопряжения связаны с диаметром круглого калибра определенными геометрическими соотношениями. Вытяжная способность калибра повышается за счет создания условий для самоцентрирования полосы, что способствует повышению устойчивости полосы в калибре и создания благоприятной схемы ее деформации. 3 ил.

Изобретение относится к прокатному производству и предназначается для использования при получении круглых профилей.

Цель изобретения - интенсификация процесса прокатки путем повышения вытяжной способности круглого калибра.

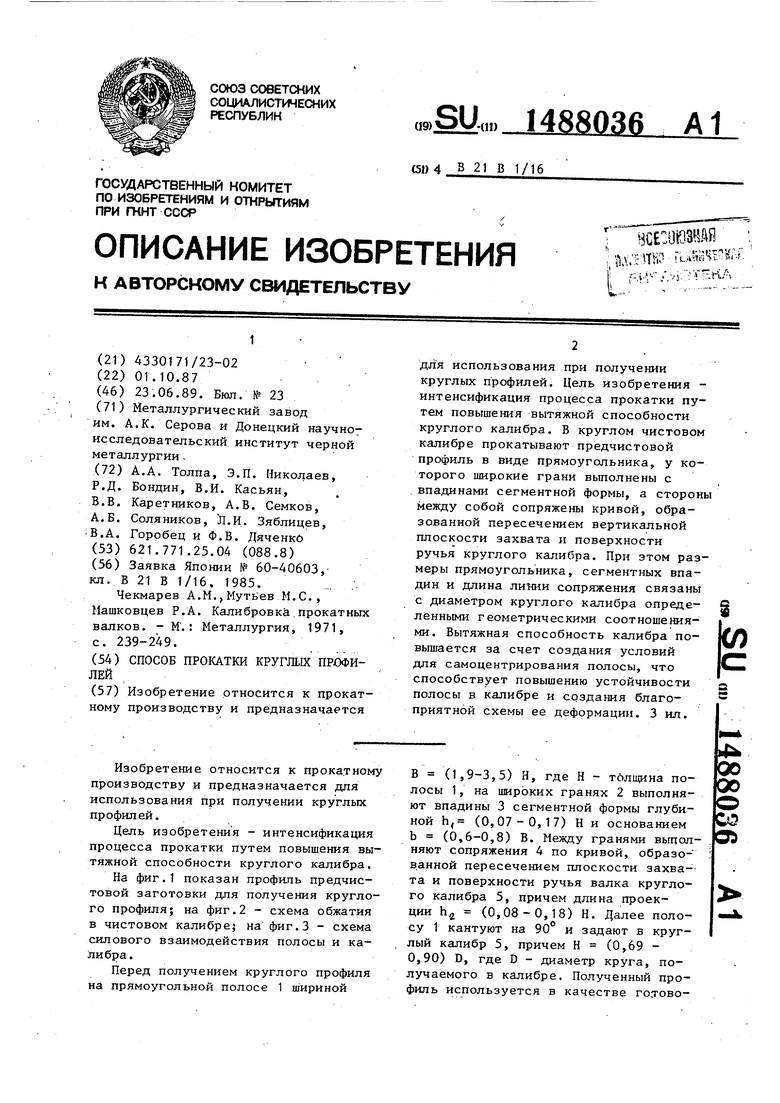

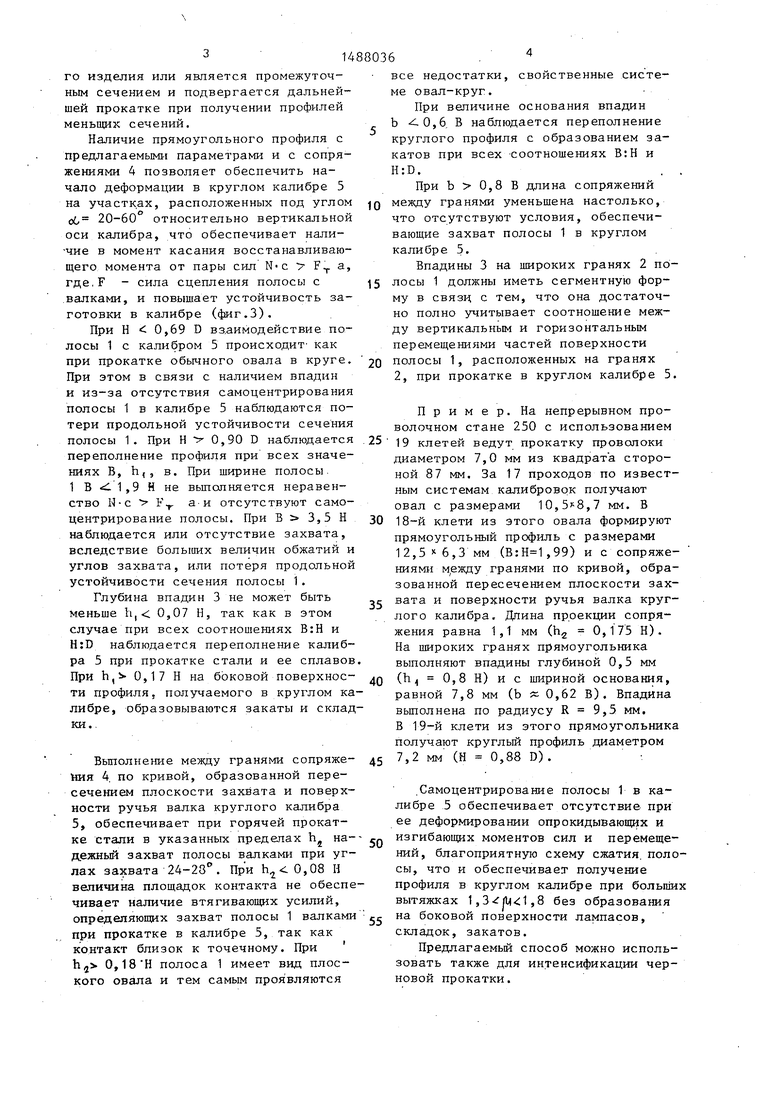

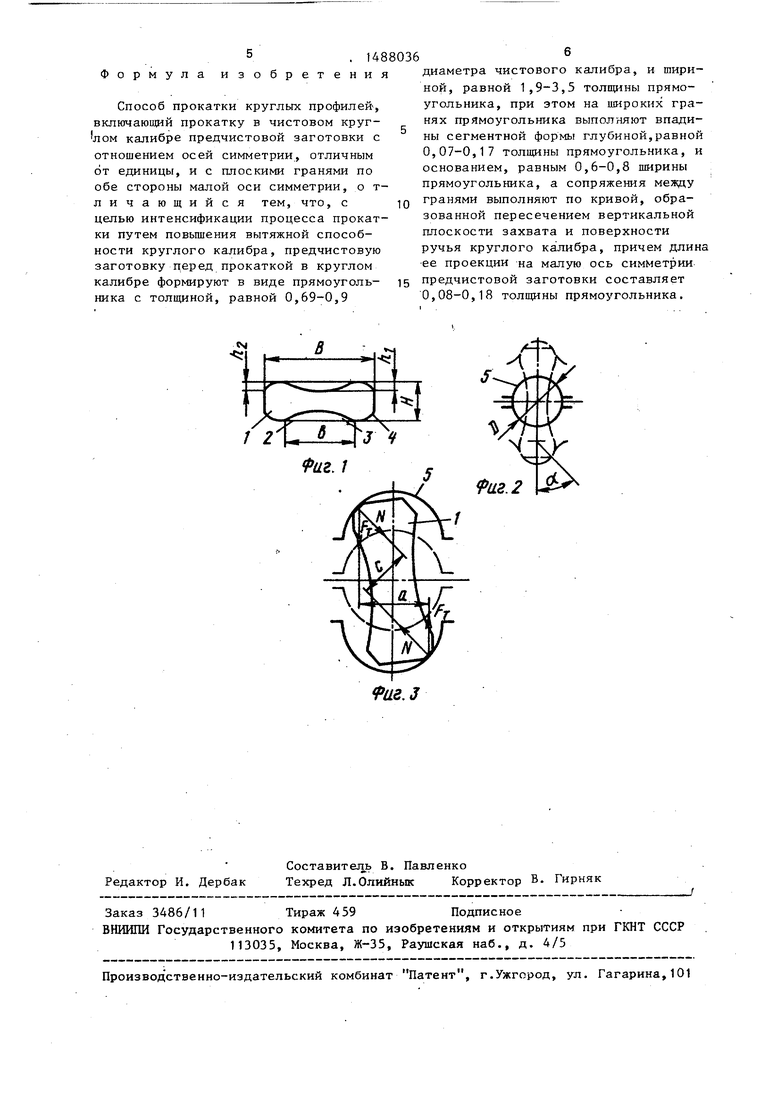

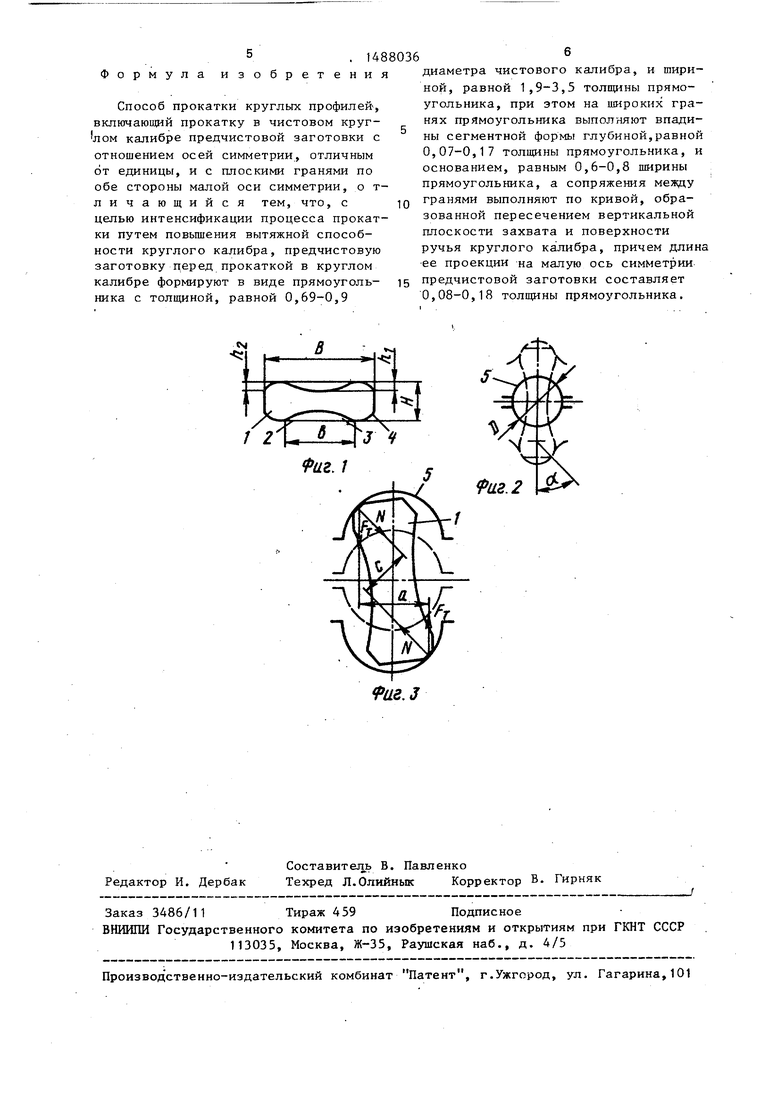

На фиг.1 показан профиль предчис- товой заготовки для получения круглого профиля; на фиг.2 - схема обжатия в чистовом калибре; на фиг.3 - схема силового взаимодействия полосы и ка- Либра.

Перед получением круглого профиля на прямоугольной полосе 1 шириной

Б (1,9-3,5) Н, где Н - тблщина полосы 1, на широких гранях 2 выполняют впадины 3 сегментной формы глубиной h, (0,07-0,17) Н и основанием b (0,6-0,8) Б. Между гранями выполняют сопряжения 4 по кривой, образо- ванной пересечением плоскости захвата и поверхности ручья валка круглого калибра 5, причем длина проекции h,j, (0,08-0,18) Н. Далее полосу 1 кантуют на 90 и задают в круглый калибр 5, причем Н (0,69 - 0,90) D, где D - диаметр круга, получаемого в калибре. Полученный профиль используется в качестве готово-

00 00

О5 О)

го изделия или является промежуточным сечением и подвергается дальнейшей прокатке при получении профилей меньших сечений.

Наличие прямоугольного профиля с предлагаемыми параметрами и с сопряжениями 4 позволяет обеспечить начало деформации в круглом калибре 5 на участках, расположенных под углом oi, 20-60 относительно вертикальной оси калибра, что обеспечивает нали- чие в момент касания восстанавливающего момента от пары сил N-c F а, где.Г - сила сцепления полосы с валками, и повышает устойчивость заготовки в калибре (фиг.З).

При Н 0,69 D взаимодействие полосы 1 с калибром 5 происходит- как при прокатке обычного овала в круге. При этом в связи с наличием впадин и из-за отсутствия самоцентрирования полосы 1 в калибре 5 наблюдаются потери продольной устойчивости сечения полосы 1, При Н 0,90 D наблюдается переполнение профиля при всех значениях В, h,, в. При ширине полосы. 1 В 1,9 Н не выполняется неравенство W-C F а-и отсутствуют самоцентрирование полосы. При В 3,5 Н наблюдается или отсутствие захвата, вследствие болыиих величин обжатий и углов захвата, или потеря продольной устойчивости сечения полосы 1.

Глубина впадин 3 не может быть меньше li, 0,07 Н, так как в этом случае при всех соотношениях В:Н и H:D наблюдается переполнение калибра 5 при прокатке стали и ее сплавов При h,. 0,17 Н на боковой поверхности профиля, получаемого в круглом калибре, образовываются закаты и складки..

Выполнение между гранями сопряжения 4. по кривой, образованной пересечением плоскости захвата и поверхности ручья валка круглого калибра 5, обеспечивает при горячей прокатке стали в указанных пределах h надежньй захват полосы валками при углах захвата 24-20. При h,0,08 Н величина площадок контакта не обеспечивает наличие втягивающих усилий.

.Самоцентрирование полосы 1 в либре 5 обеспечивает отсутствие ее деформировании опрокидывающих изгибаюшлх моментов сил и перем ний, благоприятную схему сжатия, сы, что и обеспечивает получение профиля в круглом калибре при бо вытяжках 1,,8 без образова

определяющих захват полосы 1 валками на боковой поверхности лампасов.

при прокатке в калибре 5, так как контакт близок к точечному. При hj 0,18 Н полоса 1 имеет вид плоского овала и тем самым проя вляются

складок, закатов.

Предлагаемый способ можно исп зовать также для интенсификации новой прокатки.

Q 5

0 5

0

5

0

5

0

все недостатки, свойственные системе овал-круг.

При величине основания впадин b ,6, В наблюдается переполнение круглого профиля с образованием закатов при всех -соотношениях В:Н и H:D.

При b 0,8 В длина сопряжений между гранями уменьшена настолько, что отсутствуют условия, обеспечивающие захват полосы 1 в круглом калибре 5..

Впадины 3 на широких гранях 2 полосы 1 должны иметь сегментную форму в связи с тем, что она достаточно полно учитывает соотношение между вертикальным и горизонтальным перемещениями частей поверхности полосы 1, расположенных на гранях 2, при прокатке в круглом калибре 5.

Пример. На непрерывном проволочном стане 250 с использованием 19 клетей ведут прокатку проволоки диаметром 7,0 мм из квадрата стороной 87 мм. За 17 проходов по известным системам калибровок получают овал с размерами 10,,7 мм. В 18-й клети из этого овала формируют прямоугольный профиль с размерами 12,5 6,3 мм (,99) и с сопряжениями м,ежду гранями по кривой, образованной пересечением плоскости захвата и поверхности ручья валка круглого калибра. Длина проекции сопряжения равна 1,1 мм (hg 0,175 Н). На широких гранях прямоугольника выполняют впадины глубиной 0,5 мм (h 0,8 Н) и с шириной основания, равной 7,8 мм (Ь 0,62 В). Впадина вьшолнена по радиусу R 9,5 мм, В 19-й клети из этого прямоугольника получают кругльш профиль диаметром 7,2 мм (Н 0,88 D).

.Самоцентрирование полосы 1 в калибре 5 обеспечивает отсутствие при ее деформировании опрокидывающих и изгибаюшлх моментов сил и перемещений, благоприятную схему сжатия, полосы, что и обеспечивает получение профиля в круглом калибре при больпшх вытяжках 1,,8 без образования

на боковой поверхности лампасов.

складок, закатов.

Предлагаемый способ можно использовать также для интенсификации черновой прокатки.

Формула

и

зобретения

Способ прокатки круглых профиле, включающий прокатку в чистовом круг- лом калибре предчистовой заготовки с отношением осей симметрии, отличным от единицы, и с плоскими гранями по обе стороны малой оси симметрии, о т- личающийся тем, что, с целью интенсификации процесса прокатки путем повьшения вытяжной способности круглого калибра, предчистовую заготовку перед прокаткой в круглом калибре формируют в виде прямоугольника с толщиной, равной 0,69-0,9

6

диаметра чистового калибра, и шириной, равной 1,9-3,5 толщины прямоугольника, при этом на широких гранях прямоугольника выполняют впадины сегментной формы глубиной,равной 0,07-0,17 толщины прямоугольника, и основанием, равным 0,6-0,8 ширины прямоугольника, а сопряжения между гранями выполняют по кривой, образованной пересечением вертикальной плоскости захвата и поверхности ручья круглого калибра, причем длина ее проекции на малую ось симметрии предчистовой заготовки составляет 0,08-0,18 толщины прямоугольника.

.2

иг.З

Авторы

Даты

1989-06-23—Публикация

1987-10-01—Подача