Изобретение относится к обработке металлов давлением, в частности к прокатному производству, и может быть использовано для получения горячекатаной шестигранной стали крупных размеров, прокатываемой на среднесортных станах (к группе крупных размеров шестигранной стали относят согласно ГОСТ 2879-69 шестигранники с диаметром вписанной окружности 55 мм и более).

Известны схемы прокатки шестигранной стали, различающиеся формой подготовительного, т. е. третьего, если считать

против хода прокатки, калибра, при этом применяют чистовые калибры обычно р разъемом валков по граням профиля. В качестве предчистового, как правило, используют шестиугольный калибр с выпуклостью по дну ручьев.

Недостатком калибровки с подготовительным калибром прямоугольной формы является неравномерная деформация металла по ширине, что приводит к преждевременной местной выработке боковых стенок предчистового шестиугольника. Недостатком калибровок с квадратным и шеетиугольным подготовительными калибрами являются значительные коэффициенты высотной деформации в предчистовом шестиугольнике. Повышения качества (точности) готового шестигранника, получаемого по известным схемам, достигают увеличением обжатий в чистовом, предчистовом, а иногда и в подготовительном калибрах, что дополнительно приводит к повышению неравномерности деформации при прокатКб и интенсивному износу калибров.

Целесообразно использовать в качестве подготовительного ребровой калибр с его определенными компенсационными возможностями, Способы прокатки шестигранных профилей без ребровых подготовительных проходов считают устаревшими и малоприемлемыми в случае прокатки крупной шестигранной стали.

Наиболее близкой к предлагаемой является схема прокатки, включающая подготовительный калибр в виде шестиугольника.

В известной схеме наблюдается недостаточная устойчивость полученного в подготовительном калибре раската при прокатке его в предчистовом калибре, обусловленная значительной высотной деформацией. Устойчивость в большей мере зависит от степени заполнения металлом подготовительного калибра, крометого, на устойчивость отрицательно влияет существенное отличие угла при вертикальной оси подготовительного шестиугольного калибра (равного 120-130°) от угла между боковыми стенками предчистового калибра (равного 90-100°), разность достигает 30-40°.

Известная схема содержит подготовительный калибр с дном угловой формы, причем абсолютная величина угла весьма высока (120-130°). Поэтому даже незначительное незаполнение такого угла приводит к недостаточной степени заполнения предчистового калибра, что в свою очередь вызывает недопустимое притупление углов чистового профиля по вертикальной оси калибра. Для устранения этого недостатка увеличивают обжатия в подготовительном, -предчистовом и чистовом калибрах, что приводит к повышенному износу калибров, ухудшению качества поверхности металла и затрудненному захвату, т. е. к снижению стабильности и производительности процесса прокатки в целом.

Применение высоких коэффициентов деформации в предчистовом шестиугольнике нередко приводит к переполнению предчистового калибра, появлению на металле закатов и, следовательно, к снижению качества проката, в частности точности выполнения готового профиля. Точность готового

профиля при прокатке по известной схеме имеет тенденцию к понижению также за счет подстуживания реберраската, которое усугубляется неблагоприятным чередованием углов шестиугольника при кантовках.

Цель изобретения - увеличение производительности за счет повышения устойчивости процесса прокатки и придания системе калибров гибкости (универсальности), а также улучшение качества продукции путем повышения точности выполнения чистового профиля.

Поставленная цель достигается тем, что в системе калибров подготовительному калибру придают форму ребрового шестиугольника с отношением его высоты к ширине по врезу в валки 1,12 - 1,25, дно каждого из ручьев в составе подготовительного калибра выполняют колоколообразной формы по кривой, описываемой формулой

У ( - ) ( 1 - xV( Ьй°а ) )2

(1)

В декартовой системе с началом координат на пересечении прямой, соединяющей точки стыка дна и боковых стенок, с вертикальной осью симметрии калибра,

где у- вертикальная координата, отсчитываемая по направлению глубины дна ручья; X - поперечная координата;

Ермаке максимальная глубина ручья (половина высоты калибра по врезу при сомкнутых валках);

hpMHH минимальная глубина ручья (высота стенок каждого ручья);

Ьмакс - половина максимальной ширины калибра по дну,

координаты точек стыка дна и боковых стенок каждого из ручьев предчистового калибра соответствуют следующим соотношениям:

ипредч А Q Ермаке -и,о и,У Омакс

,07-0,1 Ьй°а§.

(2)

где максимальная глубина ручья предчистового калибра;

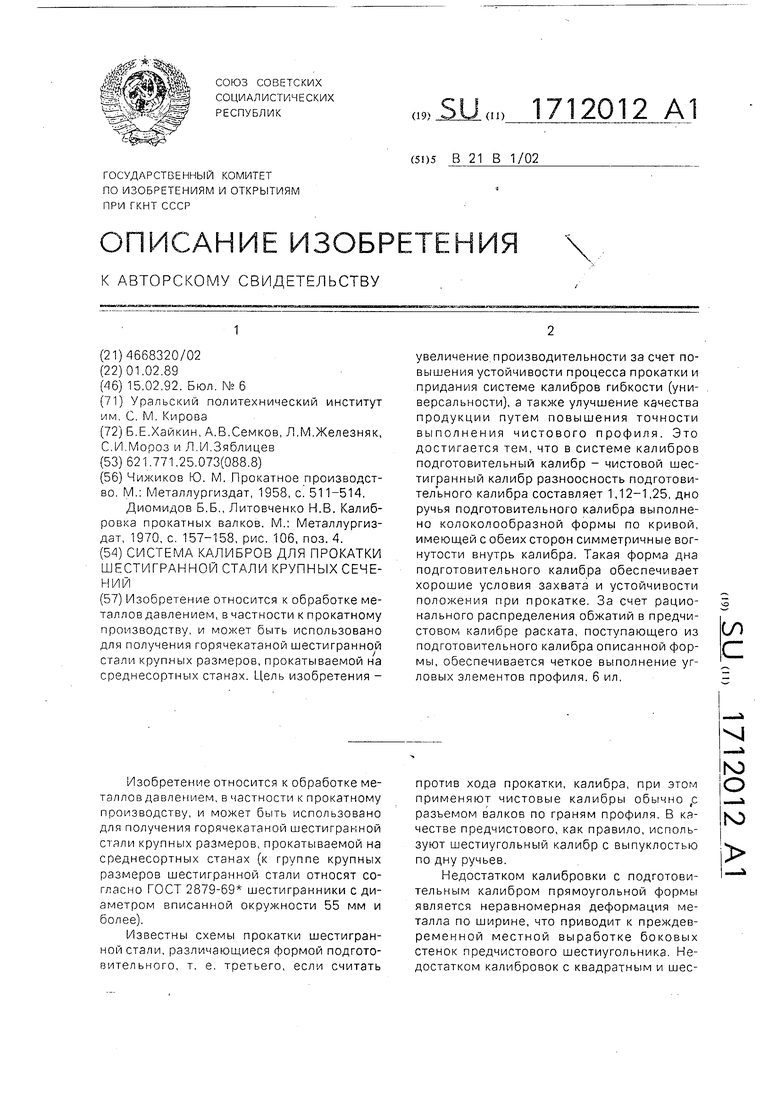

с - определяемое при наложении контуров калибров с совмещением их длинных и коротких осей расстояние вдоль длинной оси между точкой стыка дна с боковой стенкой подготовительного калибра и соответственной точкой предчистового калибра во всем диапазоне регулирования обоих калибров.

Придание дну подготовительного калибра колоколообразной формы является следствием опытов, результаты которых подтверждены практической прокаткой промышленных партий шестигранной стали крупных сечений. Экспериментально и логически обоснованная оптимальная конфигурация дна калибра аппроксимирована определенной математической зависимостью - кривой второго порядка. Калибры с дном, выполненным по этой зависимости, вновь были проверены на практике. Проверка показала, что полученная математическая модель адекватно отражает физический смысл геометрических параметров калибра,найденных в ходе эксперимента.

Предлагаемая форма подготовительного калибра оптимальным образом сочетает пониженное значение угла сопряжения дна с боковой стенкой калибра, что способствует хорошему заполнению соответственного угла предчистового калибра, и рациональную эпюру распределения высотного обжатия по ширине предчистового калибра. При этом согласно эпюре относительно высокое обжатие в районе упомянутого угла постепенно снижается в направлении к линии разъема предчистового калибра (это приводит к уменьшению износа его боковой стенки) и затем вновь возрастает вблизи линии разъема, т. е, участки с повышенным обжатием располагаются в необходимых местах, обеспечивая хорошее заполнение углов предчистового профиля и з конечном итоге - чистового калибра.

В результате путем повышения точности чистового профиля улучшается качество продукции,

Эффект повышения производительности за счет увеличения устойчивости (стабильности) процесса прокатки по предлагаемой системе калибров реализуется преимущественно за счет трех факторов:

задаваемая в подготовительный калибр плоскоовальная полоса имеет закругленные боковые гран, форма которых соответствует форме криволинейного колоколообразного дна, при этом улучшаются условия захвата металла валками;

облегчен вход плоскоовальной полосы во вводную арматуру перед подготовительным калибром, при этом используются непрофилированные вводные пропуска и упрощенная роликовая арматура:

обжатие плоскоовальной полосы в подготовительном калибре распределено по ширине калибра так, что соответствующие участки его криволинейного дна как бы разгоняют металл плоскоовальной полосы в стороны, при этом обеспечивается практически 100%-ное заполнение углов и дна подготовительного калибра.

Увеличение производительности прокатки за счет придания системе калибров гибкости (универсальности) достигается путем возможности настраивания калибров без -перевалок при довольно значительных

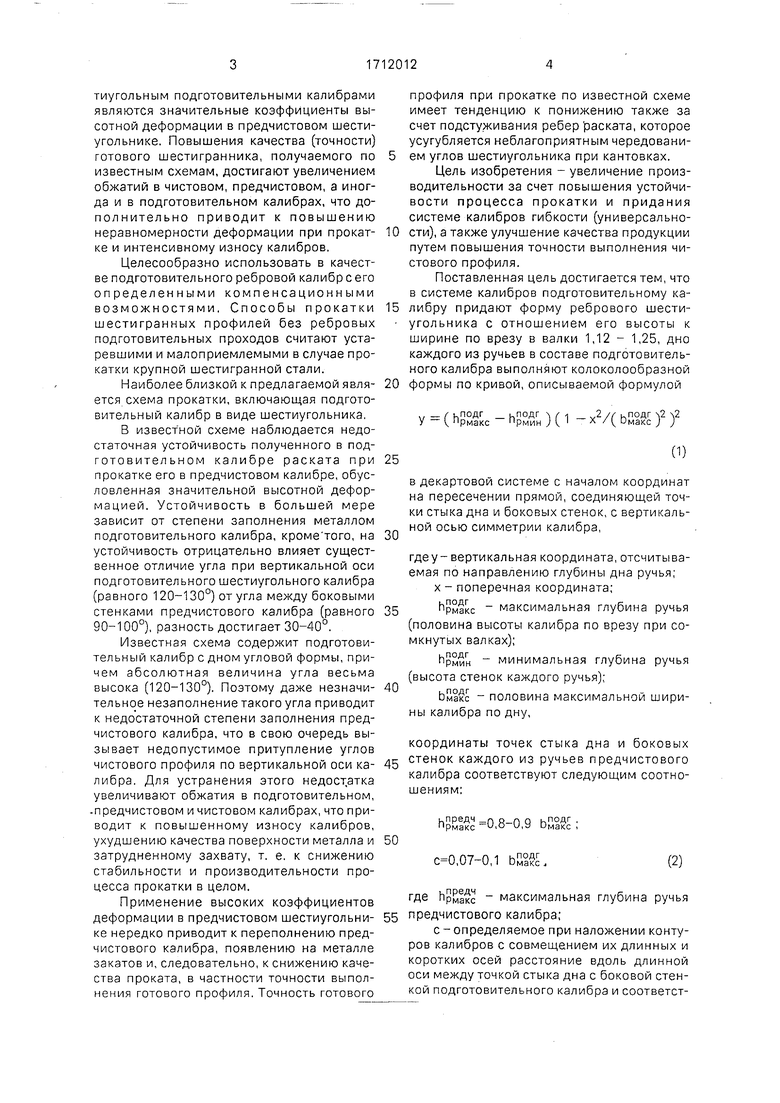

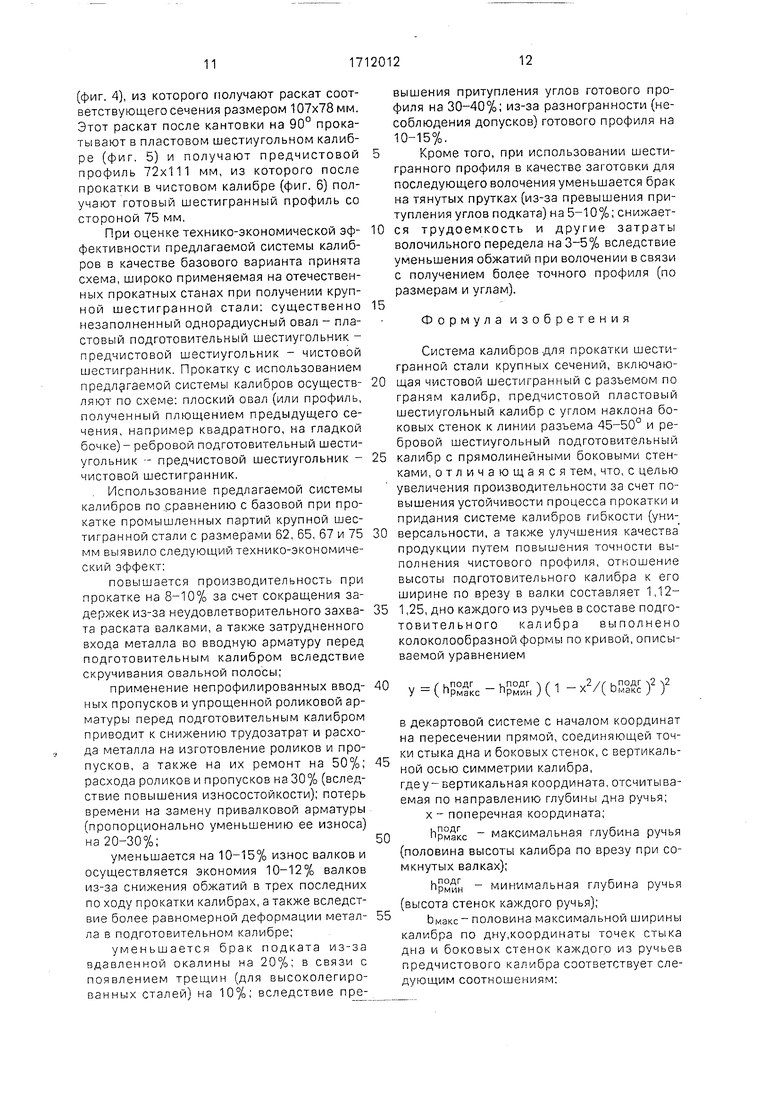

колебаниях размеров промежуточной заготовки, в частности предшествующей плоскоовальной полосы. Получен11е этого эффекта обеспечивается способность ребрового подготовительного калибра с наклонными боковыми стенками и дном колоколообразной формы более гибко компенсировать колебания размеров поступающего в него профиля по сравнению с известными калибрами. Это достигается путем его вертикальной настройки, т. е. получением из него полос различной высоты. В дальнейшем после кантовки на 90° и задачи таких разных по ширине полос в один и тот же предчистовой калибр стабильный процесс прокатки без незаполнения или переполнения предчистового калибра осуществляется за счет регулирования величины бокового защемления с (фиг. 2), находящегося во взаимосвязи с обжатием в

предчистовом калибре.

При прокатке наименьших профилей обжатие максимально, поэтому защемление с выдерживают на нижнем пределе. В противном случае наступает интенсивный износ боковых стенок предчистового калибра, искажается угол на стыке дна и боковой стенки, снижается качество готового профиля. При прокатке наибольших профилей обжатие в калибре минимально и во

избежание незаполнения защемление повышают до максимальных значений. В противном случае из-за недостаточного заполнения-названного угла появляется разногранность готового профиля.

Таким образом, обеспечение технологической гибкости (универсальности) предлагаемой системы калибров при переходе на прокатку 2-3 близких по размеру шестигранников достигается применением одного и того же подготовительного калибра с дном колоколообразной формьк Это объективно способствует повышению производительности прокатки вследствие ненадобности частых перевалок.

Диапазон разноосности подготовительного калибра предлагаемой схемы обосновывается следующим образом. Разноосность подготовительного калибра, т, а. отношение его высоты Во к его ширине Но по врезу в валки (фиг. 2)

BO/ ,

определяется в зависимости от разноосности предчистового калибра (фиг. 2);

Bi/Hi ai,

зависящей в свою очередь от размера чистового шестигранника d или, что то же самое, от отношения D/d, где D - диаметр валков. При прокатке крупных шестигранных профилей на среднесортном стане ,8-6. Отношение ai/ao больше единицы и в зависимости от размера готозого шестигранника (в группе крупных профилей) на основании производственных данных составляет ai/ao 1,,4, причем нижний предел (1, 2) относится к наиболее крупным профилям ( мм), а верхний предел (1,4) - к наименьшим в данной группе профилям, имеющим мм.

С повышением размера чистового шестигранника d, прокатываемого на стане с фиксированным диаметром валков D, отношение D/d снижается и, чтобы не приближаться к предельно допустимым для данных условий прокатки режимам (по углу захвата, прочности валков и оборудования стана,износостойкости валков, качеству готовой продукции), эти режимы смягчают путем использования предчистовых калибров с пониженной р а 3 н о о с н о с т ь ю а i, Так, в диапазоне изменения ai, характерном для прокатки крупных шестигранников на среднесортном стане и составляюш,ем 1,45-1,60, нижний предел (1.45) от1носится к наиболее крупным размерам (d 90-100 мм), а верхний предел (1,60) - к наиболее мелкимв данной группе размерам (d 55-57 мм). Как следствие, разноосность Эо подготовительных калибров соответственно изменяется от 1,25 (для наиболее крупных размеров) до 1.12 (для наименьших размеров). Верхняя граница ,25 определяется необходимостью иметь устойчивые условия захвата е данном подготовительном калибре. Нижняя граница ,12 обусловлена требованиями хорошего заполнения предчистового и в конечном итоге - чистового калибра.

Полученный диапазон ао 1,12-1,25 практически полностью согласуется с разноосностью подготовительных калибров предлагаемой системы, хорошо зарекомендовавших себя исследовании прокатки крупных шестигранников s промышленных условиях на действующем стане 450 по предлагаемой системе калибров.

Выбор (расчет) величины защемления с - расстояния вдоль длинной оси калибров между точкой стыка дна с боковой стенкой подготовительного калибра и соответственной точкой предч1 стового калибра

при наложении контуров калибров (фиг. 2)основан на существовании зависимости заа|ер-.1ления с от абсолютного обжатия Н в предчистовом калибре. Согласно экспериментальным данныг--, получень.ым при прокатке по предлагаемой с х е м е с а м ы х Kpyriiibix профилей, абсолютное обжатие в предчистовом калибре понижено и составляет на сторону ДН/2 2 мм, тогда как при прокатке наименьших а данной группе

профилей оно составляет .ДН/2«10мм. Самые крупные шестигранники прокатывают с относительно низкими обжатиями (обусловленнь ми малым отношением D/d), что вызывает опасность незапоянения углов

на стыке дна и боковых стенок калибра. Вероятность такого ieзaпoлнer;и суш,ественным образом уменьшаю-т путем повышения Ебличины зaщeмлe ;ия с, которое (исходя из опытных данных) принимают для самых

крупных профилей обычно равным А Н/2, т.

отношение

поддерживают приифилей отношеи.ие -/-г-:-/-,- долмсно бь:ть суiS

щестзенно снижено, так как чрезмерно большое заш,емление приводит к неравномерному интенсивному износу боковых стенок предчистового калибра, опасно искажая в конечном итоге угол между стенкой и дном калибра. Вместе с тем защемление весьма полезно для надежного заполнения угла предчистового калибра и получения высокого качества готового профиля, в частности соблюдение согласно ГОСТ 2879-69 допустимого притупления его углов, которое для шестигранников с d 60 мм не должно пре0 зьгшать 3 мм. Для шестигранной стали предназначенной для последующего волочения, эти требования еще более ужесточаются. С учетом изложенного и на основан / производственного опыта, накопленногс

5 при исследовании поедлагаемой системь

калибров, откощение Для наименьших профилей (из числа крупных шестигранников) составляет 0,35, Taки

образом, значение защемления при известном абсолютном обжатии определяется следующими пределами:

,35-1,0 АН/2,

где с - боковое защемление в расчете на одну сторону.

С учетом условий захвата, прочности и износостойкости валков, требуемого качества предчистовой полосы и готового профиля коэффициент высотного обжатия подготовительного профиля в предчистовом калибре на участке AKN (фиг, 2) в соответствии с данными, полученными при исследовании предлагаемой системы,составляет 1,11-1,25, причем нижний предел (1,11) относится к самым крупным профилям, а верхний предел (1,25) к наименьшим профилям, т. е. Ьм1к&1 рма1 с 1,11-1,25. Следовательно, для наименьших профилей Ьм1кс 1,25 тогда с

учетом соотношения 0. ЬЙакс защемление для этих профилей составляет

с 0,35 Л ,35 (1,25 - )

0,35x0,25x0,8 ЬЖ 0,069 ЬЙаЙ .

Для наиболее крупных профил-ей Ьм1кс 1,1 рм1кс . тогда с учетом соотношения 09 Ьйакс защемление составляет с А Н/2 1,11 - ЬРЙ1

0,11х 0,9 ЬЙ1 0,099 ,

Таким образом, с учетом перечисленных условий защемления устанавливают в пределах

с о;07-о,1 .

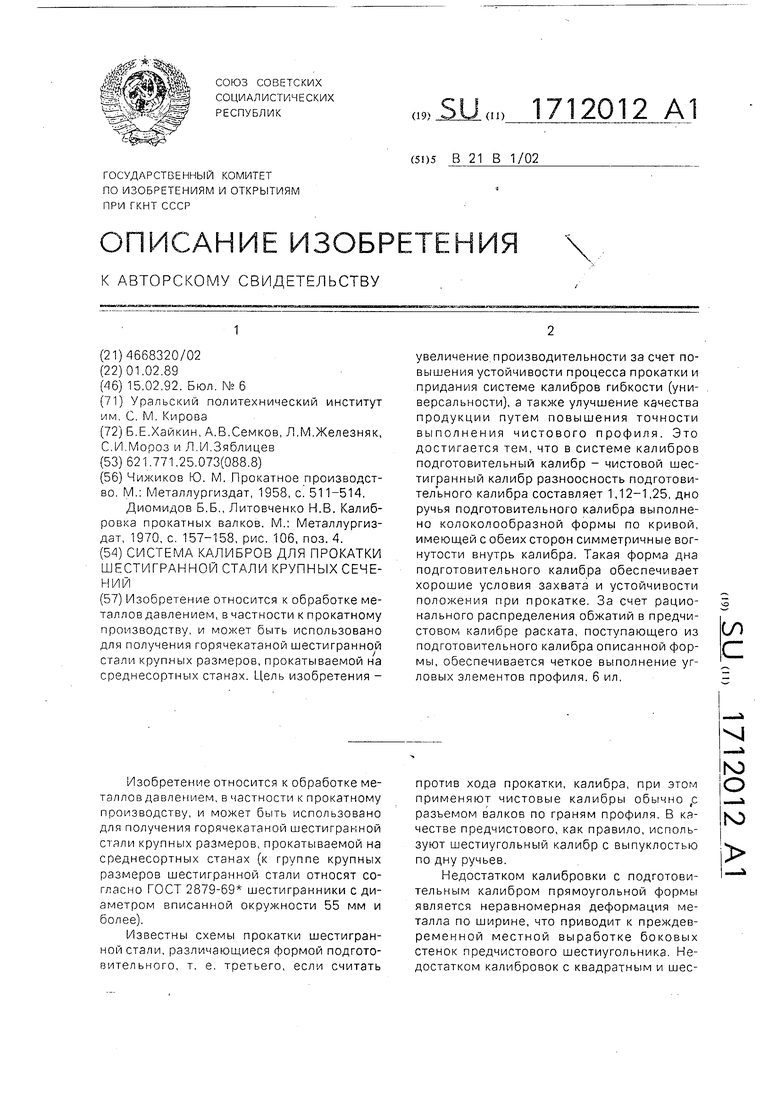

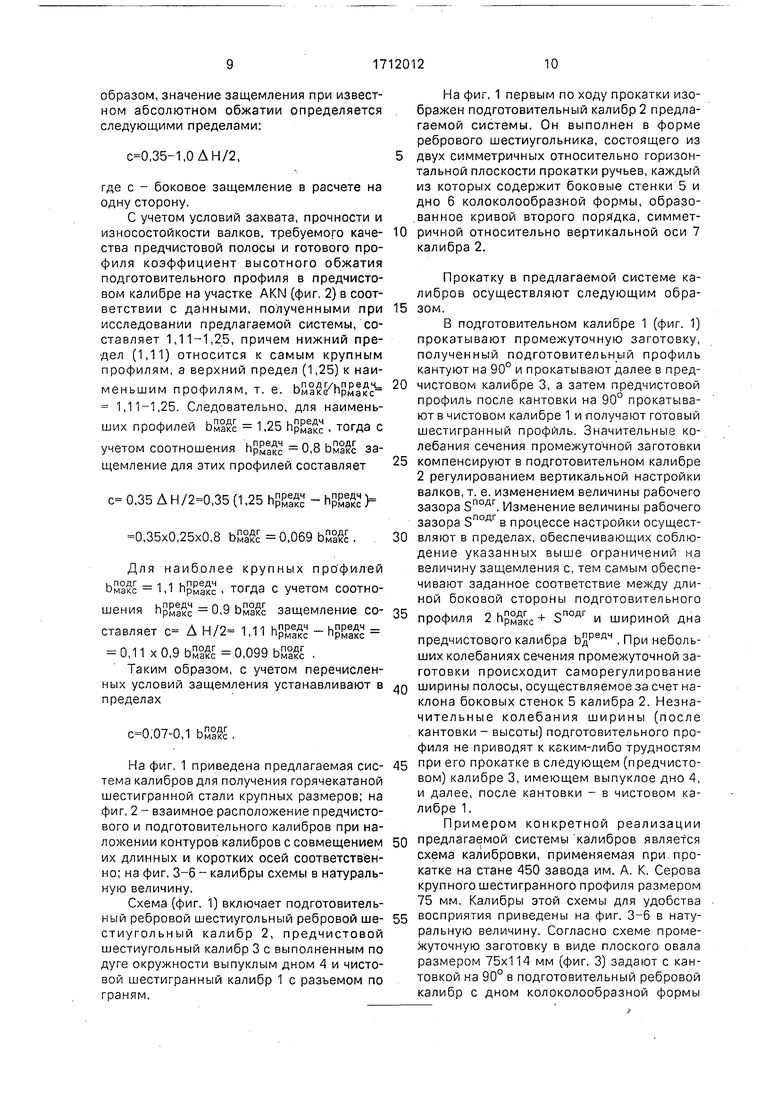

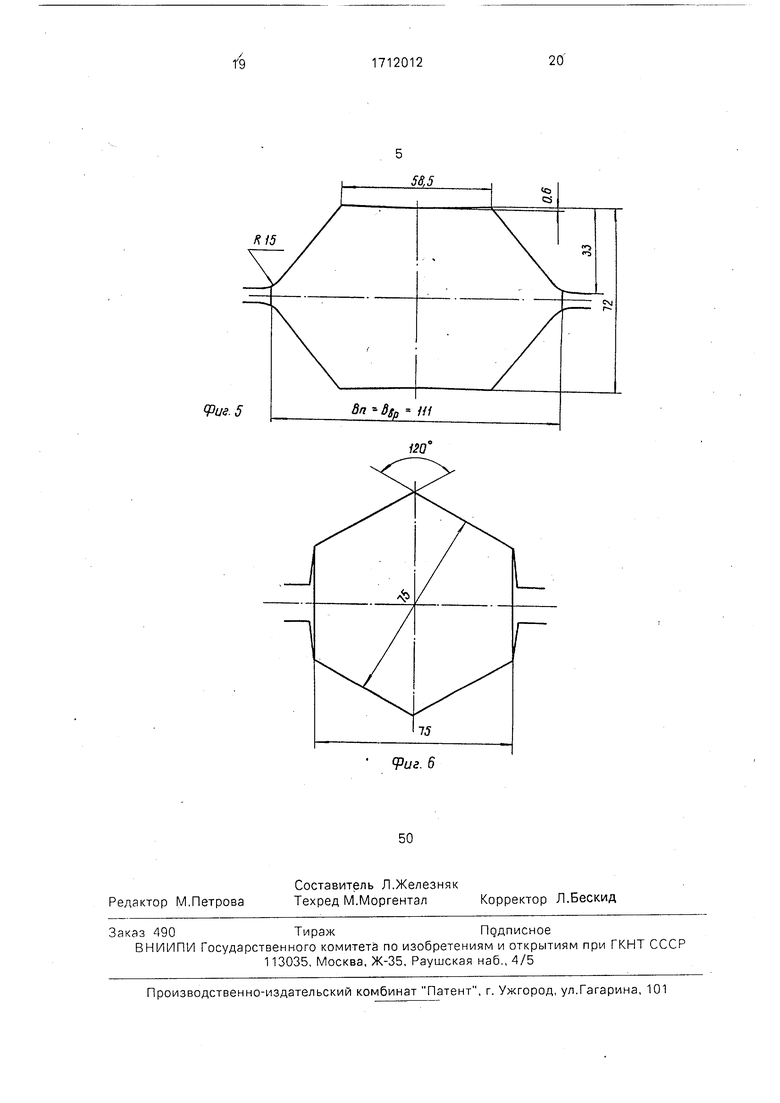

На фиг. 1 приведена предлагаемая система калибров для получения горячекатаной шестигранной стали крупных размеров; на фиг. 2 - взаимное расположение предчистового и подготовительного калибров при наложении контуров калибров с совмещением их длинных и коротких осей соответственно; на фиг. 3-6 - калибры схемы в натуральную величину.

Схема (фиг. 1) включает подготовительный ребровой шестиугольный ребровой шестиугольный калибр 2, предчистовой шестиугольный калибр 3 с выполненным по дуге окружности выпуклым дном 4 и чистовой шестигранный калибр 1 с разъемом по граням.

На фиг. 1 первым по ходу прокатки изображен подготовительный калибр 2 предлагаемой системы. Он выполнен в форме ребрового шестиугольника, состоящего из

двух симметричных относительно горизонтальной плоскости прокатки ручьев, каждый из которых содержит боковые стенки 5 и дно 6 колоколообразной формы, образо.ванное кривой второго , симметричной относительно вертикальной оси 7 калибра 2.

Прокатку в предлагаемой системе калибров осуществляют следующим образом.

В подготовительном калибре 1 (фиг. 1) прокатывают промежуточную заготовку, полученный подготовительный профиль кантуют на 90° и прокатывают далее в предчистовом калибре 3, а затем предчистовой профиль после кантовки на 90° прокатывают в чистовом калибре 1 и получают готовый шестигранный профиль. Значительные колебания сечения промежуточной заготовки

компенсируют в подготовительном калибре 2 регулированием вертикальной настройки валков, т. е. изменением величины рабочего зазора Изменение величины рабочего зазора S° в процессе настройки осуществляют в пределах, обеспечивающих соблюдение указанных выше ограничений на величину защемления с, тем самым обеспечивают заданное соответствие между длиной боковой стороны подготовительного

профиля 2hpM§Kc+ и шириной дна

предчистового калибра . При небольших колебаниях сечения промежуточной заготовки происходит саморегулирование

ширины полосы, осуществляемое за счет наклона боковых стенок 5 калибра 2. Незначительные колебания ширины (после кантовки - высоты) подготовительного профиля не приводят к каким-либо трудностям

при его прокатке в следующем (предчистовом) калибре 3, имеющем выпуклое дно 4, и далее, после кантовки - в чистовом калибре 1.

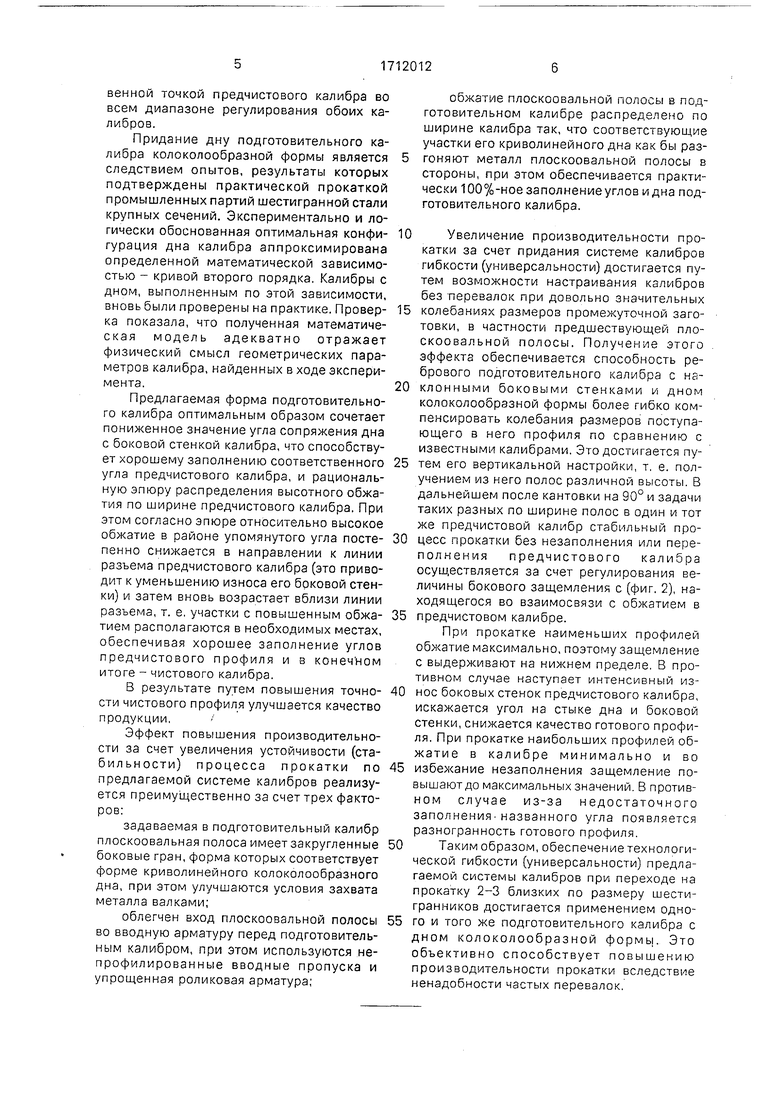

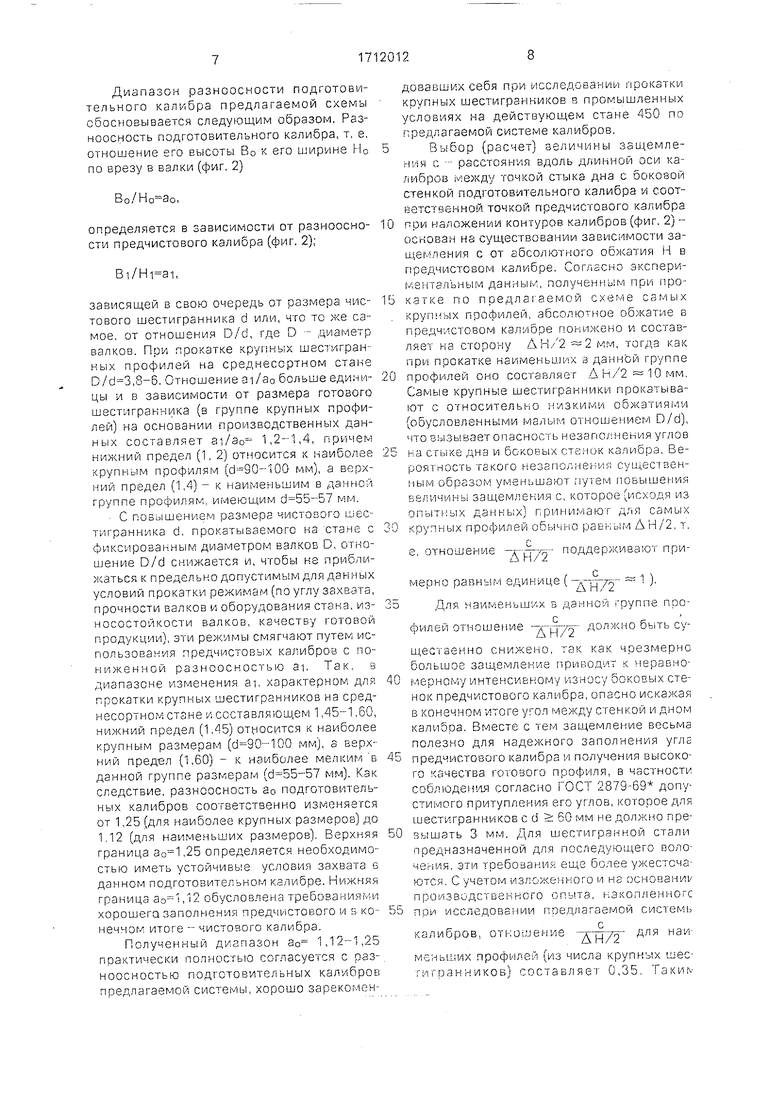

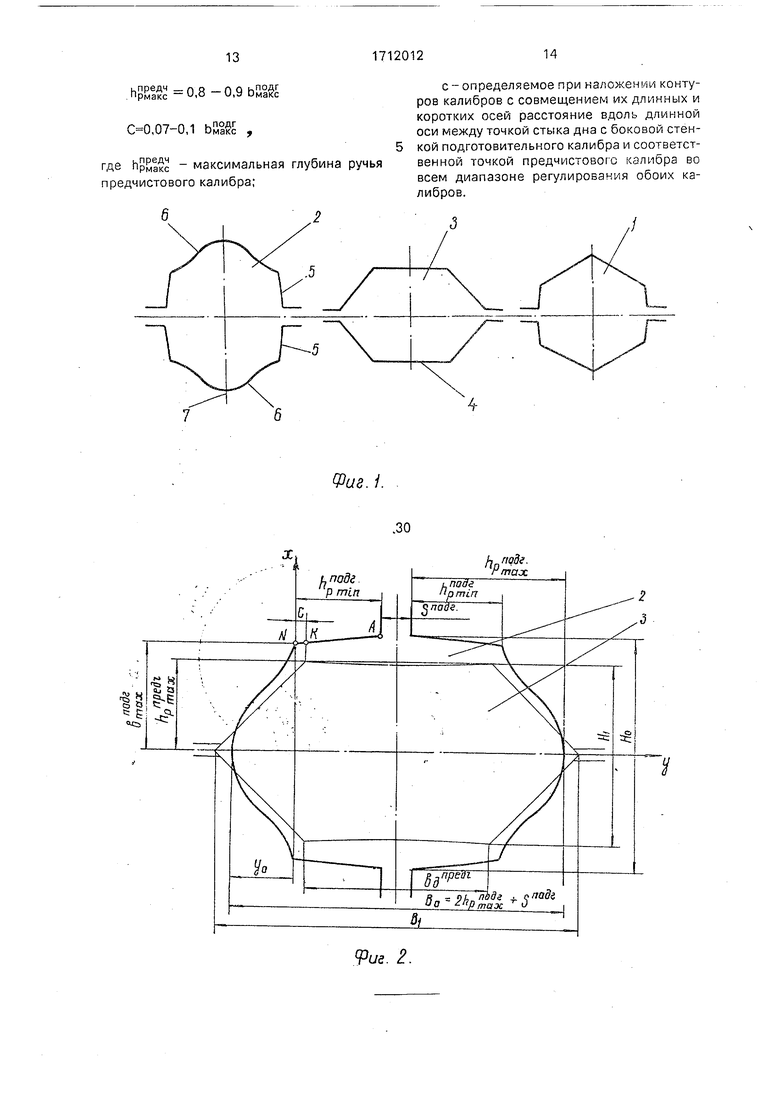

Примером конкретной реализации

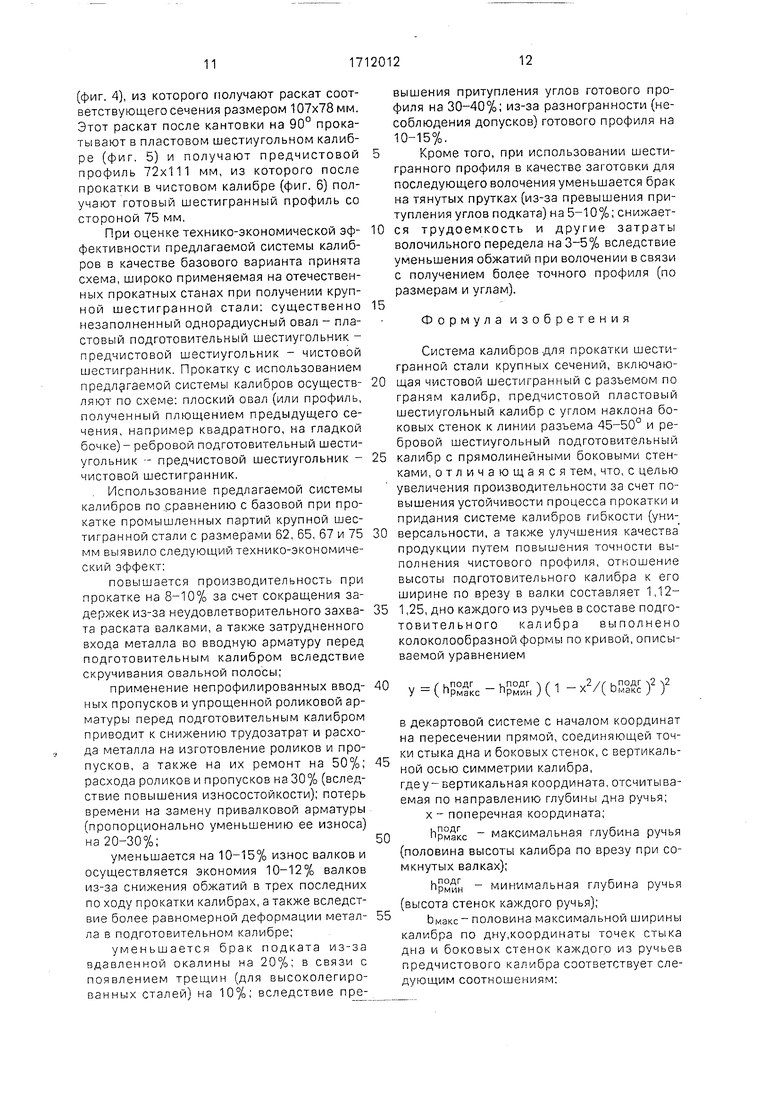

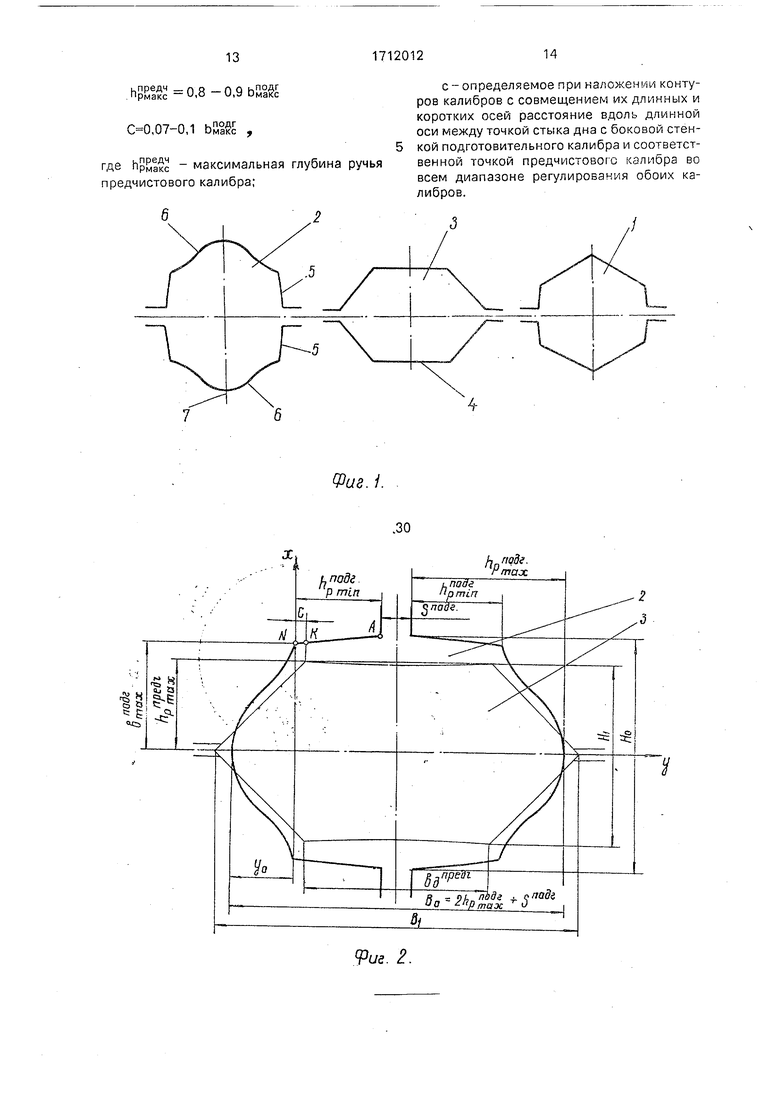

предлагаемой системы калибров является схема калибровки, применяемая при прокатке на стане 450 завода им. А. К. Серова крупного шестигранного профиля размером 75 мм. Калибры этой схемы для удобства

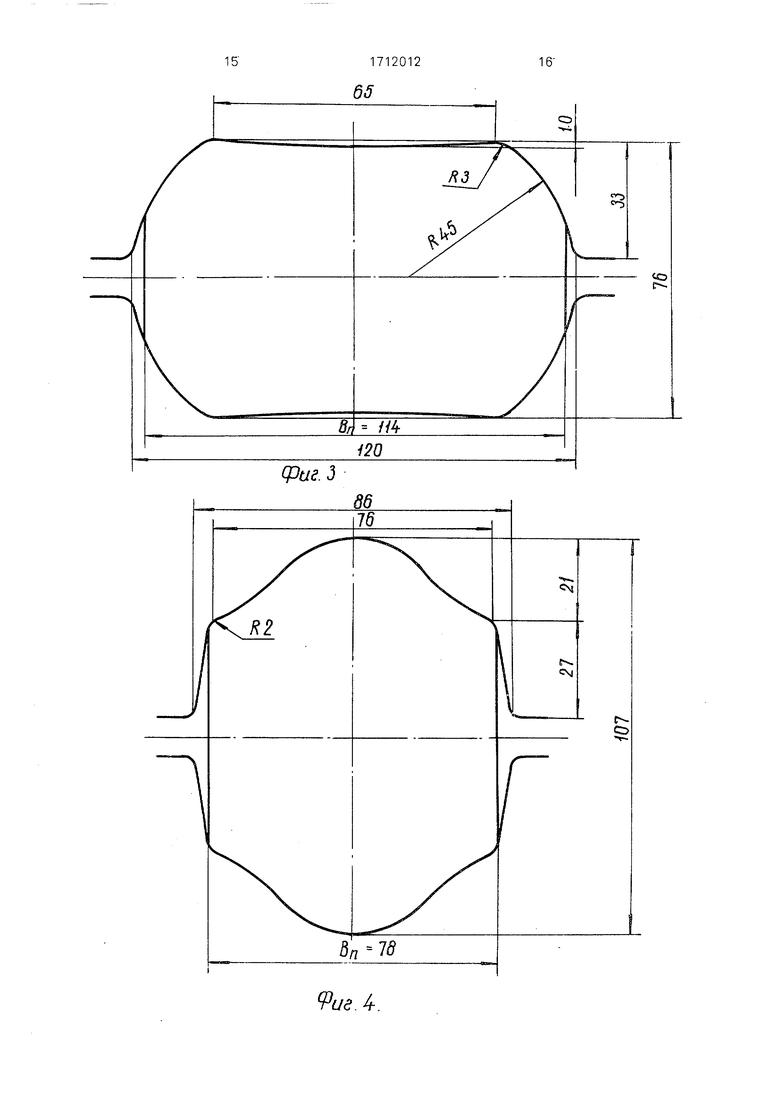

восприятия приведены на фиг. 3-6 в натуральную величину. Согласно схеме промежуточную заготовку в виде плоского овала размером 75x114 мм (фиг. 3) задают с кантовкой на 90° в подготовительный ребровой калибр с дном колоколообразной формы

(фиг. 4), из которого получают раскат соответствующего сечения размером 107x78 мм. Этот раскат после кантовки на 90° прокатывают в пластовом шестиугольном калибре (фиг. 5) и получают предчистовой профиль 72x111 мм, из которого после прокатки в чистовом калибре (фиг. 6) получают готовый шестигранный профиль со стороной 75 мм.

При оценке технико-экономической эффективности предлагаемой системы калибров в качестве базового варианта принята схема, широко применяемая на отечественных прокатных станах при получении крупной шестигранной стали: существенно незаполненный однорадиусный овал - пластовый подготовительный шестиугольник предчистовой шестиугольник - чистовой шестигранник. Прокатку с использованием предлагаемой системы калибров осуществляют по схеме: плоский овал (или профиль, полученный плющением предыдущего сечения, например квадратного, на гладкой бочке)- ребровой подготовительный шестиугольник - предчистовой шестиугольник чистовой шестигранник.

, Использование предлагаемой системы калибров по.сравнению с базовой при прокатке промышленных партий крупной шестигранной стали с размерами 62, 65, 67 и 75 мм выявило следующий технико-экономический эффект:

повышается производительность при прокатке на 8-10% за счет сокращения задержек из-за неудовлетворительного захвата раската валками, а также затрудненного входа металла во вводную арматуру перед подготовительным калибром вследствие скручивания овальной полосы;

применение непрофилированных вводных пропусков и упрощенной роликовой арматуры перед подготовительным калибром приводит к снижению трудозатрат и расхода металла на изготовление роликов и пропусков, а также на их ремонт на 50%; расхода роликов и пропусков на 30% (вследствие повышения износостойкости); потерь времени на замену привалковой арматуры (пропорционально уменьшению ее износа) на 20-30%;

уменьшается на 10-15% износ валков и осуществляется экономия 10-12% валков из-за снижения обжатий в трех последних по ходу прокатки калибрах, а также вследствие более равномерной деформации металла в подготовительном калибре;

уменьшается брак подката из-за вдавленной окалины на 20%; в связи с появлением трещин (для высоколегированных сталей) на 10%; вследствие превышения притупления углов готового профиля на 30-40%; из-за разногранности (несоблюдения допусков) готового профиля на 10-15%.

Кроме того, при использовании шестигранного профиля в качестве заготовки для последующего волочения уменьшается брак на тянутых прутках (из-за превышения притупления углов подката) на 5-10%; снижается трудоемкость и другие затраты волочильного передела на 3-5% вследствие уменьшения обжатий при волочении в связи с получением более точного профиля (по размерам и углам).

Формула изобретения

Система калибров для прокатки шестигранной стали крупных сечений, включающая чистовой шестигранный с разъемом по граням калибр, предчистовой пластовый шестиугольный калибр с углом наклона боковых стенок к линии разъема 45-50° и ребровой шестиугольный подготовительный

калибр с прямолинейнь ми боковыми стенками, отличающаяся тем, что, с целью увеличения производительности за счет повышения устойчивости процесса прокатки и придания системе калибров гибкости (универсальности, а также улучшения качества продукции путем повышения точности выполнения чистового профиля, отношение высоты подготовительного калибра к его ширине по врезу в валки составляет 1,121,25, дно каждого из ручьев в составе подготовительного калибра выполнено колоколообразной формы по кривой, описываемой уравнением

м - ( кП°Д - ьПОД ( л - v2 /г г, 2 2 У - i Г1рмакс Пр„1,н J I. I /I макс J j

в декартовой системе с началом координат на пересечении прямой, соединяющей точки стыка дна и боковых стенок, с вертикальной осью симметрии калибра, гдеу-вертикальная координата, отсчитываемая по направлению глубины дна ручья; X - поперечная координата;

0 ipMaKc максимальная глубина ручья

(половина высоты калибра по врезу при сомкнутых валках);

минимальная глубина ручья (высота стенок каждого ручья);

Ьмакс - половина максимальной ширины калибра по дну,координаты точек стыка дна и боковых стенок каждого из ручьев предчистового калибра соответствует следующим соотношениям:

,8-0.9ЬЖ

,07-0,1 ЬЙ1§

где Ирмакс максимальная глубина ручья предчистового калибра;

с - определяемое при наложении контуров калибров с совмещением их длинных и коротких осей расстояние вдоль длинной оси между точкой стыка дна с боковой стенкой подготовительного калибра и соответственной точкой предчистового калибра во всем диапазоне регулирования обоих калибров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки катанки | 1983 |

|

SU1176984A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| НОВЫЙ СПОСОБ ПРОКАТКИ УГЛОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288048C1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288047C1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ С ПРОДОЛЬНЫМИ ПАЗАМИ | 2008 |

|

RU2403104C2 |

| Способ прокатки угловых асимметричных профилей | 2020 |

|

RU2741875C1 |

Изобретение относится к обработке металлов давлением, в частности к прокатному производству, и может быть использовано для получения горячекатаной шестигранной стали крупных размеров, прокатываемой на среднесортных станах. Цель изобретения -увеличение.производительности за счет повышения устойчивости процесса прокатки и придания системе калибров гибкости (универсальности), а также улучшение качества продукции путем повышения точности выполнения чистового профиля. Это достигается тем, что в системе калибров подготовительный калибр - чистовой шестигранный калибр разноосность подготови- тел'ьного калибра составляет 1,12-1,25, дно ручья подготовительного калибра выполнено колоколообразной формы по кривой, имеюш,ей с обеих сторон симметричные вогнутости внутрь калибра. Такая форма дна подготовительного калибра обеспечивает хорошие условия захвата и устойчивости положения при прокатке. За счет рационального распределения обжатий в предчи- стовом калибре раската, поступающего из подготовительного калибра описанной формы, обеспечивается четкое выполнение угловых элементов профиля. 6 ил.00с

Фи8. /.

гф. Ртах

я )L7ibde + с-nodi

и а Р max О

9us. 2..

9ue. 4.

Pu3.5

58,5

9иг.6

| Чижиков Ю | |||

| М, Прокатное производство | |||

| М.: Металлургиздат, 1958, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПРОДУКТОВ УПЛОТНЕНИЯ ФОРМАЛЬДЕГИДА С ФЕНОЛАМИ И ДРУГИМИ ВЕЩЕСТВАМИ | 1925 |

|

SU511A1 |

| Калибровка прокатных валков | |||

| М.: Металлургиз- дат, 1970, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-02-15—Публикация

1989-02-01—Подача