Изобретение относится к обработке металлов давлением, а именно к устройствам для глубокой вытяжки с торцовым подпором.

Цель изобретения - повышение качества при вытяжке биметаллических изделий путем независимого перемещения периферийного прижима относительно центрального в течение всего процесса вытяжки.

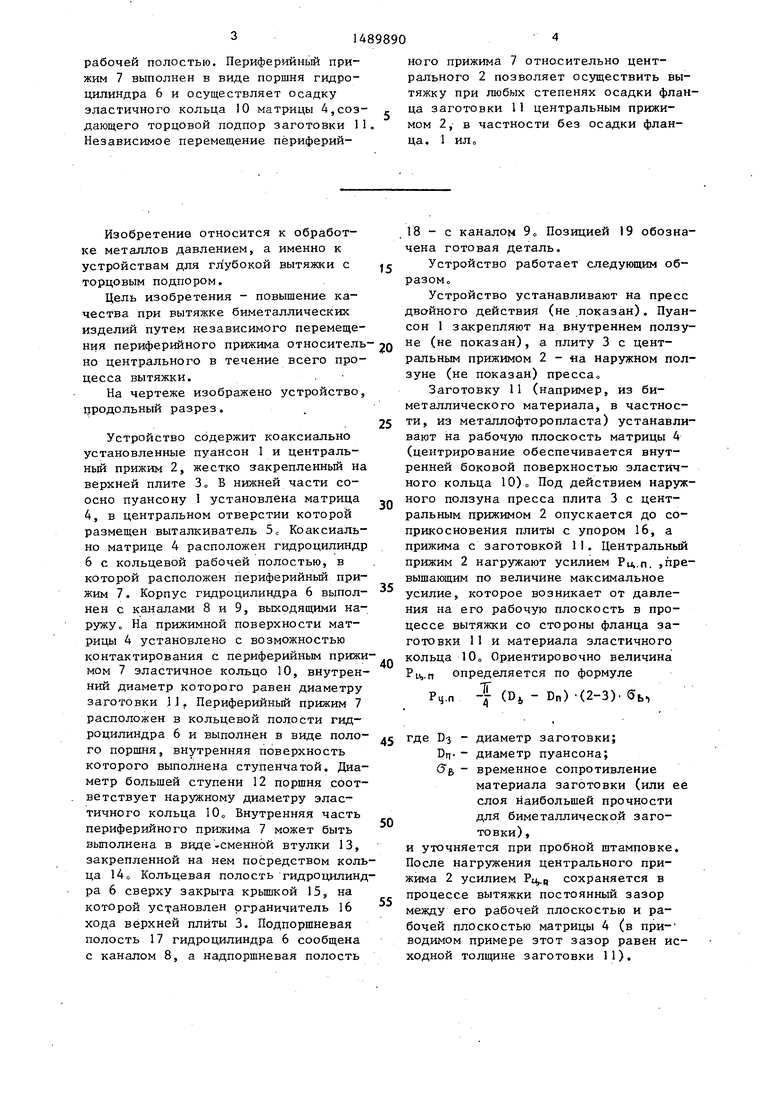

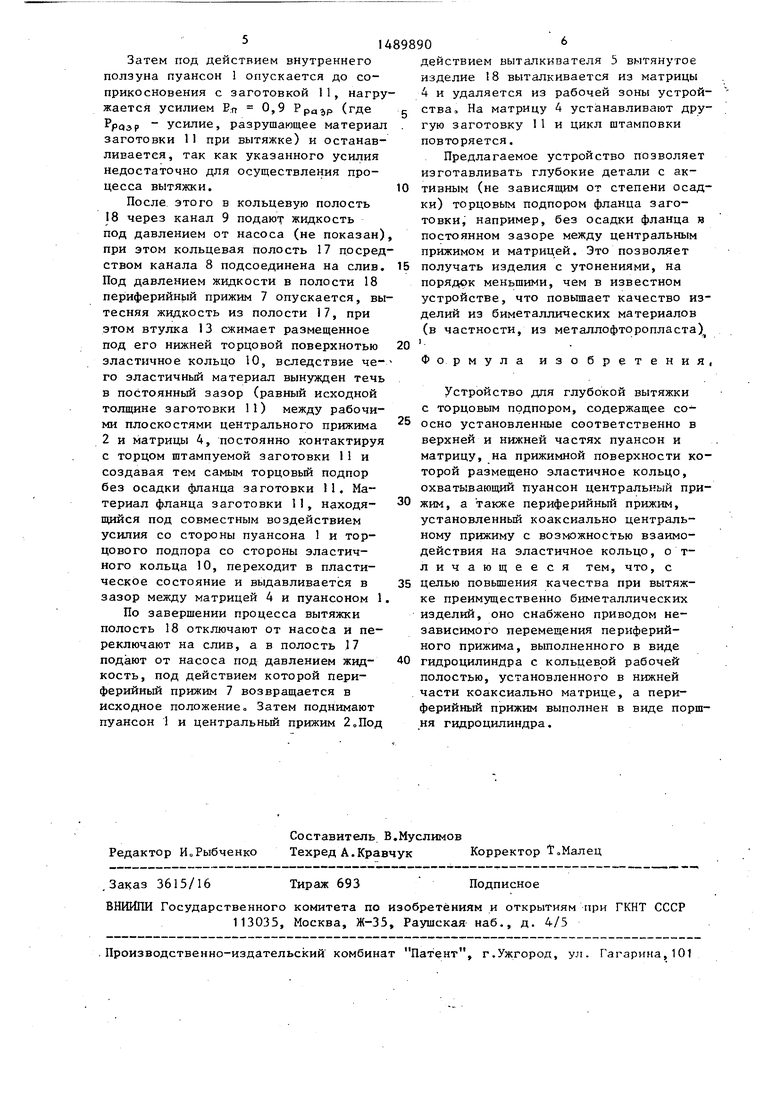

На чертеже изображено устройство, цродольный разрез.

Устройство содержит коаксиально установленные пуансон 1 и центральный прижим 2, жестко закрепленньш на верхней плите 3 В нижней части со- осно пуансону 1 установлена матрица 4, в центральном отверстии которой размещен выталкиватель 5 Коаксиально матрице 4 расположен гидроцилиндр 6 с кольцевой рабочей полостью, в которой расположен периферийный прижим 7. Корпус гидроцилиндра 6 выполнен с каналами 8 и 9, выходящими наружу. На прижимной поверхности матрицы 4 установлено с возможностью контактирования с периферийным прижимом 7 эластичное кольцо 10, внутренний диаметр которого равен диаметру заготовки 1. Периферийньй прижим 7 расположен в кольцевой полости гид- роцилиндра 6 и выполнен в виде полого поршня, внутренняя поверхность которого выполнена ступенчатой. Диаметр большей ступени 12 поршня соответствует наружному диаметру эластичного кольца Юо Внутренняя часть периферийного прижима 7 может быть вьшолнена в виде-сменной втулки 13, закрепленной на нем посредством кольца 14о Кольцевая полость гидроцилиндра 6 сверху закрыта крьшжой 15, на которой установлен ограничитель 16 хода верхней плиты 3. Подпоршневая полость 17 гидроцилиндра 6 сообщена с каналом 8, а надпоршневая полость

5

0

5

0

5

0

5

0

5

18 - с каналом 9 Позицией 19 обозначена готовая деталь.

Устройство работает следующим образом

Устройство устанавливают на пресс двойного действия (не .показан). Пуансон 1 закрепляют на внутреннем ползуне (не показан), а плиту 3 с центральным прижимом 2 - «а наружном ползуне (не показан) пресса

Заготовку 11 (например, из биметаллического материала, в частности, из металлофторопласта) устанавливают на рабочую плоскость матрицы 4 (центрирование обеспечивается внутренней боковой поверхностью эластичного кольца 10)о Под действием наружного ползуна пресса плита 3 с центральным прижимом 2 опускается до соприкосновения плиты с упором 16, а прижима с заготовкой 11. Центральный прижим 2 нагружают усилием Рц,.п. , превышающим по величине максимальное усилие, которое возникает от давления на его рабочую плоскость в процессе вытяжки со стороны фланца заготовки 11 и материала эластичного кольца 10„ Ориентировочно величина Ри,.п определяется по формуле

РЧ.П -| (DJ, - Dn)-(2-3). Qb-,

где Пз - диаметр заготовки; БП- - диаметр пуансона; (Jg - временное сопротивление

материала заготовки (или ее слоя наибольшей прочности для биметаллической заготовки) )

и уточняется при пробной штамповке. После нагружения центрального прижима 2 усилием РЦ.Я сохраняется в процессе вытяжки постоянный зазор между его рабочей плоскостью и рабочей плоскостью матрицы 4 (в при- водимом примере зтот зазор равен исходной толщине заготовки 11).

Затем под действием внутреннего ползуна пуансон 1 опускается до соприкосновения с заготовкой 11, нагружается усилием БЛ 0,9 Р

раЪР

(где

Рраэр усилие, разрушающее материал заготовки 11 при вытяжке) и останавливается, так как указанного усилия недостаточно для осуществления процесса вытяжки.

После этого в кольцевую полость 18 через канал 9 подают жидкость под давлением от насоса (не показан) при этом кольцевая полость 17 посредством канала 8 подсоединена на слив, Под давлением жидкости в полости 18 периферийный прижим 7 опускается, вытесняя жидкость из полости 17, при этом втулка 13 сжимает размещенное под его нижней торцовой поверхнотью эластичное кольцо 10, вследствие чего эластичный материал вынужден течь в постоянный заэор (равный исходной толщине заготовки 11) между рабочими плоскостями центрального прижима 2 и матрицы 4, постоянно контактируя с торцом штампуемой заготовки 11 и создавая тем самым торцовый подпор без осадки фланца заготовки П. Материал фланца заготовки 11, находящийся под совместным воздействием усилия со стороны пуансона 1 и торцового подпора со стороны эластичного кольца 10, переходит в пластическое состояние и выдавливается в зазор между матрицей 4 и пуансоном 1

По завершении процесса вытяжки полость 18 отключают от насоСа и переключают на слив, а в полость 17 подают от насоса под давлением жидкость, под действием которой периферийный прижим 7 возвращается в исходное положение Затем поднимают пуансон 1 и центральный прижим 2„Под

0

5

5

0

5

0

действием вытапкивателя 5 вытянутое изделие 18 выталкивается из матрицы 4 и удаляется из рабочей зоны устройства. На матрицу 4 устанавливают другую заготовку 11 и цикл штамповки повторяется.

Предлагаемое устройство позволяет изготавливать глубокие детали с активным (не зависящим от степени осадки) торцовым подпором фланца заготовки, например, без осадки фланца в постоянном зазоре между центральным прижимом и матрицей. Это позволяет получать изделия с утонениями, на порядрк меньшими, чем в известном устройстве, что повышает качество изделий из биметаллических материалов

(в частности, из металлофторопласта)

1.

Формула изобретения.

Устройство для глубокой вытяжки с торцовым подпором, содержащее со - осно установленные соответственно в верхней и нижней частях пуансон и матрицу, на прижимной поверхности которой размещено эластичное кольцо, охватывающий пуансон центральный прижим, а также периферийньт прижим, установленный коаксиально центральному прижиму с возможностью взаимодействия на эластичное кольцо, отличающееся тем, что, с целью повьшения качества при вытяжке преимущественно биметаллических изделий, оно снабжено приводом независимого перемещения периферийного прижима, выполненного в виде гидроцилиндра с кольцевой рабочей полостью, установленного в нижней части коаксиально матрице, а периферийный прижим выполнен в виде поршня гидроцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Способ изготовления оболочки и устройство для его осуществления | 1985 |

|

SU1609438A3 |

| Штамп для вытяжки | 1987 |

|

SU1503938A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых деталей из листового металла глубокой вытяжкой с торцовым подпором. Цель изобретения - повышение качества при вытяжке преимущественно биметаллических изделий. В нижней части устройства установлен коаксиально матрице 4 привод независимого перемещения периферийного прижима 7, выполненный в виде гидроцилиндра 5 с кольцевой рабочей полостью. Периферийный прижим 7 выполнен в виде поршня гидроцилиндра 5 и осуществляет осадку эластичного кольца 10 матрицы 4, создающего торцовой подпор заготовки 11. Независимое перемещение периферийного прижима 7 относительно центрального 2 позволяет осуществить вытяжку при любых степенях осадки фланца заготовки 11 центральным прижимом, в частности без осадки фланца. 1 ил.

Составитель В.Муслимов Редактор И.Рыбченко Техред А.Кравчук Корректор t,Малец

Заказ 3615/16

Тираж 693

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-11-19—Подача