(5) ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для глубокой вытяжки полыхиздЕлий C флАНцЕМ | 1979 |

|

SU844102A1 |

| Штамп для вытяжки | 1976 |

|

SU640785A1 |

| Штамп совмещенного действия | 1986 |

|

SU1342564A1 |

| Штамп для изготовления полых деталей | 1987 |

|

SU1634349A1 |

| Штамп для вырубки и многопереходной вытяжки за один ход ползуна пресса | 1980 |

|

SU940929A1 |

| Штамп для изготовления конических деталей с отогнутым фланцем | 1980 |

|

SU958013A1 |

| Штамп для листовой штамповки | 1977 |

|

SU633644A1 |

| Штамп для вытяжки и обрезки | 1990 |

|

SU1784351A1 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

1

Изобретение касается обработки м-еталлов давлением и относится к штамповой оснастке.

Известен штамп, содержащий верхнюю и нижнюю плиты пуансон, матрицу, прижим с радиальными пазами, в которых установлены с возможностью радиального перемещения ползуны. Привод ползунов выполнен в виде неподвижно закрепленного на нижней плите кольца, охватывающего прижим и несущего подпружиненные в радиальном направлении толкатели, каждый из которых взаимодействует с боковой поверхностью соответствующего ползуна, при этом боковая поверхность каждого ползуна выполнена профилированной 1.

Недостатком этого штампа является сложность его конструкции, обусловленная необходимостью выполнять боковую поверхность каждого ползуна профилированной, профиль которой рассчитывается по определенной формуле.

Наиболее близким по технической сущности и достигаемому результату к изобретению является штамп для вытяжки полых изделий, содержащий под вижную матрицу и установленные на неподвижной плите пуансон, подпружиненный с помощью буфера в- осевом направлении прижим с радиальными пазами, в которых размещены ползуны, и взаимодействующие с периферийной

10 частью ползунов клинья 21.

Недостатком денного штампа явля-, .ется малая высота штампуемых изде,5 ЛИЙ, обусловленная тем, что из-за жесткого закрепления клиньев ско-. рость радиального перемещения ползунов не соответствует скорости перемещения торца заготовки в процессе . 201 вытяжки, а это ведет к уменьшению усилия радиального подпора.

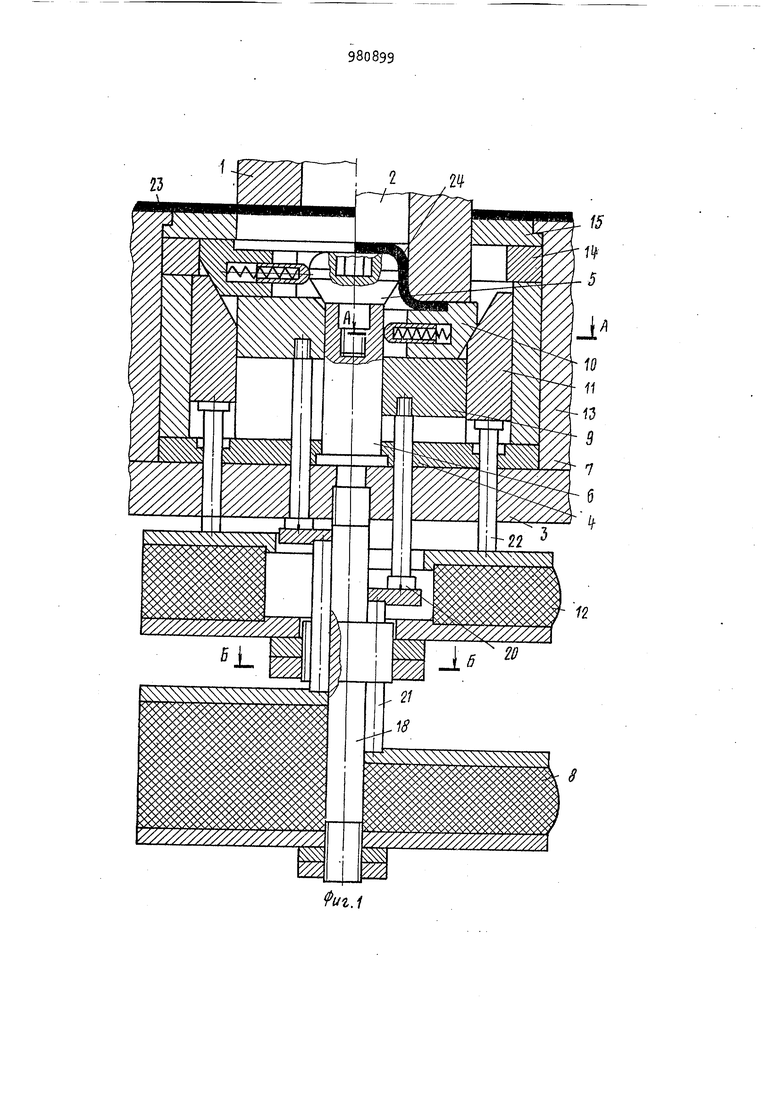

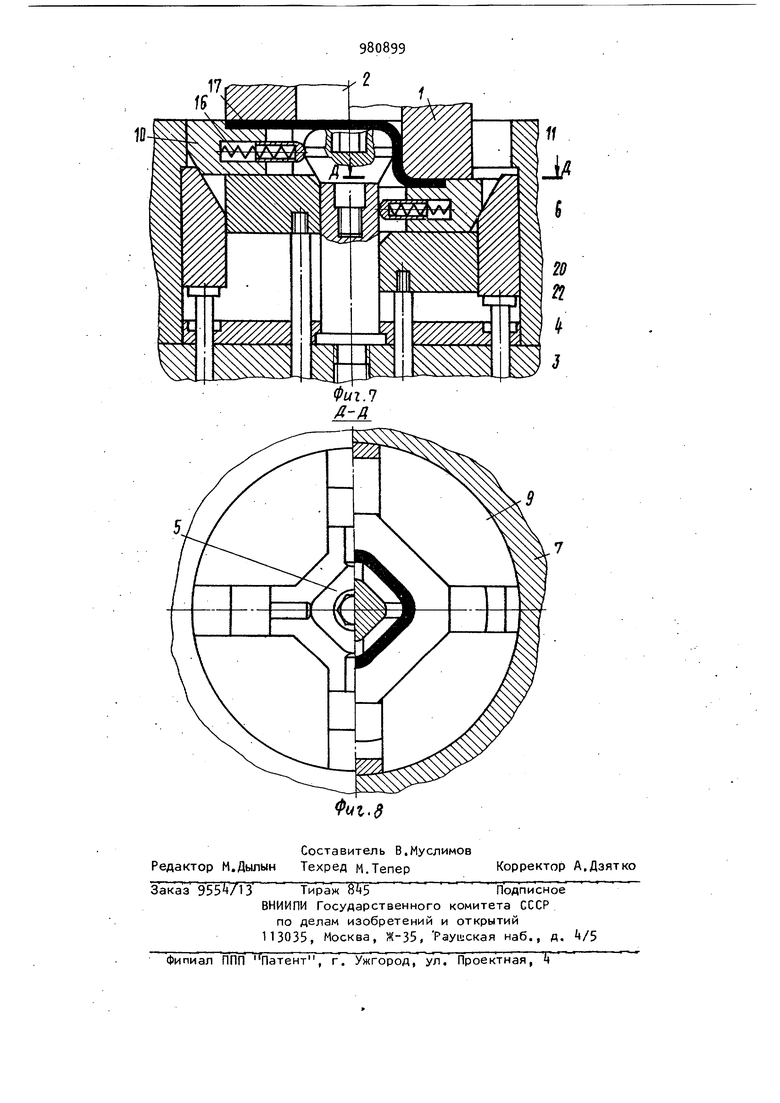

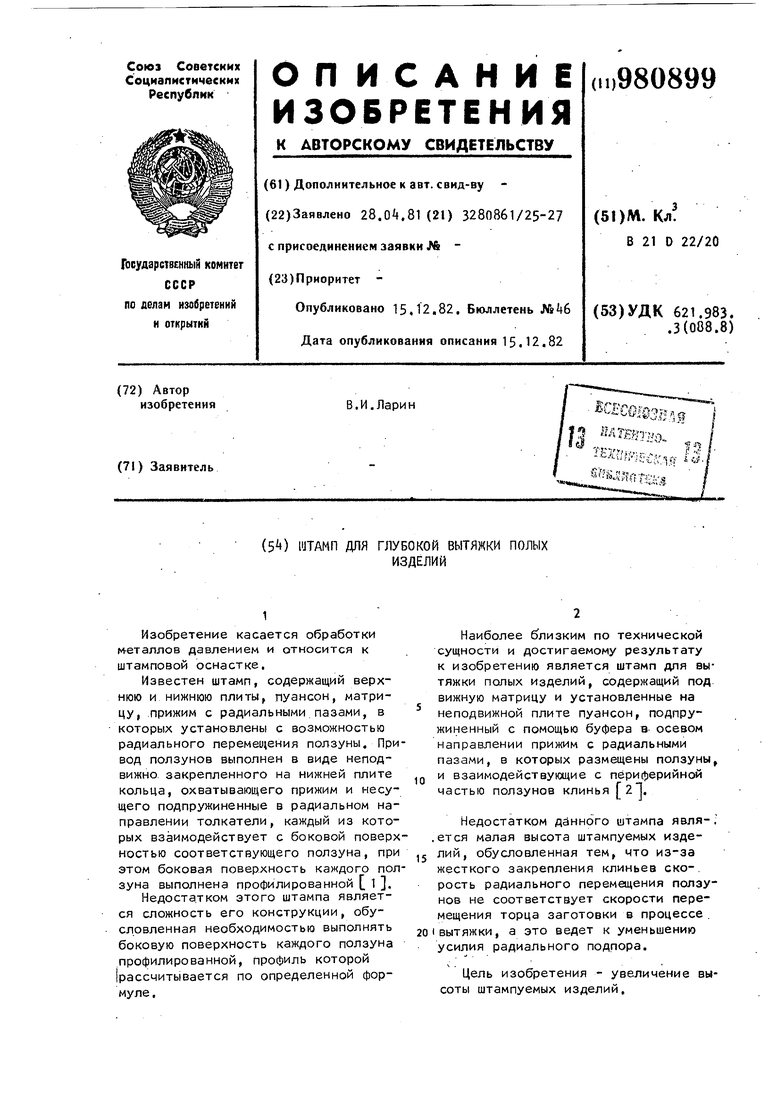

Цель изобретения - увеличение высоты штампуемых изделий. .Указанная цель достигается тем, что штамп для вытяжки полых изделий содержащий подвижную матрицу и уста новленные на неподвижной плите пу ансон, подпружиненный с помощью буфера в осевом направлении прижим с радиальными пазами, в которых раз мещены ползуны, и взаимодействующие с перифреийной частью ползунов клинья, снабжен дополнительным буфером связанным с клиньями, и закрепленной на неподвижной плите и охватыва ющей прижим втулкой с радиальными пазами, расположенными соосно с рад альными пазами прижима, а клинья установлены в радиальных пазах втул ки с возможностью перемещения в осе вом направлении. В прижиме на рабочей поверхности выполнено углубление с конфигурацией в плане, соответствующей конфигу рации многоугольной заготовки, ползуны установлены напротив середины боковых сторон этой полости, верхняя горизонтальная поверхность ползунов расположена ниже рабочей поверхности прижима на величину, не превышающую толщину штампуемого материала, и плавно сопряжена с ней. На фиг, 1 изображен штамп, обций вид, продольный разрез, причем слева от оси симметрии показано исходное положение штампа, справа - в пр межуточный момент вытяжки; на фиг.2 разрез А-А на фиг. 1; на фиг, 3 разрез Б-Б на фиг, 1| на фиг, k вариант штампа для,вытяжки из многоугольной (квадратной) заготовки, на фиг, 5 - разрез В-В на фиг. , на фиг, 6 - разрез Г-Г на фиг. , на фиг. 7 - вариант штампа для вытя ки коробчатого изделия; не фиг. 8 разрез Д-Д на фиг, 7. Штамп содержит закрепляемые на подвижной плите (не изображена) вытяжную матрицу 1, являющуюся одновременно вырубным пуансоном, и выталкиватель 2, установленный внутри матрицы 1, неподвижную плиту 3, на которой установлены пуансонодержатель Ц, вытяжной пуансон, состоящий из головки 5 и стержня 6, обойма 7| подпружиненный с помощью буфера 8 в осевом направлении прижим 9 с радиальными пазами, в котор размещены ползуны 10, взаимодейству ющие с периферийной частью ползунов 10 клинья 11, подпружиненные в осевом направлении дополнительным бу9фером 12, охватывающая прижим 9 втулка 13 с радиальными пазами, рас положенными соосно с радиальными пазами прижима 9, кольцо Ш и вырубная матрица 15, Клинья 11 установлены в радиальных пазах втулки 13, На торце ползунов 10, обращенном к вытяжному пуансону, выполнены глухие отверстия, в которых размещены пружины 16 и втулки 17 взаимодействующие с вытяжным-пуансоном. В резьбовое отверстие, выполненое по оси неподвижной плиты 3 ввернут стержень 18, имеющий утолщение в центральной части, В утолщенной части стержня 18 выполнены вертикальные пазы и нарезана наружная резьба, на которую навинчена опорная гайка 19, Буферы 8 и 12 установлены на стержне 18, Прижим 9 связан с буфером 8 посредством шпилек 20 и 21, последние из которых расположены в вер тикальных пазах стержня 18, Клинья 11связаны с дополнительным буфером 12посредством шпилек 22, При вытяжке из многоугольных заготовок, например квадратных, в прижиме 9 со стороны рабочей поверхности выполнено углубление с конфигурацией в плане, соответствующей конфигурации многоугольной заготовки, ползуны 10 установлены напротив середины боковых граней этой полости, верхняя горизонтальная поверхность ползунов 10 расположена ниже рабочей поверхности прижима 9 на величину, не превышающую толщину штампуемого материала, и плавно сопряжена с ней. При вытяжке прямоугольных изделий ползуны 10. расположены напротив угловых участков вытяжной матрицы 1, Штамп работает следующим образом. В начальный момент матрица 1 , явля ющаяся одновременно вырубным пуансоном, вырубает из полосы заготовку 23, проталкивает ее через вырубную матрицу 15, прижимает к прижиму 9 и, двигаясь вниз, начинает вытягивать изделие 2k. Одновременно ползуны 10 по наклонным плоскостям клиньев 11 начинают перемещаться к центру, создавая радиальный подпор в торец фланца заготовки. Также начинают перемещаться в вертикальном направлении и клинья 11, подпружиненные буфером 12 через шпильки 22, что обеспечивает одинаковую скорость перемещения ползунов 10 и тор ца фланца заготовки 23, По мере опу кания матрицы 1 процесс вытяжки с подпором в торец фланца заготовки 23 продолжается, клинья 11 И;--прижим 9 продолжают перемещаться вниз при этом прижим 9 подпружинен буфером 8 через шпильки 20 и промежуточные шпильки 21. Для увеличения хода ползунов 10 пуансон выполнен сборным, состоящим из головки 5 1 стержня 6, -имеющего по сравнению с головкой заниженные размеры. После окончания процесса вытяжки возвращаются в исходное положение ползуны 10 под действием пружины 16, а клинья 11 и прижим 9 соответственно под действием верхнего буфера 12 и нижнего буфера 8. Изделие удаляется из матрицы 1 выталкивателем 2. При вытяжке Vi3 многоугольной заготовки под действием тангенциальных .сжимающих напряжений происходит изгиб фланца в сторону ползуньв 10, рабочая поверхность которых расположена ниже рабочей поверх ности прижима 9 на величину, не пре вышающую толщину материала. Образование на поверхности фланца радиал ных выпуклостей приводит к увеличе нию количества материала на участка фланца, прилегающих к середине сто рон квадратной заготовки. При даль нейшем опускании ползуна пресса процесс вытяжки с подпором фланца заготовки продолжается, а образова шиеся на поверхности фланца радиал ные выпуклости при прохождении через заходную часть матрицы 1 постепенно выравниваются, что приводит к увеличению высоты детали в районе впадин и, следовательно, к повышени .коэффициента использования материЬла. Предложенный штамп позволяет увеличить высоту штампуемых изделий так как подвижные клинья обеспечивают одинаковую скорость радиальноГО перемещения поязунов и фланца штампуемой заготовки. Формула изобретения 1.Штамп для глубокой вытяжки полых изделий, содержащий подвижную матрицу и установленные на неподвижной плите пуансон, подпружиненный с помощью буфера в осевом направлении прижим с радиальными пазами, в которых размещены ползуны, и взаимодействуюи(ие с периферийной частью ползунов клинья, отличающийся тем, что, с целью увеличения высоты штампуемых изделий, он снабжен дополнительным буфером, связанным с клиньями, и закрепленной на неподвижной плите и охватывающей прижим втулкой с радиальнымипазами, расположенными соосно с радиальными пазами прижима, а клинья установлены в радиальных пазах втулки с возможностью перемещения в осевом направлении. 2.Штамп по п. 1, отличающийся тем, что, с целью повышения коэффициента использования материала при вытяжке из многоугольных заготовок, в прижиме на рабочей поверхности выполнено углубление с конфигурацией в плане, соответствующей конфигурации многоугольной заготовки, ползуны установлены напротив середины боковых сторон этого углубления, а верхняя горизонтальная поверхность ползунов расположена ниже рабочей поверхности прижима на величину, не превышающую толщину штампуемого материала, и плавно сопряжена с ней о Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W , кл. В 21 П 22/02, 31.03.78. 2.Авторское свидетельство СССР № , кл. В 21 D 22/20, 13..12.76 (прототип).

Фиг Л

Авторы

Даты

1982-12-15—Публикация

1981-04-28—Подача