Изобретение относится к обработке металлов давлением, к штамповой оснастке и может быть использовано в отраслях машиностроения, где требуется изготавливать полые детали с большой относительной высотой.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является штамп для глубокой вытяжки с радиальным подпором, содержащий матрицу, пуансон, охватывающий его пульсирующий прижим в виде кольца и взаимодействующий с последним, и расположенный между ним и матрицей подпорный элемент в виде коаксиально установленных оболочек в форме усеченного конуса, в стенках которых со стороны рабочего торца выполнены пазы 1.

Однако известный штамп обеспечивает получение деталей с небольшим коэффициентом вытяжки, что обусловлено изгибом всех оболочек на одинаковый угол и перемещением вследствие этого всех участков фланцев зоны заготовки на одну и ту же величину.

Целью изобретения является повышение коэффициента вытяжки.

Поставленная цель достигается тем, что в штампе для глубокой вытяжки с радиальным подпором, содержащим матрицу, пуансон, охватывающий его пульсирующий прижим в виде кольца и взаимодействующий с последним и расположенный между ним и матрицей подпорный элемент в виде коаксиально установленных оболочек в форме усеченного конуса, в стенках которых со стороны рабочего торца выполнены пазы, прижим выполнен с радиально расположенными поочередно со стороны внутренней и наружной окружности сквозными по толщине пазами и шарнирно связан по наружной окружности с матрицей, а в оболочках с торца, противоположного рабочему, выполнены пазы, расположенные между пазами у рабочего торца.

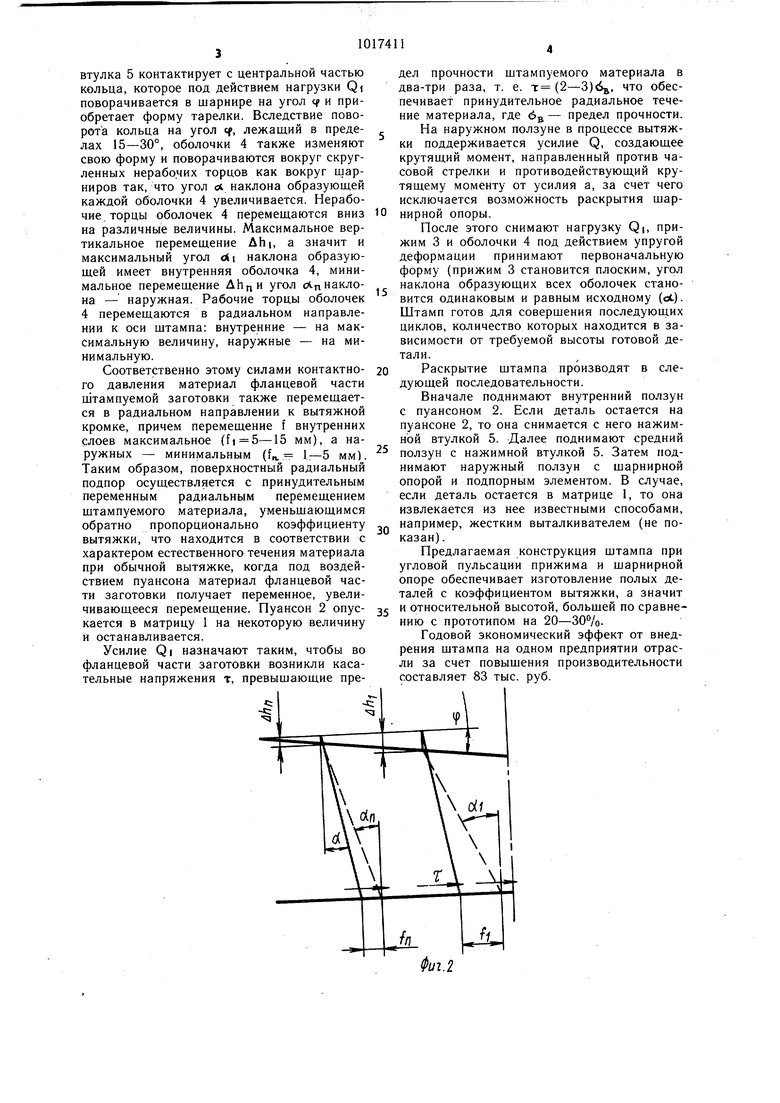

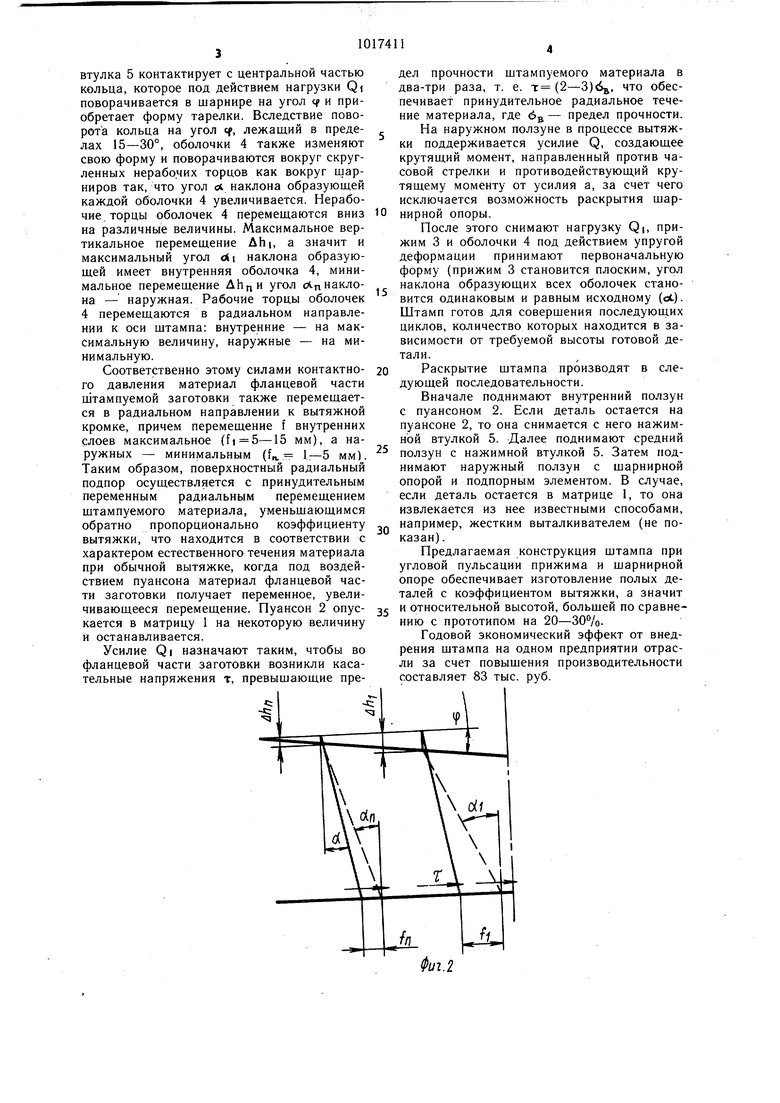

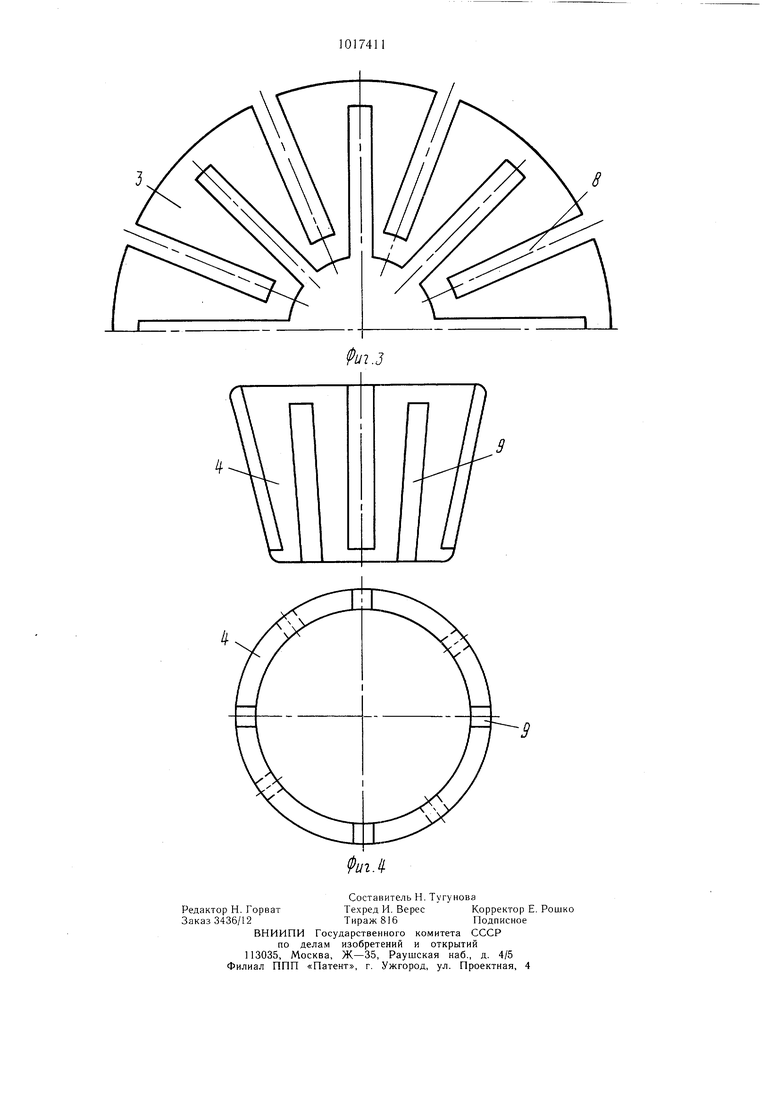

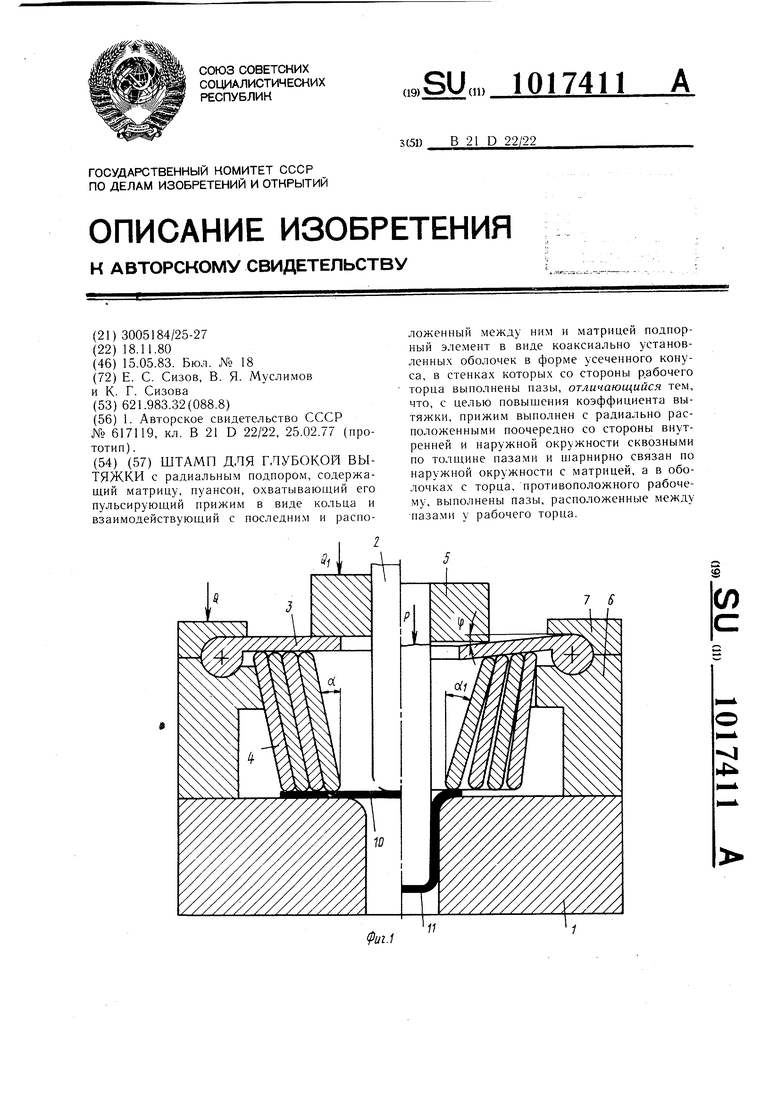

На фиг. 1 изображен общий вид штампа в продольном разрезе (слева от оси симметрии показан штамп в исходном положении, а справа - положение штампа в промежуточный момент вытяжки при изготовлении деталей без фланца и в момент окончания вытяжки при штамповке деталей с фланцем; на фиг. 2 - кинематическая схема работы оболочек; на фиг. 3 - прижим в плане, вид сверху; на фиг. 4 - оболочка, вид сбоку и сверху.

Штамп содержит матрицу 1, установленный соосно ей пуансон 2, охватывающий его пульсирующий прижим 3 в виде кольца, взаимодействующий с последним, и расположенный между ним и матрицей подпорный элемент в виде коаксиально установленных оболочек 4 в форме усеченного конуса с углом oi, находящимся в пределах

К)-20° наклона их образующей, нажимную втулку 5 и шарнирную опору, состояшую из корпуса 6 и крышки 7, в которых по внутреннему диаметру выполнены сферические полутороидальные полости.

Прижим 3 изготавливается из закаленной стали и по наружной окружности имеет сферический тороидальный прилив, выполненный с возможностью контактирования с шарнирной опорой, кроме того, в прижиме 3 выполнены радиально расположенные одни между другими со стороны внутренней и наружной окружностей сквозные по толщине пазы 8, что обеспечивает создание необходимой величины радиального подпора фланцевой части штампуемой заготовки.

В оболочках 4, также изготовленных из закаленной стали, выполнены направленные вдоль образуюшей расположенные одни между другими со стороны рабочего и нерабочего торцев пазы 9. Величина перемычки а зависит от механических свойств штампуемого материала и коэффициента вытяжки. Кромки обоих торцов оболочек 4 скруглены. 5Штамп работает следующим образом.

Штамп устанавливают на пресс тройного действия (не изображен).

Плоскую заготовку 10 кладут на матрицу 1. Собранный пакет оболочек 4 устанавливают в корпус 6 шарнирной опоры, на 0 нерабочие торцы оболочек 4 накладывают прижим 3 таким образом, чтобы его тороидальный прилив вошел в полутороидальную полость корпуса 6 и прижимают крышкой 7, прилив прижима 3 охватывается тороидальной полостью, образованной полу тороидальными полостями корпуса 6 и крышки 7. После этого корпус 6 с установленными на нем оболочками 4 и крышкой 7 закрепляют на периферийном ползуне пресса (не показан), нажимную втулку 5 закрепляют на среднем ползуне пресса (не показан), а пуансон 2 - на внутреннем ползуне пресса (не показан).

При перемещении периферийного ползуна пресса вниз корпус 6 шарнирной опоры также опускается и после касания с 5 матрицей 1 останавливается, при этом рабочие торцы оболочек 4 касаются заготовки 10, а прижим 3 находится в горизонтальном положении. Под воздействием внутреннего ползуна пресса пуансон 2 нагружает ся усилием Р, равным 0,9 усилия штампов0 ки, вследствие чего в центральной части заготовки образуется купол (чашка). Однако дальнейшая свертка заготовки не протекает ввиду недостаточности усилия на пуансоне, но и обрыва стенки в опасном сечении также не может произойти по той же

причине.

После этого включают в работу средний ползун, под действием которого нажимная

втулка 5 контактирует с центральной частью кольца, которое под действием нагрузки Qi поворачивается в шарнире на угол я и приобретает форму тарелки. Вследствие поворота кольца на угол cf, лежащий в пределах 15-30°, оболочки 4 также изменяют свою форму и поворачиваются вокруг скругленных нерабочих торцов как вокруг шарниров так, что угол «наклона образующей каждой оболочки 4 увеличивается. Нерабочие, торцы оболочек 4 перемещаются вниз на различные величины. Максимальное вертикальное перемещение Ahi, а значит и максимальный угол rti наклона образующей имеет внутренняя оболочка 4, минимальное перемещение АЬпИ угол Лпнаклона - наружная. Рабочие торцы оболочек 4 перемещаются в радиальном направлении к оси штампа: внутренние - на максимальную величину, наружные - на минимальную.

Соответственно этому силами контактного давления материал фланцевой части ц1тампуемой заготовки также перемещается в радиальном направлении к вытяжной кромке, причем перемещение f внутренних слоев максимальное мм), а наружных - минимальным (fn, - 1-5 мм). Таким образом, поверхностный радиальный подпор осуществляется с принудительным переменным радиальным перемещением штампуемого материала, уменьщающимся обратно пропорционально коэффициенту вытяжки, что находится в соответствии с характером естественного течения материала при обычной вытяжке, когда под воздействием пуансона материал фланцевой части заготовки получает переменное, увеличивающееся перемещение. Пуансон 2 опускается в матрицу 1 на некоторую величину и останавливается.

Усилие QI назначают таким, чтобы во фланцевой части заготовки возникли касательные напряжения т, превышающие предел прочности штампуемого материала в два-три раза, т. е. t (2-3)6, что обеспечивает принудительное радиальное течение материала, где 6g - предел прочности.

На наружном ползуне в процессе вытяжки поддерживается усилие Q, создающее крутящий момент, направленный против часовой стрелки и противодействующий крутящему моменту от усилия а, за счет чего исключается возможность раскрытия шарнирной опоры.

После этого снимают нагрузку Qi, прижим 3 и оболочки 4 под действием упругой деформации принимают первоначальную форму (прижим 3 становится плоским, угол наклона образующих всех оболочек становится одинаковым и равным исходному (оС). Штамп готов для совершения последующих циклов, количество которых находится в зависимости от требуемой высоты готовой детали.

Раскрытие щтампа производят в следующей последовательности.

Вначале поднимают внутренний ползун с пуансоном 2. Если деталь остается на пуансоне 2, то она снимается с него нажимной втулкой 5. Далее поднимают средний ползун с нажимной втулкой 5. Затем поднимают наружный ползун с шарнирной опорой и подпорным элементом. В случае, если деталь остается в матрице 1, то она извлекается из нее известными способами, - например, жестким выталкивателем (не показан).

Предлагаемая конструкция штампа при угловой пульсации прижима и шарнирной опоре обеспечивает изготовление полых деталей с коэффициентом вытяжки, а значит и относительной высотой, большей по сравнению с прототипом на 20-30%.

Годовой экономический эффект от внедрения штампа на одном предприятии отрасли за счет повышения производительности составляет 83 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжкиС РАдиАльНыМ пОдпОРОМ | 1979 |

|

SU793682A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Штамп для вытяжки на прессах двойного действия | 1981 |

|

SU995987A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU721176A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Штамп для глубокой вытяжки | 1984 |

|

SU1220828A1 |

| Штамп для глубокой вытяжки | 1977 |

|

SU700238A1 |

| Штамп для глубокой вытяжки | 1977 |

|

SU617119A1 |

| Штамп для глубокой вытяжки | 1977 |

|

SU737066A2 |

ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ с радиальным подпором, содержащий матрицу, пуансон, охватывающий его пульсирующий прижим в виде кольца и взаимодействующий с последним и расположенный .между ним и матрицей подпорный элемент в виде коаксиально установленных оболочек в форме усеченного конуса, в стенках которых со стороны рабочего торца выполнены пазы, отличающийся тем, что, с целью повышения коэффициента вытяжки, прижим выполнен с радиально расположенными поочередно со стороны внутренней и наружной окружности сквозными по толщине пазами и щарнирно связан по наружной окружности с матрицей, а в оболочках с торца, противоположного рабочему, выполнены пазы, расположенные между Т1азами у рабочего торца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для глубокой вытяжки | 1977 |

|

SU617119A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-15—Публикация

1980-11-18—Подача