Изобретение относится к усовер- шенствован 1ому способу получения 3-метил-1,3-бутандиола, который может быть использован для получения изопрена, изоамиленовых спиртов, полиэфиров и ПАВ, а также душистых веществ.

Цель изобретения - увеличение выхода целевого продукта и упрощение процесса его выделения, которая достигается путем пропускания жидкой смеси реагентов, образующейся при многократном испарении и конденсации реакционной массы с исходным молярным соотношением реагентов 4,4-диме- тил-1,3-диоксан - метанол - вода, равным 1:2,5-3,0:5-7,5, через слой

катализатора со скоростью 120-240 и при непрерьшном удалений из реакционной массы образующегося метилаля.

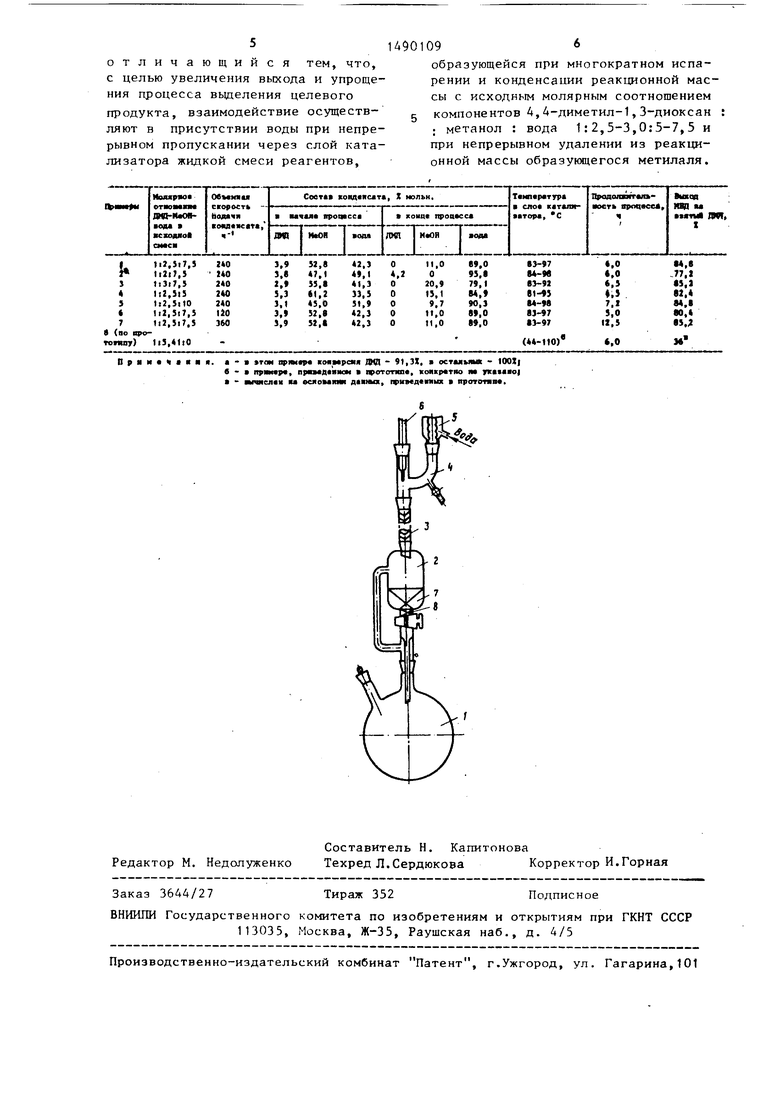

На чертеже представлена установка для осуществления способа.

Пример 1. Процесс осуществляют на установке, состоящей из двух- горлой колбы 1, реактора - капельной воронки с обводной трубкой 2, в который на подложке из стеклонити 8 помещен слой катализатора 7 (8,5 см, 3 г) - катионита КУ-2-8 в Н-форме, ректификационной колонки - колонки Вигр)& 3 с насадкой 4 для отбора фрак- Щ1Й, обратного холодильника 5 и термометра 6.

В колбу 1 загружают 29 г (0,25 моль) 4,А-диметил-1,3-диоксана (ДМД), 20 г (0,625 моль) метанола (МеОН) и 34 мл (1,88 моль) воды (молярное соотношение ДМД - МеОН : 1:2,5:7,5) и нагревают до кипения. Смесь исходных реагентов в виде паров по обводной трубке поступает в ректификационную колонку, где конденсируется и, пройдя через слой катализатора, поступает обратно в колбу 1. Состав конденсата, поступающего на катализатор в начале процесПример А. Процесс осуществляют аналогично примеру 1, загружая 22,5 г (1,25 моль) воды. Молярное соотношение ДМД - МеОН - 1:2,5:5. За 4,5 ч конверсия ДЩ составила 100%. После выделения получают 2 1, 5 г (0,206 моль) МВД, что соответствует выходу 82,4%.

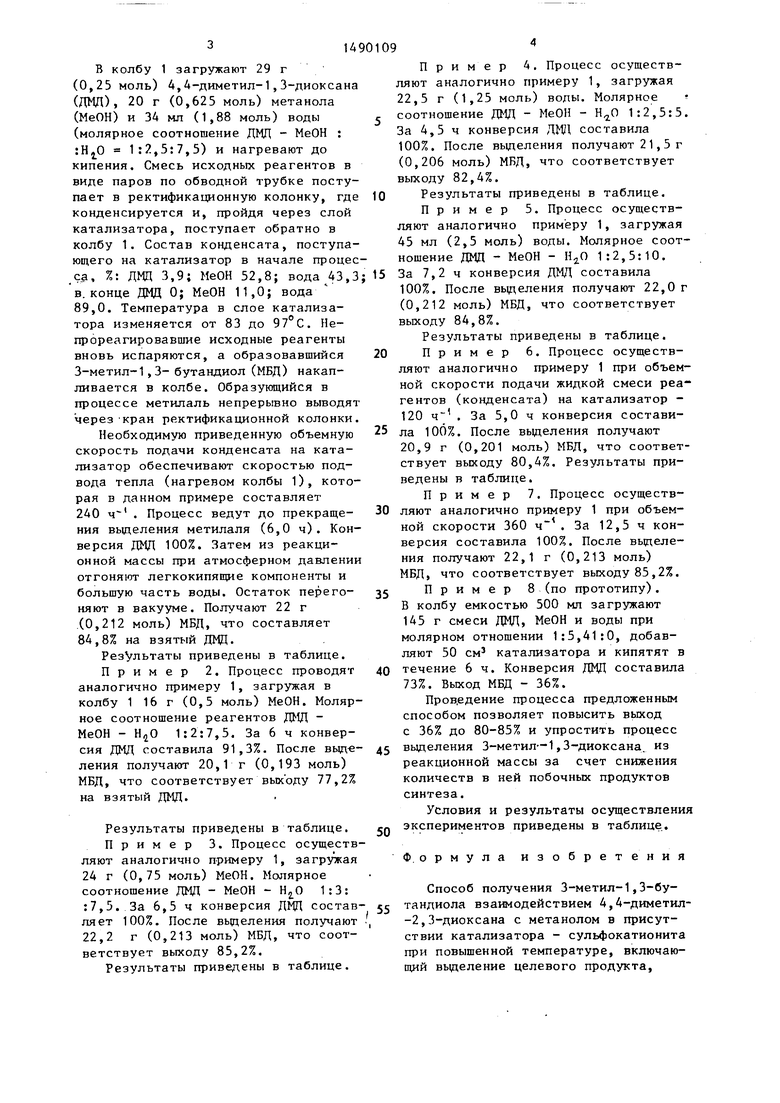

Результаты приведены в таблице.

Пример 5. Процесс осуществляют аналогично примеру 1, загружая 45 мл (2,5 моль) воды. Молярное соотношение ДМД - МеОН - Н2.0 1:2,5:10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ 3-МЕТИЛ-1,3-БУТАНДИОЛА И 3-МЕТИЛ-3-МЕТОКСИ-1-БУТАНОЛА | 1986 |

|

SU1431292A1 |

| Способ получения 3-метил-1,3-бутандиола | 1973 |

|

SU536156A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| Способ получения тетрагидрофуранола-3 | 1989 |

|

SU1616917A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2235709C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЗАМЕ1ЦЕННЫХ ДИОКСАНОВ-1,3 | 1972 |

|

SU416353A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| Способ получения 3-метилбутандиола-1,3,изопропенилэтилового спирта и триметилкарбинола | 1979 |

|

SU998456A1 |

Изобретение относится к производству двухатомных спиртов - диолов, в частности к получению 3-метил-1,3-бутандиола - исходного продукта для синтеза изопрена, изоамиленовых спиртов, полиэфиров, душистых веществ. Цель - повышение выхода и упрощение процесса выделения. Процесс проводят непрерывным пропусканием через слой сульфокатионита со скоростью 120-240 ч-1 жидкой смеси реагентов, образующихся при многократном испарении и конденсации реакционной массы с исходным мольным соотношением компонентов 4,4 - диметил-1,3-диоксана, метанола и воды 1:2,5-3,0:5-7,5. При этом образующийся метилаль непрерывно удаляют из реакционной массы. Эти условия позволяют повысить выход с 36 до 80-85% и упростить процесс выделения его за счет снижения образования побочных продуктов синтеза. 1 ил. 1 табл.

са, %: ЦЩ 3,9; МеОН 52,8; вода 43,3; 15 За 7,2 ч конверсия ДМД составила

в. конце ДМД 0; МеОН 11,0; вода 89,0. Температура в слое катализатора изменяется от 83 до 97°С. Непрореагировавшие исходные реагенты вновь испаряются, а образовавшийся З-метил-1,3- бутандиол (МВД) накапливается в колбе. Образующийся в процессе метилаль непрерывно выводят через Кран ректификационной колонки.

Необходимую приведенную объемную скорость подачи конденсата на катализатор обеспечивают скоростью подвода тепла (нагревом колбы 1), которая в данном примере составляет 240 . Процесс ведут до прекращения вьделения метилаля (6,0 ч). Конверсия ДМД 100%. Затем из реакционной массы при атмосферном давлении отгоняют легкокипящие компоненты и большую часть воды. Остаток перегоняют в вакууме. Получают 22 г .(0,212 моль) МВД, что составляет 84,8% на взятый ДМД.

Результаты приведены в таблице.

Пример 2. Процесс проводят аналогично примеру 1, загружая в колбу 1 16 г (0,5 моль) МеОН. Молярное соотношение реагентов ДМД - МеОН - Н,0 1:2:7,5. За 6 ч конверсия ДМД составила 91,3%. После выделения получают 20,1 г (0,193 моль) МВД, что соответствует выходу 77,2% на взятый ДМД.

Результаты приведены в таблице.

Пример 3, Процесс осуществляют аналогично примеру 1, загружая 24 г (0,75 моль) МеОН. Молярное

20

30

100%. После вьц еления получают 2 (0,212 моль) МВД, что соответств выходу 84,8%.

Результаты приведены в таблиц

Пример 6. Процесс осуще ляют аналогично примеру 1 при о ной скорости подачи жидкой смеси гентов (конденсата) на катализат 120 . За 5,0 ч конверсия сост 25 ла 100%. После выделения получаю

20,9 г (0,201 моль) МВД, что соо ствует выходу 80,4%. Результаты ведены в таблице.

Пример 7. Процесс осуще ляют аналогично примеру 1 при об ной скорости 360 ч . За 12,5ч версия составила 100%. После вьд ния получают 22,1 г (0,213 моль) МВД, что соответствует выходу 85,

Пример 8 (по прототипу) В колбу емкостью 500 мл загружаю 145 г смеси ДМД, МеОН и воды при молярном отношении 1:5,41:0, доб ляют 50 см катализатора и кипят течение 6 ч. Конверсия соста 73%. Выход МВД - 36%.

Пров.едение процесса предложен способом позволяет повысить выхо с 36% до 80-85% и упростить проц выделения З-метил-1,3-диоксана. реакционной массы за счет сниже количеств в ней побочных продукт синтеза.

Условия и результаты осуществл экспериментов приведены в таблиц

Ф. ормула изобретен Способ получения З-метил-1,335

40

45

50

соотношение ДМД

МеОН -

1:3:

Ф. ормула изобретения Способ получения З-метил-1,3бу:7,5. За 6,5 ч конверсия ДМД состав- 55тандиола взаимодействием 4,4-диметилляет 100%. После вьделения получают .,-2,3-диоксана с метанолом в присут22,2 г (0,213 моль) МВД, что соот-ствии катализатора - сульфокатионита

ветствует выходу 85,2%.при повышенной температуре, включаюРезультаты приведены в таблице.щий выделение целевого продукта.

За 7,2 ч конверсия ДМД составила

100%. После вьц еления получают 22,0 г (0,212 моль) МВД, что соответствует выходу 84,8%.

Результаты приведены в таблице.

Пример 6. Процесс осуществляют аналогично примеру 1 при объемной скорости подачи жидкой смеси реагентов (конденсата) на катализатор - 120 . За 5,0 ч конверсия состави- ла 100%. После выделения получают

20,9 г (0,201 моль) МВД, что соответствует выходу 80,4%. Результаты приведены в таблице.

Пример 7. Процесс осуществляют аналогично примеру 1 при объемной скорости 360 ч . За 12,5ч конверсия составила 100%. После вьделе- ния получают 22,1 г (0,213 моль) МВД, что соответствует выходу 85,2%.

Пример 8 (по прототипу). В колбу емкостью 500 мл загружают 145 г смеси ДМД, МеОН и воды при молярном отношении 1:5,41:0, добавляют 50 см катализатора и кипятят в течение 6 ч. Конверсия составила 73%. Выход МВД - 36%.

Пров.едение процесса предложенным способом позволяет повысить выход с 36% до 80-85% и упростить процесс выделения З-метил-1,3-диоксана. из реакционной массы за счет снижения количеств в ней побочных продуктов синтеза.

Условия и результаты осуществления экспериментов приведены в таблице.

Ф. ормула изобретения Способ получения З-метил-1,3бу

отличающийся тем, что, с целью увеличения выхода и упрощения процесса вьщеления целевого продукта, взаимодействие осуществляют в присутствии воды при непрерывном пропускании через слой катализатора жидкой смеси реагентов.

в - пршмр, прав д«я11ан ivororm, коякрстяо я inc«i«io| - ичяел«« и есяоытм дата, прототяп.

1Д901096

образующейся при многократном испарении и конденсации реакционной массы с исходным молярным соотношением 5 компонентов 4,4-диметил-1,3-диоксан ; метанол : вода 1:2,5-3,0:5-7,5 и при непрерывном удалении из реакционной массы образующегося метилаля.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1989-06-30—Публикация

1987-10-26—Подача