Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при производстве бумаги и картона различного назначения.

Известен способ получения целлюлозного полуфабриката из древесины лиственных пород путем обработки ее смесью органической кислоты (например, уксусной) и перекиси водорода в присутствии 0,1-1,0% H2SO4, при температуре 60-100оС, в течение 35-80 мин (1). К недостаткам данного способа относится очень высокий расход перекиси водорода (67-110% от массы щепы) и наличие трудноутилизируемого катализатора - серной кислоты. Все это приводит к удорожанию волокнистых полуфабрикатов и ухудшению экологической ситуации со сточными водами.

Наиболее близким к предлагаемому является способ делигнификации древесины лиственных пород смесью уксусной кислоты, перекиси водорода и каталитических количеств серной кислоты, проводимый при температуре 70-100оС, в течение 2-2,5 ч. Расход перекиси водорода в этом случае составляет 30-43% от массы щепы (2).

Недостатком этого способа является высокий расход перекиси водорода и ухудшение экологической ситуации из-за наличия серной кислоты в сточных водах.

Для устранения указанных недостатков предложен способ получения целлюлозного полуфабриката из древесины лиственных пород путем варки древесной щепы в смеси уксусной кислоты и перекиси водорода при повышенной температуре, в котором варку сначала проводят смесью концентрированной уксусной кислоты и перекиси водорода (1,75-10% от массы щепы) при температуре 80-130оС и гидромодуле 1:1 в течение 2-4 ч, а затем, после отдувки уксусной кислоты водяным паром, проводят щелочную экстракцию 4%-ным раствором NaOH при температуре 120-150оС в течение 1,0-1,5 ч при гидромодуле 1:4.

Известно использование уксусной кислоты с низким модулем для делигнификации древесины (3). Целлюлоза, полученная по данному способу, имеет низкую белизну (34%) и невысокие прочностные показатели. Из литературных источников неизвестно применение концентрированной уксусной кислоты в смеси с перекисью водорода с целью снижения раcхода перекиси водорода при сохранении прочностных показателей и нами предлагается впервые. При уменьшении расхода перекиси водорода ниже 1,75% от массы сырья значительно ухудшается эффект делигнификации, а увеличение расхода перекиси водорода свыше 10% экономически нецелесообразно. Выбранная температура варки (80-130оС) и время (2-4 ч) позволяют при невысоком расходе перекиси водорода максимально удалить лигнин и сохранить высокие прочностные показатели полученной целлюлозы.

Выбранная концентрация NaOH (4% ), температура щелочной экстракции (120-150оС) и ее время (1,0-1,5 ч) обеспечивают полное растворение деструктированного на первой стадии лигнина.

П р и м е р 1. 10 г воздушно-сухой щепы осины помещают в автоклав, куда заливают смесь, состоящую из 3,0 мл 30%-ной H2O2 (10% от массы щепы) и 7,0 мл концентрированной уксусной кислоты (суммарный гидромодуль 1:1). Нагревают до температуры 80оС в течение 4-х ч. Уксусную кислоту отдувают водяным паром, заливают 40 мл 4%-ного раствора NaOH (ГМ 1:4) и проводят щелочную экстракцию при температуре 150оС в течение 1,5 ч. После варки целлюлозу отмывают водой. Изготавливают опытные образцы бумаги и испытывают физико-механические показатели в соответствии с требованиями ГОСТ.

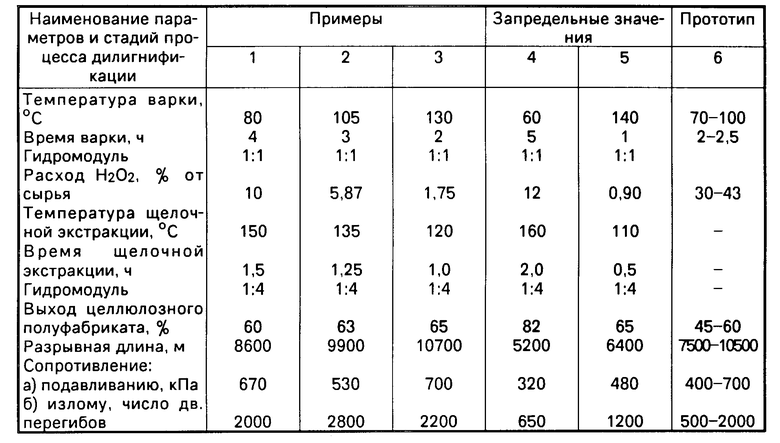

Остальные примеры, выполненные аналогично примеру 1, отмечаются режимами проведения процесса и приведены в таблице.

П р и м е р 6 (прототип). 10 г воздушно-сухой щепы осины помещают в автоклав и обрабатывают 50 мл 90%-ной уксусной кислотой в присутствии 0,25 мл концентрированной H2SO4 при температуре 95оС в течение 45 мин. Затем варочный раствор сливают и щепу варят в варочной жидкости состоящей из 14,1 мл 30% -ной перекиси водорода, 35 мл 90%-ной уксусной кислоты в присутствии 0,25 мл H2SO4 при температуре 90оС в течение 1 ч и 30 мин.

Как видно из таблицы, предлагаемый способ получения целлюлозного полуфабриката имеет ряд преимуществ по сравнению с известным:

1. В 3-25 раз снижается расход перекиси водорода при делигнификации.

2. Исключается использование трудноутилизируемого катализатора делигнификации, каким является серная кислота.

3. Физико-механические показатели целлюлозного полуфабриката не уступают показателям целлюлозы по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2092641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2547689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2490384C1 |

| Способ получения целлюлозного полуфабриката | 1986 |

|

SU1308665A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2009 |

|

RU2413045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2001 |

|

RU2181807C1 |

| Способ получения целлюлозного полуфабриката | 1990 |

|

SU1724764A1 |

| Способ получения целлюлозы | 1985 |

|

SU1261991A1 |

| Способ получения целлюлозного полуфабриката | 1990 |

|

SU1724765A1 |

Сущность изобретения: варку древесины лиственных пород проводят смесью концентрированной уксусной кислоты и перекиси водорода (1,75 - 10% от массы щепы) при температуре 80 - 130°С и гидромудуле 1 : 1 в течение 2 - 4 ч, а затем отдувают уксусную кислоту водяным паром и проводят щелочную экстракцию 4% -ным раствором NaOH при температуре 120 - 150°С в течение 1,0 - 1,5 ч при гидромодуле 1 : 4. Этот способ позволяет снизить расход перекиси водорода при сохранении качественных показателей целлюлозы. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД путем варки древесной щепы в смеси уксусной кислоты и перекиси водорода при повышенной температуре, отличающийся тем, что варку проводят в концентрированной уксусной кислоте и расходе перекиси водорода 1,75 - 10% от массы щепы при температуре 80 - 130oС и гидромодуле 1 : 1 в течение 2 - 4 ч, а затем отдувают уксусную кислоту водяным паром и проводят щелочную экстракцию 4%-ным раствором NaOH при температуре 120 - 150oС и гидромодуле 1 : 4 в течение 1,0 - 1,5 ч.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения целлюлозного полуфабриката | 1986 |

|

SU1308665A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1992-02-24—Подача