нераеномеоность распределения обжатия стенки гильзы по длине оправки. Сечение с максимальным обжатием стенки располагается между основанием носика оправки и меньшим основанием раскатного участка. В результате этого износ оп.равки характеризуется повьпиенной неравномерностью в сечении, соответствующем максимальной величине обжатия. По мере износа оправка утрачивает пёрвоначальную симметричную форму, что приводит к повышенной разностенности гильз. Особое значение характер износа оправок приобретает при прошивке толстостенных гильз (отйШёййё наружного дШмвтра к толщине стенки больше 4 с малой вели.чиной бнутреннего диаметра).

При проШивке тонкостенных гильз неравномерный износ ощэ&вки жазыв(Э1ёт . Меньшее влияние на точность гильз. Это объясняется тбм Sij e WiiaiviW{i ЪТё{5жйя

.Шйенусхает значительных смещений оси оправки с оси прошивки. При прЫсатке tWtbteereHHbtx ГИЛЬЗ с малым ди1а «етром вйутреннего отверстия упруroei сопротивление стержня сШчйёнйж) 6прЙ§ки Шй йтелтельно меньше, так как мал его диаметр. F OKie fero; при йрошивке тонкостенных гильз оправка более жестко, чем при прошйвке толстостенных гильз удерживается на ОСИ прокатки на участке раскатки. Это йрЙйЬдйт к тому, что точность толстостенных гильз в большей степени зависит от характера износа оправок, 1ем точность тонкостенных гильз. Целью изобретения является увепиче; ние износостойкоёти ойравки и тем самым пОВб1ШёнШ точности толстостенньЬс гильз. Это достигается тем, что в известном технологическом инструменте косовалкового прошивного стана, включающем ус- таяовйенйые на утлы раскатки и пбдачи валки, длина бочки которых разделена на участок прошивки, сост(аййейный из усеченных конусов и разделяющих их гребней пережим и участок раскатки, и оправку со сферической рабочей частью, бонусной раскатной и носикоМ, образующие проме.г жуточных усеченных конусов участка прошив кн имеют наклся, противоположный наклону образующих первогр и последнего конусов, а оправка снабжена цштиндрическим пояском, делящим на две ЗОНЕ ее сферическую рабочую часть и начало размещено в плоскости Меньшего 6снЬва;нйя последнеТ-о конуса учШтк1Г °щН шивкй, при этом конец носика оправкн лежит в плоскости большого основания глебня, ближайшего к пережиму.

Протяженность цилиндрического пояска оправки составляет 0,8-1,0 протяженности ближайшего к пережиму гребня валка. Это позволяет получить гильзы с равномерной толщиной стенки.

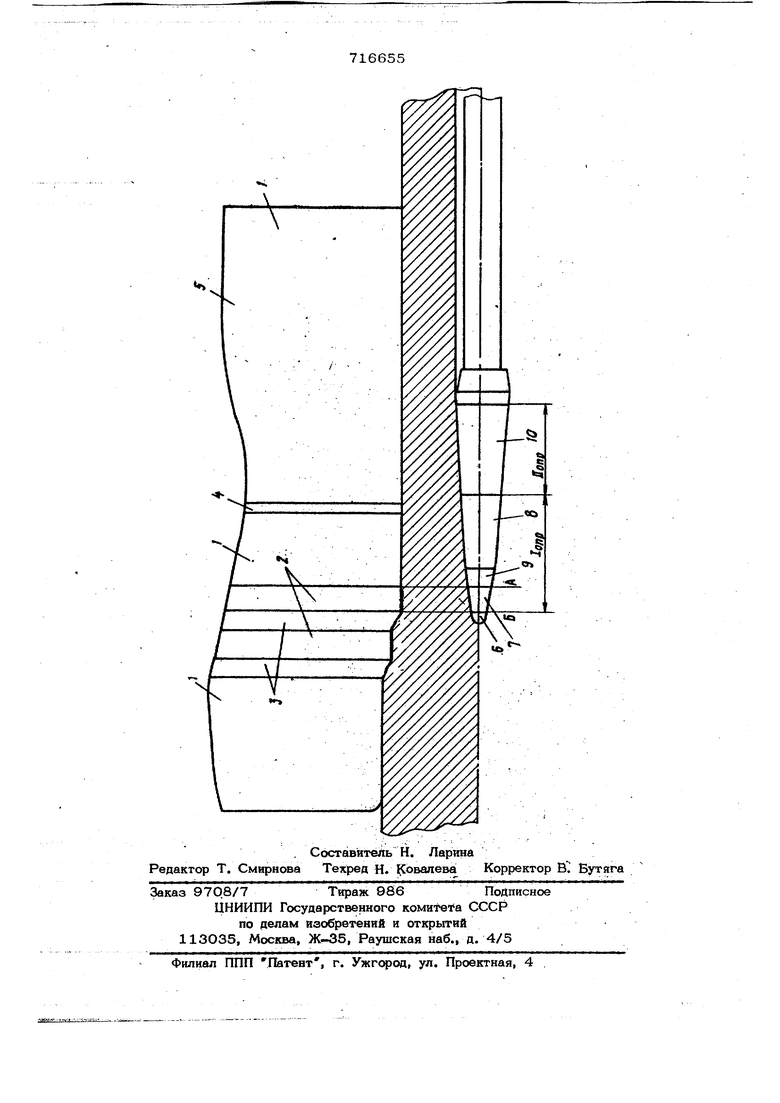

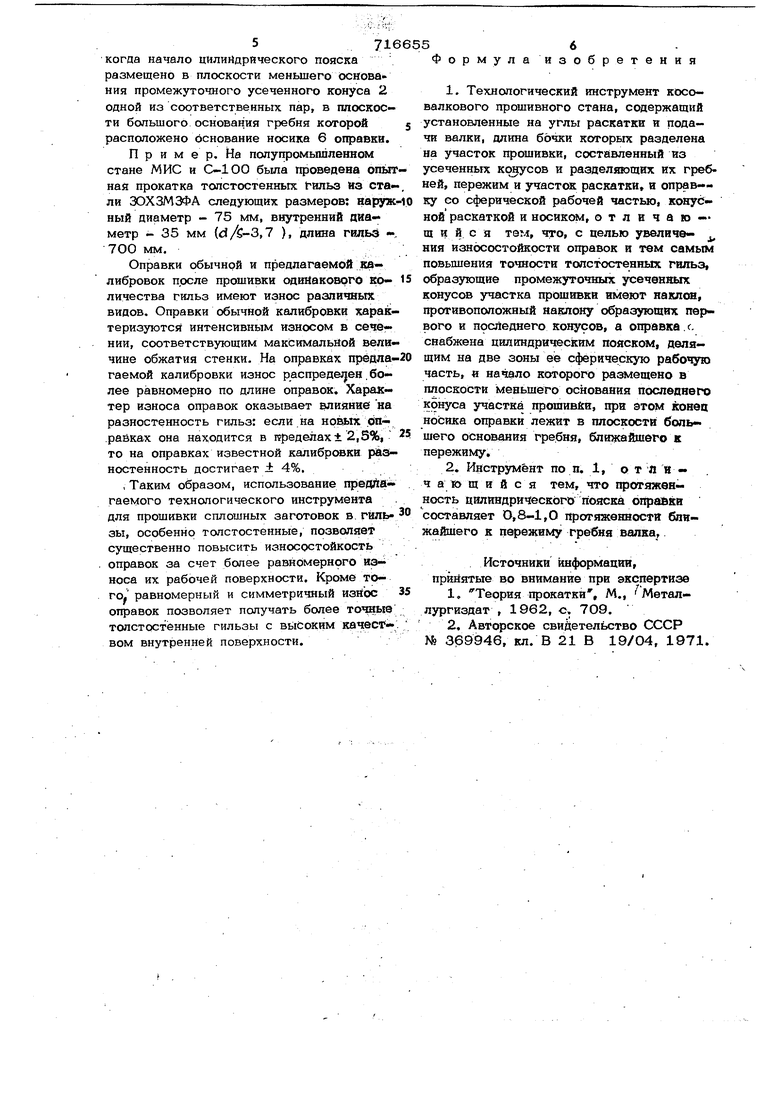

На чертеже изображен технологический инструмент, общий вид.

Он включает рабочие валки, бочка кОторых состоит из двух крайних усеченных конусов 1 с углом наклона образующей 2-2 ЗО, промежутошых: усеченных конусов 2 с углом наклона образующей - (2-2 30), т. е. с противоположным наклоном образующей, и гребнями 3 с углом наклона их образующей 1О-15 , причем знак углов наклона образующей первого и последнего по ходу прокатки усеченных бонусов участка прошивки совпадает со знакок(1 углов наклона его гребней,.

Кроме Toroi инструмент содержит пережим 4, участок раскатки 5 и оправку, имеющую НОСИК 6, сферическую рабо чую часть, составленную из двух зон 7 и 8, разделяющий их цилиндрический поясок 9 и конусную раскатную часть 10.

Изменяя калибровку рабочего инструмента (валков и оправки), можно существенно изменить ра спределение обжатий по длине очага деформации.

Для обеспечения наиболее равнОмер ного распределения обжатий стенки ripibзы по длине оправки необходимо, .чтобы алина соответственной пары греёеньпромежу1Ч)чнь1й конус составляла О,8-. 0,9 результирующего шага подачи (с учё том осевого скольжения заготовки). Из этих See условий протяженность цйлйндри.чегкого пояска оправки определяется равШй 1,О-0,8длины последнего по хОду прокатки гребня (ближайшего к пережиму).

Процесс прокатки осуществляется следующим образом. В процессе прошивки сплошнуй заготовку задают в калибр косовалковопо стана. Каждая точка заготовки благодаря валйам сойёршает движение по Винтовой лнйргй так, что металл аэ-под большого оснойания ближайшего к |юрежиму 4 гребня 3 йсзступает на циййндрический поясок 9 оправки. ,. В результате этого частное обжатие иа этом участке оправки уменьшается, а распределение обжатий стенки по длине оправки становится более равномерным.

Наличие нескольких гребней и конусов позволяет осуществлять прошивку широкого сортамента гильз, сохранив взаимное расположение оправки и валков, когда начало цилиндрического пояска размещено в плоскости меньшего основания промежуточного усеченного конуса 2 одной из соответственных пар, в плоскости большого основания гребня которой расположено основание носика 6 оправки. П р и м е р. На полупромьппленном стане МИС и С-100 была проведева опыт ная прокатка толстостенных ильз из ста- ли ЗОХЗМЗФА следующих размеров: яаруж ный диаметр - 75 мм, внутренний диаметр - 35 мм {d/S-3,7 ), длина гиль ТОО мм. Оправки обычной и предлагаемой калибровок п.осле прошивки одийаковрго количества гильз имеют износ различных видов. Оправки обычной калибровки характеризуются интенсивным износом в сечении, соответствующим максимальной величине обжатия стенки. На оправках прёйлагаемой калибровки износ распреде; ен. более равномерно по длине оправок. Характер износа оправок оказывает влияние на разностенность гильз: если на новых оп.райках она находится в геределах 2,5%, то на оправках известной калибрсмэки разностенность достигает i 4%. .Таким образом, использование предЛагаемого технологического инструмента для прошивки сплошных заготовок в. гильзы, особенно толстостенные, позволяет существенно повысить износостойкость оправок за счет более равномерного ианоса их рабочей поверхности. Кроме того. равномерный и симметричный изНос оправок позволяет получать более точаые толстостенные гильзы с вьюоким качеством внутренней поверхности. 716 5 Формула изобретения 1.Технологический инструмент косовалкового прошивного стана, содержащий установленные на углы раскатки и подачи валки, длина бочки которых разделена на участок прошивки, составленный из усеченных конусов и разделяющих их гребней, пережим и участок раскатки, и оправку со сферической рабочей частью, конусной раскаткой и носиком, отличающийся тем, что, с целью увеличе- ния износостойкости оправок и тем самым повьш1ения точности толстостенных гильз, образующие промежуточных усеченных конусов участка прошивки имеют наклон, противоположный наклону образующих первого и последнего конусов, а оправка.с снабжена цилиндрическим пояском, делящим на две зоны ее сферическую рабочую часть, и начало которого размещено в плоскости меньшего основания послеанегч) конуса участка нрошивки, при этом конец носика оправки лежит в плоскости большего основания гребня, ближайшего к пережиму, 2.Инстрзгмёнт по п. 1, от Я н ч а к щ я и с я тем, что протяженность цилиндрического пояска опрабки составляет 0,8-1,0 протяженности ближайшего к пережиму гребня валка, Источники информации, принятые во внимание при экспертизе 1, Теория прокатки , М., Метал- лургиздат , 1962,0. 709. 2.Авторское свидетельство СССР № , кл. В 21 В 19/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Технологический инструмент для винтовой прошивки | 1978 |

|

SU753505A1 |

| Линейка прошивного стана | 1979 |

|

SU789171A1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

Авторы

Даты

1980-02-25—Публикация

1977-11-16—Подача