1

Изобретение относится к изготовлению (восстановлению) изделий методом нанесения покрытий на поверхност деталей.

Известен способ нанесения покрытий на поверхность деталей, заключающийся в наплавке металла на поверхность детали с одновременной обработкой наплавленного слоя накатными роликами l .

Недостаток известного сйособа низкое качество покрытия, что обусловлено его высокой шероховатостью поверхности.

Наиболее близким по технической сущности к предлагаемому является способ образования покрытия на деталях, заключающийся в профилировании и намотке проволоки на поверхность детали и соединений ее с деталью путем закрепления ее концевых участков на детали 2j .

Недостатком данного способа является невысокое качество покрытия, обусловленное его низкой прочностью и высокой шероховатостью, а также высокая трудоемкость нанесения покрытия.

Цель изобретения - снижение трудоемкости и повышение качества образования покрытия.

Указанная цель достигается тем, что согласно способу образования покрытия на деталях, заключающемуся в профилировании и намотке проволоки на поверхность детали и их соединении по всей поверхности контакта путем закрепления концевых участков проволоки на детали, перед намоткой осуществляют термообработку и профилирование проволоки путем ультразвукового плющения на величину h(0,1 - 0,5)d, где d - диаметр проволоки, после чего производят намотку профилированной проволоки на детель с усилием Р(0,1 - Q,5)) гдебипр предел упругости материала проволоки, и с шагом, равным ширине профилированной проволоки.

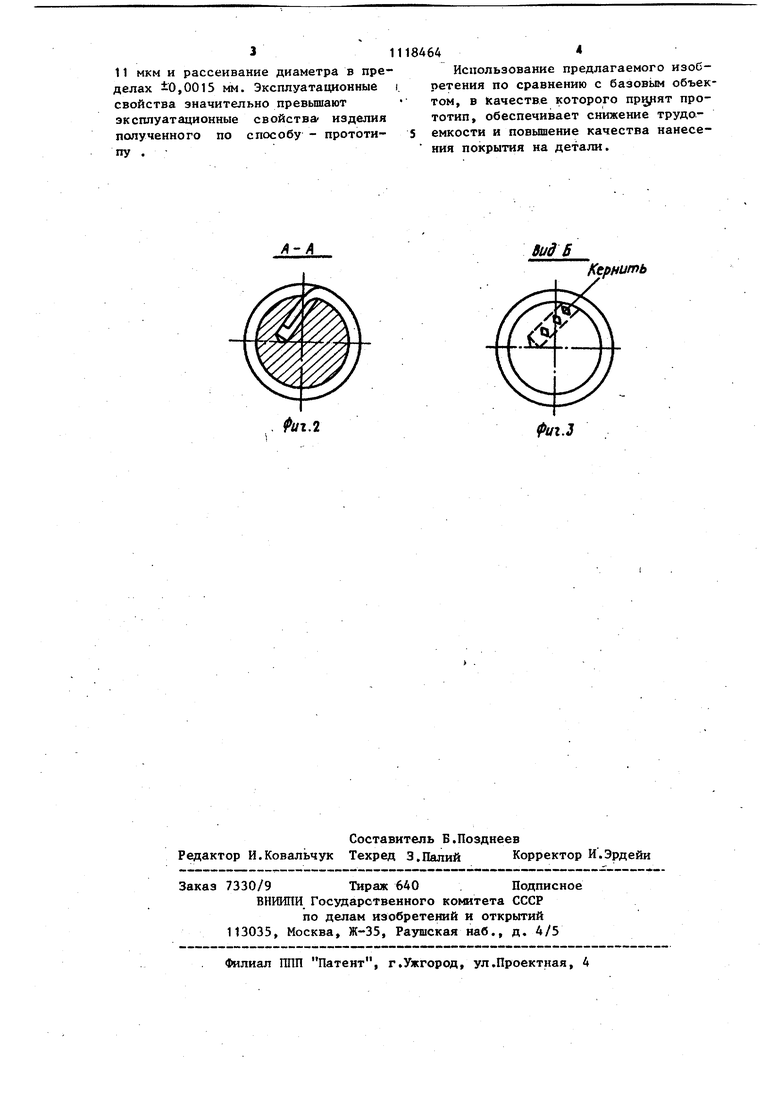

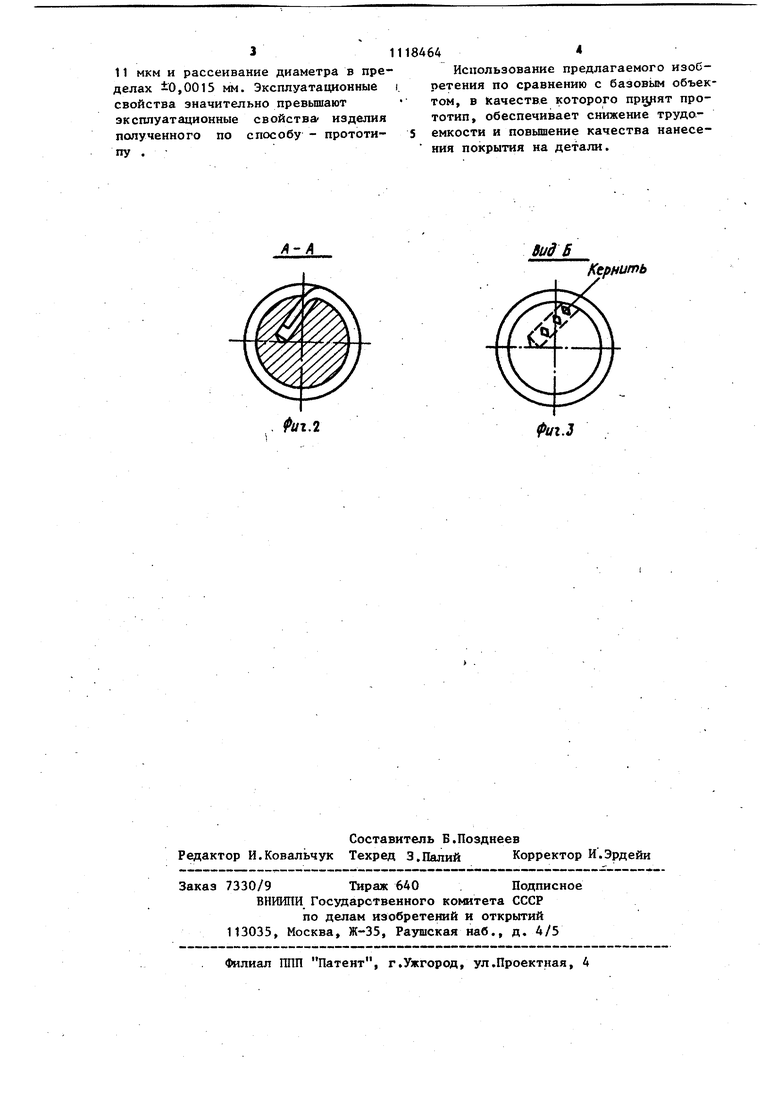

На фиг.. 1 представлена схема процесса образования покрытия; на фиг. 2 - сечение А-А на фиг. 1 (размещение концевого участка проволоки в детали); на фиг. 3 - вид Б на фиг. 1 (закрепление концевого участка проволоки в детали с помощью кернения) .

64J

При нанесении покрытия деталь 1 устанавливают во вращающийся патрон. Перед намоткой tepмooбpaбoтaннaя исходная проволока 2 круглого сечения подвергается ультразвуковому плющению с помощью подвижного бойка 3 и неподвижной матрицы 4. После зтого закрепляют концевой участок профилирования проволоки 5 в детали 1, например, методом кернения

и наматывают на деталь с шагом, равным ширине профилированной проволоки. Проволоку соединяют с поверхностью детали известными способами, например точечной сваркой.

Ультразвуковое плющение проволоки осуществляют на величину h(0,1 0,5)d, где d - диаметр проволоки. Это обеспечивает наилучший характер

микрорельефа поверхности покрытия и его необходимую износостойкость.

Для обеспечения максимальной прочности покрытия усилие при намотке равно Р(0,1 - 0,5)d26i|np ,

- предел упрогости материала проволоки.

Использование для намотки предварительно профилированной и термооб ,работанной проволоки из тугоплавких

материалов позволяет существенна повысить качество покрытий и упростить технологию их изготовления.

Пример. Для образования покрытий на поверхность цилиГщрических роликов фрикционного привода прецизионного токарного станка, вьшолненных из сплава 32 НКД из проволоки марки М41Г диаметром 0,16 мм получают методом ультразвукового плющения ленту толщиной 0,1 мм,шириной 0,35 мм. Режим ультразвукового плющения: амплитуда колебаний бойка 4-21 мкм, угол захода матрицы 5 - 14 , частота колебаний бойка 21,1 кГц, скорость перемещения проволоки 3-0,5 м/с, усилие напряжения проволоки . Намотку профилированной проволоки производят на токарном станке 1И1611П. Соединение проволоки с поверхностью ролика осуществляют точечной сваркой через никелевую фольгу толщиной 0,1 мм на монтажно-CBapovHOM столе с прижимным усилием 35Н и при сварочном токе 1220А.

Полученное этим способом покрытие имеет шероховатость в пределах мкм и рассеивание диаметра в пределах -0,0015 мм. Эксплуатационные свойства значительно превышают эксплуатационные свойства изделия полученного по способу - прототипу .

Использование предлагаемого изобретения по сравнению с базовым объектом, в качестве которого прк}1ят прототип, обеспечивает снижение трудоемкости и повышение качества нанесения покрытия на детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования покрытия на деталях | 1987 |

|

SU1491601A1 |

| Способ изготовления изделий с периодическим профилем | 1991 |

|

SU1779451A1 |

| Способ изготовления профилированной ленты из проволоки | 1984 |

|

SU1163951A1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| Способ подготовки поверхности сложного профиля под газоплазменное напыление | 2017 |

|

RU2680333C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ НА НЕЕ ПОГЛОЩАЮЩЕГО ВЧ-ЭНЕРГИЮ МАТЕРИАЛА | 2017 |

|

RU2671027C9 |

| Способ изготовления ленточной спирали для линий замедления ламп бегущей волны | 1991 |

|

SU1787633A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2397052C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2427457C1 |

СПОСОБ ОБРАЗОВАНИЯ ПОКРЫТИЯ НА ДЕТАЛЯХ, заключающийся в профилировании и намотке проволоки на поверхность детали и их соединении по всей поверхности контакта путем закрепления концевых участков прово локи на детали, отличающийс я тем, что с целью снижения трудоемкости и повьшения его качества, перед намоткой осуществляют термообработку и профилирование проволоки путем ультразвукового плющения на величинуh

Фиг.2

Ксрнить

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления изношенных цилиндрических деталей | 1974 |

|

SU513802A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Основа ремонта машин | |||

| Под ред | |||

| Ю.П.Петрова | |||

| М., Колос, 1972, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-10-15—Публикация

1982-05-18—Подача