г .,

23

Y:

у /

-гу f2 I

/ ../

1(-/ г,,

../

,,

и

113

i

(Л

hu«

сл

О5

со

.

KpoMKOJi. П.ОЛЬ и-зобрртеп:1п ti,.)e- iiHfc технологических возможностей приспособления путем обеспечения заточки инструментов с различными вспомога- тельными задн1ши углами. На основании 1 приспособления установлен узел вра- (дения 6, на корпусе которого закреплен кронштейн 8. На последнем размещен с возможностью перемещения в двух взаимно перпендикулярных направлениях узел установки 18 инструмента. В пазу последнего на оси установлен переходник 19, в котором размещен держатель 22 инструмента, закренленный гайкой 23 и фиксирующим элементом 25. На держатель 22 устанавливают обрабатываемый инструмент 29. Приспособление устанавливают на стол 30 заточного станка и настраивают на пеличи-

ну ;;иамнпга p.binycri К переходной режущей кромки. Держатель 22 наклоняют на угол о/, вокруг оси, перпендикулярной его осп и параллельной осно- ианию 1. На держатель 22 устанавливают обрабат.1ваемый инструмент 29. Поворачивают держатель 22 вокруг своей оси на угол oL и закрепляют его фиксирующим элементог 25. Затем взаимно перпендикулярными перемещениями узла установки 18 настраивают размер по диаметру и торцу инструмента 29 с учетом припуска на обработку. После настройки приспособления для обработки углов в гшане производят заточку зуба инструмента 29 по задним поверхностям и переходной кромке за одну установку приспособления. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| Заточной станок | 1988 |

|

SU1664516A1 |

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| Сверло с подточкой поперечной режущей кромки и способ его изготовления | 1987 |

|

SU1511077A1 |

| Способ двухплоскостной заточки задней поверхности режущего инструмента | 1986 |

|

SU1423353A1 |

| Способ заточки шнекового сверла | 2019 |

|

RU2709553C1 |

| СПОСОБ ЗАТОЧКИ КУСАЧЕК И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2014 |

|

RU2572915C2 |

| Станок для заточки инструмента | 1988 |

|

SU1650391A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| Способ заточки сверл | 1987 |

|

SU1537478A2 |

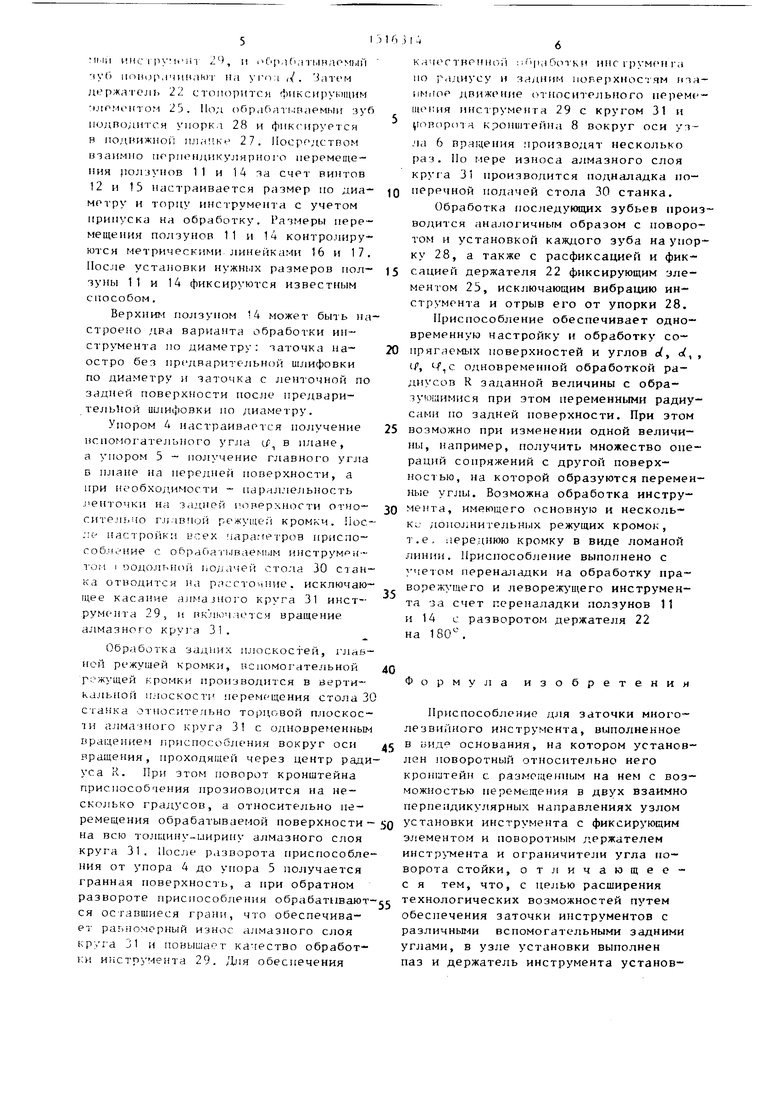

Изобретение относится к станкостроению, касается изготовления режущего инструмента, и может быть использовано при заточке многолезвийных инструментов с различными задними углами и радиусной переходной режущей кромкой. Цель изобретения - расширение технологических возможностей приспособления путем обеспечения заточки инструментов с различными вспомогательными задними углами. На основании 1 приспособления установлен узел вращения 6, на корпусе которого закреплен кронштейн 8. На последнем размещен с возможностью перемещения в двух взаимно-перпендикулярных направлениях узел установки 18 инструмента. В пазу последнего на оси установлен переходник 19, в котором размещен держатель 22 инструмента, закрепленный гайкой 23 и фиксирующим элементом 25. На держатель 22 устанавливают обрабатываемый инструмент 29. Приспособление устанавливают на стол 30 заточного станка и настраивают на величину заданного радиуса R переходной режущей кромки. Держатель 22 наклоняют на угол α вокруг оси, перпендикулярной его оси и параллельной основанию 1. На держатель 22 устанавливают обрабатываемый инструмент 29. Поворачивают держатель 22 вокруг своей оси на угол α и закрепляют его фиксирующим элементом 25. Затем взаимно-перпендикулярными перемещениями узла установки 18 настраивают размер по диаметру и торцу инструмента 29 с учетом припуска на обработку. После настройки приспособления для обработки углов в плане производят заточку зуба инструмента 29 по задним поверхностям и переходной режущей кромке за одну установку приспособления. 5 ил.

Изобретение относится к станко- строению, касается изготовления режущего инстрь мента, и может быть ис- пользовано при заточке многолезвийных инструментов с различными задними углами и радиусной переходной кромкой.

j Цель изобретения - расширение технологических возможностей приспособления путем обеспечения заточки инструментов с различными вспомогательными задними углами.

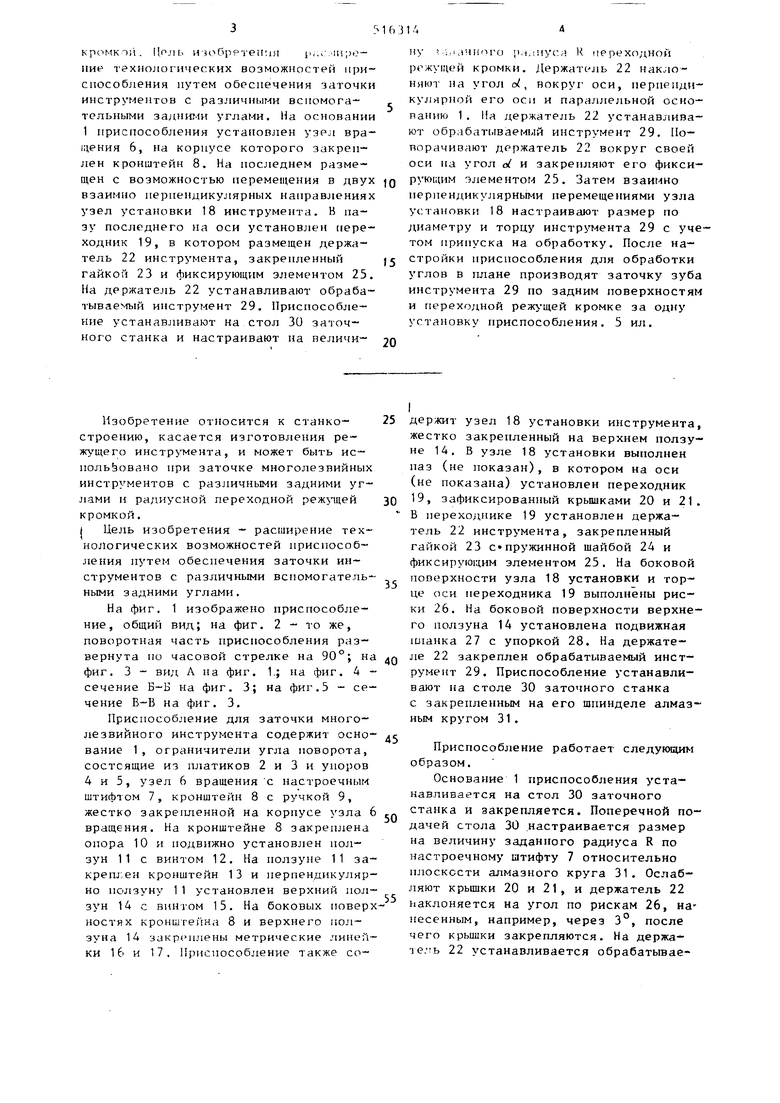

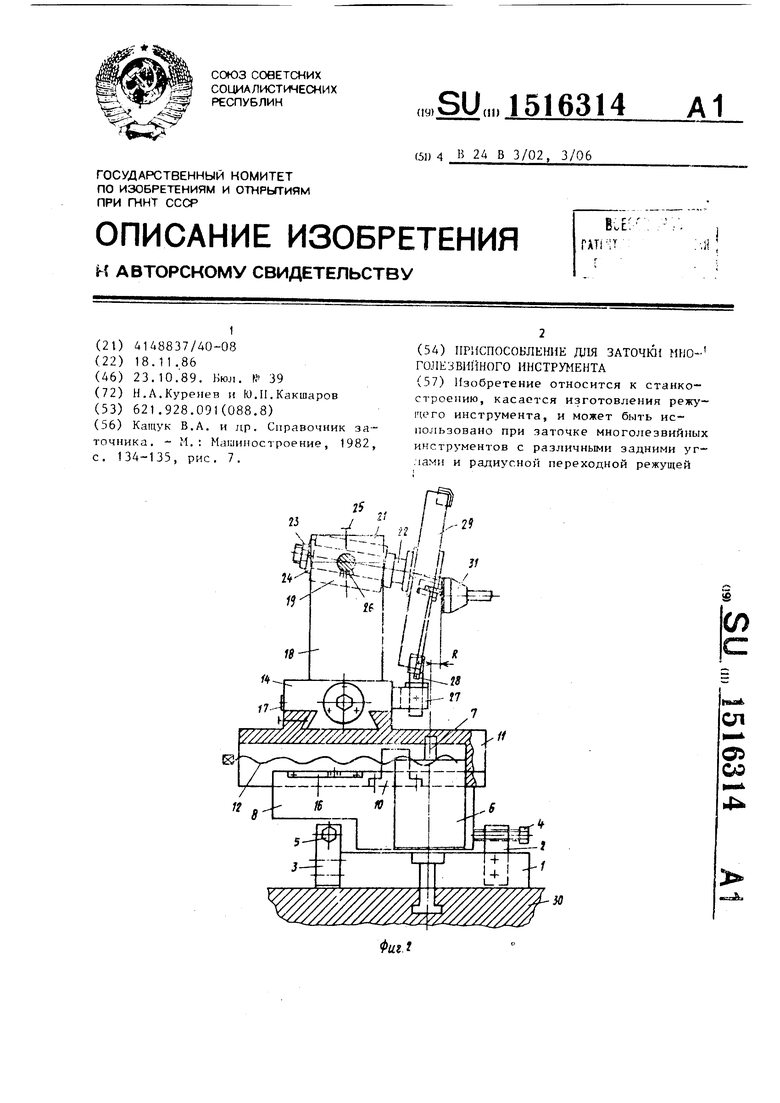

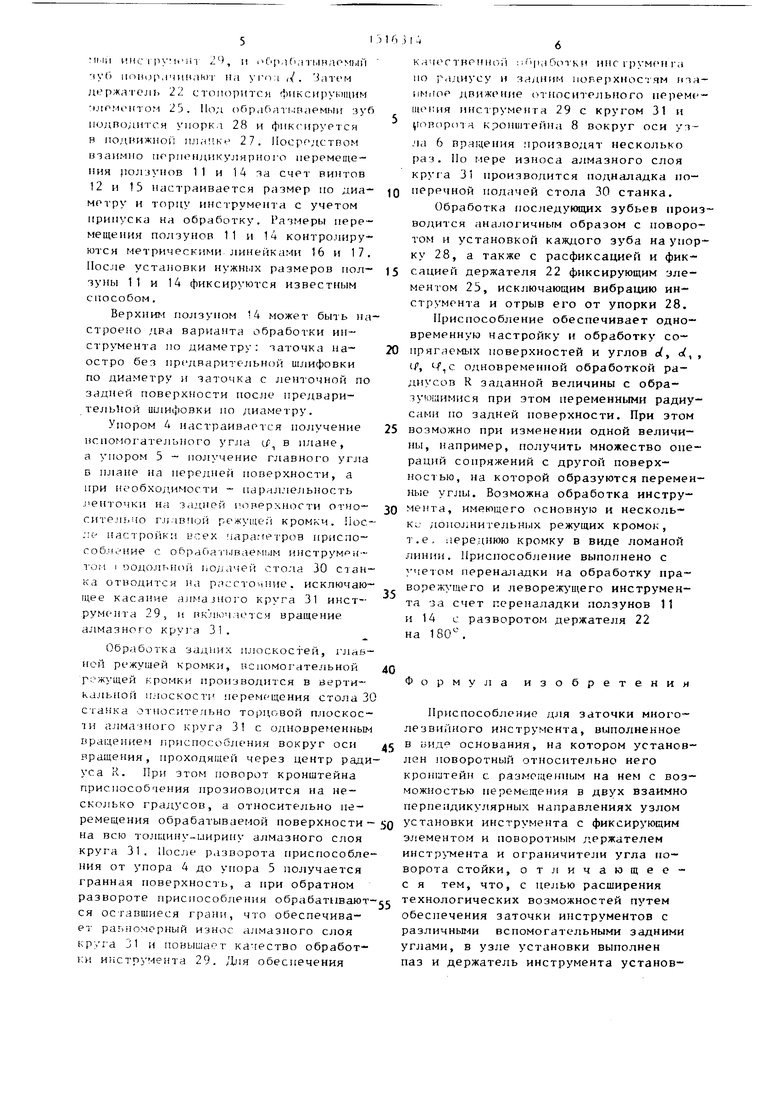

На фиг. 1 изображено приспособление, общий вид; на фиг. 2 - то же, поворотная часть приснособления развернута по часовой стрелке на 90°; на фиг. 3 - вид Л на фиг. 1,; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг.5 - сечение Б-В на фиг. 3.

Приспособление для заточки многолезвийного инструмента содержит осно- вание 1, ограничители угла поворота, состоящие из платиков 2 и 3 и упоров 4 и 5, узел 6 вращения с настроечным штифтом 7, кронштейн 8 с ручкой 9, жестко закрепленной на корпусе узла 6 вращения. На кронштейне 8 закреплена опора 10 и подвижно установлен ползун 11 с винтом 12. На ползуне 11 за- креш;ен кронштейн 13 и перпендикулярно ползуну 11 установлен верхний ползун 14 с винтом 15. На боковых поверхностях кронштейна 8 и верхнего ползуна 14 закреплены метрические линейки 16) И 17. Приспособление также со5

5 0

д

«

держит узел 18 установки инструмента, жестко закрепленный на верхнем ползуне 14. В узле 18 установки выполнен паз (не показан), в котором на оси (не показана) установлен переходник 19, зафиксированный крышками 20 и 21. В переходнике 19 установлен держатель 22 инструмента, закрепленный гайкой 23 с пружинной шайбой 24 и фиксирующим элементом 25. На боковой поверхности узла 18 установки и торце оси переходника 19 выполнены риски 26. На боковой поверхности верхнего ползуна 14 установлена подвижная планка 27 с упоркой 28. На держателе 22 закреплен обрабатываемый инструмент 29. Приспособление устанавливают на столе 30 заточного станка с закрепленным на его шпинделе алмазным кругом 31.

Приспособление работает следующим образом.

Основание 1 приспособления устанавливается на стол 30 заточного станка и закрепляется. Поперечной подачей стола 30 настраивается размер на величину заданного радиуса R по настроечному штифту 7 относительно плоскости алмазного круга 31. Ослабляют крышки 20 и 21, и держатель 22 наклоняется на угол по рискам 26, на несенным, например, через 3°, после чего крьш1ки закрепляются. На держа- те. гь 22 устанавливается обрабатывавMl.Ill ИИС 1 р 11мп 29, II oCip.iriaTi.iBaoNtbiu чуС) ||оиор,)-г па yro;i i/. Затем держатель 22 стопорится фиксируыщим tjiPMt HTOM 25, Под ()брабат1,;ваемыи зуб 11ОДПОДИТСН 11орка 28 и фиксируется в поднижиой iiJiaiiKe 27. Посредством взаимно перпендикулярного перемещения ролзунов 11 и 14 за счет винтов 12 и 15 настраивается размер по диаметру и торцу инструмента с учетом припуска на обработку. 1 азмеры перемещения ползунов 11 и 14 контролируются метрическими линейками 16 и 17. После установки нужных размеров ползуны 11 и 14 фиксируются известным способом.

Верхним ползуном 14 может быть настроено два BapvtaHTa обработки инструмента по диаметру: заточка на- остро без предварительной шлифовки по диаметру и заточка с ленточной по задней поверхности после предвари- тель1юй шлифовки по диаметру.

Упором 4 настраивается получение нспоногательного угла if в плане, а упором 5 - получение главного угла Б плане на передней поверхности, а при необходимости - параллельность ,ме Г1-очки на задней г.оверхности отно- гительчо главной режлчце; кромки. 1ос .к- настройки рсех iaparfe-rpoB приспо- с обраоатываемим инструментом I оодольн(1й 1юдаче1 стола 30 станка отводится на расстояние, исключающее касание алмазного круга 31 инструмента 29, и включается вращение алмазного круга 31.

Обработка задних плоскостей, главной режущей кромки, вспомогательной режущей кромки производится в вертикальной 11ЛОСКОСТ1 перемещения стола 3 станка относительно торцовой плоскости алмазного круга 31 с одновреиенньт вращением приспособления вокруг оси вращения, проходящей через центр радиуса R. При зтом поворот кронштейна приспособг1ения прозиоводится на несколько градусов, а относительно перемещения обрабатываег ой поверхности на всю толщину-иирину алмазного слоя круга 31. После разворота приспособления от упора 4 до упора 5 получается гранная поверхность, а при обратном развороте приспособления обрабатываются оставшиеся грани, что обеспечивает раьноморный износ алмазного слоя круг а 31 н повышает качество обработ- 1:и инструмента 29. /liiH обеспечения

качественно; -.jfij);) бсп ки инс грумен i-a по радиусу и за/1Мим 11ОР.е)ХНос ям fna- iiMiioe движение относительного перемс- инсарумента 29 с кругом 31 и юворотя кро)1и тейна 8 вокруг оси узла 6 прящения производят несколько раз. По мере износа алмазного слоя круг а 31 производится подналадка по-

перечной подачей стола 30 станка.

Обработка последующих зубьев производится аналогичным образом с поворотом и установкой каждого зуба на упор- ку 28, а также с расфиксациен и фиксацией держателя 22 фиксирующим элементом 25, исключающим вибрацию инструмента и отрыв его от упорки 28.

Приспособление обеспечивает одновременную настройку и обработку сопрягаемых поверхностей и углов /, о(, , Л iC одновременной обработкой ра- R заданной величины с обра- зук)лимр1ся при этом переменными радиусами по задней поверхности. При этом

возможно при изменении одной величины, например, получить множество операций сопряжений с другой поверхностью, на которой образуются переменные углы. Возможна обработка инстру-

ме)1та, имеющего основную и несколько.- дополнительных режущих кромок, т.е, переднюю кромку в виде ломаной линии. Приспособление выполнено с учетом переналадки на обработку пра- ворежл щего и левореж ш(его инструмента за счет переналадки ползунов 11 и 14 с разворотом держателя 22 на 180.

40

Формула изобретении

Приспособление для заточки многолезвийного инструмента, выполненное

в основания, на котором установлен поворотный относительно него кронштейн с размещенным на нем с возможностью перемещения в двух взаимно перпендикулярных направлениях узлом

установки инструмента с фиксирующим элементом и поворотным держателем инстрч мента и ограничители угла поворота стойки, отличающее- с я тем, что, с целью расширения технологических возможностей путем обеспечения заточки инструментов с различныг-1И вспомогательными задними углами, в узле установки выполнен паз и держатель инструмента установ

ii ii II VK;i4rUiiU)M п,1чу с .ч(1чм1.)Ж11пс чьюiii:n ;u - инг i JIVMIMII .1 и ii.ip.iiiiuMii4Ki ra вокруг оси, iit pin-идикулирит .iiiMibiKui nciuinanHKi.

.

21

19

51

Фаг.

К: ФигЛ

в-е

фиг в

| Кащук В.А | |||

| и др | |||

| Справочник заточника, - М,: Машиностроение, 1982, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-10-23—Публикация

1986-11-18—Подача