Изобретение относится к машиностроению и может быть использовано при доводке наружных цилиндрических поверхностей деталей, например золотников, плунжеров, калибров и т.д.

Цель изобретения - повышение качества обработки.

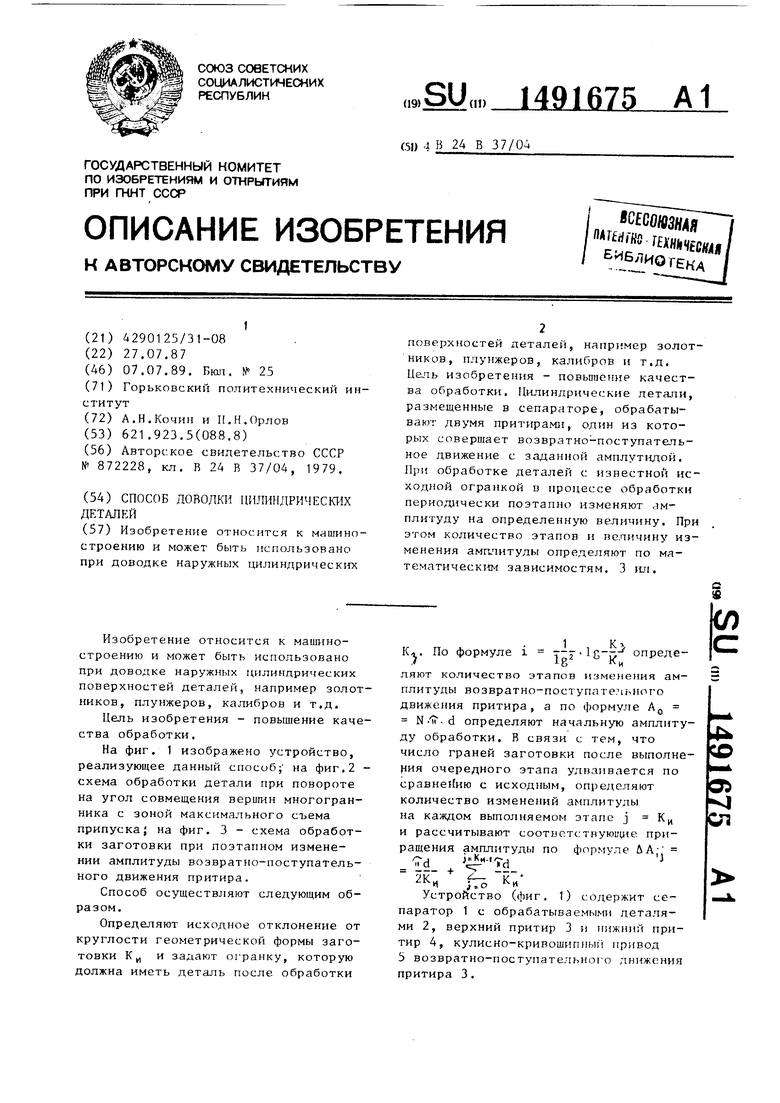

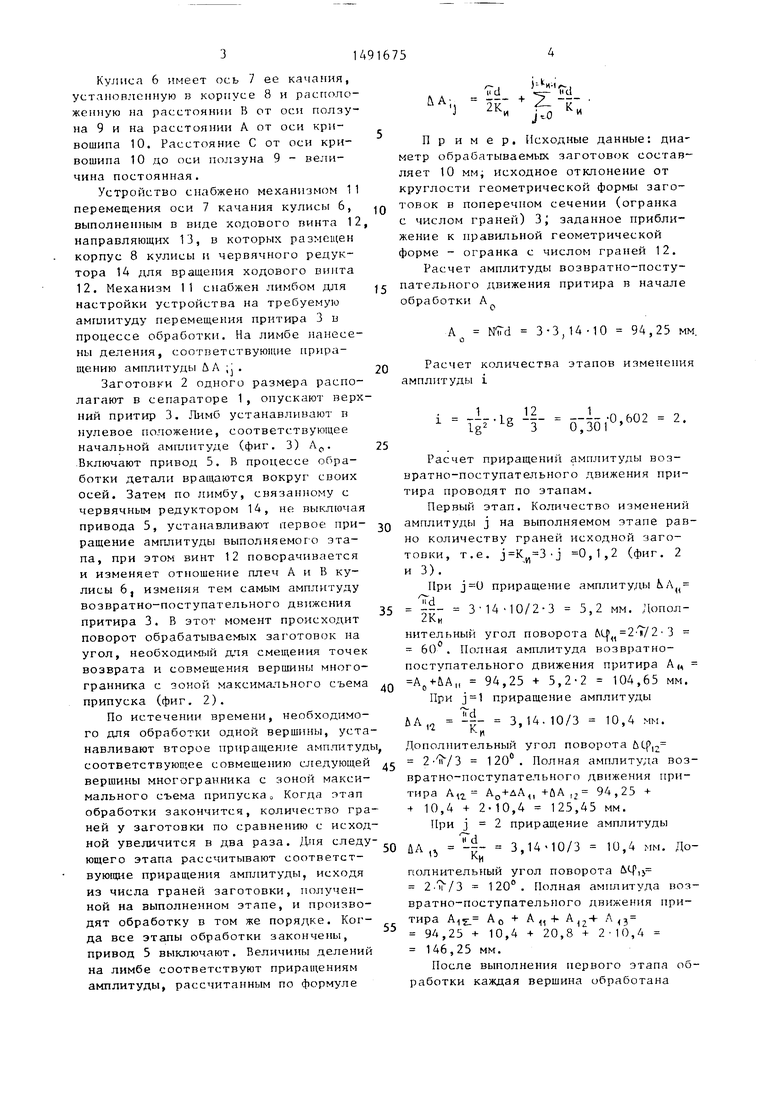

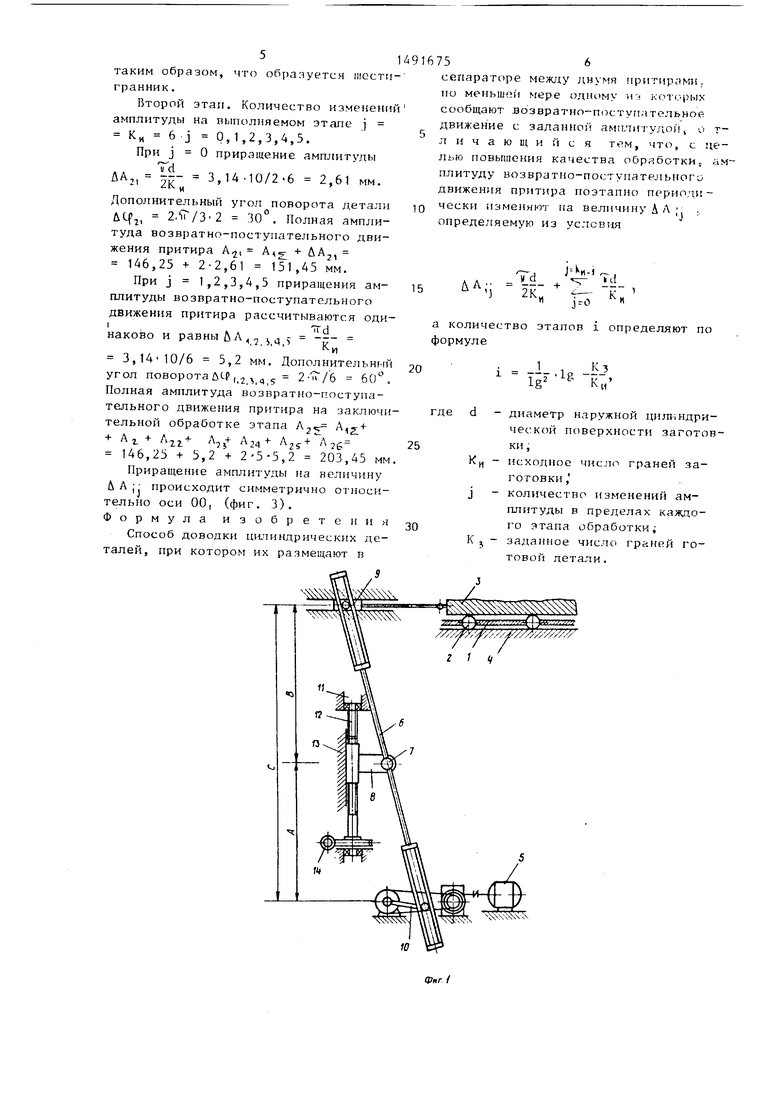

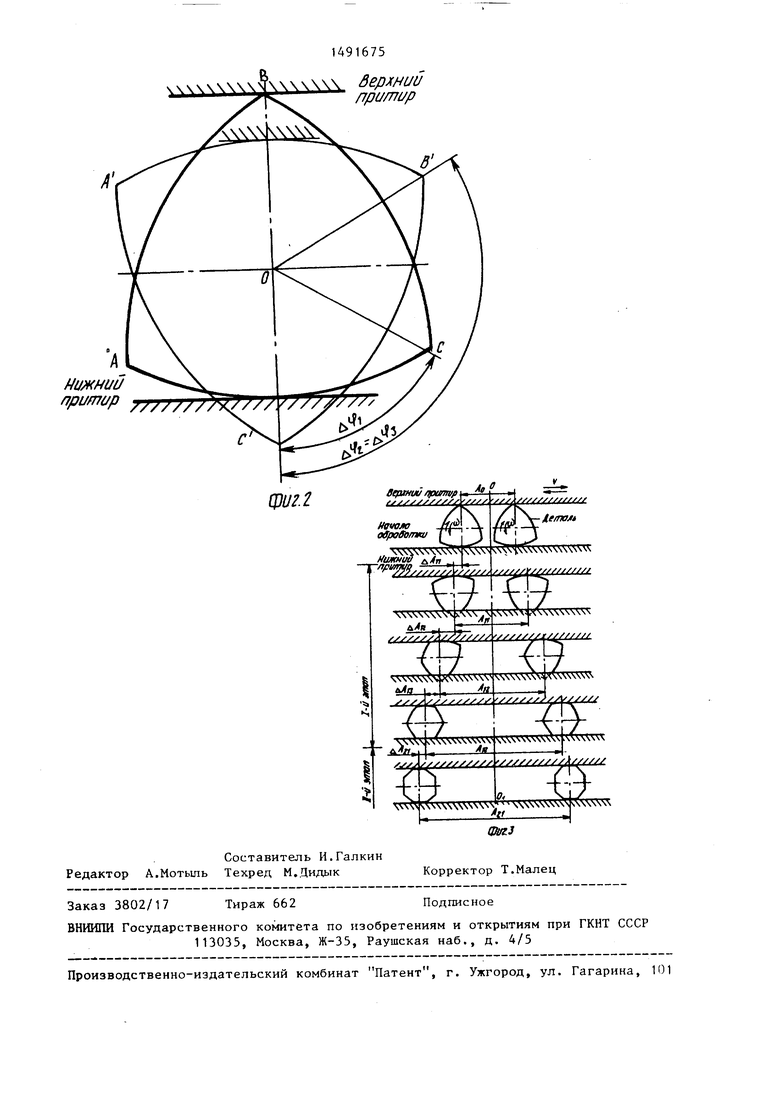

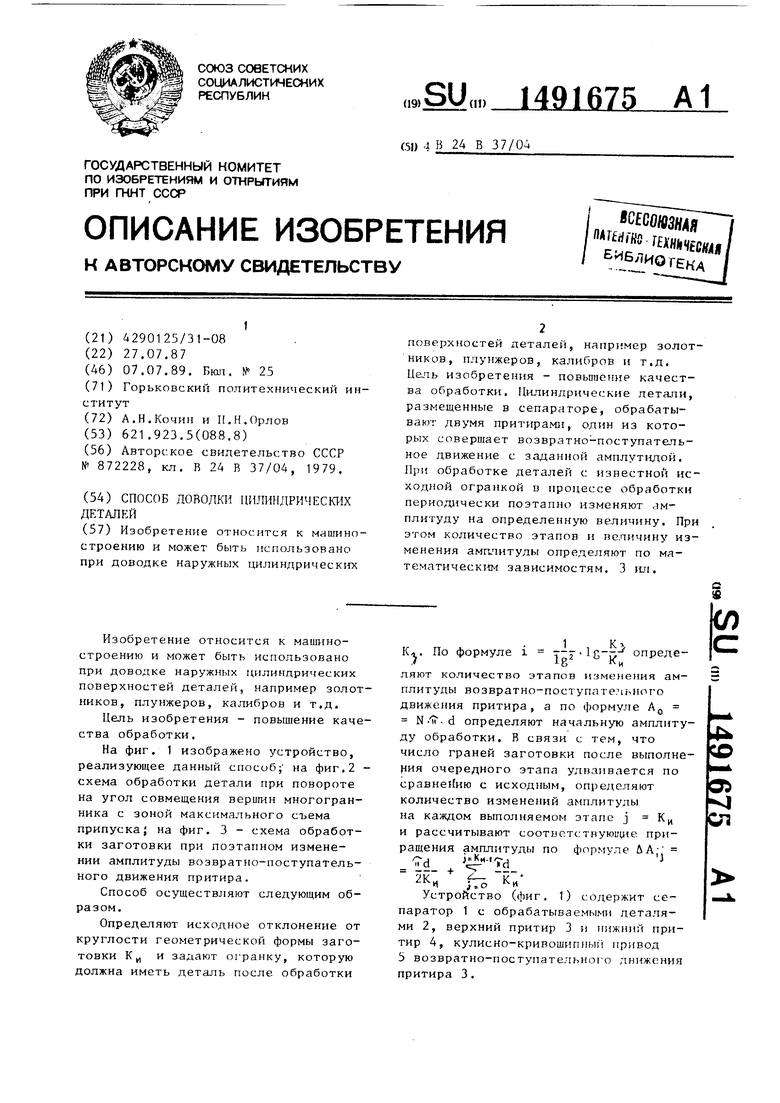

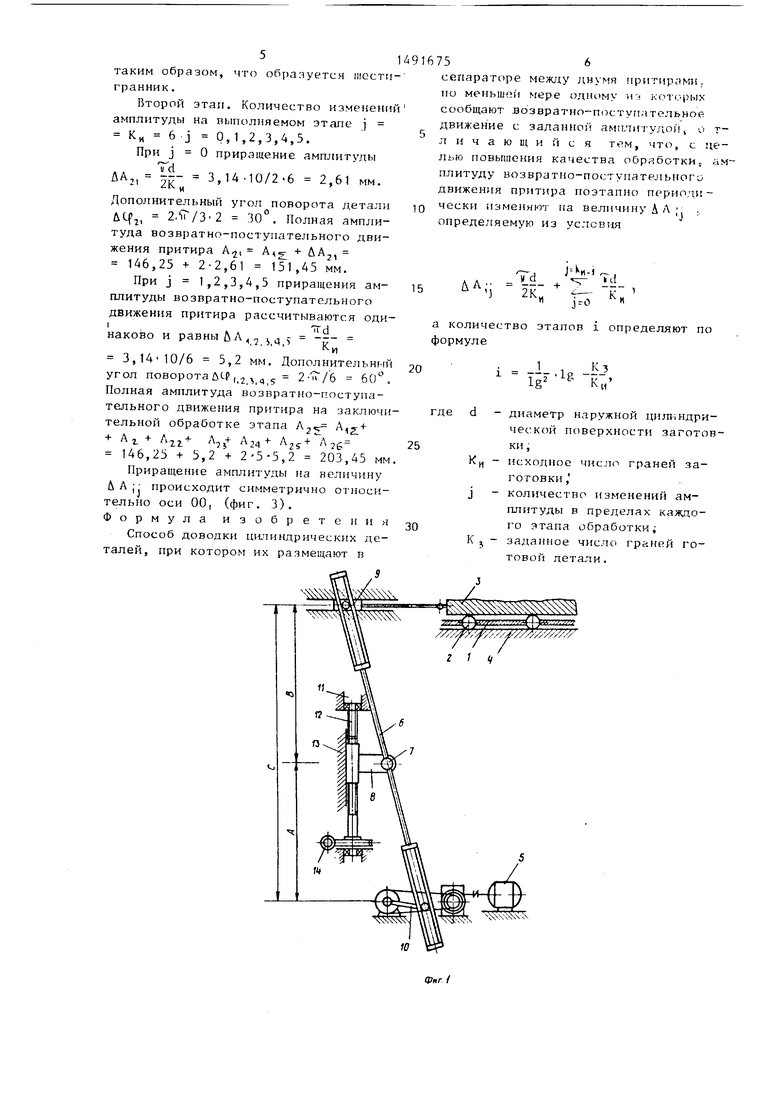

На фиг. 1 изображено устройство, реализующее данный способ; на фиг. 2 - схема обработки детали при повороте на угол совмещения вершин многогранника с зоной максимального съема припуска; на фиг. 3 - схема обработки заготовки при поэтапном изменении амплитуды возвратно-поступательного движения притира.

Способ осуществляют следующим образом.

Определяют исходное отклонение от круглости геометрической формы заготовки К , и задают огранку, которую должна иметь деталь после обработки

К,. По формуле i опреде, и

ляют количество этапов изменения амплитуды возвратно-поступательного движения притира, а по формуле А N-IT-d определяют начальную амплитуду обработки. В связи с тем, что число граней заготовки после выполне- 1ия очередного этапа удваивается по сравнению с исходным, определяют количество изменений амплитуды на каждом выполняемом этапе j - и рассчитывают соответствую1цие приращения амплитуды по формуле UA:

1й

2К,

М

К.

И

Устройство (фиг. 1) содержит сепаратор 1 с обрабатываемы деталями 2, верхний притир 3 и нижний притир 4, кулисно-кривошипныГ привод 5 возвратно-поступателГ)НО1 о движения притира 3.

1й

а СП

Кулиса 6 имеет ось 7 ее качания, установленную в корпусе 8 и располо- жен)1ую на расстоянии В от оси ползуна 9 и на расстоянии А от оси кривошипа 10. Расстояние С от оси кривошипа 10 до оси ползуна 9 - величина постоянная.

Устройство снабжено механизмом 11 перемещения оси 7 качания кулисы 6, выполненным в виде ходового винта 12 направляющих 13, в которых размещен корпус 8 кулисы и червячного редуктора 14 для вращения ходового винта 12. Механизм 11 снабжен лимбом для настройки устройства на требуемую амгшитуду перемещения притира 3 в процессе обработки. На лимбе нанесены деления, соответствующие приращению амплитуды йЛ ; .

Заготовки 2 одного размера располагают в сепараторе 1, опускают верхний притир 3. Лимб устанавливают в нулевое положение, соответствующее начальной амплитуде (фиг. 3) А. Включают привод 5. В процессе обработки детали вращаются вокруг своих Осей. Затем по лимбу, связан}1ому с червячным редуктором 14, не выключая привода 5, устанавливают первое приращение амплитуды выполняемого этапа, при этом винт 12 поворачивается и изменяет отношение плеч А и В кулисы 6, изменяя тем самым амплитуду возвратно-поступательного движения притира 3. В этот момент происходит поворот обрабатываемых заготовок на угол, необходимый для смещения точек возврата и совмещения вершины многогранника с зоной максимального съема припуска (фиг. 2).

По истечении времени, необходимого для обработки одной верщины, устанавливают второе приращение амплитуд соответствуюп;ее совмещению следующей вершины многогранника с зоной максимального съема припуска с, Когда этап обработки закончится, количество граней у заготовки по сравнению с исходной увеличится в два раза. Дня следующего этапа рассчитывают соответст- вуюпще приращения амплитуды, исходя из числа граней заготовки, полученной на выполненном этапе, и производят обработку в том же порядке. Когда все этапы обработки закончены, привод 5 выключают. Величины делений на лнмбе соответствуют приращениям амплитуды, рассчитанным по формуле

1491675

jTd 2К

-- +

и

П р и м е р. Исходные данные: диаметр обрабатываемых заготовок составляет 10 мм; исходное отклонение от круглости геометрической формы заготовок в поперечном сечении (огранка с числом граней) 3| заданное приближение к правильной геометрической форме - огранка с числом граней 12.

Расчет амплитуды возвратно-поступательного движения притира в начале обработки А

А 3-3,14-10 94,25 мм.

Расчет количества этапов изменения амплитуды i

1

li

ig f- о:5о1-« «2 2.

Расчет приращений амплитуды возвратно-поступательного движения притира проводят по этапам.

Первый этап. Количество изменений амплитуды j на выполняемом этапе равно количеству граней исходной заготовки, т.е. 0,1,2 (фиг. 2 и 3).

При j 0 приращение амплитуды .

г,

-- 3-14 10/2-3 5,2 мм. Допол- /KH

нительный угол поворота ЛС 27/2 3 60 . Полная амплитуда возвратно- поступательного движения притира А,, А +йА|, 94,25 + 5,2-2 104,65 мм.

UA

При приращение амплитуды

- 3,14. 10/3 10,4 мм.

п

1-2

Дополнительный угол поворота ЛСрр 2- п /3 120 . Полная амплитуда возвратно-поступательного движения притира А,2. Ар+дА,, +UA ,2 94,25 + 4 10,4 + 2-10,4 125,45 мм.

При j 2 приращение амплитуды к а

3,14-10/3 10,4 мм. И

ДоUA,,

полнительный угол поворота , 2 М/З 120°. Полная амплитуда возвратно-поступательного движения притира Ai5L АО + 94,25 + 10,4 + 20,8 + 2 146,25 мм.

После выполнения первого этапа обработки каждая вершина обработана

10,4

5

таким образом, что образуется шестигранник.

Второй этап. Количество изменений амплитуды на выпол} яемом этапе j Ки 6 j 0,1,2,3,4,5.

При j 0 приращение амплитуды

ДА,, |-- 3,14.10/2-6 2,61 мм.

Дополнительный угол поворота детали uCf, 2. 30 . Полная амплитуда возвратно-поступательного движения притира + 146,25 + 2-2,61 151,45 мм.

При j 1,2,3,4,5 приращения амплитуды возвратно-поступательного движения притира рассчитываются оди и

наково и равны йл л ---

К„

3,1410/6 5,2 мм. Дополнительный угол поворота Л(-Р (,2-s q 5 2- и /6 60°. Полная амплитуда возвратно-поступательного движения притира на заключительной обработке этапа Aj-r si + Аг + А,4 АЗ, Л2 + Л,е 146,25 + 5,2 + 2-5-5,2 203,45 мм

Приращение амплитуды на величину Л А ; происходит симметрично относительно оси 00, (фиг. 3).

Формула изобретения Способ доводки цилиндрических деталей, при котором их размещают в

5

756

сепараторе между днумя притир.чми, по меньшей мере одному и: которых сообщают возвратно--П(5стуг1ательное движение с заданной ампли-| удо)1, о i л и ч а ю щ и и с я , что, с ut лью повышения качества oOpaOoTKHj с плитуду возвратно-поступательного движения притира поэтапно периодически изменяют на величину А Л;, определяемую из ус.човмя

мJ

л л

та

И

J.O и

а количество этапов i определяют по формуле

20

1

Кз

где d - диаметр наружной цилиндрической поверхности заготовки ,

К„ - исходное число граней заготовки,

j - количество изменений амплитуды в пределах каждого этапа обработки;

К J - заданное число граней готовой детали.

W

1491675

ччч верхний

притир

Нижний притар

фиг. 2

,.

Mi/ими f,4n .

хххух/У/х/х/ху/У///

1

A N VVV NN

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки цилиндрических деталей | 1987 |

|

SU1491674A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Способ абразивной обработки плоских поверхностей прямоугольных деталей и устройство для его осуществления | 1986 |

|

SU1366371A1 |

| Устройство для доводки криволинейных поверхностей | 1980 |

|

SU935259A1 |

| Способ изготовления ротора электростатического гироскопа | 2024 |

|

RU2830829C1 |

| Устройство для доводки плоских поверхностей | 1972 |

|

SU512042A1 |

| Устройство для ленточного шлифования лопаток гтд | 1974 |

|

SU524676A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ МНОГОГРАННЫХ ВАЛОВ | 1939 |

|

SU58190A1 |

| Устройство для ультразвуковойдОВОдКи плОСКиХ пОВЕРХНОСТЕй | 1979 |

|

SU846285A1 |

| СПОСОБ ОГРАНКИ МЯГКОГО ЮВЕЛИРНОГО МАТЕРИАЛА, НАПРИМЕР ЖЕМЧУГА, С ВЫСОКОТОЧНОЙ ПОЛИРОВКОЙ НА СВОБОДНОМ АБРАЗИВЕ | 2011 |

|

RU2467099C1 |

Изобретение относится к машиностроению и может быть использовано при доводке наружных цилиндрических поверхностей деталей, например золотников, плунжеров, калибров и т.д. Цель изобретения - повышение качества обработки. Цилиндрические детали, размещенные в сепараторе, обрабатывают двумя притирами, один из которых совершает возвратно-поступательное движение с заданной амплитудой. При обработке деталей с известной исходной огранкой в процессе обработки периодически поэтапно изменяют амплитуду на определенную величину. При этом количество этапов и величину изменения амплитуды определяют по математическим зависимостям. 3 ил.

Составитель И.Галкин Редактор А.Мотыль Техред М.Дидык

Заказ 3802/17

Тираж 662

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

anygj

Корректор Т.Малец

Подписное

| Устройство для доводки цилиндрических деталей | 1979 |

|

SU872228A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-07-07—Публикация

1987-07-27—Подача