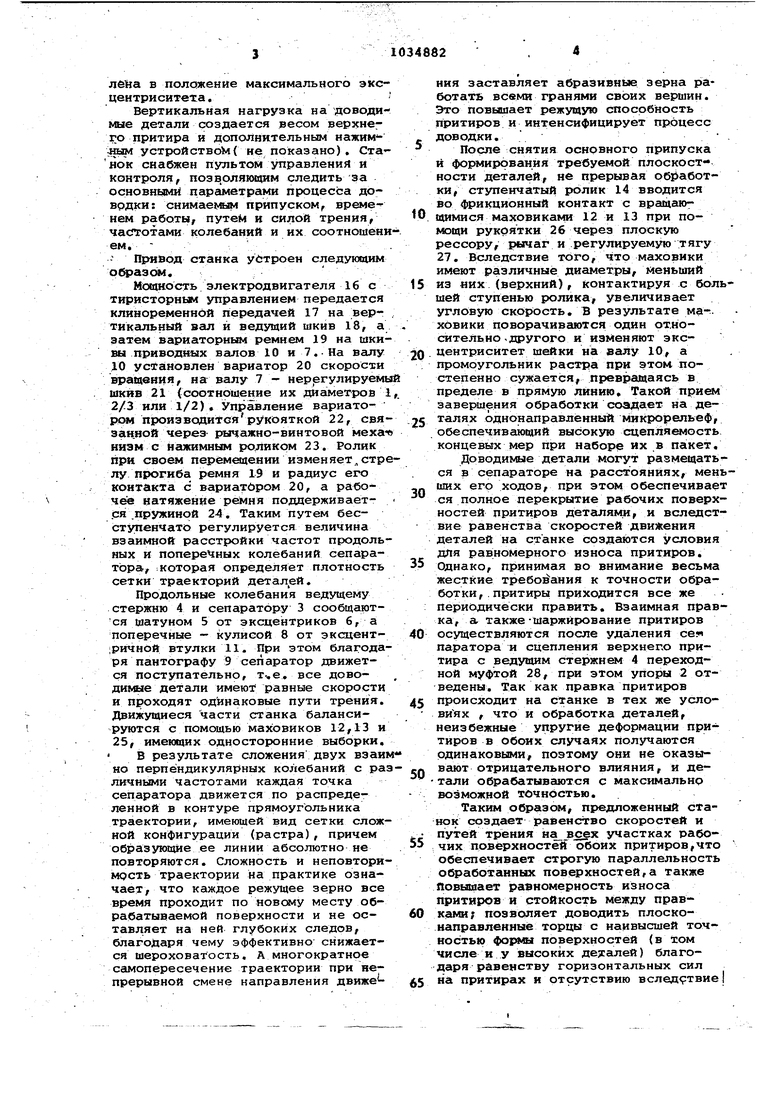

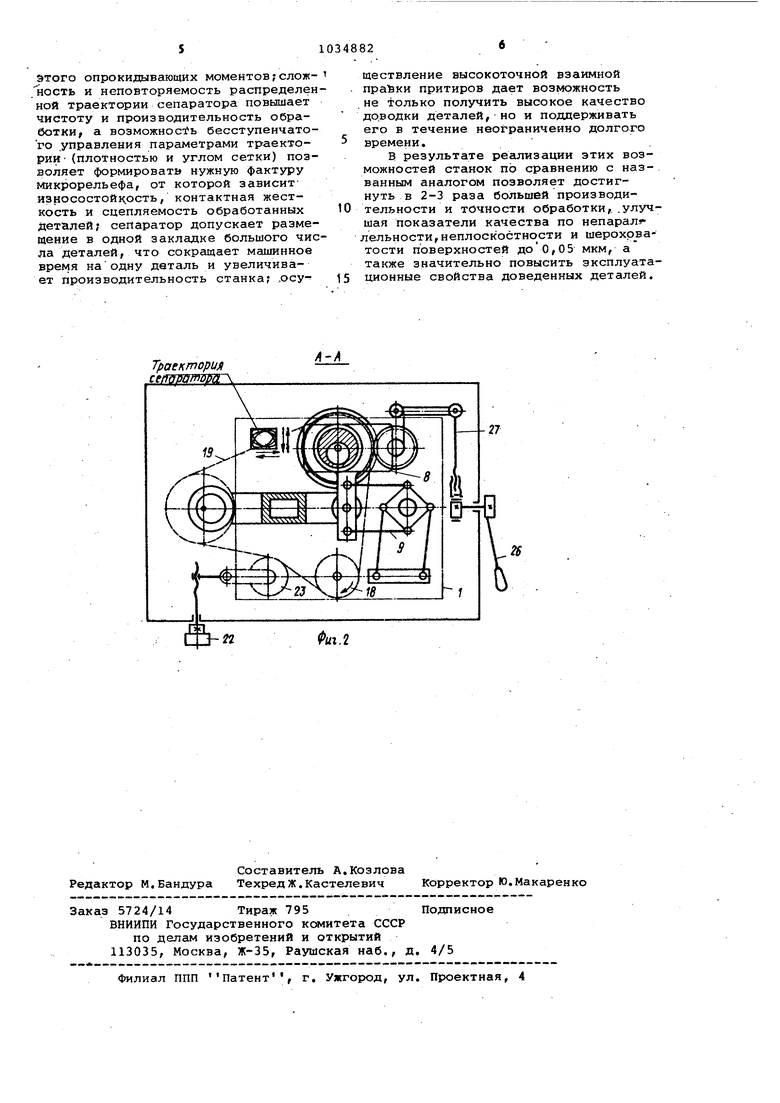

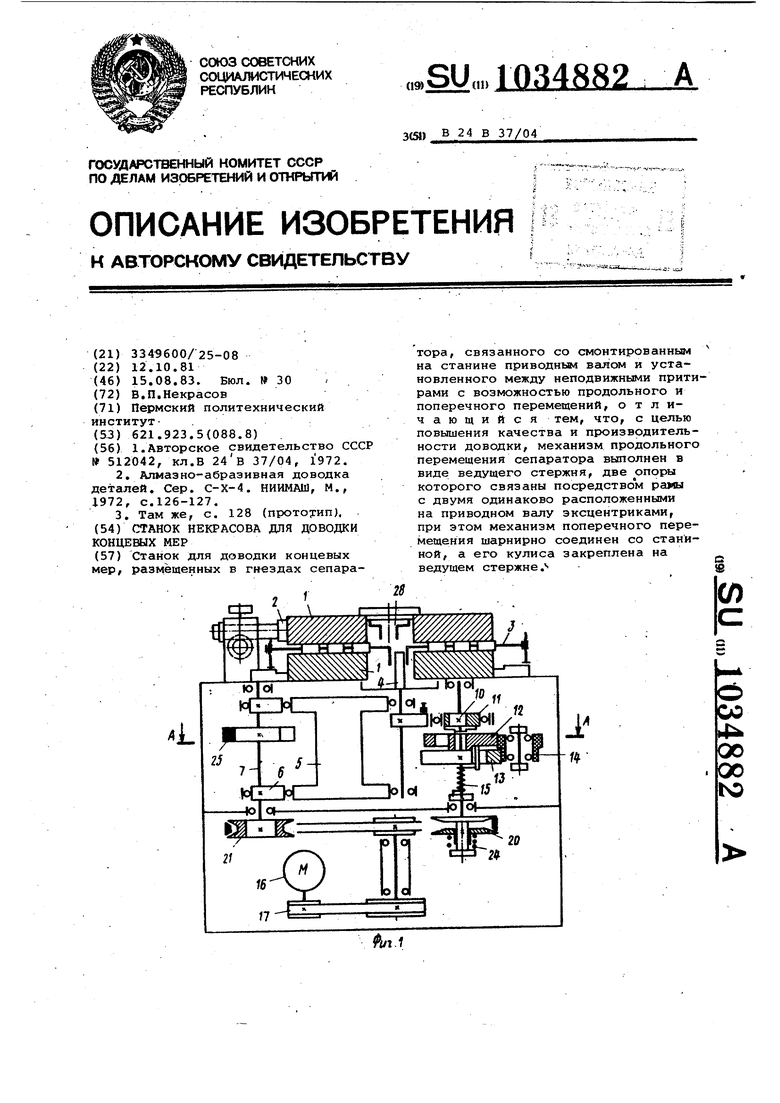

Изобретение относится к абразивной обработке и может быть использовано для доводки концевых мер. Известно устройство для доводки плоских.поверхностей, снабженное пр тиром/ приводимым в сложное колебательное движение двумя параллельным шатунами и продольно расположенной по отношению к ним кулисой l. Однако это устройство не позволя ет доводить одновременно обе сто роны плоско-параллельных деталей, что сн-ижает точность и производител ность обработки деталей типа концевых мер длины. Известны станки для доводки конц вых мер длины - особб точных деталей, применяющихся в качестве размерных эталонов в машиностроении, . Станок .для предварительной доводки снабжен двумя дисковыми притирами, закрепленными неподвижно, и сепаратором с деталями, который совершает планетарное движение за счет поворота з-убчатого обода, связанного с тремя эксцентриковыми шеСтернями 2 , Недостаток станка - неодинаковость скоростей реэ-ания на,разных участках притиров, что вызывает их неравномерный износ и снижение точ ности обработки. Наиболее близким к изобретению по технической сущности является известный станок Семенова, предназ наченный для окончательной доводки концевых мер и обеспечивающий одинаковую скорость деталей, перемещающихся относительно неподвижно закрепленных прямоугольных притиров . Движение деталям сообщается шестью связанными с качающимся барабаном, лентами-сепараторами и скл дывается из продольного и поперечного возвратно-поступательных перемещений З J. Однако на станке Семенова дости гается довольно высокая, хотя и не всегда Достаточная точность обработки, но на нем нельзя бёсступенчато регулировать параметры траекто РИИ.и управлять формированием Микр рельефа деталей. Движущиеся навстр чу друг другу сепараторные ленты не обеспечивают равномерного переjpeiTHH поверхностей притиров и не пбзвапяют разместить достаточно большое количество деталей, что отрипательно сказывается на точности и производительности обработки. Цель изобретения - повышение качества и производительности доводки , Поставленная цель достигается тем, что в станке для доводки -концевык мер длины, размещенных в гнездах сепаратора, связанного с пр водным валом, смонтированным на станине j и установленного между неподвижными притирами с возможностью продольного и доперечного перемещений,механизм продольного перемещения сепаратора выполнен в виде ведущего стержня,две опоры которого связаны посредством рамы с двумя одинаково расположенными на приводном валу эксцентри- , ками-,при-этом механизм поперечного перемещения шарнирно соединен со станиной, а его кулиса закреплена на ве- . дущем стержне. На фиг, 1 представлена кинематическая схема станка; на фиг 2 - разрез ,А-А на фиг, 1, Верхний и нижний притиры 1 установлены неподвижно, причем верхний притир удерживается упорами 2 и имеет возможность вертикального перемещения , Предпочтительны притиры прямоугольной формы, позволяющие более рационально разместить дово,цимые детали, имеющие прямоугольное .основание, Детали расположены в сепараторе 3, представляющем собой перфорированный лист, заключенный в раму jпридающую ему необходимую жестко.сть. Положение сепаратора регулируется по высоте опорными винтами так, чтобы сепаратор устанавливался посередине деталей.. Для сообщения сепаратору с деталями рабочего Движения служит ведущий стержень 4, который установлен на подшипниках в шатуне 5 продольного хода. Шатун выполнен в виде жесткой вертикальной рамы и установлен двумя соосными головками на оди;наковых эксцентриках 6 приводного в.ала 7, Ведущий стержень, таким образом, зафиксирован от осевого перемещения , но может свободно двигаться в горизонтальной плоскости BMecfe с шатуном. Укрепленная на ведущем стержне, кулиса 8 поперечного хода связана пантографом 9 со станиной, что предотвращает ее поворот и обеспечивает постоянное угловое положение ведущему стержню и сепаратору, имеющим между собой шпоночное соединение Внутри кулисы проходит дополнительный прив,одной вал 10 с регулируемым эксцентриком,. Эксцентричная втулка 11 связана крестовой муфтой, с подвижным маховиком 12, а друг гой маховик 13, имеющий гесколько бальший диаметр, закреплен на валу 10, Совместно с вводимым в контакт с маховиками ступенчатым роликом 14 они ojSpaaywT механизм фрикционного перебора, позволякяций плавно уменьш ть эксцентриситет дополнительного приводного вала и.величину поперечного хода сепаратора . В свободном состоянии ролик 14 отведен, и с помощью пружины 15 втулка 11 установле1на в положение максимального эксцентриситета . Вертикальная нагрузка на доводи мые детали создается весом верхнего притира и дополннтельным нажим JHbW ycTpoflcTBoVi{ не показано) . Ста нок снабжен пультом управления и контроля, позв оляющим следить за основными параметрами процесса доврдки: CHHMaeiy&iM припуском, временем работы, путей и силой трения, частотами колебаний и нх соотношен ем, П1т1вод станка устроен следующим . Мощность электродвигателя 16 с тиристорным управлением передается клиноременнбй передачей 17 на вертикальный вал и ведущий шкив 18, а затем вариаторным ремнем 19 на шки вы приводных валов 10 и 7..На валу 10 установлен вариатор 20 скорости вращения, на валу 7 - нерегулируем шкив 21 {соотношение их диаметров 2/3 или 1/2) , Управление вариатором водитсярукояткой 22, свя занной через рычажно-винтовой меха ниэм с нажимным роликом 23. Ролик при своем перемещении изменяет,стр лу прогиба ремня 19 и радиус его контакта с вариатбром 20, а рабочее натяжение ремня поддерживается .пружиной 24. Таким путем бесступенчато регулируется величина взаимной расстройки частот продоль ных и поперечных колебаний сепаратора, : которая определяет плотность сетки траекторий деталей. Продольные колебания ведущему стержню 4 и сепаратору 3 сообщаются шатуном 5 от эксцентриков 6, а поперечные - кулисой 8 от эксцент;ричной втулки 11. При этом благода ря пантографу Э сепаратор движется поступательно, . все доводимые детали имеют равные скорости и проходят одинаковые пути трения. Движущиеся части станка балансируются с помсядью маховиков 12,13 и 25, имекпцих односторонние выборки. В результате сложения двух взаи но перпендикулярных коУ1ебаний с ра личньа«1и частотами каждая точка сепаратора движется по распределенной в контуре прямоугольника траектории, имеющей вид сетки сложной конфигурации (растра), причем образующие ее линии абсолютно не повторяются. Сложность и неповторимость траектории на практике означает, что каждое режущее зерно все время проходит по новому месту обрабатываемой поверхности и не оставляет на ней глубоких следов, благодаря чему эффективно снижается шероховатость. А многократное самопересечение траектории при непрерывной смене направления движения заставляет абразивные зерна ра ботатб всеми гранями своих вершин. Это повышает режущую сяюсрбность притиров и интенсифицирует процесс доводки. После снятия основного припуска и формирования требуемой плоскостности деталей, не прерывая об аботки, ступенчатый ролик 14 вводится во фрикционный контакт с вращающимися маховикакга 12 и 13 при помощи рукоятки 26 через плоскую рессору, рычаг и регулируемую тягу 27. Вследствие того, что маховики имеют различные диаметры, меньший из них (верхний), контактируя с большей ступенью ролика, увеличивает угловую скорость. В результате ма-. ховики поворачиваются один относительно другого и изменяют эксцентриситет шейки на валу 10, а промоугольник растра при этом постепенно сужается, превращаясь в пределе в прямую линию. Такой прием завершения обработки создает на деталях однонаправленный микрорельеф, обеспечивающий высокую сцепляемость концевых мер при наборе их в пакет. Доводимые детали могут размещаться в сепараторе на расстояниях, меньших его ходов, при этом обеспечивает ся полное перекрытие рабочих поверхностей притиров деталями, и вследствие равенства скоростей движения деталей на станке создаются условия для равномерного износа притиров. Однако, принимая во внимание весьма жесткие требо ания к точности обработки, .притиры приходится все же периодически править. Взаимная правка, а также -шаржирование притиров осуществляются после удаления сеп паратора и сцепления верхнего притира с ведущим стержнем 4 переходной муфтой 28, при этом упоры 2 отведены. Так как правка притирюв происходит на станке в тех же услови ях , что и обработка деталей, неизбежные упругие деформации притиров в обоих случаях получаются рдинаковыми, поэтому они не оказывают отрицательного влияния, и детали обрабатываются с максимально возможной точностью. Таким образом, предложенный станок создает- равенство скоростей и путей трения участках рабочих поверхностей обоих притиров,что обеспечивает строгую параллельность обработанных поверхностей,а также Повышает равномерность износа притиров и стойкость между правками; позволяет доводить плосконаправленные торцы с наивысшей точностью формы поверхностей (в том числе и у высоких дезсалей) благодаря равенству горизонтальных сил на притирах и отсутствию вслед9твие|

этого опрокидывающих моментов;сложность и неповторяемость распределенной траектории сепаратора повышает чистоту и производительность обработки, а возможность бесступенчатого управления параметрами траектории- (плотностью и углом сетки) позволяет формировать нужную фактуру микрорельефа, от которой зависитизносостойкость, контактная жесткость и сцепляемость обработанных деталей; сепаратор допускает размещение в одной закладке большого числа деталей, что сокращает машинное время наодну деталь и увеличивает производительность станка; .осу

ществление высокоточной взаимной прайки притиров дает возможность не только получить высокое качество доводки деталей, но и поддерживать его в течение неограниченно долгого времени.

В результате регшизации этих возможностей станок по сравнению с названным аналогом позволяет достигнуть в 2-3 раза большей производительности и точности обработки,, .улучшая показатели качества по непарал лельности,неплоскостности и шерохо ватости поверхностей доО,О5 мкм, а также значительно повысить эксплуатационные свойства доведенных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскодоводочный станок | 1982 |

|

SU1139617A1 |

| Устройство для доводки параллельных торцов | 1984 |

|

SU1192950A1 |

| Устройство для доводки плоских поверхностей | 1972 |

|

SU512042A1 |

| Плоскодоводочный станок | 1981 |

|

SU990481A2 |

| Станок для доводки длинномерных деталей | 1990 |

|

SU1726216A1 |

| Станок для доводки плоскостей | 1989 |

|

SU1685693A1 |

| Плоскодоводочный станок | 1984 |

|

SU1230806A1 |

| Плоскодоводочный станок | 1971 |

|

SU499099A2 |

| Устройство для доводки плоских поверхностей | 1982 |

|

SU1027017A2 |

| Устройство для плоскопараллельной доводки деталей | 1984 |

|

SU1252142A1 |

Станок для доводки концевых мер, размещенных в гнездах сепаратора, связанного со смонтированным на станине приводным валсяи и установленного между неподвижными притирами с возможностью продольного и поперечного перемещений, о т л ичающийся тем, что, с целью повышения качества и производительности доводки, механизм продольного перемещения сепаратора выполнен в виде ведущего стержня, две опоры которого связаны посредством pajej с двумя одинаково расположенными на приводном валу эксцентриками, при этом механизм поперечного перемещения шарнирно соединен со станиной, a его кулиса закреплена на ведущем стержне. I (Л Ж: 21

/1-/1

иг.2

27

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сер | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| НИИМАШ, М., 1972, с.126-127 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1983-08-15—Публикация

1981-10-12—Подача