«fiut.3

113

Изобретение относится к машиностроению, преимущественно доводочной обработке, и может быть использовано для изготовления деталей, имеющих ис- полнительные поверхности в форме плоского прямоугольника, например оптических устройств.

Цель изобретения - повьшение точности обработки плоских поверхностей прям.оугольньпс деталей за счет одинакового съ.ема материала по всей плоскости обработки.

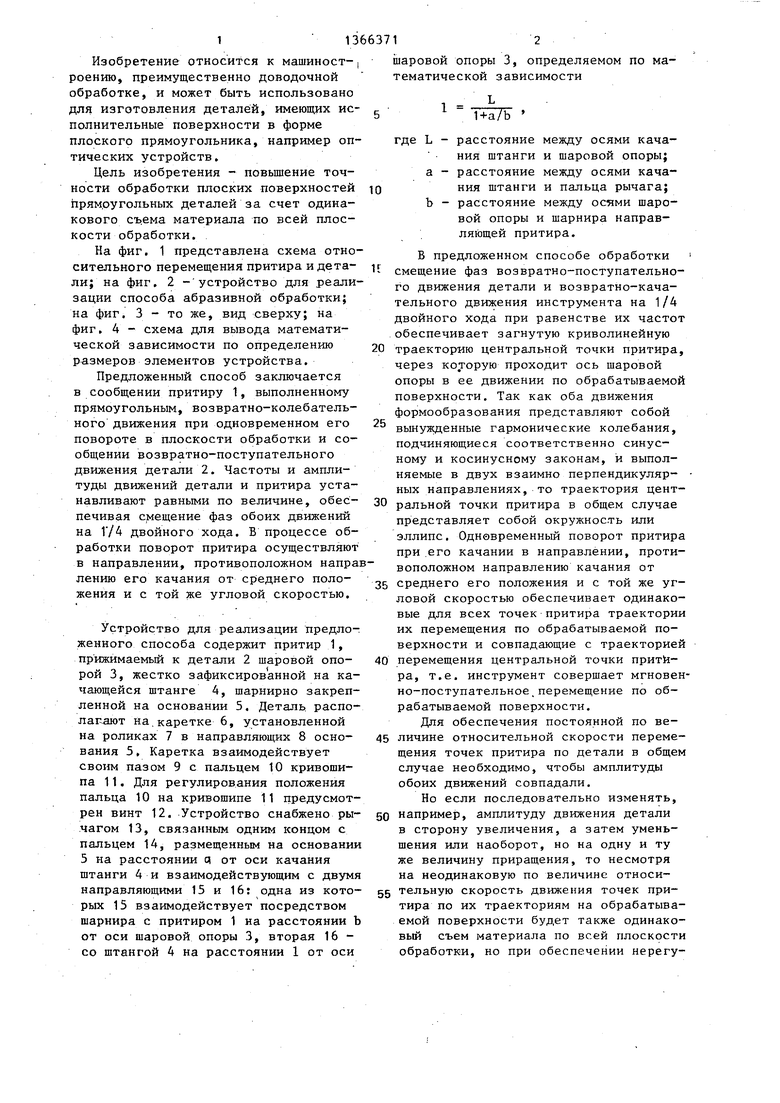

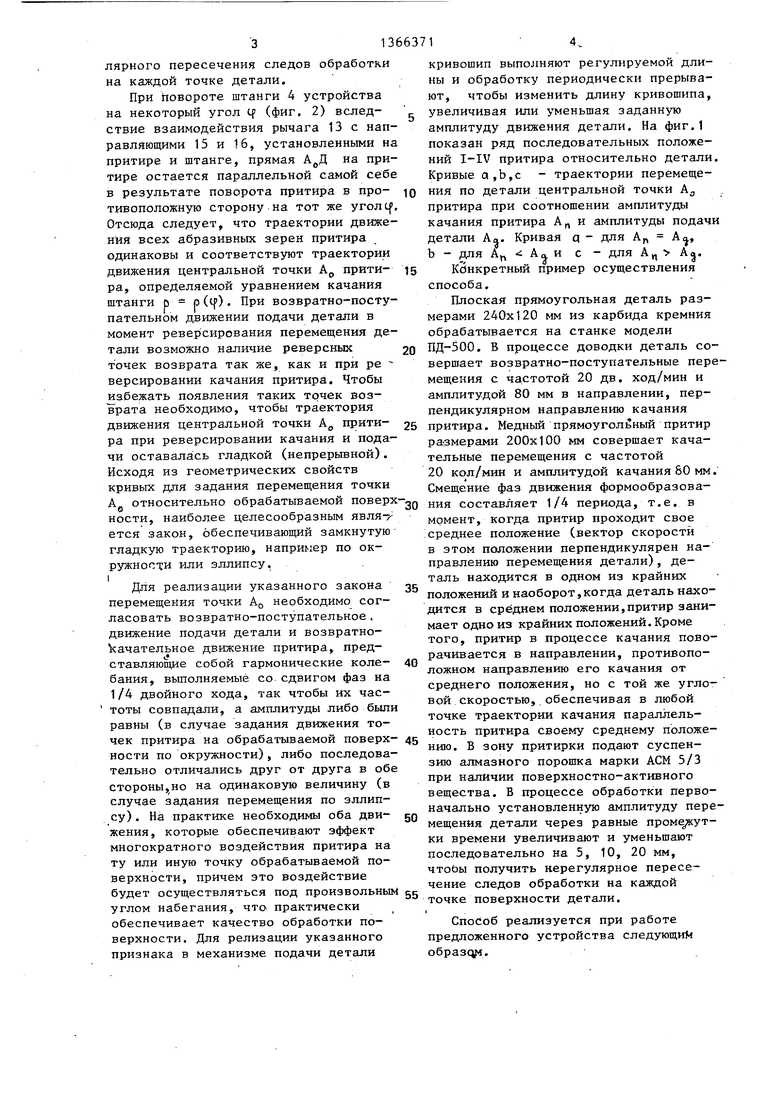

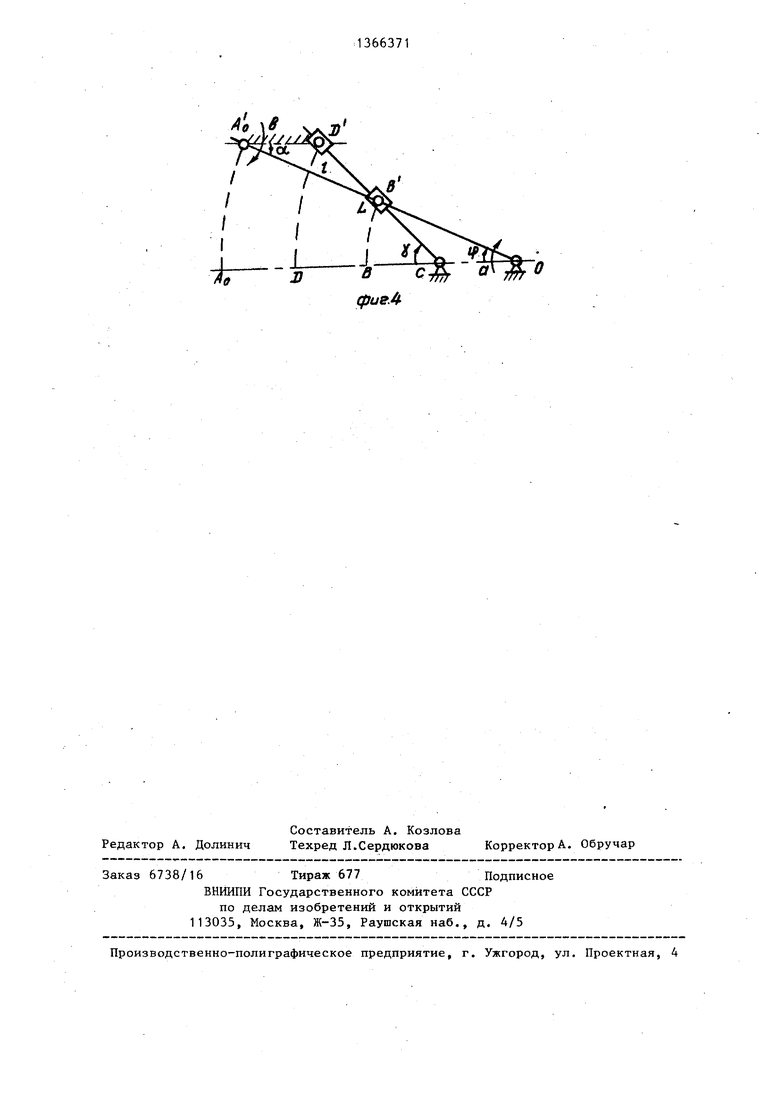

На фиг. 1 представлена схема относительного перемещения притира и дета- ли; на фиг. 2 - устройство для реализации способа абразивной обработки; на фиг. 3 - то же, вид сверху; на фиг. 4 - схема для вывода математической зависимости по определению размеров элементов устройства.

Предложенный способ заключается в сообщении притиру 1, выполненному прямоугольным, возвратно-колебательного движения при одновременном его повороте в плоскости обработки и сообщении возвратно-поступательного движения детали 2. Частоты и амплитуды движений детали и притира устанавливают равными по величине, обес- печивая смещение фаз обоих движений на 1/4 двойного хода. В процессе обработки поворот притира осуществляют в направлении, противоположном напралению его качания от среднего положения и с той же угловой скоростью.

Устройство для реализации предложенного способа содержит притир 1, прижимаемый к детали 2 шаровой опо- рой 3, жестко зафиксированной на качающейся штанге 4, шарнирно закрепленной на основании 5. Деталь, распо- лаг-ают на, каретке 6, установленной на роликах 7 в направляющих 8 осно- вания 5. Каретка взаимодействует своим пазом 9 с пальцем 10 кривошипа 11, Для регулирования положения пальца 10 на кривошипе 11 предусмотрен винт 12. Устройство снабжено ры- чагом 13, связанным одним концом с пальцем 14, размещенным на основании 5 на расстоянии q от оси качания штанги 4 и взаимодействующим с двумя направляющими 15 и 16: одна из кото- рых 15 взаимодействует посредством шарнира с притиром 1 на расстоянии b от оси шаровой опоры 3, вторая 16 - со штангой 4 на расстоянии 1 от оси

12

шаровой опоры 3, определяемом по математической зависимости

5 О

5

0 5 0 5

где L - расстояние между осями качания штанги и шаровой опоры;

а - расстояние между осями качания штанги и пальца рычага;

b - расстояние между осями шаровой опоры и шарнира направляющей притира.

В предложенном способе обработки смещение фаз возвратно-поступательного движения детали и возвратно-кача- тельного движения инструмента на 1/4 двойного хода при равенстве их частот обеспечивает загнутую криволинейную траекторию центральной точки притира, через которую проходит ось шаровой опоры в ее движении по обрабатываемой поверхности. Так как оба движения формообразования представляют собой вынужденные гармонические колебания, подчиняющиеся соответственно синусному и косинусному законам, и выполняемые в двух взаимно перпендикуляр- ных направлениях, то траектория центральной точки притира в общем случае представляет собой окружность или эллипс. Одновременный поворот притира при .его качании в направлении, противоположном направлению качания от среднего его положения и с той же угловой скоростью обеспечивает одинаковые для всех точек притира траектории их перемещения по обрабатываемой поверхности и совпадающие с траекторией перемещения центральной точки притира, т.е. инструмент совершает мгновенно-поступательное, перемещение по обрабатываемой поверхности.

Для обеспечения постоянной по величине относительной скорости перемещения точек притира по детали в общем случае необходимо, чтобы амплитуды обоих движений совпадали.

Но если последовательно изменять, например, амплитуду движения детали в сторону увеличения, а затем уменьшения или наоборот, но на одну и ту же величину приращения, то несмотря на неодинаковую по величине относительную скорость движения точек притира по их траекториям на обрабатываемой поверхности будет также одинаковый съем материала по всей плоскости обработки, но при обеспечении нерегулярного пересечения следов обработки на каждой точке детали.

При повороте штанги 4 устройства на некоторый угол tf (фиг. 2) вслед- ствие взаимодействия рычага 13 с направляющими 15 и 16, установленными на притире и штанге, прямая на притире остается параллельной самой себе в результате поворота притира в про- тивоположную сторону на тот же угол Ц Отсюда следует, что траектории движения всех абразивных зерен притира одинаковы и соответствуют траектории движения центральной точки А прити- ра, определяемой уравнением качания штанги р р (Я При возвратно-поступательном движении подачи детали в момент реверсирования перемещения детали возможно наличие реверсных т очек возврата так же, как и при ре версировании качания притира. Чтобы избежать появления таких точек возврата необходимо, чтобы траектория движения центральной точки А прити- ра при реверсировании качания и подачи оставала:сь гладкой (непрерывной) . Исходя из геометрических свойств кривых для задания перемещения точки А относительно обрабатываемой поверх ности, наиболее целесообразным явля-г ется закон, обеспечивающий замкнутую гладкую траекторию, например по ок- ружнос :и или эллипсу, I

Для реализации указанного закона

перемещения точки А необходимо согласовать возвратно-поступательное движение подачи детали и возвратно- ачательное движение притира, представляющие собой гармонические коле- бания, выполняемые со сдвигом фаз на 1/4 двойного хода, так чтобы их частоты совпадали, а амплитуды либо были равны (в случае задания движения точек притира на обрабатываемой поверх- ности по окружности), либо последовательно отличались друг от друга в обе стороны,но на одинаковую величину (в случае задания перемещения по эллипсу) . На практике необходимы оба дви- жения, которые обеспечивают эффект многократного воздействия притира на ту или иную точку обрабатываемой поверхности, причем это воздействие

будет осуществляться под произвольны

углом набегания, что- практически обеспечивает качество обработки поверхности. Для релизации указанного признака в механизме подачи детали

кривошип выполняют регулируемой длины и обработку периодически прерывают, чтобы изменить длину кривошипа, увеличивая или уменьшая заданную амплитуду движения детали. На фиг.1 показан ряд последовательных положений I-IV притира относительно детали Кривые а,Ь,с - траектории перемещения по детали центральной точки А,, притира при соотношении амплитуды качания притира А и амплитуды подач детали АО. Кривая q - для А Аа, b - для А АО. и с - для AJ, Аа.

Конкретный пример осуществления способа.

Плоская прямоугольная деталь размерами 240x120 мм из карбида кремния обрабатывается на станке модели ПД-500. В процессе доводки деталь совершает возвратно-поступательные пермещения с ча1стотой 20 дв. ход/мин и амплитудой 80 мм в направлении, перпендикулярном направлению качания притира. Медный прямоугольный притир размерами 200x100 мм совершает кача- тельные перемещения с частотой 20 ко л/мин и амплитудой качания 80 мм Смещение фаз движения формообразования составляет 1/4 периода, т.е. в момент, когда притир проходит свое : среднее положение (вектор скорости в этом положении перпендикулярен направлению перемещения детали), деталь находится в одном из крайних положений и наоборот,когда деталь находится в среднем положении, притир занимает одно из крайних положений. Кроме того, притир в процессе качания поворачивается в направлении, противоположном направлению его качания от среднего положения, но с той же угловой скоростью, обеспечивая в любой точке траектории качания параллельность притира своему среднему положению. В зону притирки подают суспензию алмазного порошка марки АСМ 5/3 при наличии поверхностно-активного вещества. В процессе обработки первоначально установленную амплитуду перемещения детали через равные проме жут- ки времени увеличивают и уменьшают последовательно на 5, 10, 20 мм, чтобы получить нерегулярное пересечение следов обработки на каждой точке поверхности детали.

Способ реализуется при работе предложенного устройства следующим образцу.

При включении привода воэвратно- качательного движения штанги 4 последняя отклоняется от нулевого положения на угол If , смещая при этом и шаровую опору 3 с притиром 1 относительно детали 2. Кроме того, в результате смещения и направляющей 16, шарнирно закрепленной на штанге 4, отклоняется от нулевого положения рычаг 13 на угол У (см. фиг. 4). При этом рычаг 13 скользит по направляющим 16 и 15,заставляя последнюю 15 отклоняться относительно шаровой опоры 3 в противоположную сторону на угол Cf , Тем самым -обеспечивается условие параллельности оси АдД притира своему среднему положению . Рассмотрим относительное движение притира 1 по детали 2, считая, что угол .Cf - тот, который обеспечивает амплитуду качания притира А. В момент, когда штанга 4 проходит среднее положение, деталь 2 в этот же момент времени проходит одно из крайних по- ложений в своем возвратно-поступательном движении подачи с амплитудой АО А. Движение подачи детали 2 является результатом взаимодействия вращающегося кривошипа 11 через па- лец 10 с пазом 9 каретки 6, переме- щающейся на роликах 7 по направляющим 8 основания 5. Деталь 2, закрепленная на каретке 6, совершает вместе с последней возвратно-поступатель вое перемещение. При повороте винта 12 изменяется положение пальца 10 на кривошипе 11, а следовательно, и амплитуда подачи детали .An. 5 А,.

с. J

Формула изобретения

1. Способ абразивной обработки плоских поверхностей прямоугольнь1х (. деталей притиром прямоугольной формы при котором детали сообщают возвратно-поступательное перемещение, а притиру - возвратно-колебательное движение и дополнительный поворот вокру его-оси, отличающийся тем, что, с целью повьш1ения точности обработки, частоты возвратных движений детали и притира выбирают равным

5 Q

0

5

по величине, а упомянутые движения осуществляют во взаимно перпендикулярных направлениях и смещают фазы этих движений друг относительно друга на 1/4 двойного хода, при этом дополнительный поворот вокруг оси притира производят из условия сохранения параллельности его среднему положению с угловой скоростью возвратно- колебательного движения притира.

2.Способ ПОП.1, отличающийся тем, что амплитуды возвратных движений детали и притира выбирают равными по величине.

3.Устройство .для абразивной обработки плоских поверхностей прямоугольных деталей, содержащее основание со смонтированными на нем держателем изделия, связанным с приводом и штангой, соединенной с приводом ее возвратно-качательного движения и. механизмом нагружения притира и несущей закрепленную на ней шаровую опору, предназначенную для контакта с притиром, отличающееся тем, что устройство снабжено смонтированным на основании посредством введенного в устройство пальца рычагом с расположенными на нем свободно двумя направляющими, одна из которых шарнирно закреплена на штанге, а другая предназначена для взаимодействия с притиром посредством шарнира, при этом держатель изделия выполнен в виде каретки, установленной с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси качания штанги, а расстояние 1 между осями шарнира направляющей штанги и шаровой опоры выбрано из условия

L

L - расстояние между осями качания штанги и шаровой опоры; а - расстояние между осями качания штанги и рычага; Ъ - расстояние между осями шаровой опоры и шарнира направляющей притира.

в д

I, M.il -

ф .

.« / ч

фиг.2

фиг.2

4л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки деталей | 1982 |

|

SU1027016A1 |

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU707512A3 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| Устройство для правки проволоки | 1984 |

|

SU1194548A1 |

| СВЕРЛИЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 1992 |

|

RU2042508C1 |

| Манипулятор | 1982 |

|

SU1060468A1 |

| Устройство для доводки цилиндрических деталей | 1987 |

|

SU1491674A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2320468C2 |

Изобретение относится к области машиностроения и может быть использовано преимущественно при доводочной обработк.е деталей в виде плоского прямоугольника. Цель изобретения - повышение точности обработки за счет одинакового съема материала по всей площади детали. Для этого осуществляют во взаимно перпендикулярных плоскостях возвратно-качательное движение прямоугольного притира с одновременным поворотом его в плоскости обработки и возвратно-поступательное движение детали. Частоты движений возвратных движений притира и детали настраивают равными по величине,обеспечивая смещение фаз обоих движений относительно друг друга на 1/4 двойного хода. В процессе обработки поворот притира осуществляют в направлении, противоположном направлению е,го качания от среднего положения и с той же угловой скоростью, причем амплитуду возвратных движений детали либо выбирают равной по величине амплитуде колебательного движения притира, либо ее изменяют в процессе обработки. Способ реализуется устройством, содержащим шарнирно установленную на основании 5 штангу 4, взаимодействующую с приводом возвратно- качательного движения и механизмом прижима притира 1, жестко зафиксированную на штанге шаровую опору 3,предназначенную для прижима притира 1 к детали 2, дополнительный рычаг 13,связанный с основанием посредством пальца 14, и-направляющие 15 и 16, скользящие по рычагу 13, причем одна из них предназначена для взаимодействия со штангой, а другая - с притиром. При качательном движении штанги рычаг 13 отклоняется от нулевого положения, что влечет за собой поворот притира вокруг своей оси и сохранение параллельности его среднему положению. 2 с. п. и 1 3. п, ф-лы, 4 ил. S (Л 00 35 О) со

фиеЛ

| Способ чистовой обработки ограниченных плоских поверхностей абразивным бруском | 1982 |

|

SU1038200A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Сулим А.В | |||

| Производство оптических деталей | |||

| М.: Высшая школа, 1969, с.147. | |||

Авторы

Даты

1988-01-15—Публикация

1986-02-26—Подача